선박용 디젤기관의 캠축 손상사례에 대한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 항해 중인 700톤급 선박의 디젤 주기관에서 발생한 캠축의 파손에 대한 원인을 조사·분석하기 위하여 수행한 현장검사, 파손부에 대한 시험과 고찰, 참고문헌 및 연구자의 경험 등을 통하여 다음과 같은 결론을 얻었다. 본선 캠축은 캠축 표면에서 원주 방향으로 발생한 초기 균열이 중심을 향하여 전파된 후 최종적으로 파단되었다. 그리고 초기 균열은 캠축 기어 체결용 너트를 위한 나사산이 끝나는 응력집중부에서 반복되는 회전굽힘 하중에 의해서 발생하였다. 이 회전굽힘 하중의 발생과정은 다음과 같다. ① 아이들 기어 치면에 작용하는 과부하 하중 때문에 발생한 피팅 내지 스폴링에 의해서 기어 치면에는 응력집중현상이 발생하게 되고, ② 이 응력집중 때문에 아이들 기어의 이빨이 파손됨에 따라 캠축 기어와 아이들 기어 간에는 비정상적인 틈새가 발생하게 된다. ③ 이 틈새 때문에 캠축 테이퍼 소단부에는 캠축 기어의 무게에 의한 하중뿐만 아니라 2개 기어 간의 불규칙한 마찰 때문에 발생하는 하중 등이 추가로 부가되고, ④ 또한 아이들 기어의 이빨이 파손됨에 따라 아이들 기어는 더 이상 캠축 기어를 받쳐주는 베어링 역할도 하지 못하게 됨에 따라, ⑤ 베어링으로 지지되면서 회전하는 캠축의 테이퍼 소단부에는 회전굽힘 하중이 부가된다.

Abstract

In this study, to investigate and analyze the failure cause of the camshaft of the main diesel engine of a 700 gross tonnage ship during sailing, the following conclusions were obtained through the onboard survey, a literature review of similar failures, inspection of the fracture surface, and the researcher’s experience. The camshaft fractured after the initial cracks generated in the circumferential direction on the camshaft surface extended toward the center. The initial cracks were caused by repeated rotational bending loads at the stress concentration region where the thread for the camshaft gearing nut ends. The following process generates this type of rotational bending load. ① The stress concentration phenomenon occurs on the gear tooth surface due to the fitting or spalling caused by the overload generated on the idle gear tooth surface. ② An abnormal gap is created between the camshaft gear and the idle gear as the teeth of the idle gear are damaged due to the stress concentration. ③ The small end of the camshaft taper is additionally burdened with not only the load due to the weight of the camshaft gear but also the load caused by the irregular friction between the two gears. ④ As the idle gear is damaged, it can no longer serve as a bearing for supporting the camshaft gear. ⑤ A rotational bending load is added due to the small end of the camshaft taper rotating while being supported by the bearing.

Keywords:

Diesel Engine, Camshaft, Gear, Failure키워드:

디젤기관, 캠축, 기어, 손상1. 서 론

1990년 건조된 총톤수 700톤급의 선박(디젤 주기관, 1,000PS x 340RPM 탑재, 이하 ‘본선’이라 한다)이 항해 중 갑자기 본선의 주기관(이하 ‘주기관’이라 한다)이 정지되었다. 이에 본선에서는 압축공기로 여러 차례 시동을 시도하였으나 더 이상 시동되지 않는 사고가 발생하였다.

본선에서는 주기관 공기압 제어시스템의 각 부분에 대한 세밀한 점검을 통하여 여러 차례 주기관을 시동하려 하였으나 실패하였다.

본선은 수심 때문에 묘박을 할 수 없는 상황에서 표류하면서 주기관 공기압 제어시스템을 포함한 주기관에 대한 세밀한 점검을 실시하였고 마침내 주기관의 캠축 카버(Camshaft cover)를 열어 확인한 결과, 캠축 테이퍼부의 소단부가 파손된 것을 발견하였다.

이후 본선은 일정 시간 더 표류하다가 예인선에 의해서 모항으로 예인되었다.

본 연구에서는 항해 중 정지된 주기관의 재시동을 불가능하게 만든 캠축의 파손에 대한 원인을 조사·분석하기 위하여 현장검사, 파손부에 대한 시험과 고찰을 수행하였다.

또 상기 시험과 고찰 결과를 참고문헌, 연구자의 경험 등과 상호 비교하여 분석하고 고찰하였다.

2. 시험, 검사 및 고찰

2.1 사고 경위

본선은 2014년 1월29일 12시 40분 주기관을 시동하여 모항을 출항하여 중국으로 향하던 중 1월30일 15시 50분 경 갑자기 주기관이 정지되었고 더 이상 가동되지 않게 되었다.

본선 출항 후 이 시점까지 주기관의 운전시간은 1,630분, 총 회전수는 약 440,000 이었다.

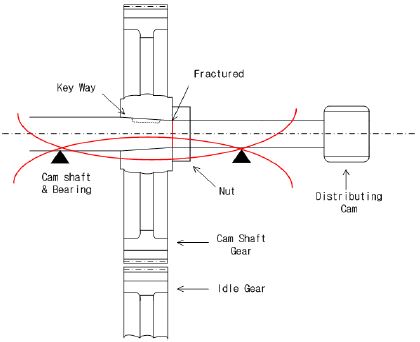

2.2 캠축의 구조와 파단면

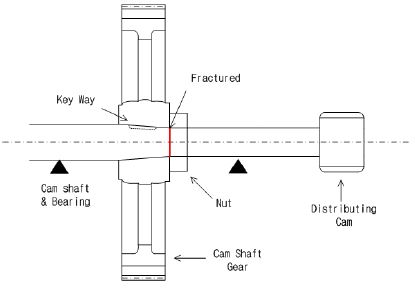

본선의 경우 캠축과 캠 기어를 체결하는 형식은 Figure 1과 같이 키(Key)와 체결용 너트를 사용하는 형식이다.

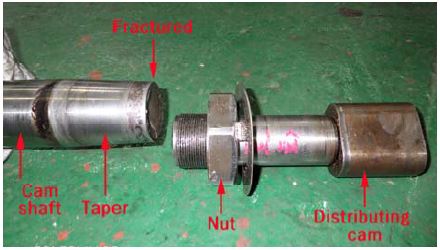

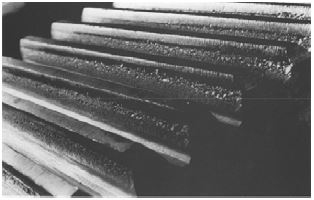

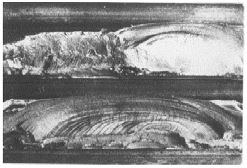

본선 캠축에서 파손이 발생한 부분은 Photo 1과 같이 캠축 테이퍼의 소단부(Small end of taper)로서 체결용 너트를 위한 나사산이 끝나는 지점이다.

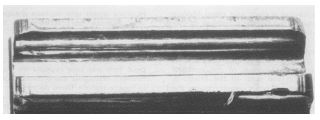

Photo 2는 캠축의 체결용 너트쪽에서 캠축의 파단면을 촬영한 것으로 이하에서는 이 파단면을 편의상 ‘Taper side’라고 한다.

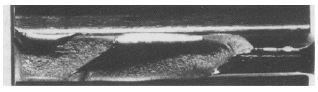

Photo 3은 캠축의 테이퍼 소단부쪽에서 캠축의 파단면을 촬영한 것으로 이하에서는 이 파단면을 편의상 ‘Nut side’라고 한다.

사진에서 알 수 있는 바와 같이 해당 파단면들은 전형적인 피로파괴의 형태를 보이고 있고 또 최종 파단 후에는 서로 마찰했던 흔적을 보이고 있다. 특히 Nut side에서는 마찰 흔적을 뚜렷이 발견할 수 있다.

이상을 통하여 캠축은 본선 주기관이 마지막으로 시동된 후 어느 시점을 경과한 후에 캠축 테이퍼의 소단부에서 피로균열이 발생하였고 이것이 전파된 후 절손된 상태로 운전되고 있었다는 것을 알 수 있다.

그 결과 전술한 바와 같이 본선 주기관이 항행 중 갑자기 정지된 후 더 이상의 재시동이 불가능하게 되었다는 것을 알 수 있다.

Photo 4는 Taper side를 근접 촬영한 것으로 사진에서 화살표는 균열의 발생점과 전파 방향을 나타낸 것이다.

균열의 발생점은 캠축 테이퍼의 소단부로서 체결용 너트를 위한 나사산이 끝나는 부분으로 소위 '구조적 불연속부'(응력집중부)에 해당된다.

이렇게 본선 캠축 테이퍼의 소단부는 응력집중부인 표면에서 발생한 다수의 균열이 반복적인 굽힘 하중에 의하여 중심을 향하여 전파된 후 최종적으로 파단된 것을 알 수 있다.

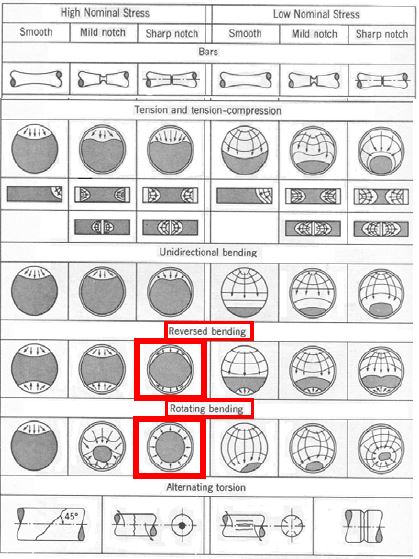

Figure 2는 원형 단면을 가진 시험편에 각종 형태의 하중(인장하중, 인장-압축하중, 굽힘하중(한방향, 양방향, 회전)이 부가될 때 시험편의 파단과정을 참고문헌[1][2]에서 인용한 것이다.

그림에서 각 화살표의 시작점은 균열의 발생점(Initiation re-gion)이며, 화살표는 균열의 전파 방향을 나타내고, 해칭(Hatching)된 것은 최종 파단면(Final fracture region)의 형태이다.

본선 캠축의 파단면과 닮은 파단면을 Figure 2에서 찾아보면 응력집중부로서 작용하는 날카로운 노치(Notch)가 있는 원형단면을 가진 시험편에 높은 공칭응력(High nominal stress)을 유발하는 양방향 굽힘(Reversed bending) 하중1) 또는 회전굽힘(Rotary bending) 하중이 반복적으로 부가될 때 나타나는 전형적인 파단면과 흡사하다는 것을 알 수 있다. (그림에는 “□”으로 표시됨)

특히 Figure 2에서 본선 캠축의 파단면과 거의 흡사한 것은 회전굽힘(Rotary bending) 하중에 의해서 발생하는 파단면이다.

따라서 본선 캠축은 테이퍼의 소단부로서 체결용 너트를 위한 나사산이 끝나는 부분으로 소위 '구조적 불연속부'(응력집중부)의 표면에서 최초로 발생한 다수의 피로균열이 주기관 운전 중 캠축에 반복되는 회전굽힘 하중에 의해서 캠축 원주 방향의 중심을 향하여 전파된 후 최종적으로 파단된 것을 알 수 있다.

상기 회전굽힘 하중의 발생 과정에 대해서는 후술하고자 한다.

2.3 기어 장치의 파손 형태 등에 관한 고찰

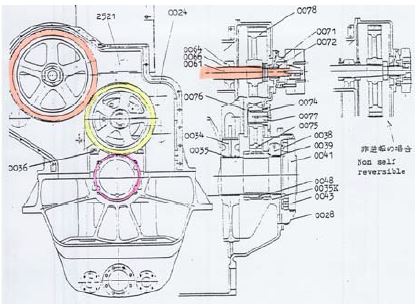

Figure 3은 본선 기어장치를 나타낸 것으로 크랭크 축 기어는 ◎, 아이들(Idle) 기어는 ◎ , 캠축 기어는 ◎으로 각각 표시하고 있다.

통상 2개의 기어가 맞물릴 경우 기어의 치면(Surface of gear teeth)에 작용하는 하중은 단일 굽힘(Uni directional Bending) 하중으로 기어의 치면은 어느 한쪽으로만 굽어지게 된다.

그러나 본선과 같이 3개의 기어가 맞물릴 경우 아이들 기어의 치면에는 양방향 굽힘 하중이 교번으로 작용하게 된다.

따라서 아이들 기어 치면의 운전조건은 단일 굽힘하중을 받는 크랭크 축 기어 또는 캠축 기어 등의 그것보다 가혹하게 된다. 즉 아이들 기어 치면은 손상을 받을 가능성이 높게 된다고 할 수 있다.

본선 기어의 손상 모습을 정리하면 다음 Table 1의 사진들과 같으며 캠축 기어, 아이들 기어 및 크랭크 축 기어의 치면에서 손상이 관찰된다.

캠축 기어는 양호한 윤활 상태에서 운전된 것으로 관찰되며 치면의 상태는 전반적으로 양호하다. 다만 사진에서 알 수 있는 바와 같이 일부 치면에서 다른 물질과 부딪침에 의한 손상 흔적이 관찰된다.

아이들 기어는 전반적으로 양호한 윤활 상태에서 운전된 것으로 관찰되지만 다른 2개의 기어의 비해 치면의 상태가 양호하지 못하고 기어 이빨의 떨어짐도 발생하였다. 이 부분에 대해서는 후술하고자 한다.

크랭크 축 기어는 양호한 윤활 상태에서 운전된 것으로 관찰되며 이빨 1개가 가장 자리 부근에서 손상되었지만 치면의 상태는 전반적으로 양호하다.

통상 기어의 손상사고의 원인(Root cause)을 규명하는 것은 기술적인 측면과 비용적인 측면에서 다른 손상사고에 비해서 간단하지 않다고 할 수 있다.

이것은 통상적으로 수행하는 현장 조사, 관계자 면담, 파손된 기어에 대한 시험 및 검사 등에 추가하여 진동 해석, 윤활유 분석 등이 추가로 필요하기 때문이다. 실제 현장에서도 파손 사고가 발생하는 경우 그 원인을 찾기 위한 과정에서 다수의 논란과 분쟁이 발생하고 있다.

이러한 논란과 분쟁의 해결에 주로 인용되거나 참조되는 것은 국제적인 표준으로서 AGMA2)가 제정한 AGMA 110.04:1980와 ISO가 제정한 ISO 10825:1995[3] 등이 대표적인 표준이라고 할 수 있다.

우리나라는 상기 ISO 표준을 국내표준으로 전환하여 KS B ISO 10825:2001[4]을 사용하고 있으며, 이 표준은 국가표준인증 종합정보센터((http://www.standard.go.kr/)에서 자유롭게 열람할 수 있도록 개방하고 있다.

Table 2는 본선 기어장치의 손상 원인을 고찰하기 위하여 본선 기어의 손상 모습과 ISO 10825 표준에서 제시한 손상 모습을 서로 비교한 것이다.

이를 통하여 ISO 10825 표준에 수록된 기어의 손상 모습에서 본선 기어의 손상 모습과 흡사한 것을 찾게 되면 해당 표준에서 정의한 손상 원인을 참고할 수 있기 때문이다.

이하에서는 Table 2에 따라서 ISO 10825 표준에서 제시한 손상 모습과 본선 기어장치의 손상 모습을 서로 비교하여 고찰한다.

ISO 10825 표준 4.1.2 및 4.3에 의하면 기어에서 피팅은 기어재료가 견딜 수 있는 하중을 초과 했을 때 나타나는 현상이다. 하중을 받는 기어의 표면과 표면 아래에는 주기적인 응력이 발생한다. 과대 하중이 부가되거나 응력 주기가 빨라지면 표면에서 작은 입자가 허용강도를 넘어 떨어져 나감으로 접촉면에 작은 홈이나 기공(Cavity)이 생성되면서 피팅이 발생하게 된다. 일단 발생한 초기 피팅(Initial pitting) 피팅은 운전 중 응력집중의 효과에 의해서 계속해서 ① 진행성 피팅(Progressive pitting) ② 스폴링(Spalling, 쪼갬, 깸) 등으로 진행하게 된다.

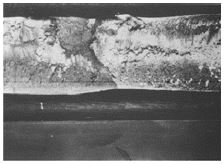

Table 2의 사진들을 보면 본선 캠축 기어에는 진행성 피팅이 관찰되며, 아이들 기어의 경우 다수의 진행성 피팅과 스폴링이 관찰된다.

ISO 10825 표준 6.1.1/6.1.2/6.1.3에 따르면 기어가 과부하를 받는 경우 다음 3가지 유형으로 파괴될 수 있다.

- ① 취성 파괴 : 벽개 파괴 내지 입내 파괴를 동반하며 밝은 파단면이 관찰된다.

- ② 연성 파괴 : 일반적으로 비드(Bead) 또는 둥글게 된 파손부가 관찰된다.

- ③ 준취성 파괴 : 소성변형이 적거나 없으며 벽돌 쌓기 무늬 형태의 흔적이 관찰된다.

Table 2의 사진들을 보면 본선 아이들 기어에는 피팅에 의한 파손뿐만 아니라 과부하에 의한 상기 3가지의 파손의 흔적이 발견된다. 이것은 2.4에서 전술한 바와 같이 본선과 같이 3개의 기어가 맞물릴 경우 아이들 기어의 치면에는 양방향 굽힘(Reversed bending) 하중이 작용하게 되므로 단일 굽힘하중을 받는 기어보다 운전 조건이 가혹하게 되는 것과 관련이 있다고 할 수 있다.

ISO 10825 표준 6.4.1에 의하면 기어에서 굽힘피로 파괴는 항복응력보다 낮은 굽힘응력이 기어 치면에 반복적으로 발생할 때 발생하는 것으로 특히 본선의 기어장치와 같이 저하중 고사이클 피로파괴 모드로 운전되는 경우 파손부에는 물결무늬(Beach mark) 등으로 균열의 전파방향이 명확하게 나타나는 특징이 있다.

그러나 Table 2의 사진들을 보면 본선 아이들 기어의 파손부에는 피로파괴의 특징인 균열 발생점, 물결무늬 등이 명확하게 관찰되지 않으므로 본선 아이들 기어의 파손 원인으로서 피로파괴는 제외할 수 있다.

ISO 10825 표준 6.4.2에 의하면 기어에서 이빨 끝단 파손(Tooth breakage)은 이빨의 양 끝단에서 부가되는 집중 하중에 의해 발생하는 것으로 기어장치의 정렬(Alignment)이 불량한 경우에 발생한다.

Table 2의 사진들을 보면 본선 기어에서 이와 유사한 파손은 크랭크 축 기어에서 발견할 수 있다. 그러나 캠축 파손당시 본선 주기관 운전시간은 분해(Overhaul) 후 4,557 시간으로 비교적 짧은 것을 감안하면 즉 주기관 분해 당시 주베어링(Main bearing)에 대한 점검이 양호하게 이루어 졌다는 것을 감안하면 본선 크랭크 축 기어의 이빨 끝단 파손 원인으로서 기어장치의 정렬 불량(Misalignment)은 그 가능성이 낮다고 할 수 있다.

또 크랭크 축 기어의 치면 상태는 양호하였고 또 전반적으로 양호한 윤활 상태에서 운전된 것으로 관찰된다.

따라서 본선 크랭크 축 기어의 이빨 끝단 파손은 아이들 기어의 손상 후 발생한 기어장치의 정렬 불량 또는 이물질(아이들 기어의 파손품 등) 등에 의해 발생하였을 가능성이 높은 것으로 보인다.

2.4 기어장치의 파손원인에 대한 고찰

상기와 같이 본선 기어의 손상과 흡사한 파단면을 ISO 10825 표준과 비교하여 해당 표준에서 정의한 손상 원인을 고찰하면 본선 기어 장치의 손상은 아이들 기어에서 먼저 발생하였고 그 파손 형태를 고려할 때 Table 2의 여러 원인 중 아래 2가지로 추정할 수 있다.

- 1) 과부하 하중에 의한 진행성 피팅 및 스폴링 [ISO 10825 표준 4.1.2 및 4.3 관련]

- 2) 과부하 하중에 의한 진행성 피팅 및 스폴링 상태에서 이물질 개입에 의한 취성파괴 내지 연성 파괴 [ISO 10825 표준 6.1.1/6.1.2/6.1.3 관련]

상기 1)의 추정에 따라 본선 아이들 기어의 파손 과정은 다음과 같이 설명할 수 있다.

- ① 기어장치의 윤활 상태는 양호하지만

- ② 기어에 부과된 과부하 하중에 의해서 아이들 기어의 표면에 피팅 내지 스폴링이 발생하고

- ③ 피팅 내지 스폴링에 존재하는 작은 홈이나 기공에 의해서 응력 집중 현상이 발생

- ④ 상기 집중된 응력의 반복에 따라 해당 기어의 이빨이 취성 파괴 내지 연성파괴의 형태와 유사하게 떨어져 나감

여기서 기어에 부과된 과부하 하중은 다음과 같이 설명할 수 있다.

본선 기관장의 보고에 의하면 본선의 주기관의 회전수가 220 RPM에서 320 RPM으로 헌팅(Hunting)이 심하였고, 항해 중일 때 주기관 회전수가 갑자기 떨어지고 약 5분 뒤 정상치로 회복하는 등의 이상이 있었다고 보고하고 있다. 특히 기관장은 전부하(Full load) 운전에서도 약간의 회전수 헌팅이 있으므로 본선 조속기에 대한 점검이 필요하다는 의견을 개진하였다고 한다.

따라서 본선 주기관은 항해 중 특히 전부하 운전에서 회전수 헌팅으로 인한 과도한 토크(Torque rich) 상태로 되어 과부하로 운전되고 이에 따라 기어장치도 과부하로 운전될 가능성이 있다. 또 저자는 일정 마력에서 회전수는 낮아지고 토크가 커지는 상태의 운전에 의해서 본선과 같은 총톤수 700톤급의 소형 선박의 주기관이 손상되는 사례를 여러 차례 경험으로 알고 있다.

다음으로 상기 2)의 추정에 따라 본선 아이들 기어의 파손 과정은 다음과 같이 설명할 수 있다.

- ① 기어장치의 윤활 상태는 양호하지만

- ② 기어에 부과된 과부하 하중에 의해서 아이들 기어의 표면에 피팅 내지 스폴링이 발생하고,

- ③ 피팅 내지 스폴링에 존재하는 작은 홈이나 기공에 의해서 응력집중현상이 발생

- ④ 기어장치 또는 윤활제유에 혼입된 이물질 내지 거친 입자들(예를 들어 금속 파편, 산화물, 녹)이 아이들 기어와 캠축 기어에 접촉

- ⑤ 아이들 기어의 이빨이 취성 파괴 내지 연성파괴의 형태와 유사하게 떨어져 나감

따라서 본선 아이들 기어 치면의 파손에 대한 1차적인 원인은 과부하 하중이며 현재로서 확인이 되지 않으나 본선의 기어장치 또는 윤활제유에 혼입된 이물질 내지 거친 입자들(예를 들어 금속 파편, 산화물, 녹) 등이 2차적인 원인이 될 수 있다.

즉 아이들 기어의 치면에서 발생한 피팅 내지 스폴링에서 응력집중현상이 발생하고, 이와 같은 응력집중부에서 균열이 발생한 후 계속된 반복 응력에 의해서 전파되어, 최종적으로 해당 기어의 이빨이 취성 파괴 내지 연성파괴의 형태와 유사하게 파괴된 것을 알 수 있다.

2.5 캠축, 기어장치 등의 파손 과정 등

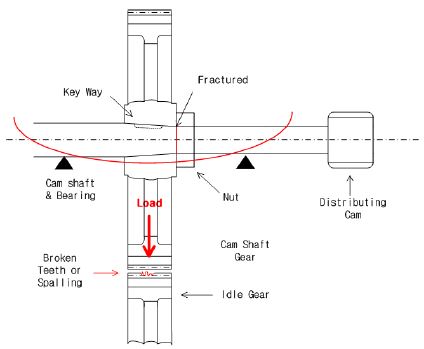

Figure 4는 본선 캠축 테이퍼 파손과 기어장치의 파손 중에서 어느 것이 먼저 발생하였는가를 고찰하기 위하여 작성한 것이다.

2.2에서 전술한 바와 같이 본선 주기관의 캠축 균열은 캠축 테이퍼의 소단부(Small end of taper)로서 체결용 너트를 위한 나사산이 끝나는 부분으로 소위 '구조적 불연속부'(응력집중부)에서 최초로 발생하여 주기관 운전 중 캠축에 반복되는 굽힘 하중에 의해서 캠축 원주 방향의 중심을 향하여 전파된 후 최종적으로 파단된 것으로 추정하였다.

여기서 굽힘하중은 Figure 4와 같은 양방향 굽힘(Reversed bending) 하중과 Figure 5와 같은 회전굽힘(Rotary Bending) 하중으로 구분할 수 있다.

Figure 4와 Figure 5를 참고로 하여 본선 주기관 캠축 테이퍼의 소단부에 발생한 균열의 구동력인 굽힘 하중이 캠축에 부가될 수 있는 것은 아래와 같이 추정할 수 있다. 다만, 분배 캠(Distributing Cam)의 무게는 무시할 정도이므로 질량에 의한 관성력의 영향은 배제하기로 한다.

- 1) 캠축 베어링의 마모에 의한 정렬 불량

- 2) 캠축 기어의 무게에 의한 하중, 아이들 기어와 크랭크 축 기어에 의해서 전달되는 하중

만약 기어장치에서 캠축 베어링이 과도하게 마모하게 되면 Figure 4와 같이 캠축의 테이퍼는 양방향으로 휘어지면서 양방향 굽힘(Reversed bending) 하중을 받게 된다.

이와 같은 굽힘하중이 발생하게 되면 캠축의 테이퍼의 소단부, 키(Key) 홈 등은 소위 ‘구조적인 불연속부’에 해당되므로 응력이 집중하게 되고 이에 따라 균열 발생, 전파에 이어 최종적으로 파손될 가능성이 높아지게 된다.

이와 같이 캠축 베어링의 마모에 의해서 테이퍼가 파손될 수도 있을 것이나 아래의 관점에서 그 가능성은 낮다.

- ① 캠축 파손당시 본선 주기관 운전시간은 지난 분해(Overhaul) 후 4,557 시간으로 비교적 짧은 점

- ② 상기 분해 점검 시 전문 수리업체가 캠축 카버 개방 후 소제, 점검 및 복구 작업이 양호하게 수행된 점

- ③ 본선 캠축 베어링의 간격이 짧은 것

- ④ 본선 캠축과 유사한 파손사고의 발생 실적이 흔하지 않은 점

- ⑤ 키 홈을 가진 테이퍼가 시공된 선박용 프로펠러축에서도 테이퍼의 소단부가 파손되는 사고가 흔하지 않은 점

따라서 본선 캠축 테이퍼 소단부에 굽힘 하중을 부가하여 파손에 이르게 할 수 있는 여러 요인 중 베어링의 마모에 의한 정렬 불량은 배제할 수 있다.

또한 본선 주기관의 경우 캠축 베어링 간의 거리가 비교적 짧으므로 만약 베어링의 마모에 의한 정렬 불량이 굽힘하중을 유발할 가능성은 줄어든다고 할 수 있다.

정상적인 기어장치에서 캠축 기어의 무게에 의한 하중은 캠축 베어링이 부담하게 되고 아이들 기어도 캠축 기어를 받쳐주는 베어링 역할을 담당하므로 캠축 테이퍼 소단부에는 굽힘하중이 발생할 가능성은 낮다고 할 수 있다.

그러나 본선의 경우와 같이 캠축 베어링이 양호하더라도 아이들 기어의 이빨이 떨어져 나감에 따라 아이들 기어와 캠축 기어 간에 틈새가 발생한 경우에는 캠축 테이퍼 소단부에는 캠축 기어의 무게에 의한 하중뿐만 아니라, 2개 기어 간의 불규칙한 운동에 의한 하중 등이 캠축 테이퍼 소단부에 부가된다. 이때 캠축 테이퍼 소단부에 부가되는 하중은 Figure 5와 같이 반복적인 회전굽힘(Rotary Bending) 하중이 될 것이다.

이상의 고찰을 통하여 본선 캠축의 파손 과정은 다음과 같이 추정할 수 있다.

- ① 먼저 과부하 하중 때문에 아이들 기어 치면에 발생한 피팅 내지 스폴링때문에 기어 치면에는 응력집중현상이 발생하게 되고,

- ② 응력집중 때문에 아이들 기어의 이빨이 파손됨에 따라 캠축 기어와 아이들 기어 간에는 비정상적인 틈새가 발생하게 된다.

- ③ 이 틈새 때문에 캠축 테이퍼 소단부에는 캠축 기어의 무게에 의한 하중뿐만 아니라 2개 기어 간의 불규칙한 마찰 때문에 발생하는 하중 등이 추가로 부가되고,

- ④ 또한 아이들 기어의 이빨이 파손됨에 따라 아이들 기어는 더 이상 캠축 기어를 받쳐주는 베어링 역할도 하지 못하게 됨에 따라,

- ⑤ 베어링으로 지지되면서 회전하는 캠축의 테이퍼 소단부에는 회전굽힘(Rotary Bending) 하중이 부가된다.

마침내 상기 회전굽힘 하중에 의해서 응력집중부인 캠축의 테이퍼 소단부의 표면에는 원주 방향으로 다수의 균열이 발생하고 이 균열은 반복적인 회전굽힘 하중에 의해서 캠축의 중심을 향하여 전파된 후 최종적으로 파단된 것을 알 수 있다. 이것은 2.2에서 전술한 파단면의 형성과정과 잘 일치하고 있다.

2.6 재료 물성치 등

통상 파손사고가 발생하게 되면 파손된 재료의 기계적 물성(인장강도, 경도 등), 화학적 성분, 가공방법(성형 방식, 열처리 등), 설계 및 제작공정 등에서의 불량에 의심의 눈초리를 먼저 두는 경우가 많다.

이와 관련 본선은 현재 명성이 있는 선급을 유지하고 있으며, 본선의 캠축은 1990년 6월 일본에서 신조된 이래 파손사고 시점까지 22년 7개월간 장시간 운전되었다는 것을 고려하면 파손원인으로서 캠축와 기어장치에 사용된 재료의 기계적 물성, 화학적 성분, 가공방법, 설계 및 제작공정 등의 불량은 배제할 수 있다.

3. 결 론

본선 주기관 캠축의 파손에 대한 원인을 조사 분석하기 위하여 사고 경위에 대한 조사, 현장조사, 유사 손상사고에 대한 문헌조사[5]-[9], 파단면 검사 및 연구자의 경험 등을 통하여 다음과 같은 결론을 얻었다.

- 1) 본선 캠축는 캠축 기어 체결용 너트를 위한 나사산이 끝나는 응력집중부에서 반복되는 굽힘 하중에 의해서 캠축 원주 방향의 표면에서 발생한 다수의 균열이 중심을 향하여 전파된 후 최종적으로 파단된 것을 알 수 있다.

- 2) 본선 기어의 손상 모습을 ISO 10825:1995과 비교하면, 본선 아이들 기어에는 과부하 하중에 의해서 발생되는 다수의 진행성 피팅(Progressive pitting)과 스폴링(spalling, 쪼갬, 깸)이 관찰되며, 캠축 기어에는 진행성 피팅이 관찰된다. 크랭크 축 기어의 경우에는 이 끝단 파손(Tooth breakage)이 관찰된다.

- 3) 본선 아이들 기어의 파손부에는 굽힘피로와 유사한 흔적이 있으나 피로파괴의 특징인 균열 발생점, 물결무늬(Beach mark) 등이 명확하게 관찰되지 않으므로 피로균열로 분류하는 것 보다는 피팅 내지 스폴링으로 분류하는 것이 바람직한 것으로 사료된다. 실제 균열 발생부에 주변에는 다수의 피팅과 스폴링이 관찰되고 있다.

- 4) 본선 아이들 기어 파손에 대한 1차적인 원인은 과부하 하중이며, 현재로서 확인이 되지 않으나 본선의 기어장치 또는 윤활제유에 혼입된 이물질 내지 거친 입자들(예를 들어 금속 파편, 산화물, 녹) 등이 2차적인 원인이 될 수 있다. 즉 아이들 기어의 표면에 발생한 피팅 내지 스폴링에서 응력집중현상이 발생하고, 이와 같은 응력집중부에서 균열이 발생한 후 계속된 반복 응력에 의해서 전파되어, 최종적으로 해당 기어의 이빨이 취성 파괴 내지 연성파괴의 형태와 유사하게 파괴된 것을 알 수 있다.

- 5) 이상의 고찰을 통하여 본선 캠축의 파손 과정은 다음과 같이 추정할 수 있다.

- ① 먼저 과부하 하중 때문에 아이들 기어 치면에 발생한 피팅 내지 스폴링때문에 기어 치면에는 응력집중현상이 발생하게 되고,

- ② 응력집중 때문에 아이들 기어의 이빨이 파손됨에 따라 캠축 기어와 아이들 기어 간에는 비정상적인 틈새가 발생하게 된다.

- ③ 이 틈새 때문에 캠축 테이퍼 소단부에는 캠축 기어의 무게에 의한 하중뿐만 아니라 2개 기어 간의 불규칙한 마찰 때문에 발생하는 하중 등이 추가로 부가되고,

- ④ 또한 아이들 기어의 이빨이 파손됨에 따라 아이들 기어는 더 이상 캠축 기어를 받쳐주는 베어링 역할도 하지 못하게 됨에 따라,

- ⑤ 베어링으로 지지되면서 회전하는 캠축의 테이퍼 소단부에는 회전굽힘 하중이 부가된다.

마침내 상기 회전굽힘 하중에 의해서 응력집중부인 캠축의 테이퍼 소단부의 표면에는 원주 방향으로 다수의 균열이 발생하고 이 균열은 반복적인 회전굽힘 하중에 의해서 캠축의 중심을 향하여 전파된 후 최종적으로 파단된 것을 알 수 있다.

- 6) 본선은 현재 선급을 유지하고 있으며, 본선의 캠축는 1990년 6월 일본에서 신조된 이래 파손사고 시점까지 22년 7개월간 장시간 운전되었다는 것은 고려하면 파손원인으로서 캠축와 기어장치에 사용된 재료의 기계적 물성, 화학적 성분, 가공방법, 설계 및 제작공정 등의 불량은 배제할 수 있다.

Acknowledgments

본 논문은 2014년도 후기학술대회에 발표한 논문을 수정 및 확장한 논문이다.

Notes

References

- Ralph I. Stephens, Ali Fatemi, Robert R. Stephens, and Henry O. Fuchs, Metal Fatigue in Engineering, 2nd Edition, New York, John wiley & sons, Inc., p41-42, (2001).

- Society of Automotive Engineers, Inc., SAE Fatigue Design Handbook, Warrendale, United State of America, p406, (1997).

- KS, KS B ISO 10825:2001 Gears-Wear and damage to gear, Korea, KS, (2001).

- ISO, ISO 10825:2001 Gears-Wear and damage to gear, Geneva, Switzerland, ISO, (2001).

- C. Scholey, and R. R. Lintell-Smith, A Review of Crack and Fracture Mechanisms, Paper No. 3 Session Lloyd's Register of Shipping, United Kingdom, (1976).

- J. H. Kim, and J. H. Lee, “A study on failure cause of camshaft of diesel engine”, Proceedings of the 38th Korean Society of Marine Engineering Fall Conference, p217, (2014), (in Korean).

- H. Tsugi, Failure Analysis and Safety Measures ( For Nippon Kaiji Kyokai Registered Ships during 50 Years), Tokyo, Japan, Seizando-Shoten Publishing Company, (1999), (in Japanese).

- NYK Line Safety & Environmental Management Group, Cases Studies (Ships Engine Trouble), Tokyo, Japan, Seizando-Shoten Publishing Company, (2008), (in Japanese).

- R. C. Juvinall, and K. M. Marshek, Fundamentals of Machine Component Design, New York, USA, John Wiley & Sons Inc., (2000).