Condition-based Maintenance (CBM) 적용 장비 선정을 위한 기본설계 단계의 LNG-FPSO 가용도 추산

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

운영비용(OPEX, Operating Expenditure)을 절감하기 위해 해양플랜트 장비에 Condition-based Maintenance (CBM, 상태기반정비) 적용이 증가하고 있다. 해양플랜트의 모든 장비들에 CBM을 적용하는 것은 비경제적이며, 적절한 대상 장비를 선정하는 것이 중요한 도전 과제이다. 본 연구에서는 LNG-FPSO에 CBM을 적용할 적절한 장비를 선정하기 위해 LNG-FPSO의 가용도를 추산하였다. 기본 설계단계의 LNG-FPSO Topside 공정 모듈 중 핵심모듈만을 대상으로 선정하였다. 선정된 모듈은 Inlet Facility, Pre-treatment, Liquefaction, Refrigeration, Fractionation, Condensate Stabilizer, 및 Fuel Gas Compression 모듈이다. 가용도를 추산하기 위해 Monte Carlo Simulation 방법론을 이용하였고, 4단계로 구분하여 가용도를 추산하였다. 필요한 신뢰성 데이터는 해양에서 가장 널리 사용되는 OREDA Handbook을 참고하였다. 가용도를 추산한 결과 가장 심각한 장비는 Gas Turbine으로 전체 장비들의 비가용도(심각도) 중 약 30.5%를 차지하였다. 그리고 압축기, 펌프, Column, Reboiler도 높은 비가용도를 나타내었다. LNG-FPSO의 장비들 중 CBM을 적용할 가장 적절한 장비로는 Column 및 Reboiler였다. Column 및 Reboiler가 선정된 이유는 상대적으로 큰 비가용도를 나타내었지만, 다른 장비들과 비교하여 관련된 연구가 적었기 때문이다. 본 연구는 설계초기단계의 LNG-FPSO 핵심 공정모듈만을 대상으로 하였다는 한계점이 존재하지만, 설계초기단계에서 최적의 유지보수 방법을 선정하는데 중요한 정보를 제공한다.

Abstract

Application of condition-based maintenance (CBM) to offshore equipment has been increased to reduce operating expenditure (OPEX). It is uneconomical to apply CBM to all equipment in an offshore platform, and it is important to determine the proper equipment. In this study, the availability of the liquefied natural gas (LNG) floating production storage and offloading unit (LNG-FPSO) was estimated to select the suitable equipment for CBM application. Modules in the topside of the LNG-FPSO in the early design stage were chosen as the target system. The selected modules were the inlet facility, pretreatment, liquefaction, refrigeration, fractionation, condensate stabilizer, and fuel gas compression modules. Monte Carlo simulation was employed for availability estimation, and the availability was calculated in four steps. The Offshore and Onshore Reliability Data handbook, which is widely used in the offshore industry, was utilized for obtaining the reliability data. The results show that the most critical component is the gas turbine, which accounted for 30.5% of the total unavailability. The compressor, pump, column, and reboiler are also critical equipment. The suitable assets for the application of CBM are the column and the reboiler, because the studies on them were insufficient. Although this study had some limitations, because it was conducted in the early design stage, it provides meaningful information for the determination of the optimized maintenance strategy.

Keywords:

LNG-FPSO, Condition-based maintenance (CBM), Availability, Reliability data키워드:

LNG-FPSO, 상태기반정비(CBM), 가용도, 신뢰성 데이터1. 서 론

천연가스의 수요는 증가하고 있다. Energy Information Administration (EIA) 보고서에 따르면, 2040년의 전세계 에너지 소비량은 2015년 대비 28% 증가할 것으로 예상하고 있으며, 천연가스의 소비량은 43% 증가할 것으로 예상하고 있다. 2040년에는 천연가스의 소비가 석탄보다 많아져 석유에 이어 두번째 에너지원이 될 것으로 예상하고 있다[1]. LNG는 화석연료이지만, 석탄과 석유와 비교하면 연소 시 오염물질을 적게 배출하여 상대적으로 친환경적인 에너지원으로 여겨지고 있다. 환경 규제로 인해 선박의 연료도 기존의 Heavy Fuel Oil (HFO)에서 LNG로 전환되는 추세이다.

이러한 천연가스의 수요 증가로 인해 해상에서 LNG를 생산하는 LNG-FPSO(Liquefied Natural Gas-Floating Production Storage and Offloading Unit)의 수요도 증가하고 있다. Douglas Westwood의 보고서에 따르면, Floating LNG (FLNG)에 대한 투자금액은 2018년부터 2023년까지 $37.6 billion이 될 것으로 예상되고 있다. 이는 2012년부터 2017년까지 투자된 $22.6 billion보다 66% 많은 금액이다. 일반적으로 FLNG는 LNG-FPSO만을 나타내지만, Douglas Westwood의 보고서에서는 Floating Storage Regasification Unit (FSRU)도 포함하고 있다[2].

LNG-FPSO는 해상의 가스전에서 생산되는 가스를 분리·액화하고 저장하여 선박에 하역하는 시스템(유닛)이다. LNG-FPSO는 해상에서 생산되는 천연가스를 육상 설비를 거치지 않고 전처리 및 액화하여 바로 수요처로 공급할 수 있다. 따라서 전통적으로 경제성을 확보하기 어려운 중소규모의 가스전에 이용할 수 있으며, 육지까지의 파이프라인의 설치가 필요 없으므로 육지에서 멀리 떨어진 가스전의 개발도 가능하다. 프로젝트를 더 낮은 비용에 수행할 수 있으며, 건조 기간이 육상 설비와 해저파이프라인 설치기간보다 짧아서 신속하게 프로젝트를 수행할 수 있다.

LNG-FPSO는 전통적인 개발 방법과 비교하여 여러 가지 장점이 있지만, LNG-FPSO를 포함한 해양플랜트 산업에는 유가하락으로 인해 비용절감을 위한 다양한 노력이 요구되고 있다. 초기투자비용(CAPEX, Capital Expenditure)을 줄이기 위해 해양 장비들의 표준화(Standardization)와 혁신적인 해양플랫폼이 제안되고 있으며, 운영비용(OPEX, Operating Expenditure)을 줄이기 위해 4차 산업혁명과 관련된 여러 기술들이 적용되고 있다. 대표적인 기술은 유지보수비용 절감과 관련된 Condition-based Maintenance (CBM)과 Prognostic Health Management (PHM) 방법이다.

문헌들마다 CBM과 PHM의 개념에 대해서는 차이를 보이고 있었다. CBM이 PHM보다는 상위 수준의 개념으로 정의하는 문헌도 있었고, 두 유지보수 방법을 같은 개념으로 다루는 문헌도 있었다. 또한, PHM이 CBM보다는 진보된 방법이라고 정의하는 논문도 있었다. 이수학 및 윤병동의 연구에서는 PHM을 CBM의 한 기술로 소개하였다[3]. J. H. Shin et al.의 연구에서는 CBM을 PHM의 다른 표현으로 소개하였다[4]. G. W. Vogl et al.의 연구에서는 PHM을 CBM보다 진보된 방법이라고 소개하였다[5]. 본 연구에서는 CBM과 PHM을 같은 개념으로 정의하였다.

CBM은 유지보수비용을 절감하기 위해 장비의 현재의 상태를 진단하고, 남은 잔여 수명을 예측하여 최적의 유지보수 시기를 결정하는 방법이다. CBM을 적용하게 된 배경은 다음과 같다. 산업 초창기에는 고장이 발생하면 수리를 수행하는 Corrective Maintenance 방법을 사용하였다. 본 방법에서는 예상하지 못한 고장으로 인한 수리 비용과 수리기간 동안의 생산 손실이 상당하였다. 따라서 고장이 나지 않더라도 일정한 주기로 장비를 유지보수하는 Periodic Maintenance 방법이 시행되었다. 본 방법에서는 전문가의 경험에 의존하여 유지보수 주기를 결정하였기 때문에 한계가 존재하였다. 좀 더 최적화된 주기를 결정하기 위해 Reliability-centered Maintenance(RCM)이 적용되었다. RCM은 기존의 장비들의 고장 확률을 분석하여, 확률론적으로 최적의 유지보수 주기를 제안하는 방법이다. RCM을 이용하여 예상하지 못한 고장으로 인한 생산 손실과 수리비용을 줄였지만, 실제와는 다른 확률에 의존하다 보니 필요하지 않은 유지보수 비용이 발생하였다. 이러한 한계점을 극복하기 위해 장비에 부착된 센서로부터 오는 데이터를 분석하여 실제(현재) 상태를 진단하는 CBM이 주목받고 있다[5].

CBM에 대한 많은 연구가 진행되면서 관련된 리뷰논문들도 발표되었다. CBM 리뷰논문들은 다음과 같다. Andrew K.S. Jardine는 CBM의 중요한 두 관점인 진단(Diagnostics) 및 예측(Prognostics)과 관련된 연구들을 검토하였다. 그는 CBM의 단계를 (1) 데이터 수집, (2) 데이터 처리, (3) 유지보수 방법 결정 순으로 구분하였다. 그는 고장이 나면 수리(Run-to-failure Policy)를 하고 정해진 주기에 따라 수리(Time-based Preventive Maintenance)하는 전통적인 유지보수 방법들은 많은 비용을 요구한다고 주장하였다. 또한, 데이터 수집의 한계와 이론 개발자와 실제 적용자 사이의 의사소통 문제 때문에 CBM이 잘 적용되지 못한다고 주장하였다[6]. Samuel Telford는 석유 및 가스 산업을 위한 CBM 관련 문헌들을 검토하였다. 그는 CBM이 석유 및 가스 산업에서의 안정적인 운영을 위해서는 매우 중요한 역할을 한다고 주장하였다[7]. J. Cibulka는 해양에서 사용되는 유도전동기에 CBM을 적용한 연구를 검토하였다. 그는 일반적인 고장모드, 모니터링 기술, 진단 기술, 그리고 전반적인 유지보수 활동을 기술하였다[8]. Xiaoliang Zhu는 윤활유의 상태를 분석하여 기계의 상태를 진단하는 연구들을 검토하였다. 윤활유는 마모로 떨어져나간 파편들을 포함하고 있기 때문에 기계의 현재의 상태를 진단하는데 매우 유용한 정보를 제공한다. 그는 윤활유를 이용하여 Sensing하는 방법과 각각의 방법의 장단점을 기술하였다[9]. Mohammadreza Tahan은 가스 터빈의 성능을 모니터링하고, Diagnostic (진단) 및 Prognostic (예측)하는 연구들을 Review하였다. 그는 가스터빈은 항공, 선박, 발전 등 여러 산업에서 핵심 장비로 사용되지만, 증가된 환경규제와 비용절감의 요구로 인해 큰 도전을 받고 있다며, 이러한 도전을 극복하기 위해 가스 터빈의 상태를 모니터링하고, 진단하고 예측하여 고장으로 인한 생산 손실과 불필요한 수리비용의 절감이 필요하다고 말했다. 그는 진단은 (1) 시스템이 비정상적인 상태에 있다는 것을 발견하고 (2) 시스템의 어느 장비에서 고장이 발생했는지 인지하고, (3) 고장의 원인을 인지하는 과정이라고 소개하였고, 예측은 고장을 예상하고(Forecasting the Impending Failures), 남은 잔여 수명을 추산하는 것이라고 정의하였다. 그는 현재의 관련 기술들이 어떠한 방향으로 진행되는지에 대한 견해를 제공하였다[10]. 기업들도 CBM기술들을 적용하고 있으며, 관련 서비스(컨설팅)까지 제공하고 있다. GE의 경우 GE’s Bently Nevada Machine Condition Monitoring Solution을 통해 위험도를 낮추고, 안전을 강화시키고, 유지보수 비용을 낮출 수 있는 서비스를 제공하고 있다. GE는 본 서비스를 통하여 해양플랫폼 비용을 약 $5.2 million 절약했다고 밝혔다. Ingersoll Rand의 경우 PlannedCARE Service Program을 자사의 공기 압축기에 적용하고 있다. Siemens와 합병된 Dresser-Rand도 CBM 관련 서비스를 제공하고 있으며, Aker Solution도 Subsea Boosting 시스템에 사용되는 Pump에 관련 기술을 적용하고 있다[11].

모든 장비에 CBM 기술을 적용하면 생산 손실과 수리 비용을 절감할 수 있지만, 적용을 위해서는 추가적인 비용이 요구된다. CBM 적용과 관련된 비용에는 상태를 측정하기 위한 센서 비용, 센서를 작동시키기 위한 에너지 비용, 수집된 데이터를 분석하기 위한 분석비용 등이 있다. 효과적인 방법은 LNG-FPSO를 구성하는 장비들 중 생산에 심각한 영향을 미치는 장비들을 분석하여 CBM을 적용하는 것이다. PHM에 관한 많은 연구들이 진행되었지만, 대상 장비를 선정하기 위해 생산 시스템을 분석한 연구는 부족하였다.

본 연구에서는 LNG-FPSO의 여러 장비(부품)들 중 가장 심각한 영향을 미치는 장비를 선정하기 위해 가용도 추산 방법을 도입하였다. 가용도는 (유지보수가 수행될 때) 대상 시스템이 주어진 환경에서 정해진 기간 동안 요구되는 기능을 만족스럽게 수행할 수 있는 확률로서, 가용도 추산은 최적의 설계 대안을 선정하고 최적의 유지보수 정책(전략)을 선정할 수 있도록 돕는다. 가용도 추산결과는 수익을 예측할 수 있게 해주므로 대규모 비용이 소모되는 해양플랜트 산업에서는 매우 중요하다. ISO는 석유 및 가스 산업에서의 가용도와 관련된 Production Assurance의 가이드라인을 제공하고 있다[12]. 또한, 가용도 추산과 관련된 연구들이 오래전부터 수행되었다. Basker and Martin은 개발한 수치 방법을 이용하여 생산 및 전기시스템의 가용도를 추산하였다[13]. Keller and Stipho는 다른 환경조건에 있는 두 개의 염소 (Chlorine) 생산 공장들의 가용도를 추산하였다[14]. N.V.N. Gasunie은 최적의 예비 부품 수를 결정하기 위해 천연가스 압축 기지의 가용도를 추산하였다[15]. Aven는 석유/가스 생산 및 수송 시스템의 가용도를 추산하기 위한 방법론을 제시하였다[16]. Khan and Kabir은 Analytical 접근법과 시뮬레이션적인 접근법 모두를 이용하여 암모니아 공장의 가용도를 추산하였다[17]. Hajeeh and Chaudhuri는 바닷물로부터 식수를 생산하기 위한 Reverse Osmosis (RO) 공장의 가용도를 추산하였다[18]. Zio는 Monte Carlo 시뮬레이션 방법을 이용하여 해양플랜트의 가용도를 추산하였다[19].

본 연구의 목적은 LNG-FPSO의 여러 장비 중 CBM을 위한 적절한 장비를 선정하기 위해 기본설계 단계에서 LNG-FPSO의 가용도를 분석하는 것이다. 본 논문은 다음과 같이 구성되어 있다. 2장에서는 기본설계 단계의 LNG-FPSO를 분석하였다. 3장에서는 가용도 추산 방법을 소개하였다. 4장에서는 LNG-FPSO의 가용도 추산의 결과를 나타내었고, 마지막으로는 결론을 작성하였다.

2. LNG-FPSO

LNG-FPSO는 해상의 가스전에서 생산되는 Feed Gas를 분리하고, 경제적인 수송을 위해 액화하는 시스템이다. Table 1과 같이 일반적인 가스전에서 나오는 Feed Gas에는 천연가스뿐만 아니라 다양한 성분들이 포함되어 있다. LNG-FPSO의 주 생산물은 C1(Methane)이므로 나머지 성분들은 분리되어야 한다. C2(Ethane), C3(Propane)와 C4(Butane)는 분리되어 Ethane과 LPG로 생산되고, C5+ 성분들은 Condensate로 생산된다. 그리고 N2, CO2, H2S, H2O, Mercury와 같이 생산을 원하지 않거나 LNG 생산을 방해하는 성분들은 분리되어 제거된다. 분리된 C1, C2, C3, C4는 수송을 위해 액화된다. 대기압 하에서 기체인 C1은 액화되면 부피가 약 600분의 1로 줄어들기 때문에 경제적인 선박 수송을 위해서 액화된다.

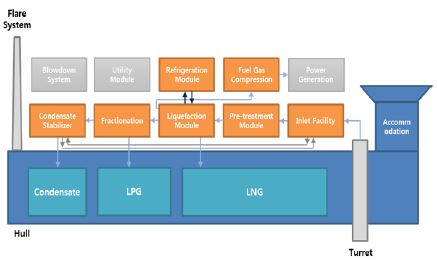

LNG-FPSO의 상부(Topside)는 크게 Feed Gas를 분리하기 위한 분리공정과 분리된 성분을 액화하기 위한 액화공정 그리고 이러한 공정들을 지원하기 위한 Utility 공정으로 구성되어 있다. 또한, 생산된 LNG, LPG, 그리고 Condensate를 선박으로 보내기 위한 하역설비(Offloading System)가 있다. Hull 부분에는 생산된 LNG, LPG, 그리고 Condensate를 저장하기 위한 저장 탱크들이 있으며, 가스전에 생산되는 Feed Gas를 받고 위치를 제어하기 위한 Turret이 있다.

LNG-FPSO Topside 공정은 Figure 1와 같이 크게 10개의 모듈로 구성되어 있다. 가스전에서 나온 Feed Gas는 Riser와 Turret을 통해서 LNG-FPSO 상부로 운송된다. 운송된 Feed Gas는 Inlet Facility 모듈(또는 Reception)에서 Slug가 제거되고, 기체와 액체로 분리된다. 기체는 Pre-treatment 모듈로 보내지고, 액체는 Condensate Stabilizer 모듈로 보내진다. Pre-treatment 모듈에서는 Feed Gas에 포함되어 있는 불순물들이 (CO2, H2S, H2O, Mercury) 제거된다. Liquefaction 모듈에서는 불순물이 제거된 가스를 Refrigeration 모듈로부터 공급받은 냉매를 이용하여 LNG로 액화시킨다. 액화된 LNG는 저장 탱크로 보내져서 저장된다. LNG 생산 Stream에 포함된 LPG와 Condensate는 Fractionation 모듈에서 분리되고, LPG 저장 탱크와 Condensate Stabilizer 모듈로 보내진다. Condensate Stabilizer 모듈에서는 Condensate에 포함된 Light한 성분을 제거한다. Utility 모듈에서는 LNG-FPSO 운영에 필요한 각종 Utilities(압축공기, 질소, 냉각수, Seawater, Diesel Oil 등)를 제공한다. Liquefaction 모듈에서 액화되지 못한 가스는 Fuel Gas Compression 모듈로 보내져 압축기를 통해 가압되고, Power Generation 모듈로 보내져 전력생산에 이용된다[20]. Blowdown 시스템은 생산도중 발생하는 가스를 안전하게 수집하여 대기로 배출한다. 본 시스템은 Start-up, Shutdown, 유지보수, 사고와 같은 비정상 상태에서 발생하는 가스를 처리하기 위한 비상 배출시스템이다. LNG-FPSO에서는 (압력에 따라서) High Pressure (HP)-flare와 Low Pressure(LP)-flare로 구분되어 있으며, 각각의 Drum을 통해서 수집된다. 모인 가스는 Flare Tip으로 보내져서 태워진다. Blowdown 모듈과 Flare Tip은 일반적으로 비정상 상태에서 작동되도록 설치되지만, 적은 양의 가스를 Flare Tip에 지속적으로 공급하여 작동시킨다. 각각의 모듈에 대한 세부적인 설명은 다음과 같다.

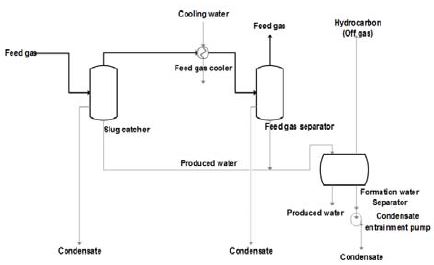

2.1 Inlet Facility 모듈

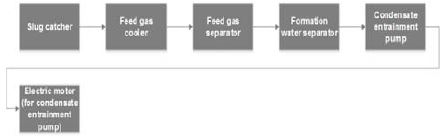

Inlet Facility 모듈은 Figure 2과 같이 Feed Gas 라인에 포함되어 있던 Slug를 제거하고, Feed Gas를 분리하는 모듈이다. Slug는 파이프라인에 포함되어 있는 불규칙한 가스와 액체 덩어리이다. 가스전에서부터 Riser를 통해 올라오는 라인에는 가스와 액체 덩어리가 존재한다. 이러한 덩어리가 장비로 유입될 경우 충격을 줄 수 있기 때문에 Slug Catcher를 통해서 제거되어야 한다. Slug가 제거된 후 Feed Gas에 포함된 Produced Water와 Condensate가 분리된다.

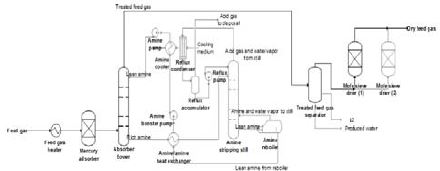

2.2 Pre-treatment 모듈

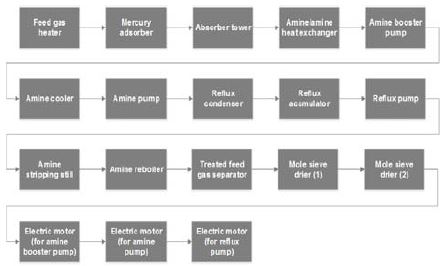

Pre-treatment 모듈은 Figure 3와 같이 Feed Gas에 포함된 여러 불순물(CO2, H2S, H2O, Mercury)을 특정 수준까지 분리(제거)하는 모듈이다. CO2가 제거되는 이유는 생산공정 중 Dry Ice로 상변화하여 파이프라인(또는 장비)을 막을 수 있으며, 장비 및 파이프라인의 부식을 촉진시킬 수 있기 때문이다. 일반적으로 Feed Gas 라인에서 CO2가 50 ppm이하가 되도록 제거한다. 물도 생산공정 중 얼음으로 상변화하여 관 막힘 현상을 발생 시킬 수 있으므로 특정 수준(1 ppm)이하까지 제거되어야 한다. Mercury는 열교환기의 주재료인 알루미늄을 손상시키므로 제거되어야 한다.

CO2와 H2S와 같은 Acid Gas를 분리하는 공정에는 두 가지 방법이 있다. Amine 공정과 Membrane 공정이다. Amine 공정은 Acid Gas를 흡수하는 Amine을 이용하여 분리하는 공정이다. Membrane 공정은 분자들의 Permeability 차이를 이용하여 분리하는 공정이다. Amine 공정을 이용하면 Acid Gas를 낮은 수준까지 제거할 수 있지만, 상대적으로 많은 에너지와 설치 공간이 요구된다. Membrane 공정은 상대적으로 적은 에너지를 요구하고 설비의 크기도 작지만, Acid Gas를 낮은 수준까지 제거하는 것에는 한계가 있다. 그래서 두 공정을 함께 이용하는 방법도 제안되고 있다. Feed Gas에 많은 CO2가 있을 경우에는 우선적으로 Membrane을 이용하여 적정 수준까지 CO2를 제거하고, 그 이후에 Amine 공정을 이용하여 제거하는 것이다. 본 연구에서는 널리 사용되는 Amine 공정을 이용하여 Acid Gas를 제거하는 공정을 선정하였다. H2O를 제거하기 위해서 Mole Sieve Dehydration 시스템이 사용되었고, Mercury를 제거하기 위해서는 Mercury Removal이 사용되었다.

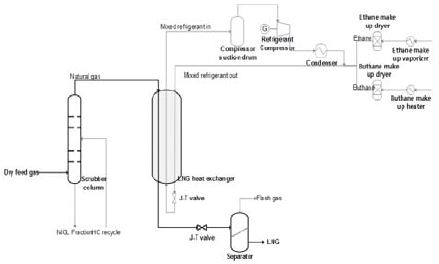

2.3 Liquefaction 모듈

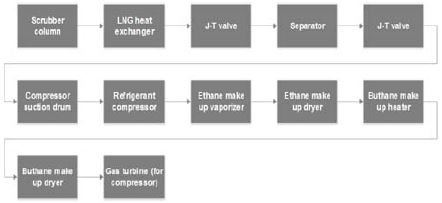

Liquefaction 모듈은 Figure 4와 같이 저온의 냉매를 이용하여 전처리된 Feed Gas를 액화하는 모듈이다. 주요 장비는 냉매와 전처리된 Feed Gas를 열교환하기 위한 열교환기이다. LNG 액화에 사용되는 열교환기에는 크게 Coil Wound 열교환기와 Plate Fin 열교환기가 있다. Coil Wound 열교환기는 넓은 열교환 면적을 제공하여 효율이 높고 열충격에 강하지만, 크기가 크며 높은 비용(제한된 공급자)이 요구된 다. Plate Fin 열교환기는 컴팩트하기 때문에 크기가 작지만, 효율이 낮은 점과 열충격에 취약하다는 단점이 있다. 일반적으로 LNG 열교환기는 외부와의 접촉으로 인한 열손실을 예방하기 위해 Cold Box 안에 설치된다. 본 연구에서는 Coil Wound 열교환기를 적용하였다.

2.4 Refrigeration 모듈

Refrigeration 모듈은 Figure 4와 같이 전처리된 Feed Gas를 액화하기 위해 필요한 냉매를 제공하는 모듈이다. (Refrigeration 모듈은 Liquefaction 모듈과 함께 LNG 액화 공정으로 불린다.) 천연가스를 액화하기 위한 공정에는 다음과 같이 크게 3가지 공정으로 구분할 수 있다. 혼합 냉매를 이용하는 Mixed Refrigerant (MR) 공정, 여러 냉매를 순차적으로 이용하는 Cascade 공정, 그리고 질소를 이용하는 Nitrogen Expansion 공정이다. MR공정에는 냉매와 사이클의 수에 따라 여러 공정으로 구분된다. 대표적인 MR공정에는 하나의 혼합냉매만을 이용하는 Single Mixed Refrigerant (SMR), 두 개의 혼합냉매를 이용하는 Dual Mixed Refrigerant (DMR), 그리고 육상 LNG 액화 공정에 가장 많이 사용되는 C3/MR 공정이 있다. C3/MR공정은 C3을 이용하여 Pre-cooling을 하고, MR을 이용하여 액화하는 공정이다. Cascade 공정에서는 Boiling Point가 낮은 냉매를 사용하기 위해 상대적으로 Boiling Point가 높은 여러 냉매를 순차적으로 이용하는 공정이다. 예를 들어 Cascade 공정으로 C1, C2, C3의 3가지 냉매가 사용한다고 가정한다면, C3는 C2 공정을 위해서 사용되며, C2는 C1의 공정을 위해서 사용된다. Nitrogen Expansion 공정은 질소를 냉매로 이용하는 Brayton Refrigeration Cycle로서, Expander를 이용하여 생산된 일부 일을 압축기의 일로 사용한다. 본 연구에서는 그림 5와 같이 SMR 공정을 적용하였다[23]-[28].

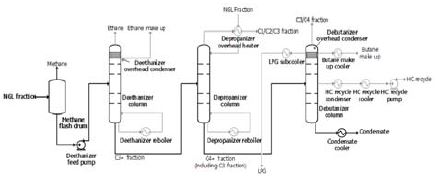

2.5 Fractionation 모듈

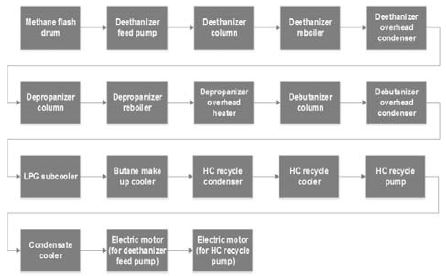

Fractionation 모듈은 Figure 5과 같이 Feed Gas에 포함된 상대적으로 무거운 성분(Ethane, Propane, Butane)들을 분리하는 모듈이다. 무거운 성분들을 분리하는 이유는 요구되는 LNG의 Heating Value(특정 양의 물질이 연소될 때 배출되는 열량)에 맞추고, 상대적으로 LNG보다 값이 비싼 Natural Gas Liquid (NGL)를 분리하여 판매하기 위해서이다. Fractionation 모듈은 Ethane을 분리하기 위한 Deethanizer와 Propane을 분리하기 위한 Depropanizer, 그리고 Butane을 분리하기 위한 Debutanizer로 구성되어 있다. Fractionation 모듈의 주요 장비는 NGL를 분리하기 위한 Column이다.

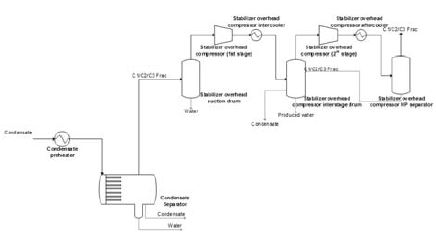

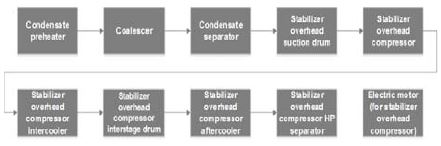

2.6 Condensate Stabilizer 모듈

Condensate Stabilizer 모듈은 Figure 6과 같이 분리된 Condensate에 포함되어 있는 Light한 성분(Methane, Ethane, Propane, Butane)을 특정수준까지 분리하는 모듈이다. Condensate에 포함되어 있는 가벼운 성분을 제거하는 이유는 저장 탱크에 저장되어 있을 때 증발하여 탱크의 압력을 높이기 때문이다. Condensate를 안정화시키는 방법은 몇 가지 방법이 있다. 육상에서 많이 사용되는 Multistage Flashing 방법과 Distillation 방법, 그리고 Coalescer을 이용하는 방법이 있다. Multistage Flashing 방법은 압력이 높은 Condensate를 단계적으로 감압하여 가벼운 성분을 분리하는 방법이고, Distillation 방법은 Distillation Column을 이용하여 분리하는 방법이다. Coalescer는 에멀전을 각각의 성분으로 분리하는 장비이다. Coalescer에는 두 가지 기술이 있다. Filter를 이용하는 Mechanical Coalescer 기술과 전기장을 이용하는 Electrostatic Coalescer 기술이다. 본 연구에서는 Electrostatic Coalescer 기술을 사용하였다. Condensate에서 분리된 가벼운 성분들은 (주로 NGL) Inlet Facility로 보내진다. Inlet Facility로 보내기 위해서는 낮아진 압력을 Feed Gas의 압력에 상응하게 높여주어야 하는데, 일반적으로 압축시스템을 이용하여 가압하여 보내준다.

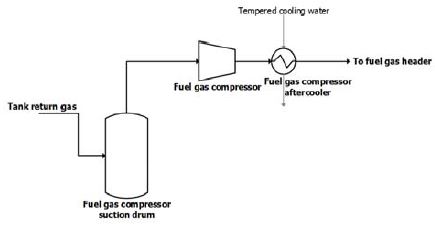

2.7 Fuel Gas Compression 모듈

Fuel Gas Compression 모듈은 Figure 7과 같이 액화되지 못한 가스의 일부를 연료로 사용하기 위해 가스를 가압하고 가열하는 모듈이다. 열교환기를 통과하여 액화된 고압의 LNG는 Expander 또는 Joule-Thomson Valve를 통해 대기압의 LNG로 변화된다. 팽창 도중에 일부는 기체로 변화하는데, 이 중 일부는 연료로 사용된다. 연료로 사용되기 위해서는 특정 압력과 온도까지 가압 및 가열하여야 하는데 Fuel Gas Compression 모듈이 특정 압력과 특정온도까지 가압 및 가열한다.

2.8 Utility 모듈

Utility 모듈은 LNG-FPSO에 필요한 각종 Utility를 공급하기 위한 모듈이다. Utility 모듈은 공기압축 시스템, 질소발생 시스템, 냉각수 시스템, Seawater 시스템, Hot oil 시스템, Portable water 시스템, Produced & wastewater 시스템, Diesel oil 시스템으로 구성되어 있다. 공기압축 시스템은 압축공기를 생산하여 질소발생 시스템에 공급하고, 여러 (소형) Valve를 작동시키는데 사용된다. 일반적으로 공기압축 시스템은 압축기와 공기에 포함되어 있는 미량의 수분을 제거하기 위한 Dryer로 구성되어 있으며, 공기를 약 10 bar까지 가압한다. 질소발생 시스템은 Inert 가스로 사용하기 위한 질소를 생산한다. 냉각수 시스템은 Topside에 필요한 냉각수를 공급하고, Seawater 시스템은 Seawater를 필요로 하는 곳에 공급한다. Hot Oil 시스템은 발전 과정에서 발생하는 폐열을 이용하여 Oil을 특정 온도범위까지 높이기 위한 시스템이다. Portable Water 시스템은 Eyewash와 Safety Shower와 같은 안전장비에 물을 공급하며, 작업자들의 생활을 위해 온수와 냉수를 공급하는 시스템이다. Produced & wastewater 시스템은 Separator로 부터 분리된 물에 포함되어 있는 Oil을 제거한다. Diesel Oil 시스템은 Diesel Oil을 필요로 하는 각종 시스템으로 공급한다.

3. 가용도 추산

3.1 가용도 추산 방법론

가용도 추산 방법에는 크게 Analytical 접근법과 시뮬레이션 접근법이 있다. Analytical 접근법은 수학적인 공식을 이용하여 가용도를 계산하는 방법이고, 시뮬레이션 접근법은 대상 시스템의 수명 동안의 시나리오를 만들어 추산하는 방법이다. Analytical 접근법에는 Reliability Block Diagram (RBD), Fault Tree Analysis (FTA), 및 Markov Model 방법이 있으며, 시뮬레이션 접근법에는 Monte Carlo Simulation 방법이 있다. Analytical 접근법을 이용하면 상대적으로 쉽게 계산을 할 수 있지만, 복잡한 시스템의 적용에는 한계가 있다. RBD와 FTA의 경우에는 일정하지 않은 고장율(Failure Rate)과 수리시간(Repair Rate)은 고려하기 힘들며, Markov Model의 경우 시스템이 복잡해지면 계산이 기하급수적으로 복잡해진다. 시뮬레이션 접근법은 복잡한 시스템에도 적용이 가능하지만, 추산에 많은 시간이 걸린다는 단점이 있다. 그러나 이러한 단점은 개선된 계산 기술과 높은 사양의 컴퓨터를 통해 극복할 수 있다. 본 연구에서는 널리 사용되는 Monte Carlo Simulation 방법을 이용하였다.

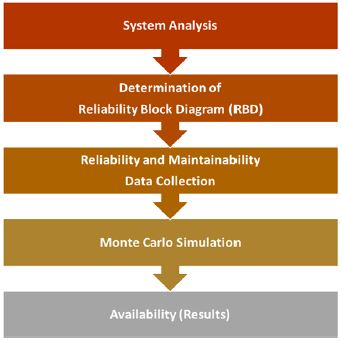

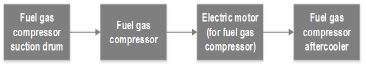

3.2 Monte Carlo Simulation

Figure 8은 Monte Carlo Simulation 방법을 이용하여 가용도 추산하는 일반적인 과정이다. 첫 번째 단계는 대상시스템을 분석하는 단계로서 시스템의 대상범위(Boundary)를 결정하고 분석수준을 결정한다. 일반적으로 신뢰성 데이터들은 장비수준으로 데이터를 제공한다. 두 번째는 대상시스템의 RBD를 구성하는 과정이다. 본 단계에서는 RBD를 이용하여 시스템의 가용도를 계산하는 것이 목적이 아니고, 시스템의 구조를 이해하기 쉽게 블록으로 나타내는 것이 목적이다. 세 번째는 대상시스템을 구성하는 장비들의 신뢰성 데이터를 수집하는 단계이다. 신뢰성 데이터는 일반적으로 장비의 고장빈도를 나타내는 고장율과 장비의 수리에 요구되는 수리시간이다. 네 번째는 Monte Carlo Simulation 방법론을 이용하여 가용도를 추산하는 과정이다. Monte Carlo Simulation에서는, Random 함수를 이용하여 각각의 장비들에 대한 고장 시간을 예측하고, 수명주기 동안의 시스템의 시나리오를 만든다. 그리고 시스템의 여러 시나리오로부터 가용도 평균을 구한다. 각각의 단계에 대한 세부적인 설명은 다음과 같다.

본 연구에서는 기본 설계단계에 있는 LNG-FPSO에 대해서 분석을 수행하였고, 유틸리티와 관련된 모듈들은 제외하고, 공정과 관계된 일부 모듈들에 대해서만 분석을 수행하였다. 분석 수준(패키지, 장비, 부품)은 일반적인 분석 수준인 장비수준으로 결정하였고, Critical 고장만을 고려하였다. 하지만, 참고한 데이터에 Critical 고장에 대한 정보가 없는 경우에는 Degraded 또는 Incipient 고장의 데이터를 이용하였다. OREDA Handbook의 정의에 따르면, Critical 고장은 요구되는 기능을 완전히 수행하지 못하는 경우이고, Degraded는 부분적으로 수행하지 못하는 경우이고, Incipient는 가까운 미래에 Degraded 또는 Critical 고장으로 발전할 수 있는 경우이다. 그래서 본 연구에서는 Critical 고장의 경우에는 생산 손실이 100% 발생한다고 가정하였고, Degraded 및 Incipient의 경우에는 각각 50%, 10%로 가정하였다.

본 단계에서는 LNG-FPSO의 공정에 대한 정보를 바탕으로 각각의 대상 모듈에 대한 RBD를 구성하였다. RBD는 시스템이 요구되는 기능을 어떻게 수행하는지를 블록으로 나타낸 그림이다. 특정 기능을 대신하여 수행(Redundancy 존재)할 수 있거나 특정 기능의 부하를 나눠서 수행하다면 병렬로 구성되고, 그렇지 않은 경우는 직렬로 구성된다. RBD는 시스템의 Process Flow Diagram(PFD)과 동일하지 않으며, 배치 순서도 같을 필요는 없다. 본 연구는 설계초기단계에 수행되었으므로, Redundancy는 고려하지 않았으며, Figure 9 ~ Figure 14는 각각의 모듈에 대한 RBD를 나타낸다.

Table 2는 LNG-FPSO Topside 모듈의 가용도 추산을 위해 수집된 신뢰성 데이터를 나타낸다. 본 연구에서는 OREDA Handbook을 참고하였다[29][30]. OREDA는 Offshore and Onshore Reliability Data의 약자로 OREDA 프로젝트를 통해서 수집된 신뢰성 데이터이다. OREDA 프르젝트는 1981년 시작된 프로젝트로 처음에는 안전 장비의 신뢰성 데이터만 수집하였지만, 그 범위가 확장되어 해양플랫폼의 모든 장비들을 대상으로 하고 있으며, 석유 및 가스 산업에서 사용되는 장비의 안전과 효율을 향상시키는 것을 목적으로 한다. 주로 Offshore 장비들만을 대상으로 하였지만, 2015년 버전에는 Onshore 장비도 포함하였다. 본 연구에서는 Table 2와 같이 LNG-FPSO 대상 모듈들을 구성하는 장비들의 신뢰성 데이터(2009년 및 2015년 버전)를 정리하였다.

고장율은 지수분포를 따른다고 가정하였으며, 수리시간은 일정하다고 가정하였다. 고장율을 지수분포로 가정한 이유는 참고한 OREDA Handbook이 지수분포를 따르고, 기계 장비 분야에서 지수분포가 많이 사용되기 때문이다. 지수분포로 표현하기 위해서 필요한 값은 모수(λ)이며, 고장율(단위: hour-1)이 모수에 해당된다.

다음은 Monte Carlo Simulation을 위해서 가정된 내용이다. LNG-FPSO의 수명은 20년으로 가정되었으며, OREDA 버전별로 250번의 Monte Carlo Simulation이 수행되었다. Figure 15는 Monte Carlo Simulation을 이용하여 가용도를 추산하는 과정을 보여준다. 가용도를 추산하려는 대상시스템의 정보와 데이터들이 갖춰지면, 우선적으로 각각의 장비들에 대한 전환 시간을 추측한다. 전환 시간은 생성된 난수(Random Number)로부터 Conversion 방법을 이용하여 추측한다. Conversion 방법은 장비의 고장율 누적분포함수에서 생성된 난수에 상응하는 시간을 찾는 방법이다. 모든 장비들에 대한 전환 시간들이 추측되면, 그 중 가장 짧은 시간을 찾는다. 가장 짧은 시간에 맞춰서 시스템이 전환되고, 시스템의 수명(본 연구에서는 20년)에 도달할 때 까지 반복한다. 시스템의 수명에 도달하면, 시스템의 가용도를 추산한다. 이러한 가용도 추산 과정을 처음에 설정한 시뮬레이션 수(본 연구에서는 250번)까지 반복한다. 설정한 시뮬레이션 수까지 완성되면 가용도 평균을 추산하여 결과 값을 얻는다.

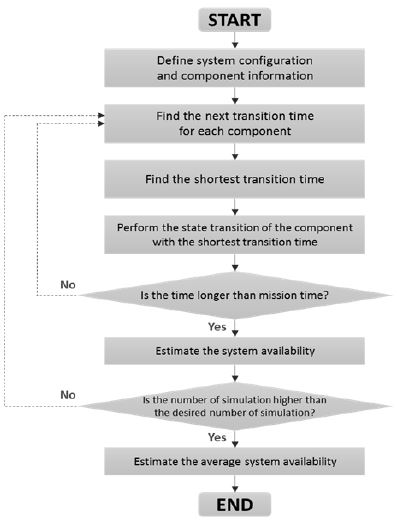

4. 결과

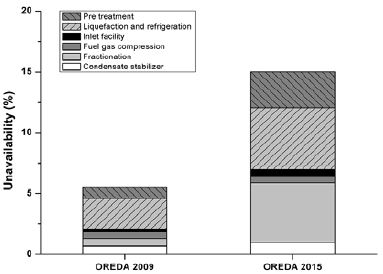

Figure 16은 (기본설계 단계에 있는) LNG-FPSO Topside 일부 공정의 가용도를 추산한 결과이다. OREDA 2009 버전의 데이터를 사용하였을 경우에는 가용도가 약 94.443%였고, OREDA 2015 버전의 경우에는 약 84.987%였다. OREDA 2009 버전을 이용하여 시뮬레이션 하였을 경우에는 평균 27.5 번/년의 사건(생산손실)이 발생하였고 평균 수리 시간은 약 17.5 시간이었다. OREDA 2015 버전을 이용하였을 경우에는 평균 48.6 번/년의 사건(생산손실)이 발생하였고 평균 수리 시간은 약 21.6 시간이었다. OREDA 2015 버전을 이용하였을 경우 사고 빈도는 약 2배정도 높았으며, 수리 시간은 약 4시간 정도 더 소모되었다. 본 결과로부터 OREDA Handbook의 버전에 따라서 가용도 결과가 큰 차이를 보이임 알 수 있었다. OREDA 2009 버전에는 1993년부터 2003년까지 수집된 데이터가 정리되어있으며, OREDA 2015 버전은 2000년부터 2008년까지 수집된 데이터가 정리되어있다. 본 결과로부터 상대적으로 최근에 수집된 데이터가 고장율도 높으며, 수리시간도 긴 것을 알 수 있었다. 이러한 결과는 장비에 여러 가지 기능들이 추가됨에 따라서 (복잡해짐에 따라서) 고장이 더 자주 발생하고 수리가 더 어려워 진 것이라고 추측할 수 있다.

Figure 17은 OREDA Handbook 버전에 따른 LNG-FPSO Topside 공정 모듈별 비가용도(Unavailability)이다. 비가용도는 100%에서 가용도를 뺀 값으로, 비가용도 값으로부터 모듈별 심각도를 알 수 있다. OREDA 2009의 데이터를 이용하였을 경우 Liquefaction and Refrigeration 모듈이 가장 심각한 모듈이었고, Pre-treatment 모듈이 그 다음이었다. OREDA 2015의 데이터를 이용하였을 경우 Liquefaction and Refrigeration 모듈이 가장 심각한 모듈이었고, Fractionation 모듈이 두 번째였다. 본 결과로부터 LNG-FPSO Topside 공정 모듈 중 가장 심각한 모듈은 Liquefaction and Refrigeration 모듈임을 알 수 있었다. OREDA 2015 데이터를 이용하였을 경우 모든 모듈들에서 비가용도가 증가하였음을 알 수 있었고, 특히, Fractionation 모듈에서 크게 증가함을 알 수 있었다. Fractionation 모듈에서 크게 증가한 이유는 본 모듈의 중요한 장비의 Column(OREDA Handbook - Mechanical Equipment – Vessels - Stripper)의 수리 시간이 8.5 시간(2009년 버전)에서 601시간(2015년 버전)으로 증가했기 때문이다.

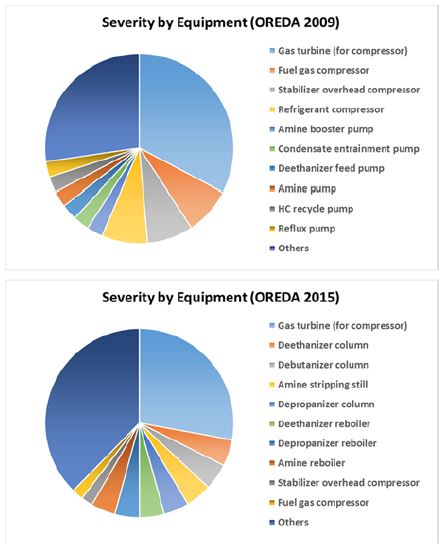

Figure 18은 OREDA Handbook 버전에 따른 LNG-FPSO Topside 공정의 장비별 심각도이다. 장비별 심각도는 전체의 비가용도에서 장비가 차지하는 비가용도이다. OREDA 2009의 데이터를 이용하였을 경우, 가장 심각한 장비는 Gas Turbine이었고, 그 다음은 압축기, 펌프 순이었다. OREDA 2015의 데이터를 이용하였을 경우, 가장 심각한 장비는 OREDA 2009와 마찬가지로 Gas Turbine이었지만, 그 다음은 Fractionation 모듈에서 사용되는 Column, Reboiler, 압축기, 펌프 순이었다. 장비별 심각도를 분석한 결과, Table 2의 신뢰성 데이터에서 가장 높은 고장율를 보였던 Gas Turbine이 가장 심각한 장비로 나타났다. 높은 고장율을 보였던 압축기와 펌프도 상위수준을 유지하였다. OREDA 2015의 데이터에 따르면, Fractionation에 사용되는 Column도 높은 심각도를 보였다. Gas Turbine이 전체 장비들의 비가용도에서 차지하는 비중은 평균 약 30.5% 였다. (OREDA 2009 - 33%, OREDA 2015 – 28%)

5. 결 론

본 연구에서는 LNG-FPSO에 CBM을 적용할 대상 장비를 찾기 위해 LNG-FPSO의 가용도를 추산하였다. 기본설계단계의 LNG-FPSO Topside 공정 모듈 중 핵심 모듈을 대상시스템으로 선정하였고, 모듈 별로 분석하였다. 가용도 추산을 위해 Monte Carlo Simulation 방법을 이용하였고, 신뢰성 데이터는 OREDA Handbook(2009년 및 2015년버전)을 참고하였다. 가용도를 추산한 결과 OREDA 2009의 데이터를 사용했을 경우에는 가용도가 약 94.443%이었고, OREDA 2015에서는 약 84.987%이었다. 본 결과로부터 OREDA 2015의 고장율이 2009보다 더 높음을 알 수 있었다. 그리고 모듈 별 심각도를 분석한 결과, 가장 심각한 모듈은 Liquefaction and Refrigeration 모듈이었다. 두 번째로 심각한 모듈이 OREDA 2009에서는 Pre-treatment 모듈이었지만, OREDA 2015에서는 Fractionation 모듈이었다. 장비 별 심각도에서는 두 버전의 데이터 모두에서 Gas Turbine이 가장 심각한 장비였다. 전체 비가용도 중 약 30.5%를 차지하였다. 압축기, 펌프, Column, Reboiler 등도 높은 심각도(비가용도)를 나타내었다. 특히, OREDA 2015를 이용한 결과에 따르면, Fractionation 모듈의 Column과 Reboiler가 상당히 심각한 장비들이었다.

기본설계단계의 LNG-FPSO Topside 공정 모듈의 가용도를 추산한 결과 CBM을 적용할 대상시스템은 Gas Turbine, 압축기, 펌프, Column 및 Reboiler였다. Gas Turbine과 압축기는 일반적으로 심각한 장비(고장율이 높은)로 분류되기 때문에, 이미 CBM과 관련된 많은 연구들이 진행되었다[32]. 펌프도 심각한 장비이지만, 상대적으로 낮은 가격과 적은 설치공간으로 인해 Redundancy가 설치되므로 생산손실에 미치는 영향은 크지 않을 것으로 판단된다. 하지만, Column 및 Reboiler는 높은 고장율을 나타내었지만, 상대적으로 본 장비들에 대한 관련 연구는 적었다. 그리므로 LNG-FPSO의 장비들 중 CBM 방법을 적용할 가장 적절한 장비로는 Fractionation 모듈에 있는 Column 및 Reboiler였다.

본 연구는 설계 초기단계의 LNG-FPSO 핵심 공정 모듈만을 대상시스템으로 선정하여 장비들의 구성(Equipment Configuration)에 대한 세부적인 분석을 수행하지 못했고, 여러 장비들의 Preventive Maintenance Time을 고려하지 못했다. 또한, OREDA Handbook에 나타난 Active 수리시간을 참고하여 수리를 수행하기 위해 필요한 준비시간과 수리 후 정상상태에 도달하는 시간을 포함하지 못했다. 본 연구는 설계초기단계의 LNG-FPSO를 대상으로 하였다는 한계점이 존재하지만, 설계의 초기단계에서 생산에 큰 영향을 미치는 장비에 대한 정보를 제공하여, 유지보수 최적화를 통해 대상 시스템의 가용도를 증가시킬 수 있는 중요한 정보를 제공한다.

Acknowledgments

본 논문은 선박해양플랜트연구소의 주요사업인 해양플랜트 머티리얼 핸들링 핵심기술 및 운영·유지보수 위험도 평가/관리 기술 개발에 의해 수행되었습니다(PES9331).

References

- U.S. Energy Information Administration (EIA), “International Energy Outlook 2017 Overview”, U.S. Energy Information Administration, (2017).

- Westwood Global Energy Group, “World FLNG Market Forecast 2018-2023”, (2017).

- S. H. Lee, and B. D. Youn, “Industry 4.0 and direction of failure prediction and health management technology (PHM)”, Noise and vibration, 25(1), p22-28, (2015), (in Korean).

- J. H. Shin, and H. B. Jun, “On condition based maintenance policy”, Journal of Computational Design and Engineering, 2(2), p119-127, (2015).

- G. W. Vogl, B. A. Weiss, and M. Helu, “A review of diagnostic and prognostic capabilities and best practices for manufacturing”, Journal of Intelligent Manufacturing, p1-17, (2016).

-

A. K. S. Jardine, D. Lin, and D. Banjevic, “A review on machinery diagnostics and prognostics implementing condition-based maintenance”, Mechanical Systems and Signal Processing, 20(7), p1483-1510, (2006).

[https://doi.org/10.1016/j.ymssp.2005.09.012]

- S. Telford, M. I. Mazhar, and I. Howard, “Condition based maintenance (CBM) in the oil and gas industry: An overview of methods and techniques”, Proceedings of the 2011 International Conference on Industrial Engineering and Operations Management, p1152-1159, (2011).

-

J. Cibulka, M. K. Ebbesen, G. Hovland, K. G. Robbersmyr, and M. R. Hansen, “A review on approaches for condition based maintenance in applications with induction machines located offshore”, Modeling, Identification and Control, 33(2), p69-86, (2012).

[https://doi.org/10.4173/mic.2012.2.4]

-

X. Zhu, C. Zhong, and J. Zhe, “Lubricating oil conditioning sensors for online machine health monitoring - A review”, Tribology International, 109, p473-484, (2017).

[https://doi.org/10.1016/j.triboint.2017.01.015]

-

M. Tahan, E. Tsoutsanis, M. Muhammad, and Z. A. Abdul Karim, “Performance-based health monitoring, diagnostics and prognostics for condition-based maintenance of gas turbines: A review”, Applied Energy, 198, p122-144, (2017).

[https://doi.org/10.1016/j.apenergy.2017.04.048]

- P. C. Johnsrud, Å. Hofstad, K. Tømmerberg, and M. Haaverstad, “Improved operation of subsea boosting systems through advanced condition monitoring and data analytics”, Offshore Technology Conference, (2018).

- ISO, “International standard ISO 20815 petroleum, petrochemical and natural gas industries - Production assurance and reliability management”, (2008).

-

B. A. Basker, “Availability prediction by using a method of simulation”, Microelectronics and Reliability, 16(2), p135-141, (1977).

[https://doi.org/10.1016/0026-2714(77)90413-9]

-

Keller, A. Z., and N. A. Stipho, “Availability Studies of Two Similar Chlorine Production Plant”, Reliability Engineering, 2(4), p271-281, (1981).

[https://doi.org/10.1016/0143-8174(81)90003-2]

-

M. Bosman, “Availability analysis of a natural gas compressor plant”, Reliability engineering, 11(1), p13-26, (1985).

[https://doi.org/10.1016/0143-8174(85)90012-5]

-

T. Aven, “Availability evaluation of oil/gas production and transportation systems”, Reliability Engineering, 18(1), p35-44, (1987).

[https://doi.org/10.1016/0143-8174(87)90050-3]

- M. R. R. Khan, and A. B. M. Zohrul Kabir, “Availability simulation of an ammonia plant”, Reliability Engineering and System Safety, 48(3), p217-227, (1995).

-

M. Hajeeh, and D. Chaudhuri, “Reliability and availability assessment of reverse osmosis”, Desalination, 130(2), p185-192, (2000).

[https://doi.org/10.1016/s0011-9164(00)00086-2]

-

E. Zio, P. Baraldi, and E. Patelli, “Assessment of the availability of an offshore installation by Monte Carlo simulation”, International Journal of Pressure Vessels and Piping, 83(4), p312-320, (2006).

[https://doi.org/10.1016/j.ijpvp.2006.02.010]

-

D. H. Lee, M. K. Ha, S. Y. Kim, and S. C. Shin, “Research of design challenges and new technologies for floating LNG”, International Journal of Naval Architecture and Ocean Engineering, 6(2), p307-322, (2014).

[https://doi.org/10.2478/ijnaoe-2013-0181]

- Schlumberger, https://www.slb.com/~/media/Files/processing-separation/product-sheets/amine-gas-sweetening-systems-ps.pdf Accessed June 15, 2018.

- G. Venkatarathnam, K. D. Timmerhaus, and, Cryogenic Mixed Refrigerant Processes, vol. 100, New York, Springer, (2008).

-

J. Hwang, and K. Y. Lee, “Optimal liquefaction process cycle considering simplicity and efficiency for LNG FPSO at FEED stage”, Computers and Chemical Engineering, 63, p1-33, (2014).

[https://doi.org/10.1016/j.compchemeng.2013.12.007]

- B. Austbø, S. W. Løvseth, and T. Gundersen, “Annotated bibliography-use of optimization in LNG process design and operation”, Computers and Chemical Engineering, 71, p391-414, (2014).

- K. J. Vink, and R. K. Nagelvoort, “Comparison of baseload liquefaction processes”, Symposium A Quarterly Journal In Modern Foreign Literatures, p1-15, (1998).

- P. Martin, J. Pigourier, and B. Fischer, “Natural gas liquefaction processes comparison”, AICHE Spring Natianal Meeting, France, p1-10, (2003).

- M. Barclay, N. Denton, and F. Wheeler, “Selecting offshore LNG processes”, LNG Journal, p34-36, (2005).

- M. Roberts, F. Chen, and Ö. Saygi-Arslan, “Brayton refrigeration cycles for small-scale LNG”, Gas Processing, p27-32, (2015).

- Oreda, Offshore Reliability Data Handbook, OREDA, 5th Edition, (2009).

- Oreda, Offshore and Onshore Reliability Data Handbook, OREDA, 6th Edition, (2015).

- Y. K. Seo, S. J. Han, K. Kang, H. J. Noh, S. H. Park, J. Y. Jung, and D. J. Chang, “Availability estimation of utility module in offshore plant depending on system configuration”, European Safety and Reliability Conference 2017, p2195-2202, (2017).

-

S. Gowid, R. Dixon, and S. Ghani, “Profitability, reliability and condition based monitoring of LNG floating platforms: A review”, Journal of Natural Gas Science and Engineering, 27(3), p1495-1511, (2015).

[https://doi.org/10.1016/j.jngse.2015.10.015]