115kW급 벌브형 수차의 설계와 성능분석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

에너지 고갈의 문제와 강화되고 있는 환경적인 요구로 인해 신재생에너지에 대한 관심이 고조되고 있다. 소형 소수력발전 분야에서 벌브형 수차는 주목 받고 있으나, 벌브형 수차를 설계하고 이에 대한 성능 분석을 수행한 연구 결과는 소수에 불과하다. 본 연구에서는 벌브형 수차를 설계하고 이를 효과적으로 형상화하기 위해 ANSYS사의 BladeGen을 이용하였다. 설계한 수차가 설계조건을 만족하기 위하여 수차 설계를 수행하였으며, 출력과 유효낙차에 큰 영향을 미치는 형상요소는 러너의 코드길이임을 알 수 있었다. 본 연구에서 벌브형 수차에 적용한 프로펠러 수차에 대한 적합한 동력 비속도 범위가 알려지지 않아 프로펠러 수차의 설계조건 및 운전조건의 결정에 어려움이 있었다. 이 문제를 해결하기 위해 본 연구에서는 탈설계조건에 대한 수치해석을 수행하고 프로펠러 수차의 적합한 동력 비속도 범위를 제시하였다.

Abstract

Owing to the problem of energy depletion and increasing environmental demands, interest in renewable energy is rising. Although a bulb-type hydro-turbine is attracting attention in the field of small-scale hydro-power generation, only a few studies have been conducted on the design and performance analysis of bulb-type hydro-turbines. In this study, a bulb-type hydro-turbine was designed and ANSYS BladeGen was used to shape it effectively. The shape of the designed turbine was optimized to satisfy the design conditions. In this study, the dimension parameter that had the greatest influence on the output and effective head was the chord length of the runner. The appropriate power specific speed for a propeller turbine applied to the bulb-type hydro-turbine in this study was unknown, and it was difficult to determine the design conditions and operating conditions of the propeller turbine. In order to solve this problem, numerical analyses were carried out for the off-design conditions. The appropriate power specific speed range of a propeller turbine is presented in this study.

Keywords:

Bulb-type hydro-turbine, Propeller turbine, Power specific speed키워드:

벌브형 수차, 프로펠러 수차, 동력 비속도1. 서 론

에너지 고갈의 문제와 강화되고 있는 환경적 요구로 인하여 신재생에너지의 관심이 고조되고 있다. 전세계적으로 신재생에너지를 이용한 발전량이 지속적으로 증가하고 있으며, 유럽의 경우 2007년에는 신재생에너지를 이용한 발전량의 규모가 총 전력소모의 15.6 %에 해당하는 것으로 추산되었다. 그리고 2008년 소수력발전에 의한 발전량은 12.3 GW이며, 그중 소형 소수력발전에 의한 발전량은 2.8 GW였다[1].

소형 소수력발전에서 주목받고 있는 수차의 형태는 벌브형 수차이다. 국내의 경우 벌브형 수차가 적용된 대표적인 개소는 시화조력발전소와 남강댐이다[2]-[5]. 각 개소의 발전량은 25.4 MW 그리고 7 MW이며 이러한 발전소의 성공적인 운영으로부터 벌브형 수차를 소형 소수력 발전에 적용하려는 시도가 이어지고 있다.

벌브형 수차의 성능을 좌우하는 구성요소는 가이드 베인과 러너이다. 그러나 가이드 베인과 러너를 설계하여 학계에 공개한 연구결과는 극소수에 불과하다. L. M. C. Ferro et al. [1][6]은 소형 벌브형 수차의 가이드 베인과 러너 블레이드를 설계하고 실험과 수치해석을 통하여 설계한 가이드 베인과 러너가 설계요구조건을 충족함을 보였다. 그러나 이러한 논문은 가스 축류터빈의 설계방법 중에 stream curvature & blade to blade 설계기법[7]과 같은 다소 복잡한 설계방법을 채택하고 있으며, 가이드 베인의 형상화를 위해 일반적이지 않은 원추형 좌표계를 사용하고 있다.

한편, ANSYS사의 BladeGen은 다양한 터보기계의 설계에 이용할 수 있는 유용한 프로그램이다. Y. T. Kim et al. [8][9]은 반경류 가스터빈의 설계에 BladeGen을 이용하였으며, 설계한 반경류터빈의 성능이 설계요구조건을 충족할 수 있음을 수치해석을 통하여 보였다. 터보기계의 설계에서 BladeGen를 이용할 경우 이점은 BladeGen은 자오선의 속도방향을 하나의 축으로 규정하기 때문에 L. M. C. Ferro et al. [1]의 연구와 같이 가이드 베인을 원통형 좌표계를 이용하여 설계하고 다시 가이드 베인의 형상을 원추형 좌표계로 변환하는 절차가 불필요하다.

본 연구의 목표는 설계요구조건에 적합한 벌브형 수차의 설계이다. 본 연구에서는 벌브형 수차의 설계를 위한 몇 가지 가정을 도입하여 벌브형 수차의 가이드 베인과 러너를 설계하였다. 설계한 가이드 베인과 러너의 형상화에는 효과적인 모델링을 위해 ANSYS사의 BladeGen를 사용하였다. 또한, 설계한 가이드 베인과 러너의 결정 과정을 거쳐 설계한 벌브형 수차가 설계요구조건을 충족할 수 있음을 수치해석을 통해 보였으며, 향후 프로펠러형 수차의 설계에 참고할 수 있는 성능차트를 탈설계 유동조건에 대한 수치해석을 통해 제시하였다.

2. 벌브형 수차의 설계

2.1 설계조건 및 목표

설계조건 및 목표는 Table 1과 같다. 수차의 효율은 식 (1)과 같으며 Table 1로부터 설계하는 수차의 효율은 88.17 [%]임을 알 수 있다.

| (1) |

| (2) |

본 연구에서는 벌브형 수차에 고정익을 사용하는 프로펠러 수차를 적용하기로 하였다. 프로펠러 수차의 적합한 동력비속도(Nsp)에 대한 엄밀한 값은 잘 알려지지 않았으나, 수차의 형태가 비슷한 카플란 수차의 동력비속도 범위를 참고할 수 있다. 카플란 수차의 적합한 동력비속도의 범위는 1.8 ~ 5.0 [rad]이다[10]. 동력비속도의 정의는 식 (2)와 같으며 Table 1로부터 설계하는 수차의 동력비속도를 산출하면 4.98 [rad]이다.

본 연구에서 설계하는 프로펠러 수차의 동력비속도는 카플란 수차의 동력비속도 범위에 적합하다. 그러나 프로펠러 수차의 엄밀한 동력비속도 범위는 잘 알려지지 않았으므로 본 연구에서 프로펠러 수차의 적합한 동력비속도 범위를 제안할 것이다.

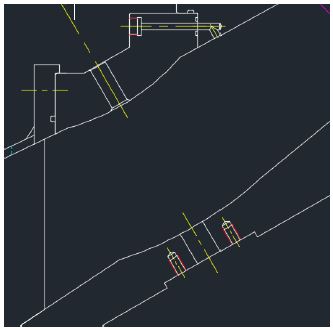

2.2 유로형상

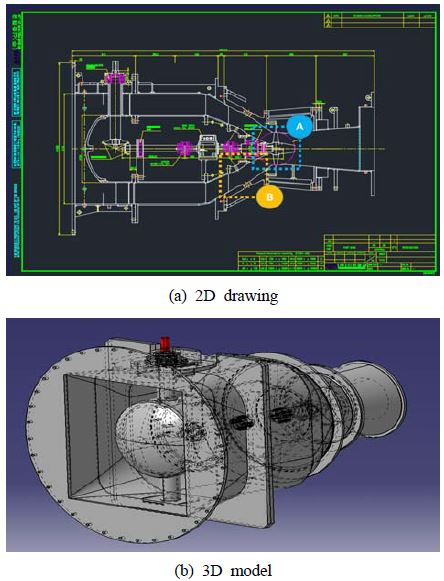

설계조건 및 목표를 충족하기 위해 설계 중인 수차 유로의 도면과 모델링 결과는 Figure 1과 같다.

2.3 러너의 설계

러너 설계를 위하여 아래와 같은 가정을 채택하였다. 설계대상인 프로펠러 수차는 축류 수차에 해당하며, 아래의 가정은 축류 수차의 러너를 설계하기 위한 일반적인 가정이다.

가정 (1) : 자오선 속도는 축방향과 평행하다.

가정 (2) : 러너 스판방향의 속도성분은 평균유속(Ca)으로 일정하다.

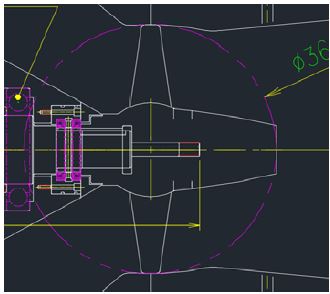

러너의 팁과 허브의 반경은 각각 182.5 [mm]와 69.35 [mm]이며, 러너 부분의 형상은 Figure 2와 같다. Figure 2는 Figure 1 (a)의 “A” 영역을 확대한 것이다.

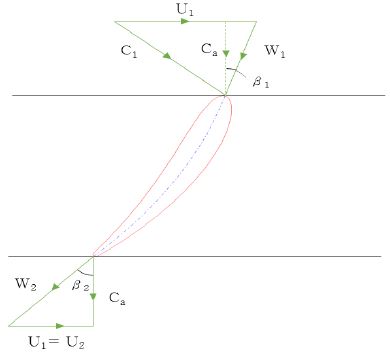

축류 수차의 러너 속도 삼각형은 허브와 팁 사이의 반경에 위치에 따라 달라진다. 러너의 속도삼각형을 평균반경에서 나타내면 Figure 3과 같다.

축류 수차의 경우 일반적으로 러너의 입구(하첨자 1)와 출구(하첨자 2)의 유로면적이 같기 때문에 절대속도(C)의 축방향 성분(Ca)는 입·출구에서 동일하다. 러너 입구에서 절대속도 C1과 깃의 속도 U1으로부터 상대속도 W1을 얻을 수 있다. 러너에 유입되는 흐름은 깃과의 충돌손실을 최소화하기 위해 W1의 방향각은 깃의 각도 β1과 일치하여야 한다. 깃의 회전속도 U는 속도삼각형의 반경이 변하지 않으므로 입·출구에서 동일하다(U1=U2=U). 이러한 경우, 오일러 터빈 방정식은 식 (3)과 같다.

| (3) |

오일러 방정식의 하첨자(θ)는 원주방향을 의미한다. 식 (3)으로부터 러너 출구의 절대속도에 대한 선회 성분(Cθ2)이 없는 것이 유리하다는 것을 알 수 있다. 이 경우, 식 (3)은 식 (4)와 같이 근사화 할 수 있다.

| (4) |

러너 허브와 팁의 반경, 그리고 설계유량(Q)로부터 연속방정식을 이용하여 평균유속(Ca)를 산출하면 약 12 [m/s]이다. 식 (4)의 오일러 수두(E)는 설계목표인 유효낙차(Heff)와 동일하다. 설계목표의 유효낙차는 12.5 [m]이다. 러너의 스판 방향으로 오일러 수두는 일정하여야 러너 깃의 굽힘을 예방할 수 있다. 러너 출구에서는 절대속도의 선회 성분이 없어야 하므로 U2=W2θ이다. 이러한 관계로부터 설계하는 러너의 속도삼각형을 스판 방향으로 얻으면 Table 2와 같다. Table 2에서 주목할 부분은 β1과 β2이다. 이 각도들은 깃의 각도와 일치하여야 한다.

Table 2에서 러너를 설계하기 위하여 광범위한 조사를 하였음에도 불구하고 결정할 수 없었던 제원은 러너 깃의 코드(chord) 길이, 깃 수, 팁 간격이다. 최초의 설계에는 평면으로 투영한 깃의 코드 길이를 60 [mm], 그리고 팁 간격은 0.8 [mm]로 결정하였다. 그러나 이 값이 적절한지 여부를 판단할 수 있는 어떠한 모델도 찾을 수 없었으므로 유동해석 결과로부터 코드 길이와 팁 간격을 수정하였다.

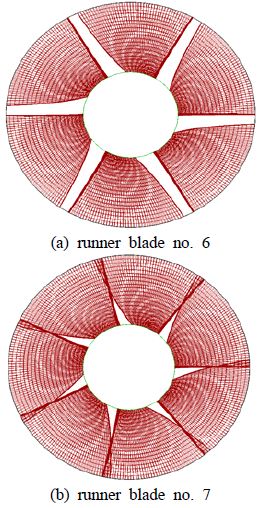

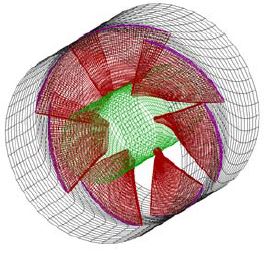

축류수차의 적절한 러너 깃의 수는 4 ~ 6개로 알려져 있으나, 엄밀한 깃의 수는 코드 길이에 의해 적절하게 정해질 수 있다. 그러나 설계목표를 달성할 수 있는 코드 길이를 결정할 수 없었으므로 코드 길이에 따른 깃 수의 선정 모델을 사용할 수 없었다. 이에 따라 최초의 설계에서 결정한 투영한 깃의 코드길이(60 mm)와 Table 2의 러너 깃의 각도를 이용하여 BladeGen으로 모델링을 하고 축방향에서 바라보았을 때 반드시 유체의 흐름이 러너 깃을 거치도록 깃의 개수를 결정하였다. Figure 4는 러너 깃 수를 6개와 7개로 결정하였을 때의 러너 모습이다. 러너 깃을 7개로 결정하였을 때 러너 허브측 일부분을 제외하면 대부분의 유체 흐름은 반드시 러너 깃을 거쳐야 한다. 그러므로 러너 깃은 부연한 바와 같이 7개로 결정하였다.

러너 깃의 두께는 BladeGen의 NACA thickness 모델을 Table 3과 같이 적용하여 결정하였다. 러너의 형상은 Figure 5와 같다.

2.4 가이드 베인의 설계

가이드 베인의 설치 공간은 Figure 1 (a)에서 “B” 영역이며 해당 부분의 확대도는 Figure 6과 같다. Figure 6에 묘사한 축을 기준으로 가이드 베인이 설치될 수 있는 공간은 150 [mm] 정도이다. 이에 따라 평면으로 투영한 가이드 베인의 코드 길이는 150 [mm]로 결정하였다.

가이드 베인의 설계를 위한 가정은 아래와 같으며, 가이드 베인과 러너 사이 유로에서 동력의 전달이나 회수가 없었으므로 동일한 유선 상에서 각운동량(rCθ)는 보존된다.

가정 (1) : 자오선 속도는 가이드 베인의 벽면과 평행하다.

가정 (2) : 가이드 베인의 스판 방향 속도는 평균유속(Ca)로 일정하다.

가정 (3) : 유선은 가이드 베인과 러너의 동일한 스판비를 거친다.

상기의 가정과 각운동량 보존의 법칙, 그리고 가이드 베인의 투영된 코드 길이로부터 가이드 베인의 출구각을 Table 4와 같이 결정할 수 있다. 유동방향과 일치하기 위해 가이드 베인의 입구각도는 전체 스판에서 0 [degree]이다.

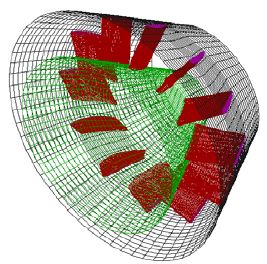

가이드 베인의 설계에서 사전에 확정할 수 없는 것은 가이드 베인의 깃 수이다. L. M. C Ferro et al. [1]은 엄밀한 가이드 베인의 설계방법을 제시하고 있으나, 가이드 베인의 깃 수를 6개로 선정한 이유를 명확하게 설명하지 않았다. 초기 설계에서는 가이드 베인의 깃 수를 12개로 결정하였으며, 수치해석결과로부터 가이드 베인의 깃 수를 수정하였다.

가이드 베인의 두께는 BladeGen의 NACA thickness 모델을 Table 5와 같이 적용하였으며, 12개의 가이드 베인을 형상화하면 Figure 7과 같다.

3. 유동해석에 의한 성능분석

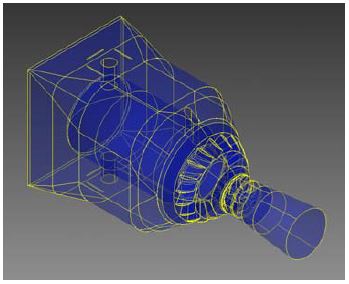

3.1 형상 모델링과 격자 형성

Figure 8은 유로 형상과 본 연구에서 설계한 러너 및 가이드 베인 형상을 CATIA V5를 이용하여 결합하고 벌브형 수차의 성능해석에 필요한 유로만을 절취한 것을 나타내고 있다.

전체 유로는 용이한 격자 형성과 수치해석을 위해 가이드 베인 상류구간(sector 1), 가이드 베인 구간(sector 2), 러너 구간(sector 3), 디퓨져 구간(sector 4)로 나누었다.

각 구간의 격자 형성에는 ANSYS meshing V13.0을 이용하여 프리즘, 테트라 메쉬를 형성하였다. 격자 의존성 점검 결과는 후술하도록 하겠다.

3.2 수치해석조건

수치해석에는 ANSYS CFX V13.0을 이용하였다. 작동유체인 물의 상태량은 25 [℃]의 상태량을 이용하였다. 설계조건과 설계목표로부터 러너 회전수는 1800 [rpm]으로 설정하였으며, 입구 질량유량은 설계유량과 동일하게 1070.78 [kg/s]로 설정하였다. 출구 압력은 대기압(101.325 [kPa])로 설정하였으며, 원심기계의 성능분석에서 신뢰할 수 있는 SST 난류모델을 사용하였다[11]. 회전 도메인과 비회전 도메인 사이의 인터페이스에는 Frozen rotor 모델을 적용하였으며, 모든 유로의 벽면은 점착조건을 부여하였다.

수치해석에서 조작한 독립변수는 가이드 베인의 개수와 러너 팁 간격, 러너 코드 길이이다.

3.3 수치해석결과

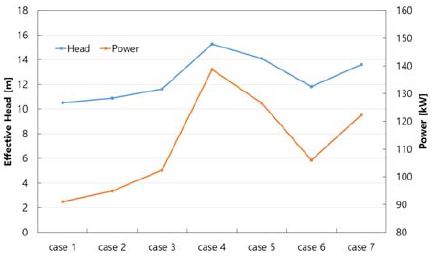

조작한 독립변수와 그에 따른 수치해석결과를 정리하면 Table 6과 같다. 이 결과로부터 유효낙차와 출력을 별도의 그래프로 나타내면 Figure 9와 같다. 목표 유효낙차(12.5 m)와 출력(115.78 kW)을 기대할 수 있는 Case를 정리하면 Case 4, Case 5, Case 7이다.

각 케이스에 대해 부연하면 다음과 같다. Case 1에서 Case 3까지는 가이드 베인의 개수를 12 ~ 18개로 증가시키면서 수치해석을 수행하였다. 그러나 가이드 베인의 개수를 증가시키는 전략으로는 목표 유효낙차와 출력을 얻을 수 없었다. 이에 따라 Case 4에서는 러너 팁 간격을 0.8 mm mm에서 0.7 mm로 수정하고 러너의 투영 코드 길이를 60 mm에서 70 mm로 수정하였다. 그 결과 유효낙차와 출력이 급격하게 높아지면서 설계목표인 유효낙차와 출력을 각각 달성하였다. 그러나 이 결과는 목표치를 크게 상회하여 Case 5에서는 유효낙차와 출력을 줄일 목적으로 가이드 베인의 수를 12개로 재차 줄였다. 그러나 그 결과는 크게 효과적이지 못했다. 이에 따라 Case 6에서는 러너의 투영 코드 길이를 70 mm에서 65 mm로 수정하였으며 그 결과는 설계목표를 충족하지 못하였다. 최종적으로 Case 7에서는 러너의 투영 코드 길이를 68 mm로 재차 증가시켰으며 설계목표에 근사한 결과를 얻을 수 있었다. 상기의 과정을 통하여 가이드 베인의 개수 보다는 러너의 코드 길이가 유효낙차와 출력에 큰 영향을 미치는 변수라는 것을 알 수 있으며 목표치에 근사한 러너의 투영 코드 길이는 68 mm인 것을 알 수 있다. 일반적으로 유체기계의 현철비(solidity=c/s)는 러너 깃의 개수 혹은 러너의 코드 길이를 결정하는 중요한 변수이다. 그러나 문헌 조사를 통하여 프로펠러 수차의 이상적인 현철비를 찾을 수 없었으므로 본 연구에서 러너 개수 그리고 코드 길이를 결정함에 어려움이 있었다. 상기의 결과로부터 프로펠러 러너의 현철비를 산출하면 약 1.2이다.

설계목표에 가장 근사한 Case 7의 격자 의존성 점검을 실시하였으며 그 결과는 Table 7과 같다. Case 7-1과 Case 7-2의 결과로부터 유효낙차와 출력에 유의미한 결과의 변화가 없었다. 이것은 최종 결과인 Case 7-2가 격자의존성이 없음을 의미한다. 후술할 수치해석 결과들은 Case 7-2에 해당한다. Case 7-2의 해석에 사용된 격자의 구간별 상세는 Table 8과 같다.

SST 난류모델에 신뢰성을 확보하기 위한 y+ 범위는 300이하이다. Table 9는 전체유로에 해당하는 각 벽면의 y+ 값에 대한 면적 평균을 나타내고 있다. 모든 벽면의 y+는 기준을 만족한다.

수차의 효율은 식 (1)와 같이 정의되며 Case 7-2의 결과로부터 효율을 산출하면 85.68%이다. 이 수치는 설계목표인 88.17%에 근사한 결과이다.

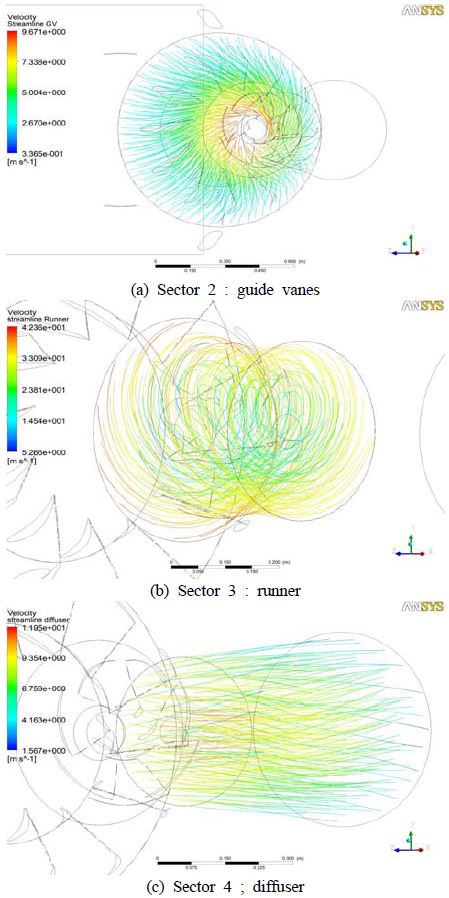

Figure 10은 구간별 유선을 나타내고 있다. 가이드 베인에 의해 흐름은 선회하며 가속되고 있다. 러너 구간의 상대속도에 대한 유선은 러너 깃을 따라 잘 정렬되어 있다. 러너 구간을 지난 흐름은 선회성분이 없어야 함을 전술한 오일러 터빈 방정식에서 보인 바 있다. Figure 10 (c)는 러너를 지난 흐름을 보이고 있다. 보인 바와 같이 러너 구간을 지난 흐름은 선회성분이 크지 않다. 러너출구의 선회성분에 대한 정량적인 평균값은 선회속도와 선회각도가 각각 0.67 m/s와 3.83 degree에 불과하다.

3.4 탈설계조건에 대한 수치해석

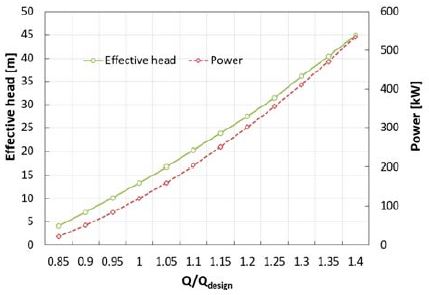

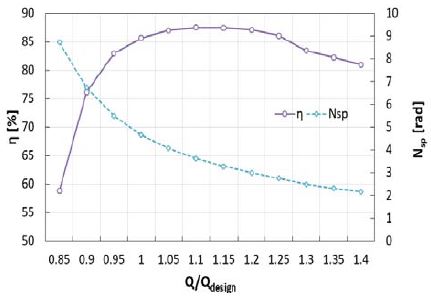

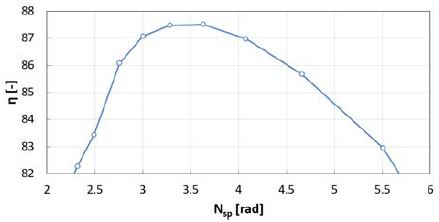

전술한 바와 같이 프로펠러형 수차의 적합한 동력비속도는 잘 알려지지 않았다. 프로펠러형 수차의 적합한 동력비속도를 정의하기 위하여 탈설계조건에 대한 수치해석을 수행하였다. 수치해석에서 조작한 변수는 유량이다. 설계유량의 0.85 ~ 1.4 범위로 유량을 조정하여 수치해석결과를 얻었다. Figure 11은 유량 변화에 따른 유효낙차와 동력을 나타내고 있으며, Figure 12는 유량 변화에 따른 수차효율과 동력 비속도를 나타내고 있다.

Figure 11에 나타낸 바와 같이 카플란 수차 및 프로펠러 수차와 같은 축류형 수차는 유량이 증가하면 지속적으로 유효낙차와 출력이 증가하는 특성을 갖는다. Figure 12에 나타낸 바와 같이 본 연구에서 설계한 벌브형 수차는 1.0 ~ 1.25에 해당하는 유량비(Q/Qdesign) 범위에서 안정적이고 높은 효율을 보이고 있다. Figure 12의 동력비속도에 따른 수차의 효율에서 주목할 필요가 있는 고효율 구간을 별도의 그래프로 나타내면 Figure 13과 같다. Figure 13은 효율85%를 능가하는 동력 비속도 구간이 약 2.7 ~ 4.9 [rad]이며, 최고효율은 약 87.5 [%]로 동력 비속도가 약 3.5 [rad]에서 얻을 수 있음을 보이고 있다. 전술한 바와 같이 프로펠러 수차의 기초자료의 부족으로 본 연구에서는 수차의 형태가 비슷한 카플란 수차의 적절한 비속도 범위를 사용하여 설계조건을 결정하였다. 이에 따라 Figure 12에서 보인 바와 같이 탈설계조건인 1.05 ~ 1.25의 유량비 운전조건일 때 효율이 설계조건일 때의 효율을 오히려 다소 능가한다. 본 연구에서 제시한 프로펠러의 적합한 동력 비속도 범위와 최고 효율은 향후 프로펠러 수차의 설계조건 및 운전조건의 결정에 이용될 수 있을 것이다.

4. 결 론

본 연구의 목표는 설계요구조건에 적합한 벌브형 수차의 설계이다. 본 연구는 벌브형 수차에 프로펠러 수차를 적용하였으며 그 설계과정과 형상의 결정 과정을 보이고 있다. 설계한 수차의 성능은 유동해석을 통하여 측정하였으며 그 결과 설계한 수차는 설계요구조건을 충족하였다. 형상의 결정 과정에서 러너의 코드 길이가 수차의 출력과 유효낙차에 지대한 영향을 미치는 형상 변수임을 알 수 있다. 또한 향후 프로펠러 수차의 설계조건 및 운전조건을 결정할 때 이용할 수 있는 프로펠러 수차의 동력비속도를 정의하기 위해 탈설계조건에 대한 유동해석을 수행하였다. 그 결과 프로펠러 수차에 적합한 동력비속도는 약 3.5 [rad]이다.

Acknowledgments

본 연구는 2016년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다. (No. 20163010060340)

References

-

L. M. C Ferro, L. M. C. Gato, and A. F. O. Falcão, “Design and experimental validation of the inlet guide vane system of a mini hydraulic bulb-turbine”, Renewable Energy, vol. 35(no. 9), p1920-1928, (2010).

[https://doi.org/10.1016/j.renene.2010.01.020]

- J. S. Jang, J. D. Kim, H. J. Jung, H. J. Kwak, J. H. Lee, C. S. Sim, and J. H. Choi, “Study of analysis and improvement on the operational characteristics of Bulb type hydro generators' excitation system”, Proceedings of the Korean Institute of Electrical Engineers, p823-824, (2013).

- G. T. Kim, Y. H. Kim, J. S. Chan, and I. K. Kang, “Case study of cathodic corrosion protection for turbine generator equipment of Sihwa tidal power plant”, Proceedings of the Korean Institute of Electrical Engineers, p2069-2070, (2010).

- J. D. Kim, H. J. Min, D. H. Kang, and I. K. Kang, “The design of cathodic protection for Sihwa tidal power plant in the sea”, Proceedings of the Korean Institute of Electrical Engineers, p110-111, (2006).

- K. L. Lee, J. Y. Kim, K. N. Chung, and Y. Cho, “Performance improvement design for bulb-type hydraulic turbine in changed operating conditions”, Proceedings of the Korean Society of Mechanical Engineers, p11-12, (2013).

-

L. M. C. Ferro, L. M. C. Gato, and A. F. O. Falcão, “Design of the rotor blades of a mini hydraulic bulb-turbine”, Renewable Energy, vol. 36(no. 9), p2395-2403, (2011).

[https://doi.org/10.1016/j.renene.2011.01.037]

-

J. D. Denton, “Throughflow calculations for transonic axial flow turbines”, Transactions of the American Society of Mechanical Engineers, vol. 100(no. 2), p212-218, (1978).

[https://doi.org/10.1115/1.3446336]

-

D. Y. Kim, and Y. T. Kim, “Preliminary design and performance analysis of a radial inflow turbine for organic Rankine cycles”, Applied Thermal Engineering, vol. 120, p549-559, (2017).

[https://doi.org/10.1016/j.applthermaleng.2017.04.020]

- D. Y. Kim, H. K. Kang, and Y. T. Kim, “Preliminary design and performance analysis of a radial inflow turbine”, Journal of the Korean Society of Marine Engineering, 39(7), p735-743, (2015), (in Korean).

- S. L. Dixon, and C. A. Hall, Fluid Mechanics and Thermodynamics of Turbomachinery, Butterworth-Heinemann, (2013).

- ANSYS modeling guide, V13.0.