자연해수 내 탄소강의 전기화학적 분극실험에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

최근 과학과 기술의 발달로 조선 및 해양 관련 산업은 급속한 성장을 거듭하고 있다. 이에 따라 선박, 해양플랜트 및 발전소와 같은 해양 관련 구조물 등은 점점 초대형화, 고부가가치화 되고 있을 뿐만 아니라 시설물의 안전을 고려한 장 수명화가 요구되고 있다. 그러나 선박을 포함한 해양 관련 설비들의 경우, 운항 및 시스템 가동을 위해서는 필수적으로 기기들의 냉각을 위하여 해수를 냉각수로 사용하고 있기 때문에 배관 금속에서 부식이 급격히 진행되어 배관부분에서 해수가 누설하는 사고가 빈번히 발생한다. 이러한 부식을 방지하기 위한 최적의 방식조건을 확인하기 위하여 청수 및 자연해수 환경조건에서 해수배관 금속재료인 탄소강의 전기화학적 분극실험을 수행한 결과 각 환경별 부식전위, 최적 방식전위 구간 및 방식전류밀도를 확인할 수 있었다.

Abstract

Shipbuilding and marine industries are growing rapidly with the recent developments in science and technology. Ships and other marine structures such as offshore plants and power plants are becoming increasingly larger, increasing the capital investment required, which necessitates longer service life and improved safety features. For these marine structures, corrosion in the metal used for piping is accelerated, and sea water can leak from the pipeline because it is used for cooling navigational and other onboard systems. Electrochemical polarization tests of carbon steel in fresh water and natural seawater were performed to confirm the optimum conditions to prevent corrosion. The corrosion potential, range of the optimum cathodic protection potential, and cathodic protection current density of the carbon steel used in seawater pipes considering various environmental conditions were obtained.

Keywords:

Carbon steel, Cathodic protection, Seawater, Ship, Polarization키워드:

탄소강, 음극방식, 해수, 선박, 분극1. 서 론

세계적인 경제성장으로 인하여 물동량이 증가하고 있고, 과학과 기술의 발달로 조선과 조선기자재 및 해운 물류 등으로 구성되는 해양 관련 산업은 급속한 성장을 거듭하고 있다. 이에 따라 선박의 초대형화 및 해양구조물 등 해양 관련 설비가 증가되고 있는 등 산업 전반에 걸친 시설물들이 점점 초대형화, 고부가가치화 되고 있을 뿐만 아니라 시설물의 안전을 고려한 장 수명화가 요구되고 있다[1]. 선박, 해양플랜트 및 원자력 발전소 등의 설비는 운항 및 가동을 하기 위해 필수적으로 해수를 냉각수로 사용하고 있다. 여기에는 바다라는 무한한 자원을 냉각수로 활용함에 있어 경제적인 측면에서 상당한 혜택을 보고 있는 반면에, 해수 냉각을 하는 경우 냉각수 배관의 부식과 해수 속에 포함되어 있는 해양생물의 서식이라는 두 가지 문제점이 동반된다. 선박, 해양플랜트 및 원자력 발전소에 이러한 부식 및 해양생물의 부착문제가 발생하는 경우에는 해수 배관 계통의 수리를 위해서 추진 시스템 또는 발전 시스템을 중단할 수밖에 없게 된다[2]. 이와 같이 추진 시스템 또는 발전 시스템 가동이 중단되면 악천후(惡天候) 상황에 처해 있는 선박의 경우에 침몰 위험이 있다. 또한 냉각수 공급계통이 차단되어 보일러의 과도한 증기압력의 상승으로 인한 폭발 등의 사고가 발생할 위험이 있다. 더불어 발전 중단으로 인하여 전력공급의 차질이 발생하게 되고, 시스템 재가동을 위해 많은 시간과 노력이 요구되는 등 사회적, 경제적으로 막대한 손실이 발생하게 된다[3].

해수 배관의 내면은 금속 표면에 스케일(scale) 부착과 부식이 진행된다. 이러한 배관 금속의 부식은 해수의 온도, 유속, 염분 농도 등 다양한 요인으로 인하여 부식의 진행이 급격히 진행된다[4]. 부식이 배관의 여러 부위에서 집중적으로 진행되는 경우, 부식 파공으로 인하여 해수가 누수 되기도 한다. 이처럼 해수 배관이 부식에 취약한 이유는 해수에는 부식성이 강한 할로겐족인 Cl-이 함유된 염분(NaCl)이 포함된 해수가 최대 3 m/s 의 유속으로 유동하며, 2 kgf/cm2 ~ 3 kgf/cm2의 수압을 받고 있으므로 가혹한 부식 환경에 노출되어 있기 때문이다. 최근에는 해수배관의 내부를 폴리에틸렌(polyethylene)으로 표면처리를 하는 경우도 있지만, 배관 직경의 치수가 커지고 표면처리 비용이 고가이기 때문에 일반 선박에서는 아직 상용화되지 못하고 있는 것이 현실이다[5]. 그러나 해수 배관 내면을 폴리에틸렌으로 표면처리를 하는 경우에도 폴리에틸렌 코팅 결함 부위나 배관의 용접, 가공 및 설치시 손상 부위가 발생할 수 있으므로 선박 내 해수 배관의 경우, 근본적인 방식조치를 취하지 않으면 이러한 배관의 부식파공 문제는 반복적으로 발생할 가능성이 있다[6]. 따라서 배관 내면의 부식방지는 물론 친환경적인 방법으로 해양 생성물의 부착을 억제하기 위한 연구개발이 필요하다.

본 연구에서는 해수 환경에서 배관 금속의 부식 및 방식특성을 확인하기 위하여, 부식 환경에 따른 전기화학적 분극 실험을 수행하였다. 또한 외부전원식 음극방식 방법을 배관 내면에 적용하여 배관 내부 방식을 위한 최적 조건에 대하여 고찰하고자 하였다.

2. 실험방법

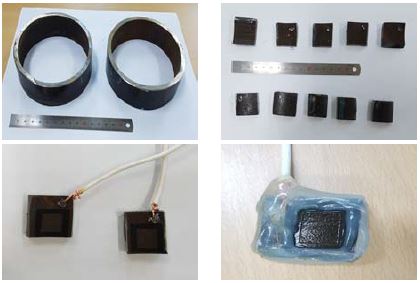

2.1 시험편 제작

선박이나 해양플랜트 설비의 기관실에서 널리 사용되는 냉각 해수 배관용 재료인 탄소강(Carbon steel)을 시험편으로 사용하였다. 실험에 사용된 시험편의 화학 조성은 Table 1과 같다. 전기화학 분극실험용 시험편은 Figure 1과 같이 직경 100A 배관을 수직방향으로 절단한 후 직사각형으로 절단하였고, 한쪽 끝단에 전선을 연결하기 위해 드릴을 이용하여 직경 2mm 구멍을 가공하였다. 전기화학적 분극실험 환경에 동일한 면적을 노출시키기 위해 PVC 테이프를 이용하여 정사각형 모양으로 15mm X 15mm 만 노출시켰다. 가공된 구멍에 전선을 연결하고 실험을 위해 노출된 면적을 제외한 나머지 부분은 에폭시를 이용하여 밀봉처리 하였다.

2.2 실험방법

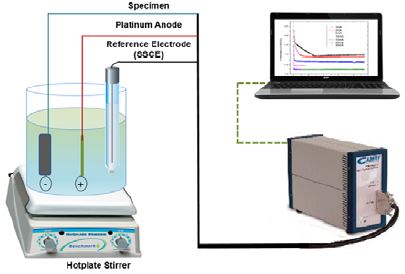

제작된 시험편을 이용하여 다양한 부식 환경에 대한 특성을 확인하기 위하여 Table 2와 같이 자연해수, 청수를 사용하였고, 교반기(Stirrer, Model: MS-300)의 50% 출력(800RPM)으로 유속이 존재하는 경우와 정지중인 조건을 구현하였다. 일반적인 냉각수 계통의 열교환기 입구 및 출구 온도를 고려하여 실험온도를 25℃ 및 50℃로 설정하였고 환경 변화에 따른 각 조건에서 전기화학적 분극실험을 수행하였다.

부식성 환경에서 제작한 시험편을 노출시켜 전기화학적 분극실험을 하기 위해 Figure 2와 같이 실험장치를 구성하였다. Table 2에 나타낸 유속 및 온도 조건을 유지하기 위해 교반기 위에 비이커를 설치하고 비이커 안에 1L 해수 및 청수를 채웠다. 기준전극으로는 염화은 전극(Silver/Silver chloride reference electrode)을 사용하였고, 백금전극을 대응전극(Counter electrode)으로 사용하여 시험편인 작동전극과 3전극 시스템으로 구성하였고 전위차계(Gamry, Reference 600 potentiostat)를 이용하여 실험하였다[7].

동전위 양극분극실험조건은 배관금속의 초기 지연시간은 1시간동안 침적하여 이 전위를 기준으로 +2,000 mV 까지 5 mV/s의 주사속도(Scan rate)로 양극 분극 시켜 측정하였고, 동전위 음극분극실험조건은 -2,000 mV 까지 5 mV/s의 주사속도로 음극 분극 시켜 측정하였다. 또한 정전위 음극분극실험조건은 해수환경에서의 음극방식 전위 기준인 -760 mV/SSCE(-850 mV/CSE)로 방식전위를 설정하여 시간 경과에 대한 방식전류값을 측정하였고, 정전류 음극분극실험은 1, 2, 5, 10, 15, 20, 30 mA/cm2의 전류밀도로 방식전류를 공급한 상태에서 시간 경과에 따른 전위의 변화를 측정하였다[8].

3. 실험결과

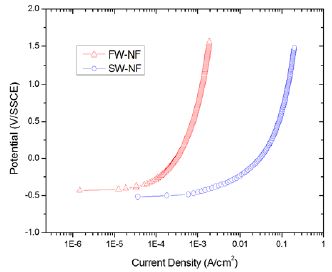

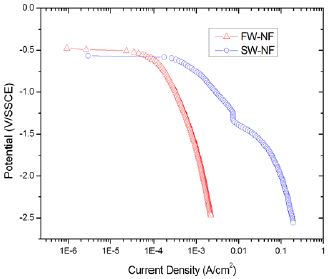

Figure 3은 유속이 정지중인 청수와 자연해수환경에 시험편에 대한 양극분극 실험결과를 나타낸 것이다. 부식전위의 경우 부식성 인자가 많이 함유되어 있는 자연해수 환경에서 실험한 (SF-NF) 시험편의 부식전위가 청수 환경에서 실험한 (FW-NF) 시험편보다 약간 낮게 나타났다. 양극분극 실험에 의해 전위가 높아질수록 (SF-NF) 시험편에서 전류밀도가 약 100배 이상 크게 증가한 것을 볼 수 있다. 전위가 높은 영역으로 갈수록 전류밀도의 차이는 더욱 크게 증가하는 것을 확인할 수 있다.

Figure 4는 유속에 대한 영향을 확인하기 위해 유속이 정지중인 해수 환경에서 실험한 (SF-NF) 시험편과 유속이 존재하는 해수 환경의 (SW-F50) 시험편의 양극분극 실험결과를 나타낸 것이다. 부식전위의 경우 정지중인 해수 환경의 (SF-NF)시험편의 부식전위가 상대적으로 약간 낮은 전위를 나타내었다. 양극분극 시킨 전위 구간 전체적으로 유속이 존재하는 해수 환경에서 실험한 시험편에서 해수에 용해된 이온들의 활동도가 유속이 없는 조건보다 상대적으로 증가하기 때문에 부식전위가 다소 높아진 것으로 판단된다. 한편, 정지중인 환경보다 유속이 존재하는 해수환경에서 전류밀도가 약간 낮게 측정된 것은 부식환경에 노출된 시험편의 표면상태의 차이에 의한 것으로 판단된다.

Figure 5는 청수와 자연해수의 유속이 정지중인 환경에 시험편을 노출시킨 후의 음극분극 실험결과를 나타낸 것이다. 정지중인 청수 환경에서 실험한 (FW-NF) 시험편의 음극분극 곡선에는 활성화분극 및 용존산소의 환원반응에 의한 농도 분극 특성이 나타난 것을 확인 할 수 있으며, 정지중인 해수 환경에서 실험한 (SW-NF) 시험편의 음극분극 곡선에서는 활성화분극 및 농도분극 특성이 나타나다 약 -1,300 mV/SSCE 이하의 전위에서는 전류밀도가 급격히 증가하는 구간이 확인되었다. 이는 과도하게 낮은 전위까지 음극분극 되었기 때문에 수소이온의 환원반응에 의해 수소가스가 발생하며 전류밀도가 급격하였기 때문이다. 부식전위의 경우에는 부식성 인자가 많이 함유되어 있는 해수 환경에서 실험한 (SW-NF) 시험편에서 약간 활성적인 전위를 나타내었다. 활성화분극 구간에서는 (SW-NF) 시험편의 전류밀도가 약 10배 이상 높게 측정되었고, 음극분극 전위가 낮아질수록 시험편에 공급된 전류밀도의 차이는 더욱 증가되는 것을 확인할 수 있다.

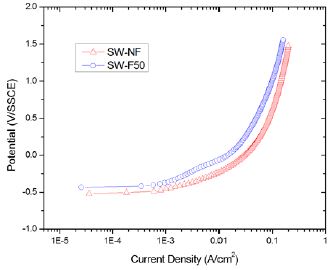

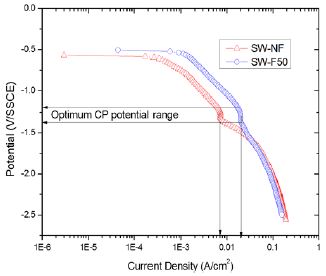

Figure 6은 유속이 정지중인 해수 환경에서 실험한 (SW-NF) 시험편과 유속이 존재하는 해수 환경의 (SW-F50) 시험편의 음극분극 실험결과를 나타낸 것이다.

음극분극곡선에서는 활성화분극, 농도분극 및 수소이온의 환원반응에 의해 전류밀도가 급격히 증가하는 구간까지 확인될 수 있도록 -2,000 mV/SSCE 전위까지 음극분극 실험하였다. 부식전위의 경우 유속이 존재하는 해수환경에서 실험한 (SW-F50) 시험편에서 약간 높은 귀한 전위를 나타내었다. 음극분극 실험이 시작된 후 활성화분극 구간에서는 (SW-F50) 시험편에서 전류밀도가 약 5배 이상 높게 측정되었고, 용존산소환원반응에 의한 농도분극 구간에서도 전류밀도가 약 5배 이상 높게 나타났으나 수소이온의 환원반응에 의한 분극구간에서는 전류밀도가 유사한 값으로 수렴된 것을 볼 수 있다. 즉, 유속이 존재하는 환경에서는 용존산소의 활동도가 증가하기 때문에 한계확산전류밀도값이 증가하였고, 해수에 용해된 수소이온의 환원반응에는 유속의 영향이 미비한 것으로 판단된다. 해수환경에 노출된 철의 경우에는 유속 및 철 표면으로 확산되는 용존산소의 농도에 따라서 방식 소요전류밀도가 달라진다. 본 실험에서 사용된 배관금속을 방식할 경우, 미방식 및 수소취화로 인한 손상이 발생하지 않도록 음극분극 곡선의 농도분극 구간에 해당되는 전위 -1,300~-1,200 mV/SSCE로 방식하기 위해서는 필요한 방식전류밀도 7 ~ 20 mA/cm2를 공급해야 됨을 알 수 있다.

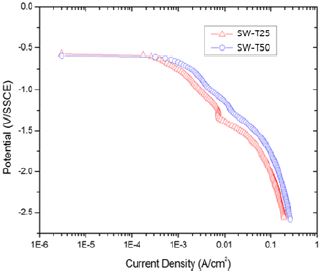

Figure 7은 25℃의 해수환경에서 실험한 (SW-T25) 시험편과 50℃의 해수환경에서 실험한 (SW-T50) 시험편의 음극분극실험 결과를 나타낸 것이다. 두 조건에서의 부식전위는 유사한 값이 측정되었으나, (SW-T50) 시험편의 전류밀도가 다소 높게 측정되었다. 온도가 높은 환경에서는 이온의 활동도가 높아지기 때문에 한계확산전류밀도값이 증가한 것으로 판단된다. 온도차에 의한 전류밀도의 변화는 고온에서 시간에 따른 전류밀도의 증가가 상온보다 크다는 일반적인 전기화학적 경향과 일치한다.

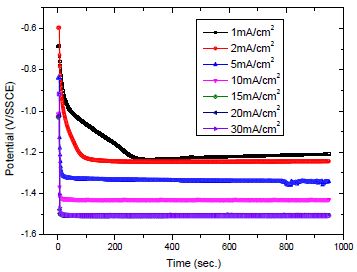

Figure 8은 해수환경에서 실험한 시험편의 정전류 분극실험결과를 나타낸 것이다. 시험편을 해수환경에 노출시킨 뒤 정류장치의 출력전류를 다양하게 조절했을 때 시간 경과에 따라 변화되는 방식전위의 측정결과를 나타낸 것이다. 정전류 분극실험결과 방식전류밀도 1mA/cm2일 때에는 약 300 초 이후에 방식전위가 -1,200 mV/SSCE로 전위가 안정화되었고, 방식전류밀도 2 mA/cm2에서는 약 100 초 이후에 -1,240 mV/SSCE의 전위를 나타내었다. 5 mA/cm2 이상의 전류밀도에서는 실험 개시 후 급격히 전위가 하강하였고 공급전류량이 증가함에 따라 방식전위는 낮아지는 경향을 확인할 수 있으며, 일정한 전위 값으로 안정화되는 시간이 빠르게 단축되는 특성을 확인할 수 있었다. 그러나 과도하게 방식전류가 공급될 경우에는 수소발생(Hydrogen evolution)에 의한 수소취성(Hydrogen embrittlement) 파괴가 발생될 우려가 있기 때문에 과방식이 되지 않도록 유의하여야 한다[9].

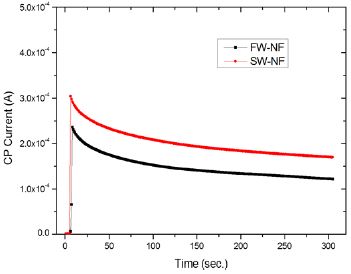

Figure 9와 Figure 10은 다양한 부식 환경 조건에서 실험한 정전위 분극실험결과이다. 정전위 분극실험은 초기 방식전류데이터와 전류변화의 경향만을 파악하기 위한 목적으로 실험하였기 때문에 약 300 초 동안 실험을 진행하였다. Figure 9는 청수환경에서 실험한 (FW-NF) 시험편과 해수환경에서 실험한 (SW-NF) 시험편의 정전위 분극실험 결과이다. 실험초기에는 높은 방식전류가 공급되고 시간이 경화함에 따라 서서히 전류밀도가 감소되는 일반적인 경향이 나타났다. 상대적으로 청수환경보다는 부식성이 강한 해수환경에서 실험한 시험편에 공급된 방식전류 값이 실험 기간 동안 전체적으로 균일한 범위로 높게 나타나는 것을 볼 수 있다.

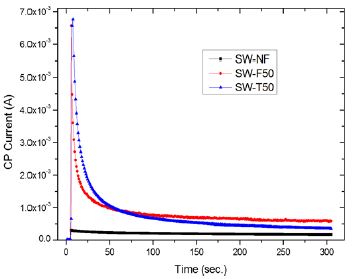

Figure 10은 유속이 정지중인 해수환경에서 실험한 (SW-NF) 시험편과 유속이 존재하는 해수 환경에서 실험한 (SW-F50) 시험편 및 온도를 50 ℃로 증가시킨 해수에서 실험한 (SW-T50) 시험편의 정전위 분극실험결과를 나타낸 것이다. 정지중인 (SW-NF) 시험편보다 유속이 존재하는 (SW-F50) 시험편에서 방식전류 값이 상당히 높게 나타난 것을 확인할 수 있었다. 한편, 높은 온도조건인 (SW-T50) 시험편의 방식전류 값도 매우 높게 나타났다. 실험 초기 50 초까지는 유속이 존재하는 (SW-F50) 시험편보다 온도가 높은 (SW-T50) 시험편에 더 높은 방식전류가 공급되었으나 50 초 이후에는 반대로 (SW-F50) 시험편에 더 많은 방식전류가 공급되는 것을 볼 수 있다. 즉 초기에는 온도가 높은 해수환경의 점도 및 비저항이 낮기 때문에 더 많은 방식전류가 공급되었고, 일정 시간이 경과하여 방식전위에 도달된 후에는 이온의 활동도 차이에 의한 영향으로 유속이 존재하는 해수조건에 더 많은 방식전류가 공급된 것으로 판단된다[10].

4. 결 론

냉각용 해수배관 내면에서 발생하는 부식을 방지하기 위한 최적 방식조건을 확인하기 위하여 청수 및 자연해수 환경조건에서 배관용 금속인 탄소강의 전기화학적 분극실험을 수행한 결과 다음과 같은 결론을 얻을 수 있었다.

- (1) 동전위 양극분극실험결과, 청수환경보다 해수환경에서 실험한 시험편의 부식속도가 약 100배 이상 높게 증가되었고, 유속이 존재하는 환경조건에서 부식전위가 높아지는 경향을 확인할 수 있었다.

- (2) 동전위 음극분극실험결과, 청수환경보다 해수환경에서 부식전위가 약 100 mV 높게 측정되었고, 유속이 존재하는 환경에서의 전류밀도가 약 3 배 이상 높게 증가되었다. 또한 유속이 존재하는 해수환경에서의 한계확산전류밀도는 7~20 mA/cm2, 최적방식전위는 -1,300~-1,200 mV/SSCE 범위임을 확인할 수 있었다.

- (3) 정전류 음극분극 실험결과, 방식전류의 공급량이 증가할수록 방식전위가 낮아지는 경향을 확인할 수 있었고, 정지중인 해수환경에서 최적방식전위 범위까지 방식하기 위해서는 약 2~5 mA/cm2의 전류밀도가 필요한 것을 확인하였다.

- (4) 정전위 음극분극 실험결과, 온도 및 유속의 증가 등 부식성이 강한 환경일수록 방식전위를 유지하기 위해 소요되는 방식전류가 증가함을 확인할 수 있었다.

Acknowledgments

본 연구결과는 중소기업청에서 지원하는 2017년도 산학연협력 기술개발사업(No. C0511018)의 연구수행으로 인한 결과물임을 밝힙니다.

References

-

Y. Huang, and D. Ji, “Experimental study on seawater-pipeline internal corrosion monitoring system”, Sensors and Actuators B: Chemical, vol. 135(no. 1), p375-390, (2008).

[https://doi.org/10.1016/j.snb.2008.09.008]

-

J. Bhandari, F. Khan, R. Abbassi, V. Garaniya, and R. Ojeda, “Modelling of pitting corrosion in marine and offshore steel structures e A technical review”, Journal of Loss Prevention in the Process Industries, vol. 37, p39-62, (2015).

[https://doi.org/10.1016/j.jlp.2015.06.008]

- Denny A. Jones, Principles and Prevention of Corrosion, Prentice Hall, Inc., p19-132, (1996).

-

F. Mansfeld, G. Liu, H. Xiao, C. H. Tsai, and B. J. Little, “The corrosion behavior of copper alloys, stainless steels and titanium in seawater”, Corrosion Science, vol. 36(no. 12), p2063-2095, (1994).

[https://doi.org/10.1016/0010-938x(94)90008-6]

-

Z. Jia, Y. Liu, Y. Wang, Y. Gong, P. Jin, X. Suo, and H. Li, “Flame spray fabrication of polyethylene-Cu composite coatings with enwrapped structures: A new route for constructing antifouling layers”, Surface and Coatings Technology, vol. 309(no. 15), p872-879, (2017).

[https://doi.org/10.1016/j.surfcoat.2016.10.071]

-

K. M. Moon, S. Y. Lee, Y. H. Kim, M. H. Lee, and J. G. Kim, “Evaluation of corrosion characteristics on welding zone of leakage seawater pipe welded by underwater welding electrode”, Journal of the Korean Society of Marine Engineering, vol. 32(no. 8), p1240-1247, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.8.1240]

-

J. A. Jeong, and C. K. Jin, “Utilization of variable resistor for improvement of impressed current cathodic protection system on reinforced concrete structures”, Advanced Materials Research, vol. 1125, p365-369, (2015).

[https://doi.org/10.4028/www.scientific.net/amr.1125.365]

-

J. A. Jeong, Y. K. Choo, C. K. Jin, and K. W. Park, “Numerical analysis results of the cathodic protection for the underground steel pipe by anode installation method”, Journal of the Korean Society of Marine Engineering, vol. 38(no. 10), p1212-1216, (2014).

[https://doi.org/10.5916/jkosme.2014.38.10.1212]

-

T. Zhang, W. Zhao, T. Li, Y. Zhao, Q. Deng, Y. Wang, and W. Jiang, “Comparison of hydrogen embrittlement susceptibility of three cathodic protected subsea pipeline steels from a point of view of hydrogen permeation”, Corrosion Science, vol. 131, p104-115, (2018).

[https://doi.org/10.1016/j.corsci.2017.11.013]

-

J. Pang, and D. J. Blackwood, “Corrosion of titanium alloys in high temperature near anaerobic seawater”, Corrosion Science, vol. 105, p17-24, (2016).

[https://doi.org/10.1016/j.corsci.2015.12.011]