내연기관에 적용하기 위한 10 kW급 유기랭킨사이클의 구심 터빈에 관한 실험적 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

내연기관은 다양한 분야에서 주 동력원으로 사용되고 있는데, 연소과정에서 이산화탄소를 배출한다. 이산화탄소를 줄이기 위한 여러 가지 방법 중에서 연료소모량을 줄이는 방법이 있다. 본 연구에서는 내연기관의 연료 소모량을 줄이기 위해서 엔진 폐열 회수를 위한 10 kW급 ORC 시스템의 팽창기로 적용된 구심 터빈 성능을 비교, 분석하였다. R134a를 작동유체로 사용하여 ORC시스템을 구성하여 실험을 수행하였다. 팽창기는 2극을 가진 영구자석동기 발전기와 일체형 구심 터빈으로서, 최대 회전수는 100,000 rpm 이다. 팽창기는 ORC 시스템의 효율향상을 위해서 가장 중요한 부품이라고 할 수 있다. ORC 시스템의 열원은 배기열과 냉각수열로 구분할 수 있다. 고온 열매체인 배기열을 모사할 수 있는 고온 가스 보일러와 저온 열매체인 엔진 냉각수열을 모사할 수 있는 저온 스팀 보일러를 각각 구성하여 실험 하였다.

Abstract

Internal combustion engines are used as the main power source in various fields. They emit carbon dioxide during the combustion process. Among the various ways to reduce carbon dioxide, one would be to reduce fuel consumption. In this study, we compare and analyze the performance of the radial turbine applied to the expander of the 10 kW class ORC system. Waste heat of the engine is recovered to reduce the fuel consumption of the internal combustion engine. The ORC system was constructed using R134a as the working fluid, and the experiment was conducted. The expander is a permanent magnet synchronous type generator with two poles and an integral radial turbine. The maximum number of revolutions is 100,000 rpm. The expander is the most important core component to improve the efficiency of the ORC system. The heat source of the ORC system can be divided into exhaust heat and cooling water heat. The authors have constructed and tested a high temperature oil boiler to simulate the heat of the individual hot exhaust and a low temperature steam boiler, to simulate the engine coolant heat of the low temperature boiler.

Keywords:

Internal combustion engine, Waste heat recovery (WHR), Organic rankine cycle (ORC), Expander, Radial turbine키워드:

내연기관, 폐열회수, 유기랭킨사이클, 팽창기, 구심터빈1. 서 론

내연기관은 다양한 분야에서 주 동력원으로 사용되고 있다. 내연기관을 동력원으로 사용하는 대표적인 수송기계로는 자동차, 선박 그리고 항공기를 거론할 수 있다. 또한, 건설현장에서 사용되고 있는 다양한 건설장비 들도 내연기관을 사용하고 있으며, 특히 가솔린엔진보다 큰 동력을 만들어 낼 수 있는 디젤엔진을 주로 사용한다. 내연기관은 연료의 화학적 에너지를 적당한 비율의 공기와 혼합한 후 연소과정을 통하여 열에너지로 바꾼다. 열에너지는 회전축에 전달되어 기계적 에너지로 바뀐다.[1] 이러한 내연기관에서는 연소과정에서 이산화탄소를 배출한다. 이산화탄소는 지구온난화의 주범으로 지목받고 있기에 각국 정부와 국제기구에서는 이산화탄소 감소를 위해서 많은 노력을 기울이고 있다. 이산화탄소를 줄이기 위한 여러 가지 방법 중에서 연료소모량을 줄이는 방법이 있다. 원유는 대부분 탄소와 수소로 이루어져 있는데, 탄소(Carbon) 함유량이 83~87 %이다[1]. 따라서 탄소를 다량 함유하고 있는 연료 소모량을 줄인다면 이산화탄소 발생량을 감소시킬 수 있을 거라는 기대가 있어 다양한 정책 및 규정을 제안하고 있다.[2] 연료소모량을 개선하기 위해서 엔진폐열을 이용한 다양한 연구가 진행되고 있다. 본 논문에서는 유기랭킨사이클(Organic rankine cycle)을 이용한 폐열회수에 대해서 소개하고자 한다. 이는 엔진에서 발생한 냉각수와 배기에서 발생한 폐열을 회수하는 것을 의미한다. A. Negash et al. [3] 연구에서는 건설장비에서 사용되는 엔진에서 발생한 폐열을 회수하기 위한 유기랭킨사이클의 최적시스템에 관한 논문을 발표했다. D. G. Shin et al. [4] 논문에서는 초소형 열병합 발전의 엔진폐열을 이용하는 유기랭킨 사이클 시스템에 적용되는 스크롤팽창기에 대한 기초 실험연구를 소개한 바 있다. 본 연구에서는 연료소모량 향상을 위해 엔진 폐열을 회수하여 유기랭킨 사이클(ORC)에 대한 10 kW급 유기랭킨사이클에 적용되는 구심 터빈에 관한 실험적 기초 연구를 소개하고자 한다. 10 kW급 유기랭킨사이클은 건설장비 등에서 응용되어 질수 있다. 폐열 회수에 의한 연료소모량 감소율은 유기랭킨 사이클의 효율에 의해 결정되는데, 이 유기랭킨 사이클 효율은 팽창기 성능에 의해 큰 영향을 받는다. 일반적으로 팽창기는 2가지 방식으로 구분된다. 터빈 팽창기와 같은 속도 방식(Velocity type)과 스크류, 스크롤 및 피스톤 팽창기와 같은 체적식(Volume type), 이렇게 두가지가 있다.[5]-[7] 터빈 팽창기는 체적식에 비해 콤팩트하고, 고효율이지만 가격이 비싸고 설계점에서 벗어나면 효율이 급격히 떨어지는 단점을 가지고 있다[5][6]. 터빈 팽창기는 축류 방식(Axial type)과 구심 방식(Radial type)으로 구분된다. 축류 터빈은 팽창 단(Expansion stage)을 증가시킴으로써 팽창비를 크게 늘릴 수 있는 장점이 있다.[8][9] 한편, 구심 터빈은 작동유체의 유량이 소량일 경우에 적합하고 축류 터빈보다 콤팩트한 장점이 있다[10][11].

본 연구에서는 엔진 폐열 회수를 위한 10 kW급 ORC 시스템에 소규모 출력에 적합한 구심 터빈이 적용되었고. 구심 터빈 성능을 분석하기 위하여 작동유체가 냉매 R134a인 ORC 시스템을 구성하여 벤치상에서 실험을 수행하였다.

2. 실험장치 및 방법

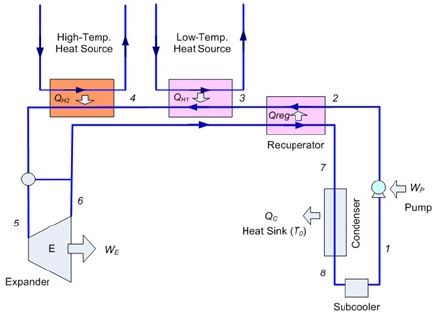

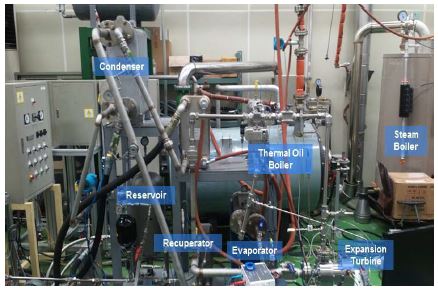

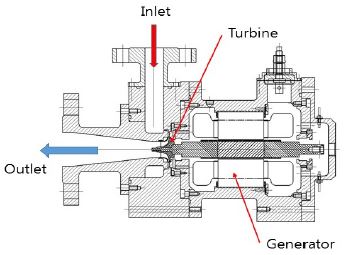

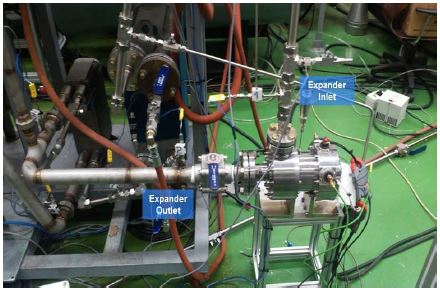

Figure 1은 본 실험에서 사용된 ORC 시스템의 구성을 보여준다. 본 실험 장치는 팽창기, 고온 과열기, 저온 증발기, 재생 열교환기, 응축기 및 펌프 등으로 구성되었다. Figure 2에서 보이는 바와 같이 저온 열교환기 내에서는 작동유체인 냉매 R134a가 스팀 보일러(Steam boiler)에 의해 생산된 스팀에 의해 증발된 후, 고온 열교환기 내에서는 열매체 보일러에서 가열된 열매체유(Thermal oil)가 공급되어 작동유체가 과열증기 상태가 되도록 시스템이 구성되어 있다. 실험에 사용된 스팀 보일러는 세광보일러의 SEK-300K 모델을 사용하였다. 강제 혼합식 가스버너를 사용하였으며 LNG 연료를 사용하였다. ORC 실험 중에 각각의 위치에서 작동유체의 상태를 모니터링하기 위해 온도, 압력센서를 설치하였고, 작동유체의 질량유량을 알기위해 코리올리스 질량유량계(Coriolis mass flowmeter)를 설치하였다. 본 연구의 ORC에 적용된 팽창기는 최대 90,000 rpm의 회전수에서 10kW의 전기 출력을 생산하는 구심 터빈으로서 Figure 3에서 보이는 바와 같이 2극 영구자석 동기 발전기가 직결축으로 연결되어 내장되어 있다. Figure 4는 ORC 시스템에 설치된 터빈의 사진이다.

본 연구의 실험조건을 Table 1에 나타내었다. 팽창기 입구 온도를 100±5 ℃에서 유지한 조건에서 작동유체 펌프를 저속 회전수(200 rpm)부터 고속 회전수(900 rpm)로 증가시키면서 팽창기의 전기 출력을 전력분석기(Power analyzer)로 측정하였다. 작동유체인 냉매 유량을 약 17 kg/min부터 약 35 kg/min까지 4 단계로 증가시켰으며, 매 단계 마다 냉매유량을 일정하게 유지한 상태에서 전기부하의 저항 값 제어에 의해 터빈 회전수를 저속 영역(40,000 rpm)부터 고속영역(90,000 rpm)으로 증가시키면서 터빈 발전기의 발전 전력량을 측정하였다.

열원 공급은 충분하며 팽창기 입구 온도를 100 ℃로 제어하므로 냉매 유량 증가에 따라 공급 열량은 자동적으로 증가하게 된다. 이는 실제 엔진에서 폐열 증가에 따라 냉매 유량을 증가시켜 팽창 터빈 입구 온도를 100 ℃로 일정하게 유지하는 것을 모사하기 위한 것이다.

냉매 유량이 일정한 조건에서 전기부하(히터저항)를 조절하면서 터빈 회전수 변화에 따른 발전 전력을 측정하여 팽창기 성능 변화를 측정하였다. 냉매 공급량이 일정한 상태(펌프 회전수 일정)에서 전기부하를 조절하여 팽창 터빈의 회전수를 변화시키더라도 그 변동폭은 제한되므로 팽창 터빈 입구 압력 변동폭은 제한되며 냉매 유량이 증가할수록 그 변동폭은 커지게 된다.

3. 실험결과 및 고찰

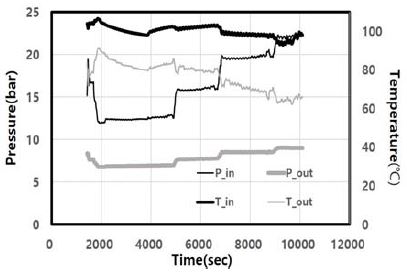

Figure 5는 터빈 입출구 온도 및 압력의 실시간 데이터를 보여준다. 터빈 입구온도가 100 ℃ 근처에서 유지된 조건에서 터빈 입구 압력(P_in)이 순차적으로 크게 증가하는 것을 볼 수 있고, 반면 터빈 출구 압력 증가는 입구 증가량에 비해 크지 않고 응축조건에 의해 정해진다고 볼 수 있다. Figure 5에서 터빈 입출구 온도 변화를 관찰해 보면, 터빈 입구 온도(T_in)는 100 ℃ 근방에서 유지되는 것을 볼 수 있는 반면에 터빈 출구 온도(T_out)는 터빈 입구 압력의 증가량에 반비례하여 감소하는 것을 볼 수 있다.

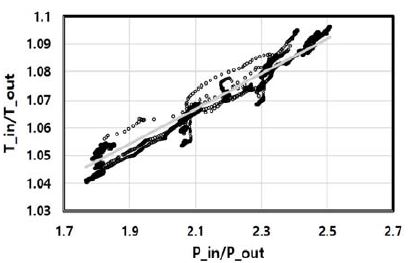

Figure 6은 입출구 압력비(P_in/P_out)에 따른 입출구 온도비(T_in/T_out)를 보여주며, 온도비는 압력비에 선형적으로 비례하는 것을 알 수 있다. 이는 터빈 입구 온도조건이 동일한 조건에서는 터빈 입구 압력을 증가시키면 압력비가 증가함에 따라 팽창과정의 엔탈피(Entalphy) 감소가 크며 더 많은 동력을 생산할 수 있음을 의미한다.

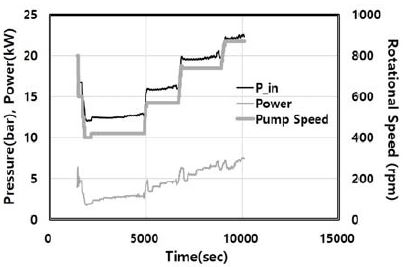

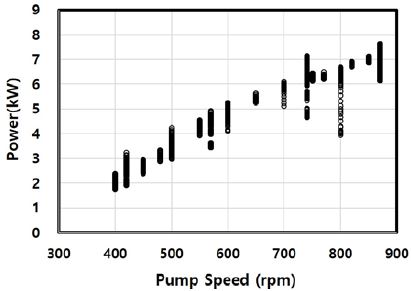

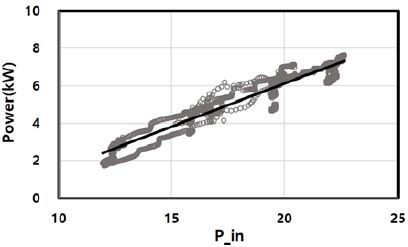

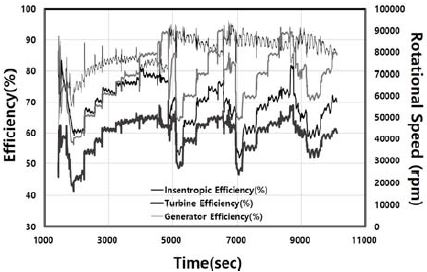

Figure 7은 작동유체의 펌프 회전수, 터빈 입구 압력 및 출력의 실시간 데이터를 보여준다. 작동유체의 펌프 회전수를 증가시킴에 따라 입구 압력과 출력이 증가하는 것을 알 수 있다. Figure 8에서는 작동유체의 펌프 회전수와 출력의 상관관계를 나타내었다. 작동유체의 펌프 회전수가 증가함에 따라 터빈의 출력도 증가하는 것을 확인할 수 있었다. Figure 9에서는 터빈의 입구 압력 증가에 따라서 터빈의 출력이 증가하였다. 즉, 작동유체의 펌프 회전수가 증가함에 따라서 터빈의 입구 압력이 증가하고 양쪽 조건이 증가함에 따라서 터빈의 출력도 증가함을 확인할 수 있었다. 이것을 통해서 작동유체의 펌프 회전수와 터빈의 입구 압력은 터빈의 출력과 상관관계가 있음을 확인할 수 있었다. Figure 10은 터빈의 등엔트로피 효율, 전팽창 효율, 발전기 효율 및 터빈 회전수를 실시간으로 보여주며, 터빈 입출구 온도, 압력, 유량 및 터빈의 전기적 출력 데이터를 기반으로 아래의 식 (1), 식 (2)로 각각의 효율을 계산하였다.

| (1) |

| (2) |

식 (1)과 식 (2)는 각각 터빈의 등엔트로피 효율 및 전팽창 효율을 나타내며, 여기서 하첨자 1, 2는 각각 터빈 입구, 출구 조건을 나타내며, s는 등엔트로피 과정, ηg는 발전기 효율이다.

일반적으로 터빈 효율은 등엔트로피 팽창 효율을 의미하며 모든 열손실과 기계적 손실을 무시한 등엔트로피 과정에 의한 팽창일(이론적 최대 팽창일)에 대한 실제 팽창일(축동력)이다. 이론적 최대 팽창일(We, max)은 터빈 입구 온도, 압력조건에서 터빈 출구 압력 조건까지의 과정을 가정할 때 엔탈피 차이로 계산된다. 실제 팽창일(We)은 발전기가 내장된 터빈 팽창기의 경우 축 토크를 직접 측정하기 어렵기 때문에 실제 터빈 입출구의 엔탈피 차이로 계산된다. 팽창과정은 거의 단열과정에 가까우므로 열손실을 무시할 수 있고, 에너지 보존법칙에 의해 엔탈피 차이를 축 동력으로 볼 수 있다. 이와 같이 터빈 입출구 엔탈피 차이로 축 동력을 측정할 경우 에너지 손실을 최소화하기 위해서 터빈 입출구 온도, 압력 위치를 최대한 터빈과 가깝게 하여야 한다.

이론적 최대 팽창일에 대한 발전 전력으로 정의되는 팽창기 전 효율로 부터 팽창기 축 동력이 발전기에 의해 전력을 발생할 때 발전기의 손실(발전기 효율)을 식 (2)로부터 추정할 수 있다.

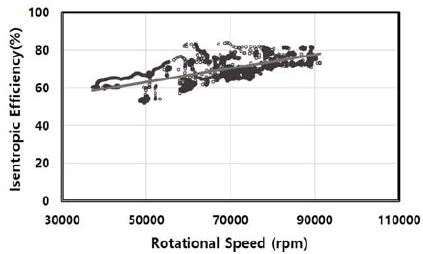

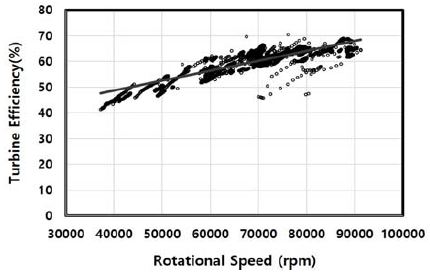

터빈 회전수는 40,000 ∼ 90,000 rpm 영역에서 운전되며, Figure 11과 Figure 12에서 보이는 바와 같이 터빈 회전수가 증가하면 터빈 등 엔트로피 효율과 전 팽창효율이 증가하는 추세를 보이고, 터빈 등 엔트로피 효율은 최대 80 % 수준인 것으로 파악되었다. 터빈 회전수가 증가함에 따라 등 엔트로피 효율과 전 팽창 효율이 증가하는 이유는 터빈의 설계 회전수가 90,000 rpm이기 때문인 것으로 분석된다. 동일한 팽창 터빈 출력대에서 팽창기 전 효율의 변화를 보이는 것은 부하시험기의 부하연결에 따라 터빈 회전수가 변화하므로 터빈 회전수가 증가할수록 팽창기 전 효율이 증가하기 때문에 가능한 정격회전수에 가깝게 높은 회전수를 유지하는 것이 팽창기 전 효율 향상에 도움이 된다.

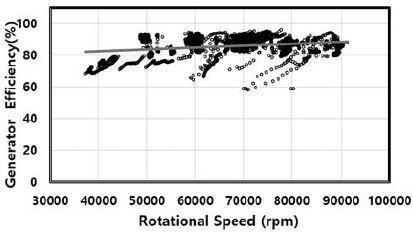

팽창기 입출구 엔탈피 차이로부터 계산되는 등 엔트로피 효율과 터빈 발전기 출력으로부터 계산되는 전 팽창효율로 부터 아래와 같이 발전기 손실을 예측할 수 있는 발전기 효율을 계산할 수 있으며 Figure 13은 터빈 회전수에 따른 발전기 효율을 나타낸다. 발전기 효율은 팽창 효율과 달리 터빈 회전수와 큰 상관관계는 나타나지 않았다.

4. 결 론

본 연구에서는 엔진으로부터 발생하는 폐열을 회수하기 위하여 10kW-ORC 시스템의 팽창기로 적용된 구심 터빈 성능을 분석하였다. 냉매 R134a를 작동유체로 사용하였으며, 실험적 연구를 수행하기 위하여 ORC 시스템을 구성하여 터빈 성능을 분석하였다. 본 연구를 통해 얻은 결과를 요약하면 다음과 같다.

- (1) 엔진에서 발생되는 냉각수열(저온 폐열)과 배기열(고온 폐열)을 동시에 활용하기 위한 Single-loop 유기랭킨사이클 적용을 위한 팽창기 성능 평가를 실시하였다. 팽창기 입구 온도를 설계조건인 100±5 ℃로 일정하게 유지한 상태에서 작동유체의 펌프 회전수를 단계적으로 증가할 때 각각의 펌프 회전수에서 전기부하(히터저항)를 조절하여 터빈 회전수 변화에 따른 팽창기 성능 변화를 측정하였다.

- (2) 터빈 입구온도가 100±5 ℃ 에서 유지된 조건에서 터빈 입구 압력은 작동유체 펌프 회전수에 비례하여 증가하였고, 터빈 출구 온도는 터빈 입구 압력의 증가량에 반비례하여 떨어지는 것으로 파악되었다. 따라서, 터빈 입, 출구 압력비와 온도비는 선형적 관계를 갖는 것으로 판단된다.

- (3) 작동유체의 펌프 회전수를 증가시킴에 따라 터빈의 입구 압력이 증가하고 양쪽 조건이 증가함에 따라서 터빈의 출력도 증가함을 확인할 수 있었다.

- (4) 터빈 회전수가 증가하면 등 엔트로피 효율과 전 팽창 효율이 증가하며, 등 엔트로피 효율은 60∼80 % 수준을 나타내고, 전 팽창 효율은 50∼70 % 수준을 나타냈다.

References

- Willard W. Pulkrabek, Engineering Fundamentals of the Internal Combustion Engine, Pearson Education, Inc, (2004).

- DieselNet, http://www.dieselnet.com/ Accessed February 6, 2018.

-

A. Negash, Y. M. Kim, D. G. Shin, and G. B. Cho, “Optimization of organic Rankine cycle used for waste heat recovery of construction equipment engine with additional waste heat of hydraulic oil cooler”, Energy, vol. 143, p797-811, (2018).

[https://doi.org/10.1016/j.energy.2017.11.004]

-

D. G. Shin, Y. M. Kim, and C. G. Kim, “Operating characteristics of a scroll expander used in organic Rankine cycle”, Korean Journal of Air-Conditioning and Refrigeration Engineering, vol. 23(no. 12), p776-781, (2011), (in Korean).

[https://doi.org/10.6110/kjacr.2011.23.12.776]

-

S. H. Kang, “Design and preliminary tests of ORC (organic Rankine cycle) with two-stage radial turbine”, Energy, vol. 96, p142-154, (2016).

[https://doi.org/10.1016/j.energy.2015.09.040]

-

J. Bao, and L. Zhao, “A review of working fluid and expander selections for organic Rankine cycle”, Renewable and Sustainale Energy Reviews, vol. 24, p325-342, (2013).

[https://doi.org/10.1016/j.rser.2013.03.040]

-

R. Bracco, S. Clemente, D. Micheli, and M. Reini, “Experimental tests and modelization of a domestic-scale ORC (organic Rankine cycle)”, Energy, vol. 58, p107-116, (2013).

[https://doi.org/10.1016/j.energy.2012.12.016]

- S. Quoilin, M. V. D. Broek, S. Declaye, P. Dewallef, and V. Lemort, “Techno-economic survey of organic Rankine cycle (ORC) system”, Renewable and Sustainable Energy, vol. 22, p168-186, (2013).

-

G. Pei, J. Li, Y. Li, D. Wang, and J. Ji, “Construction and dynamic test of a small-scale organic Rankine cycle”, Energy, vol. 36(no. 5), p3215-323, (2011).

[https://doi.org/10.1016/j.energy.2011.03.010]

-

K. Rahbar, S. Mahmoud, R. K. Al-Dadah, and N. Moazami, “Parametric analysis and optimization of a small-scale radial turbine for organic Rankine cycle”, Energy, vol. 83, p696-711, (2015).

[https://doi.org/10.1016/j.energy.2015.02.079]

-

O. E. Balje, Turbomachines: A Guide to Design Selection and Theory, John Wiley & Sons, New York, (1981).

[https://doi.org/10.1115/1.3241788]