선박용 디젤엔진의 진동해석 모델링 방안 및 축계 비틀림 진동에 의한 엔진 본체 연성진동에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

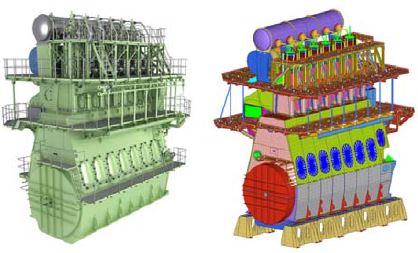

선박용 주 추진기관으로 적용되는 저속 디젤엔진은 선박의 주요 기진원으로 양호한 선체 및 엔진 진동 품질 확보를 위해서는 사전에 엔진 기진력 및 진동을 예측하고 진동감소를 위한 개선방안을 수립하는 것이 필요하다. 본 연구에서는 최근 선박에 주로 적용되는 초장행정 엔진인 MAN Diesel & Turbo의 6G60ME-C Type 엔진 본체진동해석을 위한 해석 모델생성 방안을 제안하고 생성된 해석모델을 활용하여 비틀림 진동과 연성된 엔진 본체진동해석을 수행하고 이를 측정결과와 비교/검증함으로써 해석 모델의 정합성을 확인하였다.

Abstract

A low-speed diesel engine which is used as the main propulsion engine for a ship is the main source of ship vibration. Therefore, it is necessary to predict the excitation force of the engine and vibration during the design stage to improve or avoid the unexpected vibration in order to secure vibration quality of the hull and engine. In this study, we proposed a method to generate an analytical model for engine vibration of 6G60ME-C type with ultra-long stroke of MAN Diesel & Turbo, which is being recently applied to the ship. The engine-body vibration analysis was carried out considering the coupled effect with being recently crankshaft torsional vibration and the validity of the analytical model was verified through comparison with the measured results.

Keywords:

Marine diesel engine, Torsional vibration, Coupled vibration, Transient analysis, Engine-body vibration키워드:

선박용 디젤엔진, 비틀림 진동, 연성진동, 과도해석, 엔진 본체 진동1. 서 론

대형 선박의 주 추진기관으로 적용되는 디젤엔진은 추진추력을 발생시키는 동력원임과 동시에 진동을 발생시키는 주요 기진원이다. 최근에 선박의 주 추진기관으로 개발되는 저속 디젤엔진은 배기규제(Emission) 및 연비최적화를 위해 엔진의 회전수는 낮추고 행정(Stroke)을 극대화한 초장행정(Ultra-long stroke)엔진 적용이 대세를 이루고 있다[1].

초장행정기관의 적용은 동일한 형태의 엔진구조를 고려할 때 상대적으로 엔진본체의 수직/수평 방향 강성이 낮아지게 되고, 이는 선체구조 최적화 특히, 엔진지지부의 이중저(Double-bottom)의 유연성(Flexibility) 증가와 결합되어 선체구조물과 엔진이 갖는 진동계의 고유진동수가 엔진의 운전영역 내에 존재하여 예상치 못한 선체 및 엔진 진동을 유발하는 사례가 간혹 발생하고 있다. 이러한 진동문제를 사전에 예측하고 방지하기 위해서는 해석에 필요한 적절한 엔진 모델생성, 하중분석 등에 대한 검토가 요구되나, 축계진동 대비 중요도가 낮게 취급되어 이에 대한 연구가 부족한 상황이다[2].

따라서 본 연구에서는 엔진 본체 및 선체 진동 해석을 위한 엔진 주요부품의 모델링 방안을 제시하고 과도해석 결과 및 측정결과를 상호 비교함으로써 해석모델의 정합성을 검증하고자 한다. 또한, 확보한 해석 모델을 활용하여 실린더 폭발압력에 의한 관성력뿐만 아니라 축계 비틀림 진동에 의해 발생하는 기진력에 의한 본체진동 영향성을 과도해석(Transient Analysis)을 통해 확인하고자 한다.

2. 진동해석용 모델 구축

산업 현장에서는 엔진 설계사에서 제공하고 있는 등가 해석 모델을 이용하여 선체 진동 해석 및 진동제어부품의 사양선정에 활용하고 있다. 그러나 제공된 모델의 경우 등가 두께 적용 및 단순화로 엔진 진동에 대한 평가에는 한계가 있다. 엔진 진동 해석을 위한 전용 모델이 없는 경우 구조해석용 모델을 활용할 수 있으나 Node 개수가 50~100만개 내외로 진동 해석 수행에 부적합하다[3]-[6].

이에 따라 본 연구에서는 향후 엔진의 설계 변경에 대응할 수 있는 진동 해석용 모델 구축을 목표로 원활한 해석 수행을 위하여 모델 단순화를 진행하였으며, 자체 해석 기준을 적용하여 구조해석 모델의 1/10 수준인 Node 개수 10만개를 목표로 모델링을 수행하였다. 또한, 단순화 모델의 검증을 위하여 단품별 모드해석 수행을 통해 강성을 확인하였다. 적정 수준의 Node 개수를 갖는 모델의 개발을 위해 Element Type은 2D Shell 기준으로 모델링 하였으며, Stud류는 1D Beam으로 모사하였다. 또한 엔진 진동에 영향이 크지 않을 것으로 판단되는 부품의 경우 중량 및 관성을 고려하여 0D 요소인 집중 질량으로 표현 하였다. Table 1은 본 연구에 활용된 엔진의 주요 정보이며, 6개의 실린더를 가지는 60 bore의 초장행정(Ultra-long stroke) 엔진이다.

2.1 메인구조물

메인 구조물은 엔진의 뼈대를 이루는 Bed Plate, Frame Box 및 Cylinder Frame으로 구성되어 있다. 특히 구조 진동 특성에 영향이 가장 크므로 모델링 시 중요한 부분이다. 메인 구조물은 대체로 판재 구조물로 제작되며, Bed Plate의 Main Bearing Support(이하 MBS라 칭함)와 Cylinder Frame 등 일부 부품은 주물로 제작된다. 본 연구에서는 해석 시간 단축을 위하여 주물 부분도 2D Shell 요소를 사용하여 모델링을 진행하였다.

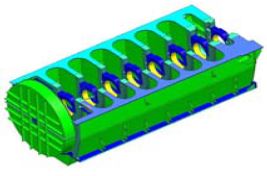

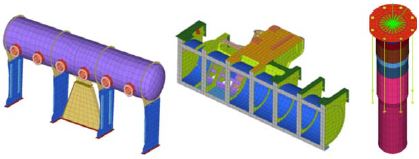

Bed Plate는 엔진을 지탱하는 메인 구조물 중 제일 하부에 있는 부품으로 연소하중이 가장 크게 작용하는 부품이다. 주요 부품으로 MBS와 Side Plate, Oil Pan 등이 있으며, MBS는 주물과 후판 용접 구조물로 구성되어 있다. Figure 1은 Bed Plate 3D Model을 나타낸다.

본 연구에서는 해석 시간 단축을 위하여 2D 등가 모델링 방법을 사용하였으며, 설계 변경에 대응할 수 있도록 부위 별 두께 값을 적용하였다. 단, 두께 변동 구간의 경우 평균 두께를 적용하였다.

주물 부품 모델에 대한 2D 모델링 방식의 검증을 위하여 MBS 3D FE Model과 1~4차 고유 진동수를 비교하였다. 대체로 +/-3% 이내의 오차를 보임에 따라 2D 모델링의 타당성을 확인하였다. Figure 2는 Bed Plate Assembly 모델의 모드 해석 결과를 나타낸 것이다.

연소부품과 연결되며, 외부에는 Gallery 및 Exhaust & Scavenge Air Receiver 등과 연결되고, 내부에는 구동품 중 하나인 Guide Shoe와 접촉되어 횡방향 하중을 지지해주는 구조물이다. 주요 부재는 판재로 구성되어 있으며, 용접으로 연결됨에 따라 불필요한 Hole 및 용접 사상부 등에 대해 삭제 후 2D Modeling을 진행하였다. Figure 3은 Frame Box의 FE Model을 나타낸 것이다.

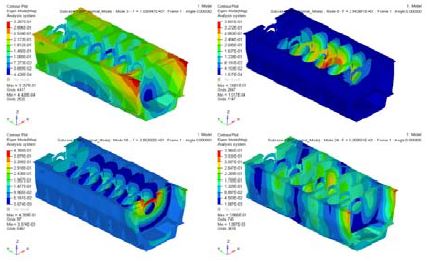

Cylinder Frame은 연소 부품을 지지하는 주요 구조물로 주물 방식으로 제작된다. 이에 따라 다른 부품에 비해 복잡한 형상을 갖고 있으며, 3D 모델링 시 충분한 강성을 표현하기 위해서는 상당히 많은 노드와 Element가 필요하다. 따라서 본 연구에서는 다음과 같은 기준으로 등가 모델을 진행하였다.

- Cylinder Frame의 기본 형상은 육면체로 가정

- 중립면은 가장 면적이 넓은 부위의 중립면을 기준으로 삼으며, 높이가 달라도 육면체의 같은 방향에 위치한 경우 동일 중립면을 사용함. 단, 높이차가 큰 경우 Shell의 물성치에서 높이를 지정하여 보정

- 두께 변화가 크고 형상이 복잡한 부위는 단순화하며, 단순화 부위의 두께는 평균값을 적용

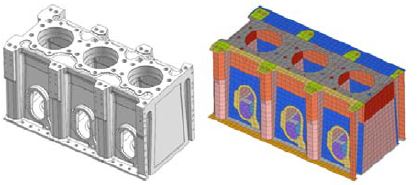

해당 부품을 3D Model로 구성하는 경우 Node 개수는 약 5만개가 소요되나, 위 기준에 따른 등가 모델링 방법을 통해 7천개 수준으로 줄일 수 있었다. Figure 4는 Cylinder Frame을 나타낸 것이다.

2.2 구동부

엔진 운전 시 하중을 전달하는 구동부는 Piston & Piston Rod, Guide Shoe, Connecting Rod 및 Crankshaft로 이뤄져 있다. 엔진의 구동부 역할은 연소실에서 폭발 시 발생하는 힘을 Crankshaft로 전달해주며, 직선운동을 회전운동으로 바꿔준다. 특히 직선 운동을 회전으로 바꿔주는 과정에서 Lateral 방향으로 하중이 발생하며, 이 하중에 의해 저속엔진의 주요 횡방향 진동 모드가 나타난다. 일반적으로 엔진 진동 해석 시 구동부의 Mass는 등가 질량으로 치환하여 메인 구조물 등에 반영 후 Frequency Response Analysis 방법으로 분석을 수행한다. 본 연구에서도 구동부는 등가 질량으로 단순화하여 1D & 0D Mass로 표현하였다. Crankshaft는 동적거동해석 S/W(AVL Excite PU)에서 생성된 모델을 기반으로 생성하였으며, Figure 5는 Crankshaft 1D 모델을 나타낸 것이다.

2.3 연소부품

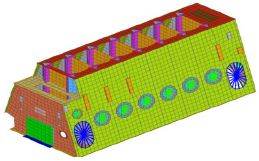

연소 및 성능 관련 부품으로는 Cylinder Liner, Cylinder Cover, Exhaust Valve Housing, Exhaust Gas Receiver, Scavenge Air Receiver, Turbo Charger 등이 있다. 대부분 상당한 중량을 차지하는 부품으로 엔진 진동 성능 평가를 위해서는 자체 강성뿐만 아니라 Compensator와 Stud 등 연결부에 대한 강성 고려가 반드시 필요하다. 앞서 수행한 메인 구조물과 동일한 방식으로 2D Shell과 1D Bar, 0D Mass 등으로 단순화하여 모델링을 수행하였다. Compensator의 강성은 단품 구조해석을 통해 도출한 각 방향 강성값을 1D Bush Element를 사용하여 모델에 반영하였다. Figure 6은 주요 연소 부품에 대한 FE Model을 나타낸 것이다.

2.4 기타부품

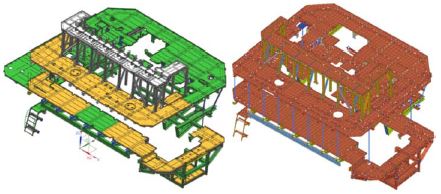

저속엔진을 구성하는 중량 부품 중 추가로 모델링이 필요한 부품으로는 작업자들의 이동 통로 및 엔진 유지/보수 작업 공간 역할을 하는 Gallery, 연료 분사 압력을 조절하는 HCU, 엔진 유압 계통에 압력을 공급하는 HPS 및 각종 Pipe 등이 있다. 특히 Gallery는 Cylinder Frame, Frame Box, Scavenge Air Receiver, Air Cooler 등 주요 부품과 연결되며, 선박탑재 시 진동 저감 장치인 Top Bracing이 설치된다. 따라서, Gallery의 강성은 엔진의 구조물의 국부진동(Local Vibration)이나 선체진동해석을 위한 모델로 활용시 모델링이 필요하며, 본 연구에서는 해석모델의 향후 확장성을 고려하여 Gallery에 대한 FE Modeling을 진행하였다. Figure 7은 Gallery Model을 나타낸 것이다.

앞서 수행한 구조 부품 외에 엔진에 장착되는 각종 케이블 및 Pipe, 작동오일 및 냉각수 등의 중량은 일부 부품의 밀도 조정을 통해 반영하였다.

3. 하중 분석

엔진에 대한 진동해석을 위해서는 시스템 모델과 함께 하중 조건에 대한 분석이 필요하다. 본 연구에서는 이재훈 등(2007)의 기구학적 관계식을 이용한 하중분석 방법을 이용하여 구동부 하중을 계산하였으며, 다물체 동역학 전용 해석 프로그램인 ADAMS를 이용하여 단기통 모델에 대해 검증을 수행하였다[7].

3.1 기구학 분석

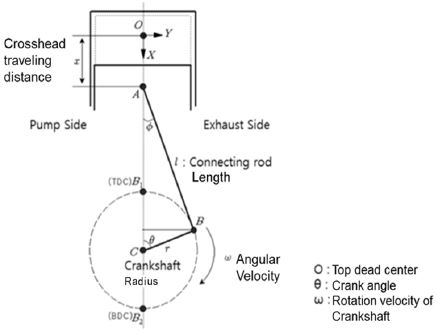

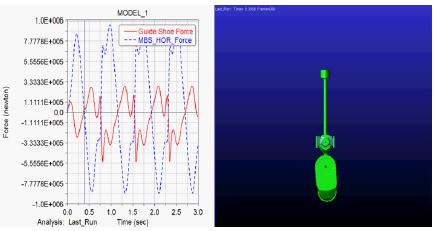

하중 분석을 수행하기 위해서는 Figure 9에 나타낸 부품들의 기구학적 특성 분석이 선행되어야 한다.

기구학 분석을 통하여 직선운동 부분의 거리, 속도, 가속도 성분을 구하면 다음 식 (1) ~ 식 (3)과 같다[8].

| (1) |

| (2) |

| (3) |

3.2 동역학 분석

주요 운동부의 반력을 구하기 위해서는 운동 및 힘에 대한 계산이 필요하다. 구동부의 운동을 2D 평면 운동으로 가정하면 지배방정식은 아래의 식 (4)와 같이 단순화 할 수 있다.

| (4) |

또한 회전 운동이 없고 병진운동만 가정하는 경우 식 (4)에서 모멘트 항목은 삭제가 가능하다. Cross Head의 반력을 구하기 위하여 다음과 같이 가정을 하였다.

- 피스톤과 실린더 라이너 사이의 마찰력은 무시함

- Crosshead만이 측벽과 접촉하며, 상하 직선운동을 지지함

- 모든 측력은 Crosshead Guide에 작용함

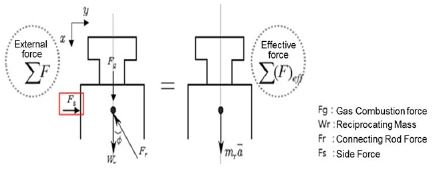

아래의 Figure 10은 위 가정에 따라 Crosshead의 반력을 구하기 위한 자유물체도를 나타낸 것이다.

Cross Head에 작용하는 위의 자유물체도를 기준으로 방향 별 하중을 수식으로 정리하면 식 (5) ~ 식 (6)과 같다.

| (5) |

| (6) |

다음으로 Main Bearing이 받는 하중에 대한 계산이 필요하며, 이를 위하여 다음과 같은 가정을 하였다.

- 크랭크 축을 중심으로 회전운동을 함

- 각속도가 일정함

Figure 11은 Connecting Rod 축선력과 Main Bearing Load 도출을 위한 자유 물체도를 나타낸다.

우선 Connecting rod에 의한 축선력을 Crank throw의 접선력과 원심력으로 나누면 아래의 식 (7)과 같다.

| (7) |

각속도가 일정하므로 접선력은 0이며, 원심력에 대해 고려하여 Main Bearing 반력을 구하면 아래의 식 (8), 식 (9)와 같다.

| (8) |

| (9) |

3.3 동역학 분석

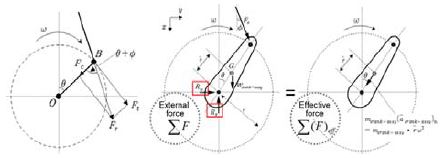

하중 분석에 있어 가장 중요한 외력은 연소실 폭발에 따른 압력 조건으로 엔진의 부하에 따라 연소실 압력은 변동이 일어난다. 본 연구에서는 시운전 시 계측한 연소실 압력 데이터를 활용하였다. Figure 12는 100% 부하에서의 연소압(Cylinder Pressure)을 나타낸 것으로 상사점은 0°, 하사점은 180°이며, 디젤엔진의 압축 착화 특성 상 최대 연소 압력은 상사점을 지난 후 발생하는 것으로 알 수 있다.

3.4 하중분석 결과 검증

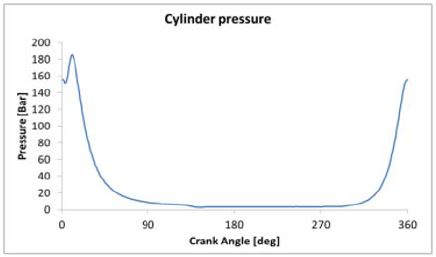

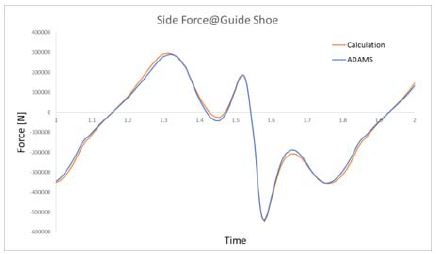

기구학 및 동역학 분석을 통해 구해진 수계산 하중의 검증을 위해 다물체 동역학 해석 프로그램인 ADAMS를 이용하여 반력 계산을 수행하였다. Figure 13은 단기통 모델에 대한 동역학 해석 모델을 나타낸 것이며, 좌측 그래프는 Guide Force와 Main Bearing에 작용하는 횡방향 하중 결과를 나타낸 것이다.

Figure 14는 Guide shoe의 횡력에 대한 동역학 해석 및 수계산 결과를 비교한 것으로 최대 2.1% 오차를 보이며, 수계산을 이용한 하중 분석이 잘 맞음을 확인하였다.

3.5 2nd Order Moment Compensator

엔진의 2차 모멘트의 고유 진동수와 선체의 Vertical mode가 근접하는 경우 Moment Compensator 적용을 통하여 진동을 저감하게 된다. 본 연구과제 대상 엔진의 경우 2nd Order Moment Compensator가 적용됨에 따라 Unbalance mass에 의한 가진력을 모델에 반영하였다.

4. 해석 및 측정결과

4.1 Mode Analysis

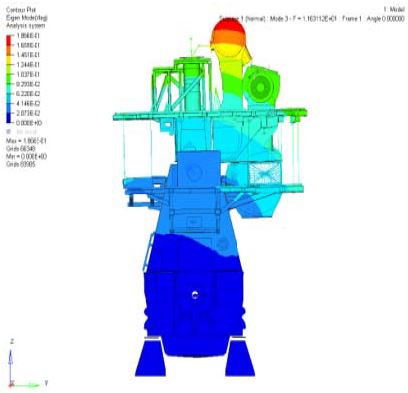

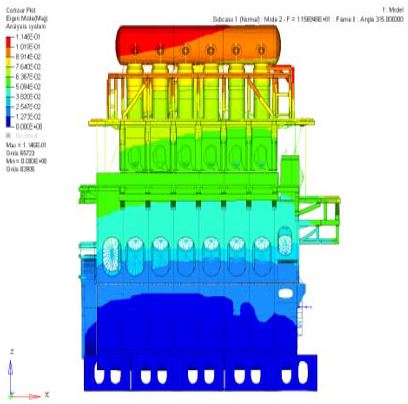

진동해석에 앞서서 엔진 Assembly 모델의 고유 모드를 확인코자 모드 해석을 수행하였으며, 저속엔진 본체의 주요 진동 모드인 L / H / X - 모드 등을 확인하였다, Table 2는 모드 해석 결과를 정리한 것이며, Outfitting Part에서 발생하는 Minor한 진동모드는 제외하였다. 결과를 살펴보면 횡방향 진동에 지배적인 영향을 미치는 성분인 H-Mode는 11.6Hz이며, L-Mode는 12.5Hz이다. 그리고 20Hz 이상에서는 주로 Gallery 부품의 Local모드가 지배적으로 나타났다.

Figure 15 ~ Figure 16은 엔진 본체의 주 진동모드인 H-Mode와 L -Mode의 모드 형상을 나타낸 것이다.

4.2 Non-Linear Transient Analysis

시스템에 대한 진동 해석 방법은 Frequency Domain에서의 Response Analysis 방법과 Time Domain에서의 Transient 해석 방법으로 나눌 수 있다. 본 연구에서는 Time Domain에서 시스템의 진동을 평가하는 방식 중 하나인 Modal Transient Analysis 방법으로 접근하였다.

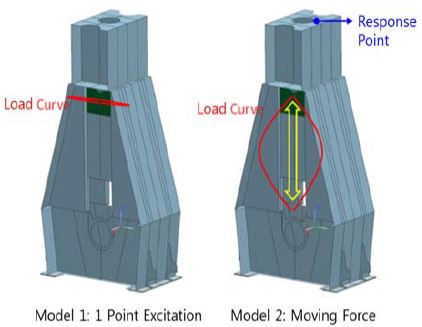

Modal Transient Analysis는 모드 중첩법을 사용하여 구조물의 응답을 구하는 해석 방법으로 대형 모델 해석에 적합한 방식이다. 단, Node 기반이 아닌 Modal 기법 적용에 따른 선형화로 비선형적 특성 반영에 어려움이 따른다. 이에 따라 Modal transient Analysis로 접근하기 위해서 Guide Shoe의 이동과 함께 작용하는 횡방향 하중 고려가 불가함에 따라 본 연구에서는 Guide Shoe가 일정한 위치에 고정된 형태로 진행하였으며, Figure 17의 단순 모델을 대상으로 방법론에 대한 검증을 실시하였다.

아래의 Figure 18은 일점(Single Point) 가진과 다점 가진(Moving Force)에 의한 응답을 나타낸 그래프이며, 오차는 +/1% 이내로 잘 일치하였다. 즉, 1점 하중 가진 방법의 타당성을 확인할 수 있다.

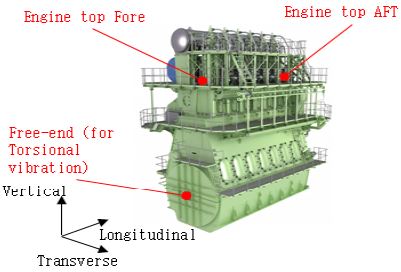

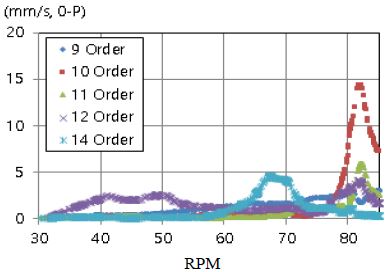

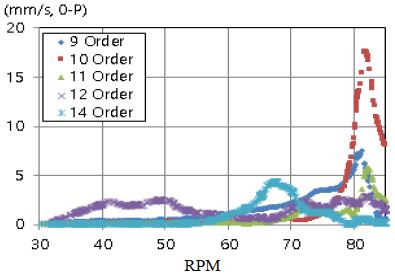

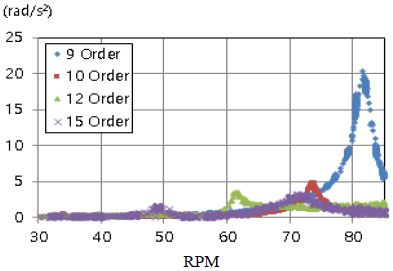

해석 결과의 검증을 위하여 MDT 6G60ME-C 엔진을 대상으로 Figure 19와 같이 엔진 Fore & Aft의 각 1개 위치에서 엔진 본체진동의 속도 성분을 측정하고 엔진의 Free-end에서 Encoder를 이용하여 크랭크샤프트의 비틀림 진동의 각속도를 각각 측정하였다[9]. Figure 20 ~ Figure 22은 주요 차수의 진동 측정 결과를 보여주고 있다.

엔진 본체진동은 9, 10차 성분에서 높은 진동값이 측정되었으며, 비틀림 진동의 경우 9, 10, 12차가 주요진동 차수 성분으로 확인되었다. 진동 측정결과 엔진본체 1, 2차 모드의 고유진동수는 각각 810, 952 cpm으로 확인되었으며, 비틀림 진동의 1, 2절 고유진동수는 각각 738, 1065 cpm 으로 확인 되었다. Table 3, Table 4는 측정된 엔진본체 및 비틀림 고유진동수를 바탕으로서 엔진 본체 및 크랭크샤프트 비틀림 진동의 주요 공진회전수를 산출한 결과이다.

측정을 통해 산출한 공진회전수에 근거할 때 엔진본체에서 측정된 10차 진동은 엔진본체 고유진동수 성분임을 확인 할 수 있으나, 9차 진동의 경우 산출한 공진회전수는 90 rpm인데 반해 측정된 9차 진동의 공진회전수는 82rpm으로 상당한 차이가 있음을 알 수 있다.

엔진 본체 및 축계 비틀림 진동 측정 데이터를 통해 분석한 결과 측정된 엔진본체 9차 공진회전수(82.0rpm)와 비틀림 진동의 1절 9차 성분의 공진회전수(82 rpm)가 일치함을 확인 할 수 있었으며, 진동의 발생 경향 또한 유사한 것으로 확인되었다.

따라서, 엔진 본체에서 측정된 9차 진동은 축계 비틀림 1절 9차 진동에 의해 발생된 기진력(Guide Force)에 의한 엔진본체와 축계 비틀림 연성진동으로 추정 된다[10].

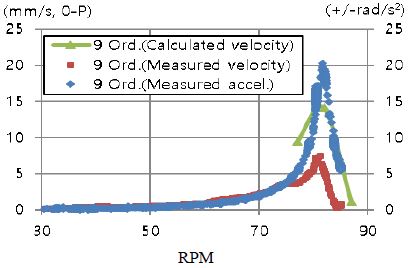

FEM 모델을 활용한 엔진본체 진동해석은 앞서 추정한 비틀림 진동에 의한 연성 효과 검증을 위해 비틀림 진동 계산 및 측정을 통해 확인된 주 기진력인 9차 성분의 공진회전수(82rpm)를 중심으로 +/- 5 rpm(즉, 77, 82, 87 rpm) 에서 각각 과도진동해석 (Transient Analysis)을 수행하였다.

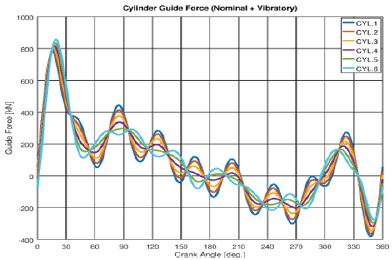

Figure 23은 과도진동해석에 사용된 각 실린더별 Guide Force를 나타낸 것으로 이는 실린더폭발압력, 구동품 Mass에 의한 관성력 성분에 비틀림 진동에 의해 발생하는 Guide Force 성분을 포함한 값이다[11].

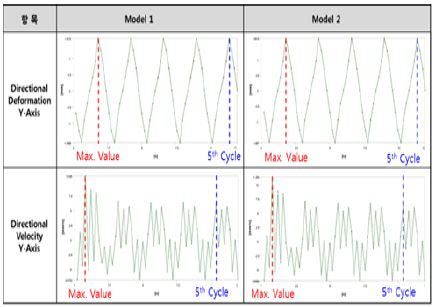

Figure 24는 비틀림 진동에 의한 가진력(Guide Force)을 고려한 과동진동 해석수행 결과와 측정된 본체 및 비틀림 진동을 나타낸 것이다. 해석결과 최대 공진점은 81.5 rpm 부근으로 확인되며, 이는 비틀림 및 엔진본체 진동의 공진점과 일치함을 확인 할 수 있다. 하지만, 측정된 본체진동의 진동값 대비 해석된 진동값은 약2배의 차이가 발생하였으며, 이는 엔진본체 Foundation의 댐핑 및 크랭크샤프트의 비틀림 진동에 의해 발생하는 엔진 기진력(Guide Force) 산정의 차이로 판단된다. 즉, 비틀림 진동에 의해 야기되는 엔진기진력 산출시 전달손실에 대한 고려가 필요하나, 전달손실에 대한 이론적 고려의 한계로 본 해석에서는 100% 하중을 기준으로 기진력(Guide Force)을 계산하였다. 추후 이에 대한 추가 연구가 필요할 것으로 판단된다.

5. 결 론

본 연구에서는 엔진구조물의 진동해석 모델 생성을 위한 엔진주요 구조 및 구동품들에 대해 모델링 간략화 기법을 활용하여 해석모델을 생성하고 3D 모델링 해석결과와 비교/검증을 통해 모델에 대한 정합성을 확보하였다. 또한, 강제진동해석을 통해 계산된 엔진본체 진동응답과 공장 시운전시 측정된 진동 응답 결과를 상호 비교 검증함으로써 해석모델의 신뢰성을 확보하였다.

본 연구를 통해 확인된 결과를 정리하면 다음과 같다.

- (1) 복잡한 주물품에 대해 간략화 기법 적용한 진동 해석 모델 작성방법을 제시하였으며, 이를 통해 해석 신뢰성 확보 및 해석 시간 단축이 가능하였다.

- (2) 엔진 운전 중 발생하는 관성력 및 비틀림 진동에 의한 기진력을 고려한 엔진 본체 진동해석 및 측정 결과 주요 진동모드의 고유진동수는 충분한 해석정확도를 가짐을 확인하였으며, 이는 엔진 본체 및 선체진동해석 수행을 위한 해석모델로 충분한 정합성을 가지는 것으로 판단된다.

- (3) 엔진본체 및 비틀림 진동 측정을 통해 축계 비틀림에 의한 본체 진동 연성효과를 확인하였으며, 이러한 연성진동 해석을 위한 방법론을 제시하였다. 하지만, 강제 진동해석을 통해 계산된 진동값과 측정된 값의 차이는 추후 엔진 Foudation의 댐핑 및 기진력 산출 방법에 대한 추가 연구를 통한 정확도 향상이 필요할 것으로 판단된다.

References

- MAN Diesel & Turbo (MDT), Engine Selection Guide, Vibration Aspects, p7.01-7.12, (1993).

- K. S. Kim, Vibration control of ship, TSCF 2016 Shipbuilders Meeting, (2016).

- American Bureau of Shipping (ABS), Guidance Notes on SHIP VIBRATION, (2006), (Updated January 2015).

- Bureau Veritas (BV), Part E Additional Class Notations, Rules for the Classification of Steel Ships, (2016).

- Det Norske Veritas(DNV), Vibration Control in Ships, (1985).

- J. H. Lee, J. H. Choi, J. R. Cho, and I. S. Lee, “Kinematic study for the structural analysis of the frame box of vessel engines”, Journal of the computational structural engineering institute of Korea, vol. 20(no. 5), 99. p565-572, (2007), (in Korean).

- H. J. Jeon, and U. K. Kim, Mechanical Engineering, Hyosung Publishing Co., p173-174, (1999), (in Korean).

- International Organization for Standardization(ISO), ISO 6954-2000 Mechanical vibration – Guidelines for the Measurements, reporting and evaluation of vibration with regard to habitability on passenger and merchant ships, (2000).

- D. C. Lee, J. S. Kim, and J. H. Kim, “A study on main engine X-mode vibration phenomenon due to 2nd node torsional vibration of marine propulsion system”, Transactions of the Korean Society for Noise and Vibration Engineering, vol. 23(no. 9), p806-813, (2013), (in Korean).

-

D. C. Lee, S. H. Kim, and J. D. Yu, “Theoretical analysis on transient torsional vibration of two stroke low speed diesel engines”, Journal of the Korean Society of Marine Engineering, vol. 31(no. 3), p207-214, (2007).

[https://doi.org/10.5916/jkosme.2007.31.3.207]