End-of-line 화염방지기 성능시험에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 End-of-line 화염방지기의 성능시험에 관한 연구를 수행하였다. 화염방지기는 안전장비로 국제규격을 바탕으로 시험설치를 하고, 요구되는 시험 중 폭연에 대한 역화성능과 endurance burning 시험을 실시하고 그 결과를 분석하였다. 가스그룹 IIA를 기준으로 설계된 제품을 적용하였다. Endurance burning 시험에서는 두 가지 가스조건으로 시험하여 그 결과를 비교하고, 계측된 온도특성의 변화를 상세히 분석하였다.

Abstract

In this study, the performance test of the end-of-line flame arrester has been studied. The test was in accordance with the international standards on flame arresters as protective systems. Flashback performance and endurance burning tests were conducted. The product was applied to gas group IIA. In the endurance test, two gas conditions were tested. Subsequently, the results were compared, and the changes in the measured temperature characteristics were analyzed in detail.

Keywords:

Flame arrester, Flashback, Deflagration, Gas group, Protective system키워드:

화염방지기, 역화, 폭연, 가스그룹, 안전 장비1. 서 론

최근 해양 플랜트 뿐만 아니라 모든 산업에서 안전에 대한 관심이 꾸준히 증가하고 있으며, 이에 따른 연구가 지속되고 있다. 그 중에서도 화염방지기는 해양 플랜트 내에서 많이 사용되고 있는 제품이며, 2016년 9월 국제방폭규격(IECEx)에서 안전 필수 요건으로 추가함으로써 그 중요성이 점점 커지고 있는 추세이다[1].

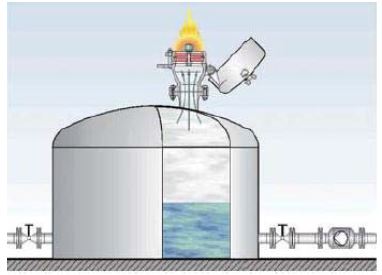

육/해상용 플랜트의 탱크 또는 pipeline 내부는 가공 전후 발생하는 가연성 가스로 인해 언제나 폭발의 위험성을 안고 있다. 이 때 외부에서 화염 또는 폭발이 발생하여 통기관 내부로 전파되는 경우, 연쇄 폭발로 인한 큰 산업재해를 야기 할 수 있다. 화염방지기는 이러한 연쇄 폭발을 방지하기 위하여 사용하는 하나의 안전장치이다. 이러한 화염방지기 중에서 End-of-line 화염방지기는 가연성 액체를 저장하는 탱크를 충전할 때 가연성 증기가 통기관을 통해서 배출되는데, 배출되는 가연성 가스가 외부 spark 또는 외부 화염 등 어떠한 원인에 의해 인화될 수 있다. 이 통기관에 End-of-line 화염방지기를 설치하면 화염이 통기관을 통해서 탱크내로 유입되어 폭발하는 위험을 피할 수 있다. 따라서 화염방지기는 인화할 우려가 있는 가연성 가스나 증기를 취급하는 프로세스나 플랜트의 tank의 vent에는 필수적으로 설치해야하는 안전기구이다. 특히 화학 플랜트에서는 여러 가지 설비가 탱크에서 배관으로 상호 연결되어 있는 경우가 많기 때문에, 하나의 설비에서 폭발이 발생했을 때 다른 설비에 폭발이 전파되어 확대되지 않도록 화염방지기를 설치해야한다.

이러한 화염방지기에 대한 선행연구는 전문연구기관에서 지속적으로 연구되고 있다[2]-[5]. Zakal은 과 산소 조건에 화염방지기에 미치는 영향을 시험적으로 분석하여 산소농도의 변화에 따른 maximum experimental safe gap(MESG)를 도출하였다[2]. Okawa는 새롭게 개발된 In-line 방식의 폭굉방지기의 시험연구를 수행하였다[3]. H. I. Joo et al.는 소재적용을 위해 ceramic foam에 대한 소염특성을 연구하였다[4].

본 연구에서는 탱크나 파이프의 말단에 설치되는 End-of-line 화염방지기의 성능시험연구를 하였다. 규격에서 요구되는 성능시험 조건인 역화시험(flashback test)과 지속적인 화염에 대한 내성을 평가하는 endurance burning 시험을 실시하였다. 시험방법을 정립하고 필요한 시험설치에 대한 연구가 진행되었으며, endurance burning 시험의 결과에 대한 세부적인 분석과 가스에 따른 특성을 비교하였다. 특히, 화염방지기의 위치별 온도전이 특성을 상세히 분석하였다.

2. 본 론

2.1 화염방지기 개요

화염방지기는 가연성 가스가 유통되는 부분에 좁은 세격을 가진 연소 차단용 금속판을 이용하여 화염이 접촉되었을 때 벽면의 접촉과 열전도에 의해 급속히 열을 빼앗아 그 온도를 발화온도 이하로 낮아지게 하는 장치이다.

가연성 가스로 가득 찬 배관이나 탱크에서는 내부에서 점화하게 되면 일반적으로 연소 → 폭연 → 폭굉의 과정으로 발전한다. 이러한 폭발 과정으로 인한 위험상태를 해소하기 위해 초기 폭발단계에서 화염의 전파를 저지할 목적으로 사용하는 안전장치이다[6].

화염방지기를 설치위치에 따라 End-of-line 화염방지기와 In line 화염방지기로 분류할 수 있다. In line 방식의 경우 파이프라인 내에 설치하는 화염방지기로 내부에서 폭발이 발생한 경우에 폭연 또는 폭굉을 저지하는 역할을 한다. End-of-line 방식은 Figure 1과 같이 가연성 액체를 저장하는 탱크에 설치하여 외부의 화염이 내부로 전이되지 않도록 하는 역할을 수행한다.

대부분의 화염방지기는 가스와 증기를 통과 가능하지만 화염이 통과하기에는 좁은 세격과 세공의 집합체로 구성된다. 화염방지기 내로 들어간 화염은 반대쪽으로 전파되지 않도록 세격에서 소염되어야 한다. 즉, 화염방지기는 공정과 탱크, 장치류에 대하여 가스, 증기의 폭발성 혼합물의 화염이 무한정 전파되는 것을 방지하는 기능을 하는 것이다[7].

End-of-line 화염방지기는 tank 끝의 vent와 같은 지점에 설치하기 때문에 쉽게 설치를 할 수 있다. 폭발이 일어나거나 보수작업에 의해 손상을 입었을지라도 끝단에 설치되어 있기 때문에 쉽게 교환이 가능하다. 즉, 방호되는 공정 범위에 비하여 저렴한 유지비로 안전성을 증가 시킬 수 있다[8][9].

2.2 화염방지기의 시험 요구사항

ISO 16852:2016 규격은 화염방지기의 성능시험과 관련된 규격이다. 그 중 End-of-line 화염방지기와 관련하여 3가지의 시험을 필수로 규정하고 있다. 유량시험, endurance burning test, End-of-line 폭연시험(flashback test)이다. 유량시험은 화염방지기의 시험 전후의 변형을 식별하기 위한 test이다. 첫 번째 시험 유량계측을 통해 엘레멘트의 압력 강하를 확인 할 수 있으며, 압력 강하를 통해 엘레멘트의 변형이 발생했는지 확인이 가능하다. 두 번째 시험 End-of-line deflagration test를 통하여 화염방지기가 폭발압을 버틸 수 있는지 확인할 수 있다. 세 번째 시험인 endurance burning test를 통해 화염방지기가 pilot flame 에 대해 규정한 시간 동안 버틸 수 있는지를 확인 할 수 있다[6].

2.3. End-of-line 폭연시험(Flashback test)

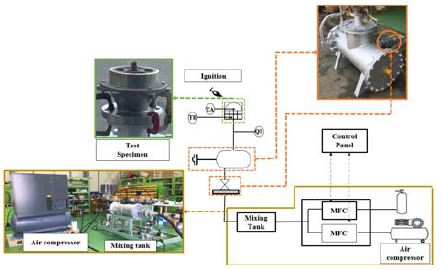

Figure 2는 End-of-line 화염방지기를 시험하기 위한 장치의 구성이다. 가스-공기의 혼합가스를 제조하기 위한 혼합탱크와 압축기를 통하여 공급되는 혼합가스를 일정량으로 공급하기 위한 질량유량 제어기를 사용하였다. 또한 폭발 발생 후 시험 장비로의 역화를 방지하기 위해 인증 받은 화염방지기를 설치하였다. 또한 계측해야할 물리량이 역화여부이므로 시험시료 하부에 화염감지기를 설치하였다. 역화여부는 이 화염감지기의 신호와 탱크 측면에 설치된 얇은 격판의 파손여부로 판단할 수 있다. 규격에 따라 점화장치는 원격제어가 가능한 점화장치를 사용하였으며, plastic bag 내에서 폭발을 일으키기 위한 점화장치 지지대를 제작하였다. 많은 양의 프로판(C3H8)과 에틸렌(C2H2) 가스를 사용하는 경우 가스와 레귤레이터의 입구가 빙결되는 현상이 발생하여 이러한 현상을 해소하기 위해 기화기를 사용하였다. 최종 안전 점검을 위해 밸브에 리미트 스위치를 설치하여 밸브가 완전히 닫히지 않은 상태에서 점화를 일으킬 수 없도록 구성하여 안정성을 확보하였다. 또한 시험에 사용된 화염방지기는 독일 IBExU 시험소에서 Explosion Group IIB에 대한 ATEX 인증을 진행할 제품으로 시험을 진행하였다.

End-of-line 화염방지기의 폭연시험(flashback test)의 절차는 다음과 같다.

- 1) 화염방지기(시료)와 탱크 결합

- 2) 가스혼합장치 연결 및 점검

- 3) 온도 센서, 화염감지기 설치 및 점검

- 4) 점화장치 설치

- 5) Plastic bag 설치

- 6) 혼합가스 주입 및 농도 측정

- 7) 점화

- 8) 결과분석

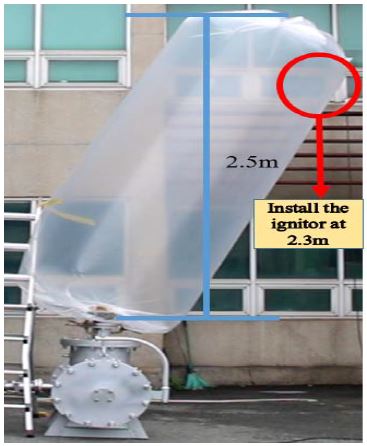

ISO 16852:2016 규격에서 End-of-line deflagration test의 경우 시험을 총 6회 진행할 것을 규정하고 있다. 점화장치의 설치 위치는 화염방지기(시료) 상부 0.3m, 1.3m, 2.3m에서 각각 2회 씩 점화해야하고, 모두 역화가 발생하지 않아야 한다. plastic bag은 ∅ ≧ 1.2m, length ≧ 2.5m, thickness ≧ 0.05mm 규격을 갖는 비닐을 제작하여 사용했다. 농도 확인은 gas mixing tank를 통해서 가스가 공급되고 장비 전체에 gas 누설이 발생하지 않음을 확인하고, plastic bag 내부는 일정시간이 지나면 농도 평형을 이루게 됨을 이용하여 비닐에 작은 구멍을 내어 교정 받은 가스 디텍터를 이용하여 농도를 측정했다. 또한 폭발압력은 따로 측정할 필요는 없다. 폭발압력을 측정하지 않는 이유는 end-of-line test에서는 폭굉이 발생할 수 있는 조건이 만들어지지 않기 때문이다. 화염감지기의 정상작동 여부에 대해서는 설치 전 화염을 인가하여 labview system을 통해 확인할 수 있었다. 가스의 농도는 각 가스그룹에 따라 사용 할 수 있는 순도, 농도가 지정되어 있으며 그 내용은 아래 Table 1과 같다.

각각의 explosion group에 따라 gas 종류와 농도를 결정하여 plastic bag 내부를 Table 1의 mixture gas 농도로 조성한 후 안전 점검을 실시하고 점화하여 역화를 감지한다[6].

End-of-line 폭연시험은 4 inch 화염방지기를 이용하여 시험을 진행하였다. 시험은 2.3.2의 시험절차에 따라 진행하였다. End-of-line 폭연시험은 화염방지기가 외기의 순간적인 폭발과 그 폭발 압력을 견딜 수 있는지와 탱크 내 역화를 방지하는 기능을 검증하는 시험이다. Figure 3은 시험설치가 완료된 상태를 보여주는 것이다. 하부의 탱크와 상부의 plastic bag은 혼합가스로 채워져 있고, 대기압 상태이다. Figure 4는 외부의 plastic bag 내부에 점화를 실시하여 폭발이 발생하는 장면이다. Figure 5는 화염감지기의 기록이며 화염이 감지되지 않았음을 알 수 있다. 또한, 탱크 측면의 격판이 파손되지 않아 역화되지 않았음을 알 수 있다.

2.4. End-of-line endurance burning test

2.3.1의 시험장비와 더불어 동일한 농도로 일정한 유량을 공급할 수 있어야 하고, 압력 및 온도를 측정해야 한다. 일정한 유량을 공급하기 위하여 2.3.1과 같이 질량유량 제어기를 사용하여 일정한 유량을 공급하였다. 계측해야 할 물리량은 화염방지기 상/하부의 온도와 역화여부이다. 온도는 저온부터 고온까지 범위가 매우 넓기 때문에 K type wire type을 사용하고 열에 강한 inconel 재질을 사용하여 온도센서를 구성하였고, 2.3.1과 같은 화염감지기를 사용하여 역화여부를 확인 할 수 있으며 안전 장비도 동등하게 구성하였다.

End-of-line 화염방지기의 endurance burning 시험은 외기에 화염이 발생하였을 시, 2시간 이상 역화 없이 화염방지기가 기능하도록 하는 요구조건에 대한 검증시험이며 아래와 같은 절차로 진행된다.

- 1) 화염방지기(시료)와 탱크 결합

- 2) 가스혼합장치 연결 및 점검

- 3) 온도 센서, 화염감지기 설치 및 점검

- 4) 혼합가스 주입 및 농도 측정

- 5) 화염방지기 상부 점화 (연소)

- 6) Critical volume rate 결정 시험

- 7) 2시간 연소시험

- 8) 결과분석

ISO 16852:2016 규격에서 endurance burning 시험의 경우 시험을 2시간 동안 진행할 것을 규정하고 있다. 본 시험은 유량이 중요하다. 이는 유량에 따라 엘레멘트에 화염이 맺히는 부분이 달라지기 때문에 유량과 엘레멘트의 위치에 따라 온도 차이가 발생하기 때문이다.

규격에서는 (volume flow rate leading to maximum temperature) 유량으로 시험을 하도록 권장하고 있다. 이란 평상시 온도에서 20℃의 온도를 가장 빠르게 올린 유량을 뜻한다. 을 결정하기 위해서 세 번의 시험이 필요한데, (critical volume flow rate), 0.5, 1.5를 측정해야한다. 이렇게 측정된 으로 2시간의 시험을 진행해야 한다. 또한 시험 진행에 앞서 mixture gas의 농도를 확인해야 한다. 확인 방법은 test tank의 압력해소를 위해 설치해 둔 소형 플랜지를 통해 portable gas detector를 이용하여 농도를 확인하고, 다음 Table 2에 따라 mixture gas의 농도를 조성해야한다.

이 시험에서 최종적으로 확인해야 할 결과는 세 가지가 있다. 역화 여부, rain cap의 정상적 open 그리고 온도의 안정화 이 후 10분 동안 ± 5℃의 변화가 발생했는지를 확인 하는 것이다. 이 때 10분간 ± 5℃이상의 변화가 발생 했다면 2시간 동안 역화가 되지 않았을지라도 시험을 실패로 간주하게 된다. 이 결과는 엘레멘트 주변으로의 열전달이 제대로 일어나지 않았다는 방증이 되기 때문에 2차 폭발 사고를 일으킬 수 있음을 유추할 수 있기 때문이다[6].

Endurance burning 시험의 경우 3inch와 6inch 화염방지기를 이용하여 시험을 진행하였다. 시험은 2.4.2의 표준 시험절차에 따라 진행하였다. 또한, IIA 그룹으로 설계된 화염방지기를 이용하여 IIB 그룹에 해당하는 에틸렌 조건에서 시험을 하여 비교분석 하였다. Figure 6은 endurance burning 시험을 위한 설치상태이다. 하부의 사진은 화염방지기 상부(unprotected side)와 하부(protected side)의 온도센서 취부를 나타낸 것이다.

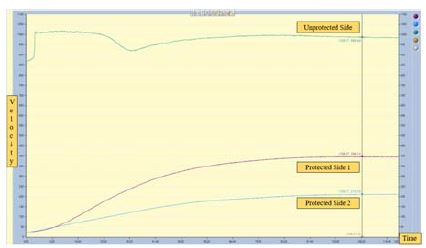

Figure 7을 통해 6 inch 화염방지기의 IIB에 대한 결과를 확인할 수 있으며, Figure 8을 통해 3inch 화염방지기의 IIA에 대한 시험 결과를 확인 할 수 있다.

Figure 7의 시험결과를 다음과 같이 분석할 수 있다. 이 시험 결과를 얻기 전 시험유량을 결정하기 위해 0.5, , 1.5 조건에서 온도상승에 대한 시간을 측정하였다. 0.5의 유량으로 시험하였을 때 20℃의 온도를 상승시킬 때 걸린 시간이 280초, 의 유량으로 시험하였을 때에는 245초 1.5의 유량으로 시험하였을 때에는 340초의 시간이 걸렸다. 따라서 온도를 가장 빠르게 올린 의 유량이 가장 최악의 조건이라 판단하여 의 유량을 으로 결정하였다. 본 시험에서 대상 화염방지기는 60분경 역화가 발생하여 2시간을 버텨내지 못했다. 우선 가장 위쪽의 그래프(unprotected side)는 최초 온도가 950℃에서 시간에 따라 점점 온도가 하락하고 있는 것을 확인할 수 있다. 이는 엘레멘트 상단 부분에 화염이 최초로 맺혔다가 화염이 점차 엘레멘트 안쪽으로 점점 전이되고 있음을 방증하는 것이다. 온도의 전이를 막을 수는 없지만 엘레멘트 설계를 통해 소염특성을 확보하여 지연시켜야 한다.

하단 부 세 개의 그래프(protected side)를 보면 가장 아래쪽의 sensor 2를 제외하고 화염이 안정화되는 부분을 찾을 수 없다. 특히 sensor 4 그래프는 #1과 같이 2회의 온도 점프 구간이 발생하는 결과를 볼 수 있다. 엘레멘트 부분별로 유량의 차이가 발생하게 되고 이는 급격한 온도 상승으로 연결되어 엘레멘트에 열 변형이 발생하며 엘레멘트가 재배열되어 하늘색 그래프의 위치로 열이 집중된 것으로 분석 할 수 있다. 이것은 엘레멘트 주변으로 열이 제대로 전달되지 않아 발생하는 현상으로 판단되며 그래프가 겹치는 부분에서 protected side로 화염이 전이되어 역화가 일어남을 확인 할 수 있다. #2에서와 같이 sensor 1과 sensor 4의 온도가 거의 동일하게 나타나게 되는데 이는 하부까지 화염이 전이되어 나타나는 현상이다.

Figure 8은 propane gas(gas group IIA)로 진행한 결과 그래프이다. 초기 5분간의 unprotected side의 온도 변화는 을 찾는 과정이다. 0.5, , 1.5으로 시험을 하여 가장 최악의 조건인 1.5으로 시험을 진행하였으며 이 때 온도가 1,000℃ 이상임을 알 수 있다. Protected side의 1,2번 온도 센서를 확인하면 66분경 온도의 안정화가 나타났으며 10분당 5℃ 이상의 변화가 없는 것을 확인 할 수 있고 이는 엘레멘트 외부로 적절한 열전달이 일어나고 있다는 것을 분석할 수 있다. 특히, 소염특성이 양호하여 외부의 화염온도와 화염방지기를 통과한 내부의 온도차가 2시간 이후에도 크게 나타나 역화되지 않고, 화염이 외부에만 머물고 있음을 알 수 있다.

2.5. 화염방지기의 국제 인증 절차 및 동향

화염방지기의 국제적 인증은 ATEX가 있다. ATEX는 유럽 EU 회원국 간에 폭발위험지역에서 사용하는 전기기계 및 기구에 대한 공통의 법령(Directive 94/9/EC)을 제정하여 각 국가별로 실시되던 별도의 인증 제도를 통합하여 유럽 연합 내에서 공통된 기준과 하나의 인증서로 무역을 허용하는 인증제도이다.

제품 제조사의 입장에서 ATEX 인증 절차의 순서도를 정리하면 1) 서류제출, 2) 신청(or 계약), 3) 설계에 대한 평가, 4) 제품시험 및 평가 시행, 5) ExTR(적합성 시험성적서)발행, 6) 종합평가 7) CoC(적합성인증서) 발행의 순서가 완료되어야 ATEX 인증서를 획득할 수 있다.

최근 화염방지기는 Safety Device로 주목받고 있다. 특히 방호되는 공정 범위와 비교하여 저렴한 유지비로 안전성을 크게 증가시킬 수 있기 때문이다. 이러한 점에 주목한 IECEx에서도 2016년 9월 OD(Operational Document)280을 통해 flame arrester 분야를 추가하여 전 세계적으로 flame arrester의 필요성이 점점 부각되고 있는 추세이다. 특히, 해양플랜트에서는 ATEX 인증과 더불어 선급을 통한 인증을 통해 더욱 까다로운 인증 절차를 요구하고 있다. 또한, BAM, HES, FTZU, IBExU 등 위험성평가를 실시하는 국립 연구소에서도 위험성평가와 더불어 폭발시험을 실시하여 폭발방지기의 성능평가를 실시하고 있다.

3. 결 론

End-of-line 화염방지기는 탱크 외부 vent의 안전을 지켜주는 장치이다. 가연성 물질을 취급하는 해양플랜트에 사용되는 안전 장비로서 무엇보다도 성능에 대한 인증 절차가 필요하다. 본 연구에서는 End-of-line 화염방지기의 성능시험에 대하여 고찰하였다.

절차의 수립에 앞서 규격분석을 통해 필요한 장비 구성을 검토하였고, 그 검토 결과를 통해 장비를 구성할 수 있었다. 공기와 가스의 적절한 혼합을 위해 탱크와 질량유량 제어기를 이용하였다. 규격에 근거한 End-of-line 화염방지기의 세부시험절차와 조건을 수립하여 제시하였다. IIA 조건에서의 폭연시험으로 대상 화염방지기의 성능을 검증하고 분석하였다. 특히, End-of-line 화염방지기의 endurance burning 시험을 두 가지 모델에 대해 각기 다른 가스조건으로 시험하여 성공한 상태와 실패한 상태의 특성에 대해 세부적으로 고찰하였다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원의 “조선해양기자재 장수명 기술지원센터 구축”으로 수행된 연구결과 입니다.

References

- IECEx Operational Document 280 Edition 1.0, 2016.

- S. Zakel, S. Henkel, F. Stolpe, M. Beyer, and U. Krause, “Flame arrester performance at increased oxygen concentration”, 26th ICDERS, (2017).

-

Y. Okawa, S. Asano, C. Youn, S. Ikeda, and T. Kagawa, “Experimental research on a newly developed detonation flame arrester”, SICE Annual Conference, (2008).

[https://doi.org/10.1109/sice.2008.4654819]

-

H. I. Joo, K. Duncan, and G. Ciccarelli, “Flame-quenching performance of ceramic foam”, Combustion Science and Technology, vol. 178(no. 10-11), (2006).

[https://doi.org/10.1080/00102200600788692]

-

M. H. Mat Kiah, and R. M. Kasmani, “Experimental study on premixed flame acceleration in closed pipe”, Jurnal Teknologi, (2013).

[https://doi.org/10.11113/jt.v62.1322]

- ISO 16852:2016 Flame Arresters-performance Requirements, Test Methods and Limits for Use, 2016.

-

S. I. Lee, “Estimation of explosion risk potential in fuel gas supply systems for LNG fuelled ships”, Journal of the Korean Society of Marine Engineering, vol. 39(no. 9), p918-922, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.9.918]

- N. W., Flame proof Engineering, Seoul, Koea, Shinkwang, (2009), (in Korean).

-

Stanley S. Grossel, Deflagration and Detonation Flame arresters, Newyork, USA, A CCPS CONCEPT BOOK, (2002).

[https://doi.org/10.1002/9780470935651]