분사액적 분포특성 향상을 위한 충돌면의 분석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

배기가스에 대한 환경규제가 점차 강화됨에 따라 연소기로부터 배출되는 유해배기에 대한 저감기술이 개발되고 있다. SCR과 스크러버는 대표적인 선박배기저감기술로서 세정수를 분사하여 질소산화물과 황산화물을 저감하는 장치이다. 이러한 장치의 핵심기술은 분사된 액적의 분포특성을 향상함으로써 액적과 배기가스의 반응을 최대로 하는 것이다. 본 논문은 세정수의 분포를 최적화하기 위하여 충돌분무기술을 세정수 분사노즐에 적용하였으며 분사노즐 전방에 위치한 충돌벽면의 위치와 크기에 따른 분사액적의 거동을 분석하였다. 계산 조건은 충돌면이 없는 경우과 충돌면의 반경이 0.1 ~ 2.5 mm인 경우 및 노즐 홀과의 거리가 3 ~ 7 mm인 경우로 하였다. 분석결과 충돌분무가 충돌면이 없는 경우보다 매우 넓은 액적분포를 나타냈으며, 충돌면이 작을수록 액적이 아랫방향으로 분포하였고 충돌면이 클수록 반경방향으로 분포하였다. 전체공간에 넓게 분포하는 최적의 조건은 충돌면의 반경이 0.2 mm이고 충돌면의 거리가 3 mm인 경우로 판단된다.

Abstract

As the environmental regulations for exhaust gases are gradually strengthened, many techniques for reducing the exhaust gas emitted from a combustor have been developed. Selective catalytic reduction(SCR) and scrubbers are representative ship exhaust emission reduction technologies, which reduce nitrogen oxides and sulfur oxides by injecting cleaning water. The core technology of these devices is to maximize the reaction of droplets with the exhaust gases by improving their distribution characteristics. In this study, an impingement spray technology was applied to the cleaning water injection nozzle to optimize the distribution of cleaning water, and the behavior of the spray droplets according to the position and size of the impingement wall, which is located in front of the injection nozzle. The wall radii of 0 mm (no-wall) and 0.1 to 2.5 mm, and the wall distances from 3 to 7 mm were tested. The results of the analysis showed that the impaction spray droplets were distributed much wider than those in the case of the no-wall. The droplets were distributed in the downward direction when the wall was smaller, and radially when the wall was larger. The optimum condition under which the droplets were widely distributed in the entire space was when the impingement radius was 0.2 mm and the distance was 3 mm.

Keywords:

Nozzle, Spray, Impaction키워드:

노즐, 분사, 충돌1. 서 론

배기가스에 대한 환경규제가 점차 강화됨에 따라 연소기에서 배출되는 배기저감을 위한 많은 기술이 개발 되고 있다. SCR과 스크러버는 대표적인 선박배기저감기술로서 요소수와 세정수를 분사하여 질소산화물과 황산화물을 저감한다. 이러한 장치의 핵심기술은 분사된 액적의 분포특성을 향상함으로써 액적과 배기가스의 반응을 최대로 하는 것이다. 액적의 분무특성을 향상하기 위한 기술은 연소실 내부의 연소특성을 개선하기 위하여 발전하였으며 이에 따라 연료 분사 노즐의 형상개선, 노즐 홀 수 변화, 엔진 압축비, 연소실 형상 등의 연구가 진행되었다. W. H. Yoon et al. [1]은 노즐형상을 바꾸어 연료소비율을 감소시키지 않으면서 질소산화물 발생률을 저감시키는 연구를 하였다. 또한 액적의 미립화를 향상시키기 위한 방법으로써 진동 발생장치로부터 고진동수의 전기에너지를 같은 진동수의 기계에너지로 변환시키며 액체의 미립화를 향상시키는 연구를 수행하였다[2].

한편, 노즐 자체를 개선하는 방법과는 다르게 노즐에서 분사 후 돌출된 충돌면에 분사액적을 충돌시켜 액체를 미립화하는 연구가 진행되고 있다. 충돌분무에 대한 연구는 미립화와 액적분포특성 향상을 위하여 진행되었다. C. H. Kim et al. [3]은 디젤엔진 내부에서 돌출된 충돌면에 충돌시켜 액적의 미립화를 실행하였으며, 충돌면에 각도를 주어 연소실 내벽에 쌓이지 않고 넓게 퍼지게 함으로써 가솔린기관과 같은 균질혼합을 이루고자 하였다. D. S. Park et al. [4]에서는 충돌면의 면적을 분석하여, 연소실이 큰 경우와 작은 경우에 대해 적절한 대안을 제시하였다. D. K. Lim et al. [5]은 OSKA형 연소실에서 충돌면의 크기를 다르게 하여 어떠한 충돌면이 연료분포가 좋은지 알아보았다.

본 연구는 스크러버 세정수의 분포를 최적화하기 위한 것으로 연소실 내부의 분무특성향상을 위하여 연구되고 있는 충돌문무기술을 세정수 분사노즐에 적용하고 충돌면의 위치와 크기변화에 따른 해석적 연구를 통해 액적분포에 미치는 영향을 분석하고자 한다.

2. 수학적 모델 및 계산 조건

2.1 계산 조건

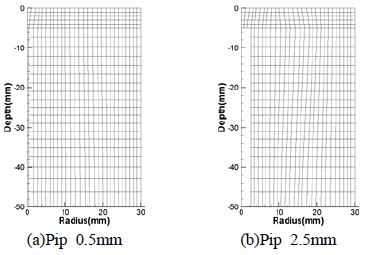

직접 가압방식인 PJ fine atomizing 타입 노즐[6]을 대상으로 하였으며, 충돌면의 반경과 노즐에서 충돌면까지의 거리를 조절하여 액적의 분무거동을 분석하였다. Figure 1은 축대칭 원통의 중심에서 반경방향으로의 계산격자를 나타내며, Figure 1 (a)는 노즐과 충돌면의 사이 거리가 3mm이고 충돌면의 반경이 0.5mm인 경우이고, Figure 1 (b)는 노즐과 충돌면의 사이 거리가 7mm이고 충돌면의 반경이 2.5mm인 경우이다.

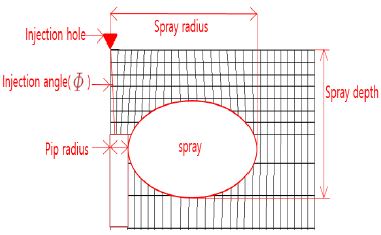

Figure 2는 본 논문에서 사용되는 충돌분무에 대한 용어로서 분무반경, 분무깊이 등을 나타낸다.

Table 1은 계산조건 전체를 나타내며, 충돌반경이 0.1에서 2.5까지이며 노즐에서 충돌면까지의 거리가 3 ~ 7mm로 총 45가지의 계산조건을 나타낸다.

연구대상의 노즐과 분위기 조건은 Table 2와 같다. 대상노즐의 분공경과 압력 및 분사각은 각각 1 mm, 1.5 bar, 2°이며, 분위기 압력과 온도는 배기가스 조건인 300K와 1.0 bar이다.

2.2 수학적 모델

기상의 유동에 대하여 연속방정식, 운동량 방정식, 에너지 방정식 및 연료증발방정식이 Eulerian형으로 주어지며, 고압축성유동에 대한 k-ε모델이 적용된다. 액상의 유동에 대하여 움직이는 궤적, 운동량, 질량, 에너지 방정식은 Lagrangian형으로 쓰여지며, 각 액적군은 크기, 온도, 속도, 등 모든 성질이 동일한 수천 개의 액적으로 이루어진다. 액상에 대한 기상의 영향은 액상의 방정식에서 전단응력의 항으로 고려되며, 기상에 대한 액상유동의 영향은 기상의 방정식에서 생성항의 형태로 고려된다. 속도/압력쌍의 해석은 PISO 알고리즘을 사용하여 해석된다. 일반좌표계( ξl )로 변형된 기상의 전달방정식은 다음과 같이 일반 텐서표시법과 함께 표현된다.

| (1) |

여기에서 Ui는 수직유동항, ui는 속도벡터 의 직교좌표성분이며, Pij는 면적벡터의 직교좌표성분이다.

액체의 질량전달방정식(droplet mass trasfer)은 El Watkil et al. [7]에 의하여 실험과 이론에 의하여 제시된 식 (2)를 이용한다.

| (2) |

여기서 Pt는 전체압력, D는 확산(diffusivity), Rf는 증발연료의 기체상수, Tm은 평균액적표면온도, Pv,∝,Pv,s는 각각 자유공간 및 액적표면에서의 증발연료압력(partial pressure of the fuel vapour far from or at the surface of droplet) 그리고 Sh는 셔우드수를 나타낸다. 본 연구에서 사용한 충돌모델[8]은 We넘버에 의존하며, 충돌 후 액적의 법선방향과 수직방향의 속도 및 액적직경은 다음과 같다.

We<80인 경우;

| (3) |

| (4) |

| (5) |

We>80인 경우;

| (6) |

| (7) |

| (8) |

여기서 하첨자 a, b, d, n, t 는 각각 충돌 후, 충돌 전, 액적의 직경, 충돌면과 수직 및 수평방향을 나타내며, Rxx는 ( 0, 1)사이에서 발생하는 무작위 변수를 나타낸다.

3. 결과 및 고찰

3.1 충돌면이 없는 경우

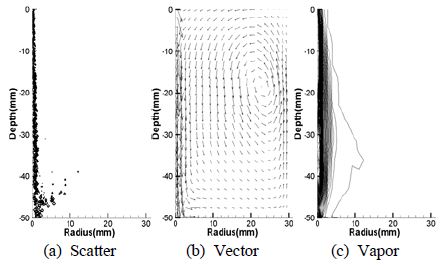

Figure 3은 Figure 3 (a)충돌면의 반경이 0mm(충돌면이 없는 경우)일 때 액적분포 형상, Figure 3 (b)는 벡터분포 형상, Figure 3 (c)는 증발연료의 분포를 나타낸다. 분사액적은 반경방향으로 퍼짐이 극히 제한된 가운데 아랫방향으로만 진행한다.

3.2 충돌분무의 액적분포특성

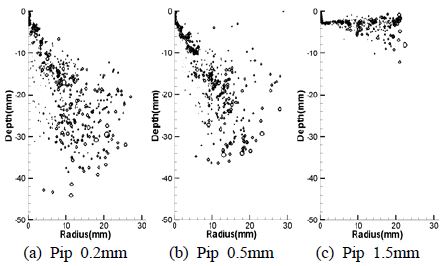

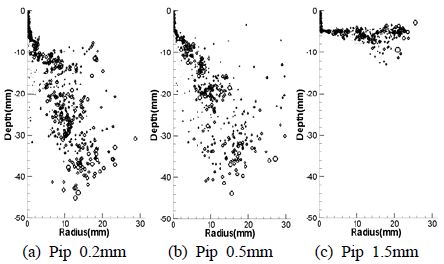

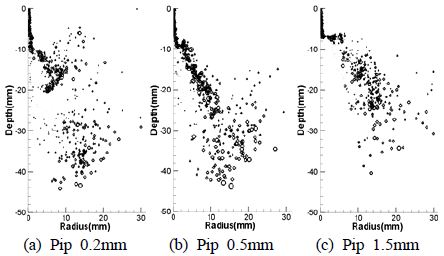

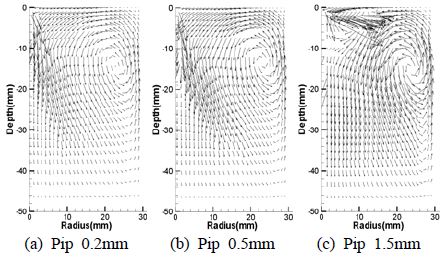

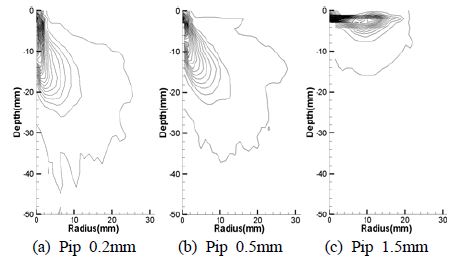

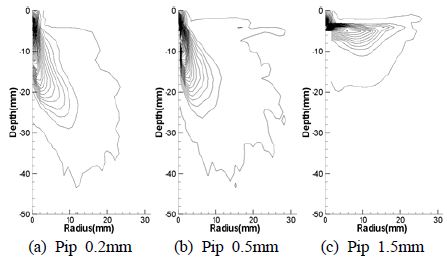

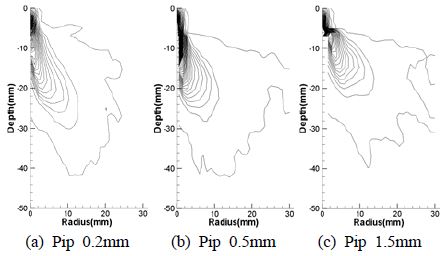

Figure 4는 노즐과 충돌면의 사이거리가 3mm일 때의 액적분포형상을 나타낸다. 충돌면의 반경이 1.5mm인 경우인 Figure 4 (c)에서는 모든 분사 액적이 충돌면에 충돌한 후에 반경방향으로만 퍼져나간다. 충돌면의 반경이 0.2mm인 Figure 4 (b)의 경우는 분사액적의 일부는 충돌면에 충돌한 후에 반경 방향으로 진행하고 일부는 충돌 없이 아래로 내려오는데 이들이 상호작용하여 반경 방향과 깊이 방향으로 액적이 넓게 분포된다. Figure 5는 노즐과 충돌면 사이가 5mm일 때의 액적분포형상을 나타낸다. Figure 5 (a)의 경우 충돌면의 반경이 0.2mm일 때를 나타내며 노즐과 충돌면의 사이거리가 3mm일 때 보다 깊이 방향으로 액적이 조금 더 발달 하였다. Figure 5에서 충돌면의 반경이 증가함에 따라 액적들의 깊이방향 거리가 감소하고 있으며, Figure 5 (c)가 되어서는 충돌면에 충돌한 후 액적들이 완전히 반경방향으로만 퍼져나가고 있다. Figure 6은 노즐과 충돌면의 사이거리가 7mm일 때 액적분포형상을 나타낸다. 충돌면의 반경이 0.2, 0.5mm일 경우 Figure 5와 Figure 6에서 비슷한 액적 분포 형상을 띄고 있지만, Figure 5와 Figure 6 (c)는 노즐과 충돌면 사이의 거리가 5mm에서 7mm로 증가한 액적분포 형상을 나타내고 있으며, 5mm 일 때 반경방향으로만 퍼져나가던 액적들이 거리가 증가함으로써 액적들이 깊이방향으로도 분포되고 있다. 액적분포의 균일성을 살펴보면, 노즐과 충돌면의 거리가 짧은 3 mm인 경우 충돌후의 액적이 균일하게 분포된다. 충돌면의 거리가 증가하면 액적밀집영역이 형성되면서 불균일한 액적분포를 나타낸다.

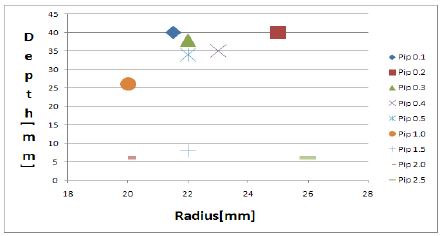

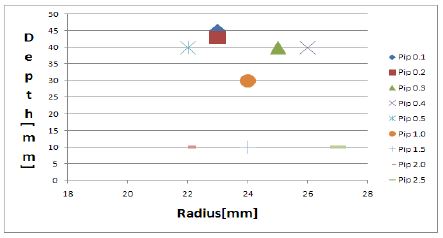

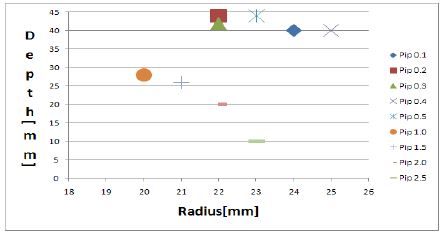

Figure 7은 충돌면의 거리가 노즐에서 3mm인 경우에 충돌면의 반경이 0mm인 경우부터 2.5mm인 경우까지의 반경방향과 깊이방향의 최대 액적 진행거리를 나타낸다. 충돌면의 반경이 0mm(충돌면이 없는 경우)인 경우 깊이 방향 진행거리가 50mm이며, 반경방향 진행거리가 10mm로 대부분 깊이방향으로 분포된다. 충돌면 반경이 0.1mm에서 깊이방향 진행거리는 40mm로 줄어들고 반경방향 진행거리는 20mm로 증가된다. 충돌면 반경이 0.2mm가 되면 깊이방향 진행거리는 40mm로 유지되면서 반경방향 진행거리는 28mm로 크게 증가된다. 충돌반경이 더욱 증가하게 되면 깊이 방향의 진행거리가 크게 줄어들고 반경방향의 진행거리도 줄어드는 경향을 나타낸다. 충돌면이 적당히 마련되면 깊이방향과 반경방향의 액적이 교차하면서 유동의 활성화와 함께 액적분산이 크게 증가하는 특성을 나타낸다. 충돌거리 3mm일 때는 충돌반경 0.2mm가 최적인 것으로 판단된다. Figure 8은 충돌면의 거리가 노즐에서 5mm일 경우이며, Figure 9는 충돌면의 거리가 7mm일 경우를 나타낸다. Figure 8과 Figure 9에서 충돌면의 반경이 0mm인 경우부터 2.5mm인 경우까지의 반경방향과 깊이방향의 최대 액적 진행거리를 나타내고 있으며, 충돌면의 반경이 0mm에서 1.0mm까지는 반경방향으로의 액적분포가 20mm이상, 깊이방향으로의 액적분포가 25mm이상으로 충돌면의 반경이 1.5mm에서 2.5mm일 경우보다 비교적 양호하다. Figure 8에서 충돌면의 반경 1.5, 2.0, 2.5mm일 때 반경방향으로 액적분포는 잘 발달되었지만 깊이방향으로의 액적분포는 미비한 수준이다. Figure 8과 Figure 9에서 충돌면의 반경이 2.5mm일 때 같은 액적분포형상을 나타낸다. 충돌면의 반경이 1.0, 1.5mm일 때 거리가 증가함으로써 깊이방향으로의 액적분포가 증가하였다. 노즐에서 충돌면의 사이거리가 5mm일 때 액적최대발달위치를 보면 충돌면의 반경이 0.4mm가 반경방향과 깊이방향으로 많이 발달 된 것으로 보아 가장 적절하다는 것을 알 수 있고, 충돌면에서 노즐 사이의 거리가 7mm일 때는 충돌면의 반경이 0.5mm가 가장 발달되었다.

3.3 충돌분무의 유동특성

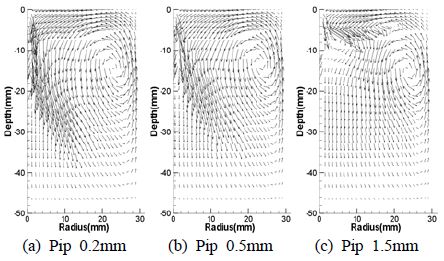

Figure 10은 노즐과 충돌면의 사이거리가 3mm일 때 기체의 속도벡터 분포형상을 나타낸다. 충돌면의 반경이 0.2mm인 Figure 10 (a)의 경우 충돌면이 없는 경우와 비교할 때 반경방향으로 유동이 증가하였다. 충돌면의 반경이 0.5mm인 Figure 10 (b)에서 유동이 더욱 반경방향으로 증가되었으며 충돌면의 반경이 1.5mm인 Figure 10 (c)에서는 아랫방향으로의 유동은 거의 없으며 반경방향으로 강한 유동이 발생함을 알 수 있다. Figure 11과 Figure 12는 노즐과 충돌면의 사이거리가 5mm, 7mm인 경우이며상기에 설명한 Figure 10과 유사하게 반경의 증가와 함께 유동이 반경방향으로 증가되는 경향을 나타낸다.

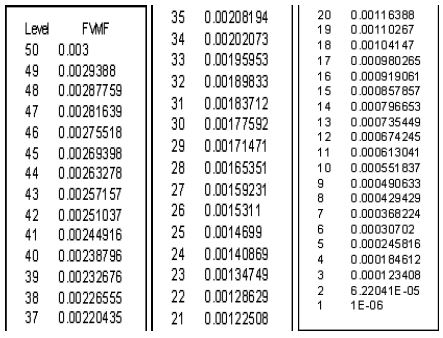

3.4 충돌분무의 증발연료 분포특성

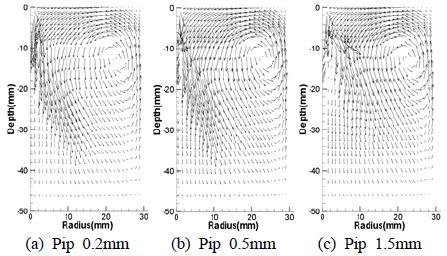

Figure 13은 Figure 14, Figure 15, Figure 16에서 증발연료의 질량분율 값을 나타내는 표이다. Figure 14는 노즐에서 충돌면의 사이거리가 3mm일 때 충돌면의 반경 증가에 따른 증발연료의 질량분율(FVMF : Fuel Volume Mass Fraction) 분포를 나타낸 것이다. 충돌면의 반경이 0.2mm인 Figure 14 (a)의 경우 연료분포가 반경방향으로는 깊이방향으로 갈수록 넓어지고 있으며, 깊이방향으로도 깊이 분포한다. 충돌면의 반경이 0.5mm인 Figure 14 (b)의 경우 0.2mm보다 깊이방향의 길이는 비슷한지만 충돌한 후 비교적 빠르게 반경방향의 분포가 발달하였다. 충돌면의 반경이 1.5mm인 Figure 14 (c)에서는 깊이방향으로 많이 발달되지 못하고 반경방향으로 발달하였다. Figure 15, Figure 16은 노즐에서 충돌면의 사이거리가 5mm, 7mm일 때 연료 분포 형상을 나타낸다. 충돌면의 반경이 0.5mm에서 충돌면의 거리가 짧은 3mm이고 반경이 0.2mm인 경우와 유사한 형태를 나타낸다.

4. 결 론

충돌면의 크기와 위치변화가 액적분포에 미치는 영향을 분석한 본 논문을 요약하면 다음과 같다.

- (1) 충돌면이 없는 경우 분사된 액적은 반경방향으로 퍼지지 못하고 깊이 방향으로만 진행된다.

- (2) 충돌분사에 의한 액적분포는 충돌면이 없는 경우와 비교할 때 깊이 방향으로 분포는 약간 줄어들지만 반경방향으로 크게 증가된다.

- (3) 충돌면의 크기가 증가하면 액적분포 방향이 반경방향으로 이동한다.

- (4) 충돌거리가 증가하면 반경방향으로의 액적분포는 감소하고 깊이방향으로는 증가한다.

- (5) 액적분포의 균일성을 살펴보면, 노즐과 충돌면의 거리가 짧은 3 mm인 경우 충돌후의 액적이 균일하게 분포되지만, 충돌면의 거리가 증가하면 액적밀집영역이 형성되면서 불균일한 액적분포를 나타낸다.

이상의 결과를 종합하면 PJ fine atomizing 타입 노즐에서 분사 압력이 1.5bar일 경우 넓은 영역에 균일한 액적분포를 나타내는 충돌면의 거리가 3mm이며 반경이 0.2mm인 경우가 최적인 것으로 판단된다.

References

- W. H. Yoon, K. D. Kim, and J. S. Ha, “A study on the optimization of fuel injection nozzle geometry for reducing NOx emission in a large diesel engine”, Journal of the Korean Society of Marine Engineering, vol. 28(no. 7), p87-94, (2004), (in Korean).

- J. S. Yong, and L. K. Bock, “Effect of major factors on the spray characteristics of ultrasonic atomizing nozzle”, Journal of the Korea Academia-Industrial cooperation Society, vol. 18(no. 6), p1-7, (2017), (in Korean).

- C. H. Kim, J. H. Kim, and K. H. Park, “Spray characteristics depending upon impaction land surface angle variations”, Transaction of the Korean Society of Automotive Engineers, vol. 6(no. 6), p63-71, (1998), (in Korean).

- D. S. Park, M. H. Kim, and K. H. Park, “Effects on diesel spray for variation of ambient pressure and impingement land position”, Transaction of the Korean Society of Automotive Engineers, vol. 5(no. 3), p95-105, (1997), (in Korean).

- D. K. Lim, and K. H. Park, “The effect of impinging land size on diesel spray behavior in OSKA type combustion chamber”, Transaction of the Korean Society of Automotive Engineers, vol. 9(no. 4), p18-26, (2001), (in Korean).

- Sejin nozzle, http://www.sejinnozzle.co.kr/sub.asp?maincode=453&sub_sequence=533&sub_sub_sequence=534 Accessed November 24, 2017.

- M. M. E Watkil, O. A. Uyehara, and P. S. Myers, “Atomization of multi fuel sprays”, ICLASS-82, No. 9.3, p237-244, (1982).

- K. H. Park, Development of a Non-orthogonal Grid Computer Code for the Optimization of Direct Injection Diesel Engine Combustion Chamber Shapes, Ph.D. Thesis, University of Manchester, Institute of Science and Technology, England, (1994).