디젤엔진에 적용하기 위한 엔진폐열 회수 시스템에 관한 기초 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

전 세계적으로 디젤엔진을 장착한 수송 차량들에 대한 규정이 점점 엄격해져가고 있다. 따라서 디젤엔진을 장착한 승용차 및 상용차 제작회사에서는 엔진의 연비개선 및 배출가스 저감에 대한 연구가 큰 관심사항 이다. 또한 선박용 엔진 제조 회사에서도 선박의 연비개선 및 유해 배출가스 저감을 위한 연구가 다양하게 진행되고 있다. 선박에서는 다양하게 폐열을 활용하고 있다. 엔진으로부터 발생한 배기열을 이용하여 물을 고압증기로 만드는 절탄기가 있으며, 엔진 냉각수를 이용하여 선내의 물을 공급하는 조수기를 대표적으로 언급할 수 있다. 본 연구에서는 디젤엔진에서 발생되는 고온 배기열과 저온 냉각수열을 모두 활용한 고효율 Single-loop ORC 엔진폐열 회수 시스템을 실제 디젤엔진에 적용하기 위해서 실험장치를 제작하여 구성하였으며 시스템의 작동 가능성을 검증하고자 기초 실험을 실시하였다. 본 논문을 통해서 Single-loop ORC 실험장치를 소개하고 기초적으로 실험한 결과를 소개하고자 한다.

Abstract

Globally, regulations for diesel-powered transport vehicles are becoming increasingly stringent. Therefore, research on improving the fuel economy of engines and reducing exhaust gas is a big issue for diesel engine vehicle manufacturing companies. In addition, marine engine manufacturers have been conducting various researches towards improving the fuel efficiency and reducing the harmful emissions of marine diesel engines. At present, ships use various forms of waste heat. Ships have an economizer that turns water into high-pressure steam using exhaust heat generated from the engine, and an evaporator that supplies water on board using engine cooling water. In this study, we have demonstrated an experimental system for a high efficiency single-loop ORC engine waste heat recovery system that can utilize both the high-temperature exhaust heat and the low-temperature cooling water heat generated from the diesel engine. We conducted a basic experiment to verify the operability of the system for diesel engine applications. This paper introduces the single-loop ORC experimental device and introduces the results from preliminary experiments.

Keywords:

Diesel engine, Organic rankine cycle (ORC), Waste heat recovery (WHR), Specific fuel oil consumption, Thermal efficiency키워드:

디젤엔진, 유기랭킨사이클, 폐열회수, 연료소모량, 열효율1. 서 론

전 세계적으로 디젤엔진을 장착한 수송 차량들에 대한 규정이 점점 엄격해져가고 있다. 따라서 디젤엔진을 장착한 승용차 및 상용차 제작회사에서는 엔진의 연비개선 및 배출가스 저감에 대한 연구가 큰 관심사항 이다. 또한 선박용 엔진 제조 회사에서도 선박의 연비개선 및 유해 배출가스 저감을 위한 연구가 다양하게 진행되고 있다[1][2].

특히 자동차 및 선박 등의 수송 차량을 운영하는 예산중에 연료비는 가장 많은 비중을 차지하고 있다. 따라서 연료소모량 저감 기술은 매우 중요하다고 논할 수 있다. 또한 엔진의 실린더 내부에서 인젝터를 통해 연료를 분사하여 연소라는 화학반응을 거쳐서 유해 배기배출물이 발생하기 때문에 동일한 출력을 발생시키기 위해 연료소모량을 줄일 수 있다면 유해 배기배출물 발생량 감소도 기대할 수 있다. 선박에서는 엔진의 운전을 통해 발생된 폐열을 회수하기 위한 다양한 시설들을 갖추고 있다. 엔진으로부터 발생하는 배기가스의 운동에너지를 이용하는 과급기(Turbo-charger)의 터빈을 구동하여 엔진 흡기라인에 급기를 강제 공급하여 엔진의 출력을 향상시킨다. 또한 배기가스 라인에 절탄기(Economizer)를 설치하여 배기가스의 폐열을 이용하여 물을 증발시켜 발생된 증기를 선내의 선원들을 위한 취사 및 난방에 사용한다. 그리고 선박에서 연료로 사용하는 중질유(HFO, Heavy fuel oil)는 동점도가 매우 높기 때문에 130도 이상으로 가열하여야만 사용할 수 있는데 절탄기를 통해 발생된 스팀을 이용하여 HFO를 가열한다. 마지막으로 엔진을 냉각하는 냉각수를 이용하는 조수기를 운전하여 해수를 증발시켜 증류수를 생산한다.

Y. H. Ryu et. al[3]-[5]의 연구에서는 선박용 대형 디젤엔진의 연료소모량을 개선하기 위해서 선박용 중질유에 연료첨가제를 적용하여 연료소모량을 개선했던 논문을 발표했었다. 본 연구에서는 유기랭킨사이클(ORC, Organic rankine cycles)를 디젤엔진에 적용하여 배기가스의 폐열을 회수함으로써 엔진의 연료소모량을 개선하는 연구를 시도하였다. ORC를 엔진에 적용하여 폐열회수를 시도한 연구가 여러 차례 있었다. B. C. Choi et. al[6]연구에서는 6,800 TEU 컨테이너선의 선박용 디젤엔진에 ORC를 적용한 연구를 발표했었다. 엔진에서는 고온 배기열과 저온 냉각수열이 동시에 발생하며, 하나의 유기랭킨사이클 구성으로 온도 레벨이 다른 두 열원을 모두 효과적으로 활용하기가 어려운 것으로 알려져 있다. 이러한 두 열원을 모두 효과적으로 이용하기 위해서 각각의 온도 특성에 맞도록 작동유체와 운전조건을 최적화한 Dual-loop ORC 시스템이 제시되었지만, 실제 상용화를 위해서는 장치구성이 복잡해지는 문제점이 있다. Y. M. Kim et. al[7] 연구에서는 독창적 Single-loop ORC 시스템 구성으로 자동차 엔진에서 발생하는 고온, 저온의 폐열을 모두 활용하여 Dual-loop ORC 시스템에 근접한 추가동력 발생이 가능함을 시스템 해석 연구를 통해 보였다.

본 논문에서는 이러한 Single-loop ORC 엔진폐열 회수 시스템을 실제 엔진에 적용하기 위해 배기관에 엔진 배기열 회수 열교환기를 제작, 설치하여 ORC 시스템의 냉매 라인을 연결하였다. 또한, 엔진 냉각수 라인을 냉매 증발기에 연결하여 냉각수 폐열을 회수하도록 실험장치를 구성하고 성능평가 실험을 진행하였다.

2. 실험장치 및 방법

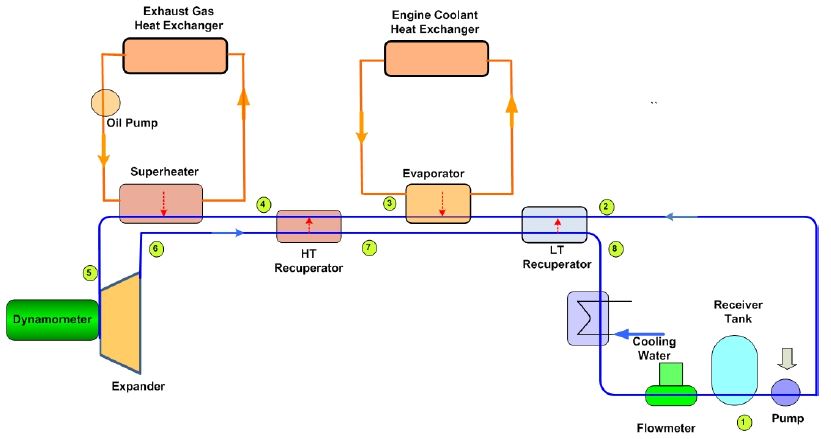

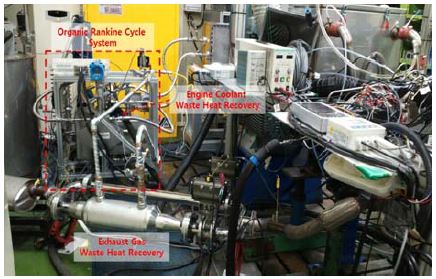

본 연구에서는 고효율 Single-loop ORC 엔진폐열 회수 동력전환 시스템 최적화를 위해서 실험장치를 제작하여 구성하였다. Figure 1은 ORC 시스템의 실험장치 사진을 보여준다. 엔진 폐열을 회수하기 위한 유기 랭킨사이클은 Fig. 1과 같이 엔진 배기가스 열교환기(Exhaust gas heat exchanger), 엔진 냉각수 열교환기(Engine coolant heat exchanger), 증발기(Evaporator), 과열기(Superheater), 고온 재생 열교환기(HT Recuperator), 저온 재생 열교환기(LT Recuperator), 팽창기(Expander), 응축기(Condenser) 및 냉매 펌프(Pump) 등으로 구성하였다. 냉매펌프는 액체상태의 냉매를 펌핑하여 재생 열교환기 및 과열기로 가압하여 압송하였으며, 재생 열교환기 및 과열기에서는 과냉 상태의 냉매에 열이 가해져 고온, 고압의 증기상태로 변환되는 상변화가 일어난다. 가스 상태의 냉매는 팽창기를 통과하며 동력을 발생시킴으로써 엔탈피를 잃게 된다. 팽창기 출구에서 나온 중온, 저압 상태의 냉매는 다시 고온 및 저온 재생 열교환기를 통과하면서 저온 상태의 냉매를 예열시킨 후 응축기를 통과하면서 액체상태의 냉매가 된다. 본 실험에서는 R134a 냉매를 사용하였으며, 사용한 냉매의 물성치를 Table 1에서 보여준다.

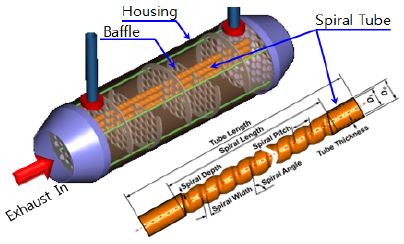

핵심부품인 팽창기는 상용화된 제품이 없으므로 상용 스크롤 공기 압축기(흡입부피: 148 cc, 부피비 : 4.05)를 개조하여 제작하였다. 본 연구에 사용된 스크롤 압축기는 무윤활 공기 압축기이며, 외부와의 누설방지 구조가 구비되어 있지 않기 때문에 냉매의 누설을 막기 위한 개조작업을 진행하였다. Figure 2는 엔진 폐열회수 ORC 시스템을 실제 엔진에 적용하기 위해서 엔진 배기열 회수 열교환기를 제작한 내부 모습을 보여준다. 열교환기는 엔진 배기가스가 열교환기 내부로 들어와서 Baffle로 지지되어 있는 Spiral tube를 통과하도록 제작하였다. Figure 3은 열교환기 외부 사진을 보여준다. Figure 4는 본 연구에서 사용된 실험장치 개략도이다. 엔진 폐열회수 ORC 시스템, 엔진 배기열회수 열교환기, 엔진 냉각수열 회수 장치로 구성되어 있다. Table 2에서는 본 실험에서 사용된 엔진의 사양을 보여준다. 본 실험에서 사용된 엔진은 4행정 소형 디젤엔진으로서 배기량은 2,199 cc 이고, 압축비는 16이며 최대 출력은 200 PS이다. 온도와 압력을 측정하기 위해서, 온도 센서는 K-type 열전대를 사용하였다. 압력 센서는 Sensys 회사 제품을 사용하였고 측정범위는 0~50 bar이며 정확도는 ±0.15 % FS이다. 본 실험에서 사용된 유량계 모델은 Coriolis Mass Flowmeter이며 유량계측 범위는 15~1,500 kg/hr 이다.

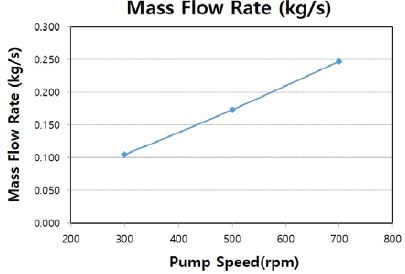

본 실험에서는 고효율 Single-loop ORC 엔진폐열 회수 시스템 엔진적용 성능을 평가하기 위해서 엔진 출구 냉각수가 80 ℃ 이상이 되도록 먼저 예열하고, 냉매 펌프 회전수를 300 rpm으로 냉매를 순환하여 팽창기 입구 냉매조건이 과열조건이 되면 3-Way 밸브를 전환하여 팽창기로 냉매를 공급하면서 팽창기의 출력을 측정하였다. 또한, 엔진 부하를 점차적으로 증가하여 냉각수 온도와 배기열 온도를 증가시키면서 ORC 팽창기 성능을 측정하였다. 최종적으로 엔진 조건은 Torque 215 Nm, 회전수 2,000 rpm (엔진 출력 45.0 kW) 조건, 냉각수 엔진 출구 온도 92 ℃, 배기온도 465 ℃ 에서 냉매유량과 팽창기 회전수를 변화시키면서 ORC 성능을 측정하였다. 엔진 출력 45.0 kW의 일정한 조건에서 팽창기 회전수를 1,000 rpm으로 고정하고 냉매펌프 회전수를 300 rpm (냉매유량 0.105 kg/s), 500 rpm (냉매유량 0.173 kg/s), 700 rpm (냉매유량 0.247 kg/s)로 증가시키면서 출력을 측정하였다.

3. 실험결과 및 고찰

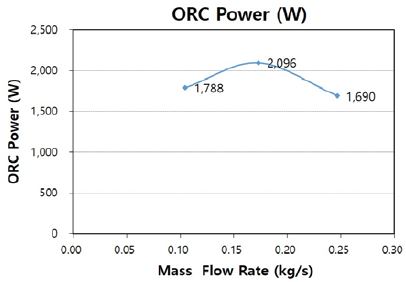

Figure 5는 냉매 펌프 회전수가 각각 300 rpm, 500 rpm, 700 rpm 인 조건에서, 냉매의 질량 유량 결과를 보여준다. 작동유체인 냉매는 펌프의 회전수에 거의 선형적으로 비례하는 것으로 나타난다. Figure 6은 각 냉매 펌프 회전수별 ORC의 출력 결과를 보여준다. 냉매 펌프 회전수 500 rpm, 냉매의 질량 유량이 0.173 kg/s인 조건에서 최대 출력 2.1 kW를 생산하였다. Figure 6에서는 냉매의 유량이 증가함에 따라서 출력이 증가하다가 감소하고 있는 것을 보여주는데, 이것은 냉매의 유량이 증가하면서 팽창기 입구 압력이 증가하여 누설량의 증가에 의한 팽창기의 효율 하락으로 출력이 감소하였기 때문이라고 사료된다.

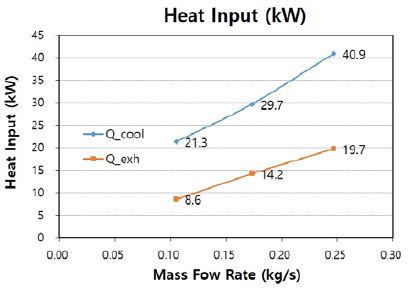

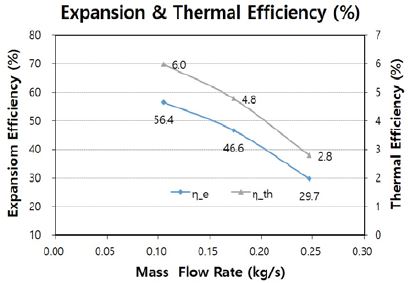

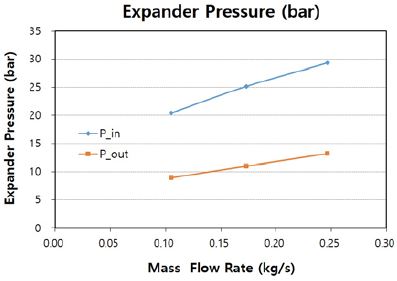

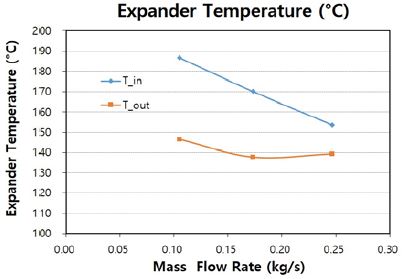

Figure 7에서 보이는 바와 같이 냉매펌프 회전수가 300 rpm에서 700 rpm으로 증가할 때 엔진 냉각수열 회수량은 21.3 kW에서 40.9 kW로, 엔진 배기열 회수량은 8.6 kW에서 19.7 kW로 두배 가까이 증가하지만, Figure 8과 Figure 9에서 보이는 바와 같이 팽창기 입구 압력 증가로 팽창기 효율(Expansion efficiency, η_e)과 열효율(Thermal efficiency, η_th)이 급격히 감소하게 되어 최대 출력은 냉매펌프 회전수 500 rpm (냉매유량 0.173 kg/s)에서 최대 출력 2.1 kW(연비 4.7 % 개선)를 발생하게 된다. 현재 엔진 폐열회수 ORC 시스템에서는 냉매 순환량이 많을수록 엔진 폐열회수 열량이 증가하므로 팽창기 조건을 고회전, 고압 조건에서 일정 수준 이상의 팽창기 효율이 보장되어야 한다. 따라서, 현재 팽창기에서 회전수가 1,000 rpm으로 증가할수록, 입구 압력이 20 bar에서 증가할수록 팽창기 효율이 감소하는 원인을 정확하게 분석하고 이를 개선할 필요성이 있다. 냉매 유량이 증가함에 따라 엔진 출력 45.0 kW에서 엔진 냉각수 회수 열량은 40.9 kW (100 % 활용), 배기열 회수 열량은 19.7 kW(75 % 활용, 465 ℃에서 130 ℃까지 회수) 할 수 있지만 팽창기 효율의 급격한 감소로 출력은 감소하기 때문에 이를 개선하여야 더 높은 출력을 얻을 수 있게 된다. Figure 10은 각 냉매 펌프 회전수별 ORC 팽창기의 입․출구 온도 변화를 보여준다. 냉매 펌프 회전수가 증가할수록 입구 온도는 거의 선형적으로 비례해서 감소하는 것을 알 수 있다.

이론적으로 냉매 유량이 증가하게 되면 엔진 냉각수열과 배기열 회수열량이 증가하다 최대치에 도달하게 되며, 그 이상의 냉매 유량증가는 회수열량 증가에 도움이 되지 않고 팽창기 입구 온도 감소만을 가져오므로 팽창기 효율이 일정하다고 하면 열효율이 점차적으로 감소하여 ORC 출력이 감소하게 된다. 이러한 특성으로 운전조건에서 ORC 출력이 최대로 되도록 냉매 유량을 최적화해야 한다. 그렇지만 본 연구에서는 냉매 유량 증가에 따라 팽창기 효율이 비정상적으로 급격히 감소하는 문제가 발생하여 이론적인 냉매유량보다 더욱 낮은 유량에서 최대 ORC 출력을 생산하였다. 이러한 팽창기의 효율 감소 원인으로는 팽창기 축부분의 냉매 누설을 방지하기 위해 적용한 밀폐형 마그네틱 베어링의 불완전한 축정렬으로 인한 Eddy current loss로 추정되며, 현재로서는 강력한 자력과 제작 공차로 인해 정밀한 축정렬이 불가능하므로 메카니컬씰로 변경/제작하여 추가 실험할 예정이다.

4. 결 론

본 연구에서는 고효율 Single-loop ORC 엔진폐열 회수 시스템을 실제 디젤엔진에 적용하기 위해서 배기관에 엔진 배기열 회수 열교환기를 설치하여 ORC 시스템의 냉매 라인을 연결하였으며, 엔진 냉각수 라인을 냉매 증발기에 연결하여 냉각수열을 회수하도록 실험장치를 구성하여 실험연구를 실시하였다. 본 실험에서는 엔진 출력 45.0 kW의 일정한 조건에서 팽창기 회전수를 1,000 rpm으로 고정하고 냉매 펌프 회전수를 각각 300 rpm, 500 rpm, 700 rpm에서 출력을 측정하였다. 냉매의 질량 유량에 대한 ORC 출력, 흡수 열량, 팽창기 효율, 열효율, 팽창기 압력 및 팽창기 온도에 대한 ORC 성능을 각각 조사하였다. 냉매 유량이 증가함에 따라 엔진 출력 45.0 kW에서 엔진 냉각수 회수 열량은 40.9 kW(100 % 활용), 배기열 회수 열량은 19.7 kW(75 % 활용, 465 ℃에서 130 ℃까지 회수) 할 수 있지만 팽창기 효율의 급격한 감소로 중간 지점에서 최대 출력 2.1 kW(연비 4.7 % 개선)를 생산하였다. 냉매 유량 증가에 따른 팽창기 효율의 급격한 감소 문제를 해결한다면 더욱 ORC 출력이 증가하고 연비 개선효과가 클 것으로 기대된다.

본 실험연구는 디젤엔진의 폐열회수를 통해 엔진의 연료소모량을 개선하여 디젤엔진을 장착한 수송기관의 연료비 지출을 감소시키고, 그를 통해서 배기배출물 감소를 기대해 볼 수 있는 기초 실험연구이다. 본 연구를 통해 엔진에서 발생되는 고온 배기열과 저온 냉각수열을 모두 활용한 고효율 Single-loop ORC 시스템의 작동 가능성을 검증하고자 하였다. 따라서 본 논문에서는 실험장치를 설명하고 기초적으로 실험한 결과를 고찰하였다. 향후 지속적인 실험연구를 통해서 문제점을 분석하고 개선하고자 한다.

References

- International Maritime Organization (IMO), http://www.imo.org/ Accessed December 11, 2017.

- MEPC 65/4/3; Air Pollution and Energy Efficiency, “Report of the correspondence group”, Japan, (2013).

-

Y. H. Ryu, Y. S. Lee, and J. G. Nam, “An experimental study of the fuel additive to improve the performance of a 2-stroke large diesel engine”, Journal of the Korean Society of Marine Engineering, vol. 39(no. 6), p620-625, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.6.620]

-

Y. H. Ryu, Y. S. Lee, and J. G. Nam, “Performance and emission characteristics of additives-enhanced heavy fuel oil in large two-stroke marine diesel engine”, Fuel, 182, p850-856, (2016).

[https://doi.org/10.1016/j.fuel.2016.06.029]

-

Y. H. Ryu, Y. S Lee, and J. G. Nam, “Improvement of the performance and emission in a four-stroke diesel engine using fuel additive”, Journal of the Korean Society of Marine Engineering, vol. 40(no. 9), p850-855, (2016), (in Korean).

[https://doi.org/10.5916/jkosme.2016.40.9.762]

-

B. C. Choi, and Y. M. Kim, “Thermodynamic analysis of a dual loop heat recovery system with trilateral cycle applied to exhaust gases of internal combustion engine for propulsion of the 6800 TEU container ship”, Energy, 58, p404-416, (2013).

[https://doi.org/10.1016/j.energy.2013.05.017]

-

Y. M. Kim, D. G. Shin, C. G. Kim, and G. B. Cho, “Single-loop organic Rankine cycles for engine waste heat recovery using both low- and high-temperature heat sources”, Energy, 96, p482-494, (2016).

[https://doi.org/10.1016/j.energy.2015.12.092]