직류배전 선박 전력관리시스템의 기능안전 기반 신뢰성 분석 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 직류배전선박에서 사용되는 전력관리시스템에 대한 기능 안전성의 적용 방안에 대해 연구하였다. 직류배전선박은 일반적인 기계식 추진 시스템보다 복잡하기 때문에 전력관리시스템에 대한 시스템 보증 (SA, System Assurance) 및 기능안전에 대한 고려가 매우 중요하다. 본 연구에서는 MIL-HDBK-217F 규격에 따라서 직류배전 선박의 전력관리시스템에 대한 신뢰성 분석을 수행하였다.

Abstract

In this work, we have investigated the applicability of functional safety for the power management system (PMS) of direct current (DC) grid ships. Since DC grid ship systems are generally more complex than mechanical propulsion systems, system assurance and functional safety are critical for the former. This paper presents a case study of the reliability analysis of PMS of DC grid ships in accordance with standard MIL-HDBK-217F.

Keywords:

Power management system (PMS), Reliability, MIL-HDBK-217F, DC grid ship, Functional safety키워드:

전력관리시스템, 신뢰성, 직류배전선박, 기능안전1. 서 론

최근 선박량의 증가, 저유가, 물동량 정체 등으로 전 세계 선박 발주량이 급감하여 2016년 전 세계 선박 발주량은 전년 대비 71% 감소하였고, 한국의 수주량도 전년대비 83% 감소하였다. 또한 국제해사기구 (IMO, International Maritime Organization)에서는 선박에서 발생되는 배출가스 절감을 위해 선박에서 배출하는 CO2량을 2025년 까지 30% 줄이는 것을 목표로 설정하였으며 IMO MARPOL 73/78 부속서 6에 따르면 질소산화물 및 황산화물 배출에 대한 규제를 강화하였다. 이와 같이 환경규제 및 국제 사회적 흐름에 대응하기 위한 효과적이고 합리적인 방법에 대한 필요성이 점차 커지고 있는 실정이며, 기계식 선박에서 전기식 선박으로 조선산업의 트랜드가 변화되고 있다.

조선산업의 트랜드 변화는 해외선진기업을 중심으로 전기추진선박의 다양한 연구로 이어지고 있으며, 하이브리드 전기추진선박 및 직류배전 전기추진선박 등이 대표적이다. 특히, 직류배전 선박은 선박의 에너지 효율을 높이는 대안으로 선주사의 높은 관심을 갖고 있다.

또한, 선박의 에너지 효율을 높이기 위해 설치되는 전기장치들은 시스템이 복잡해지고, 많은 기능을 가지고 있어 고장에 대한 위험이 커지고 있다. 이에 선박 전력관리시스템 (PMS, Power Management System) 또한 시스템 오류의 위험이 커지고 있으며, 특히 선박의 사고발생은 선원의 생명과 비용에 직접적으로 관련 있기 때문에 선박의 기능안전성에 대한 관심이 커지고 있다.

IEC 61508 표준은 기능안전성에 대한 위험을 사전에 예방하기 위해, 안전 시스템의 (SIS, Safety Instrumented System) 설계, 검증 및 검토를 위한 지침서이다. 본 표준은 제품의 개발 단계에서부터 판매까지 제품의 전체 사이클에 걸쳐서 기능 안전관련 시스템 관리를 가능하게 하는 기준 및 지침을 정의하였다.

IEC 61508은 국제 전기 기술위원회 (IEC, International Electrotechnical Commission)에서 산업계에 적용되는 국제표준으로, 본 규격의 제목은 “Functional Safety of Electrical / Electronic / Programmable Electronic Safety-related System(E/E/PE, or E/E/PES)” 이다.

IEC 61508은 모든 산업분야에 적용 할 수 있는 기본적인 기능 안전 표준을 정의하였으며, 개발 단계에서부터 발생할 수 있는 위험원을 도출하고, 도출된 위험원을 바탕으로 개발 제품의 위험원 허용 수준을 선정한다. 이에 선정된 위험원 수준을 개발 제품이 만족하게 설계되었는가를 하드웨어, 소프트웨어, 시스템 수준에서 평가를 수행하여 검증한다.

본 논문에서는 IEC 61508에 따른 기능 안전에 대한 개념을 정리하고, 최근 이슈가 되고 있는 직류배전선박의 국내외 기술적 동향을 분석 정리한다. 끝으로 직류배전선박의 전력관리시스템에 대한 기능 안전 적용을 위해, MIL-HDBK-217F 규격 기반의 신뢰성 분석을 수행 한다.

2. 문헌연구

2.1 기능안전 개요

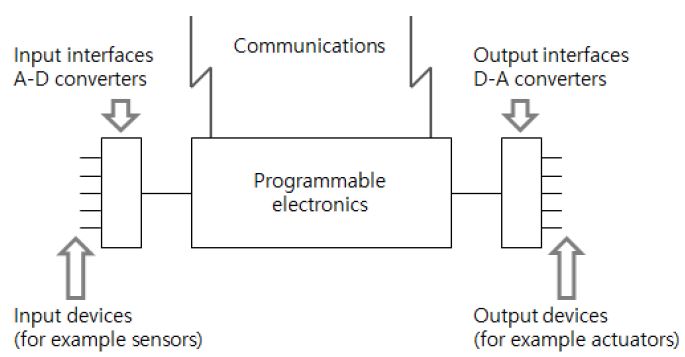

기능안전에서 가장 일반적으로 적용되는 구조는 프로그램 가능한 전자시스템 (PES, Programmble Electronic System), 입력, 출력으로 구성되어 있다.

Figure 1과 같이 입력단에는 데이터의 정보를 입력 받고, PES가 연산처리를 진행한 후에 출력단을 통해 제어를 한다. 해양플랜트에서 가장 일반적인 기능안전 시스템으로 세이프티 밸브 시스템이 있다. 입력단에 Pressure Transmitter가 설치되고, 출력단에는 세이프티 밸브를 동작하는 솔레노이드 밸브가 설치된다. PES는 입력단을 통해서 입력값을 받고 압력값이 높으면, 출력단을 통해서 즉각 밸브를 차단하는 제어를 한다.

2.2 IEC 61508 표준에 따른 PFH 값

IEC 61508 표준에서 PFH (Probability of Failure per Hours) 값은 안전무결성레벨을 (SIL, Safety Integrity Level) 선택하는 중요 지표이다[3][4].

안전무결성 (Safety Integrity)은 안전관련 시스템이 모든 규정된 조건하에서 정해진 시간 안에 요구되는 안전기능을 만족스럽게 수행해낼 가능성 또는 확률을 정의하며, 또 다른 의미로는 안전기능을 수행하는 안전 관련 시스템 능력의 정도를 의미 한다. 이러한 안전무결성 값의 범위에 해당하는 이산적인 수준을 안전무결성레벨이라고 정의 한다.

안전무결성레벨은 저요구모드 (Low demand mode)와 고요구모드 (High demand mode)에 따라서 안전기능의 수행 가능성을 1~4레벨로 정해 놓은 것이다. 안전무결성 레벨 4가 요구되는 안전기능의 수행가능성이 가장 높고, 안전무결성 레벨 1이 가장 낮다. 저요구모드는 작동 요구 빈도가 1년에 1회 이하 또는 작동 증명시험의 2배를 넘지 않은 경우의 경우에 적용하며, 일반적으로 밸브 같은 기계제품을 대상으로 한다. 고요구모드는 작동 요구빈도가 1년에 1회 이상 또는 계속적으로 사용하는 제품의 경우를 뜻하며, 대부분의 제어장치들이 이에 해당된다. 아래 Table 1은 안전 무결성레벨을 고요구모드, 저요구모드에 따라 정리하였다.

고요구모드의 PFH 값은 일반적으로 신뢰도 예측을 통한 고장률 값으로 계산을 한다. 신뢰도 예측은 통계 기반의 실험적 방법 또는 결정론적 고장 물리 방법으로 구분 된다.

결정론적 방법은 시뮬레이션 및 실험을 통해 분석하는 방법으로 제품의 규모가 작고, 상대적으로 간단한 제품의 고장 메커니즘에 대해 세부적인 분석이 필요할 때 사용이 된다. 또한 새 컴포넌트에 대한 기술을 평가하고, 이력자료가 없는 경우에 사용하는 방법이다. 통계기반의 실험적 방법은 컴포넌트에 대한 표준 규격을 기반으로 분석하는 방법으로 일반적으로 크고, 복잡한 제품에 대해 신뢰도를 추정할 때 사용한다. 일반 산업에서는 사용되는 제품은 복잡한 제품이 대부분이기 때문에 통계 기반의 실험적 방법을 사용하여 분석하게 된다. 본 논문에서는 MIL-HDBK-217F 표준 규격에 따라서 신뢰도 예측을 수행한다.

MIL-HDBK-217F 규격에 따른 신뢰도 예측 모델 식은 아래 식으로 표현할 수 있다.

| (1) |

| (2) |

| (3) |

여기에서, λpi는 컴포넌트 I의 고장률 값을 나타내고, λref,i는 규격에 정의된 컴포넌트 I에 대한 기본 조건에서의 고장률 값, πVi, πIi, πTi는 컴포넌트 i의 전압, 전류, 온도 계수를 나타내며, n은 컴포넌트의 수를 나타낸다. 본 식에서의 고장률 값은 기본 조건에서의 고장률 값에 부품의 품질계수를 곱한 값임을 알 수 있다. 두 번째 식의 λModules는 각 부품들이 결합된 모듈단위의 고장률이고, 세 번째 식 λsystem은 각 모듈단위의 고장률이 결합된 시스템 단위의 고장률이다. λpi, λModules, λsystem은 각각의 환경 계수가 반영된 고장률을 더한 값이다.

주요 소자에 대한 고장률 계산식은 아래 식과 같이 나타낼 수 있다.

• 다이오드 소자 모델

| (4) |

• 마이크로프로세서 모델

| (5) |

• 저항 모델

| (6) |

• 캐패시턴스 모델

| (7) |

여기에서 λp는 부품의 고장률, λb는 MIL-HDBL-217F에 규정된 부품의 기본 고장률, C1, C2는 Die Complexity, 패키지 고장률이고, πT, πS, πC, πQ, πE, πL, πP, πS, πC, πV, πSR은 각각 온도, 전기적 스트레스, 접점 구조, 품질, 환경, Learning, 전력 스트레스, 전압 스트레스, 직렬 저항 계수를 나타낸다. 각 부품에 대한 식의 구조는 규정에 정의된 고장률에 각 부품의 품질계수를 곱한 값이다[7][8].

2.3 직류배전선박 기술동향

환경규제 및 선박 에너지 효율 향상을 위해, 오래전부터 전기추진선박은 상용화되어 왔다. 또한, 반도체 소자의 기술 발전으로 전기추진선박은 AC계통에서 DC계통으로 기술트랜드가 변화하고 있다. 직류배전의 특징으로는 크게 여섯 가지로 구분이 된다.

① 발전기의 효율 향상 및 연료비용 절감

② 무게 및 공간 절감

③ 무효전력과 주파수가 없음

④ 낮은 전송 손실

⑤ 발전기의 빠르고 간단한 동기화가 가능

⑥ 신재생 에너지원을 연결 시에 변환 손실 절감

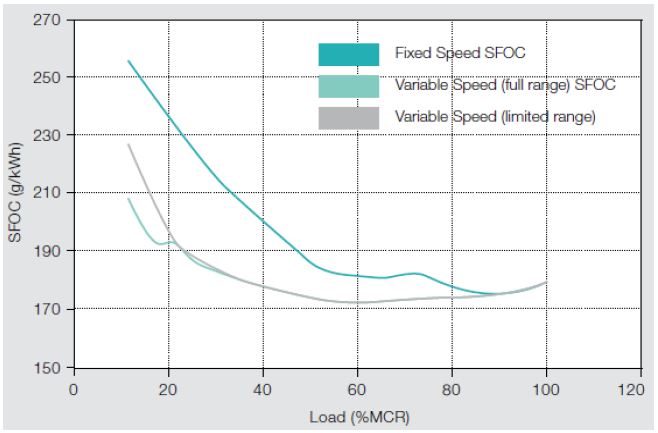

첫 번째로, 교류계통에서 발전기는 고정된 주파수 (50 / 60Hz)를 유지하기 위해 항상 일정한 속도로 회전을 하면서 주파수를 고정하지만, 직류계통에서는 주파수가 없기 때문에 필요 부하량에 따라 발전기를 가변하면서 사용이 가능하여, 최적의 연료효율을 갖는 환경에서 운전이 가능하다. 이는 Figure 2에서와 같이 부하 낮은 지점에서 연료소모율이 낮아지는 것을 확인할 수 있다.

두 번째로 교류계통에서는 전압을 변경하기 위한 변압기, 배전반 등이 구성되어 있지만, 직류계통에서는 변압기와 배전반이 제거되고 교류전압을 직류전압으로 변경하기 위한 컨버터가 설치된다. 또한, 무효전력이 없기 때문에 케이블의 무게 절감이 가능하여 교류계통에 비해 직류계통 선박이 약 20% 무게절감이 가능하다.

직류배전 선박은 해외 선진사 (ABB, Siemens)를 중심으로 급속도로 발전하고 있다. ABB사는 2011년 5월 Onboard DC Grid 직류배전을 이용하여 연료소모 및 배기가스를 20%까지 줄일 수 있다고 밝혔고, 2012년 5월 5,000톤에 달하는 유전 지원 및 건설 선박에 Onboard DC 시스템을 적용하는 수주를 하였다. 수주된 선박은 2014년 6월 3자 검증을 통해 연료 소비량이 27% 절감이 가능한 것을 확인하였다. 또한, 나쁜 기상조건 상에서 DP 작업시에 연료 절감이 14% 된 것을 확인할 수 있다. Onboard DC Grid 적용 선박은 2017년 5월 기준 12척 실적을 가지고 있다. (RoPax&RoRo 2척, Yacht 1척, OSV(Offshore Support Vessels) & OCV(Offshore Construction vessels) 4척, Car/Road Ferry 3척, Icebreakers & Icegoing OSV 2척) 아래 Figure 3은 ABB사의 Onboard DC Grid System을 나타낸다.

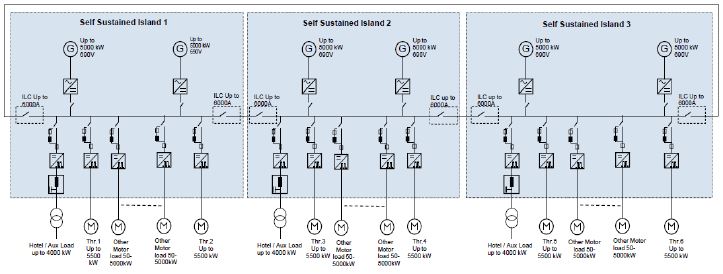

Figure 4의 Siemens사는 BlueDrive Plus C 라는 직류배전시스템을 제작하여, 26척 선박에 대한 수주가 완료 되었다. 또한, 실증 선박 (ESVAGT 풍력설치선)을 통해서 27% 연료절감을 확인 하였다. ILC (Intelligent Load Controller) bus-tie를 적용하여 직류배전 차단기에 대한 솔루션을 제안하였다.

국내에서는 연구개발 사업이 일부 진행 중이며, 2014년 에너지기술개발사업을 통해 “500hp급 선박 DC 마이크로그리드 시스템 개발”과제를 현재 진행 중이다.

3. 전력관리시스템의 신뢰성 분석

3.1 전력관리시스템의 개요

전력관리시스템 (PMS, Power Management System)은 선박 내에서 전력생산, 전력사용관련 제어 및 관리, 모니터링 등의 업무를 수행 한다. 직류배전선박의 전력관리시스템은 선박 내 전력량에 따른 발전기 운전을 제어하고 차단기능 등을 수행한다. 교류배전에서는 발전기의 동기화를 제어하지만, 직류배전에서는 이를 고려 할 필요가 없다. 하지만 실시간으로 부하를 모니터링 하면서, 필요부하 량을 계산하고 최적의 에너지관리를 수행하여야 한다.

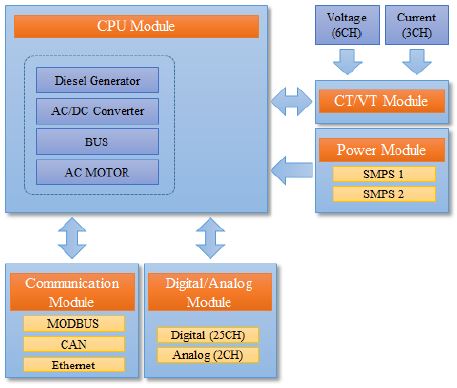

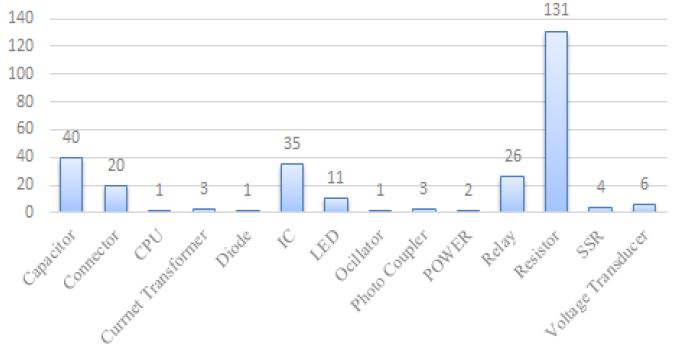

본 연구에서는 20MW급 직류배전 선박에 적용하기 위한 “A사에서” 연구개발 중인 전력관리시스템에 대해 신뢰성 분석을 수행하였다. Figure 5의 구성도에 따르면, CPU Module, Communication Module, Digital/Analog Module, CT/VT Module, Power Module로 구성 된다. 본 시스템은 Figure 6과 같이 284개 부품으로 구성되며, 총 14개 (Capacitor, Connector, CPU, CT (Current Transducer), Diode, IC, LED, Ocillator, Photo Coupler, Power, Relay, Resistor, SSR(Relay), VT (Voltage Transducer)) 카테고리로 구성되어 있다. 전력관리시스템 제어를 위한 CPU (1개), 계통상의 부하 모니터링을 위한 전압, 전류 측정용 VT, CT가 각각 6개, 3개로 구성되었다. 또한 외부 입출력 신호처리를 위한 IC가 35개로 구성이 되었으며, 외부 신호 제어를 위한 릴레이가 26개로 구성되었다. 가장 많은 부품수를 차지하는 부품은 저항(131개)과 커패시턴스 (40개) 이다.

3.2 전력관리시스템의 신뢰성 분석

전력관리시스템의 신뢰성 분석은 앞서 분석하였던, MIL-HDBK-217F 표준에 따라 수행하였다. 전력관리시스템에 대한 BOM 리스트를 도출하고, BOM에 대한 메이커, 세부사양 등의 조사를 수행하였다. 각 부품에 대해 조사된 제조사의 데이터시트를 바탕으로 부품의 환경 계수 값을 도출하여 수행하였다.

공통적으로 적용한 환경조건은 해상에서 사용하는 (NS, Naval Sheltered) 조건으로 하였고, 온도조건은 30℃로 하여 수행 하였다.

Integrated circuit에서 고장률 값을 결정하는 주요 변수인 Die complexity failure는 1~100개 트랜지스터를 갖는 것을 기준으로 하여 C1(0.01×10-6)의 값을 결정하였고 , Package failure rate는 부품의 핀 수에 따라서 C2의 값을 결정 하였다. Semiconductor에서의 주요변수는 Electric stress factor (πS)이며, 현재 설계단계에서는 부품의 Voltage stress ratio를 예측하기 어렵기 때문에 70% 가정하여 계산하였다 (πS :0.42×10-6). 커패시터는 커패시터의 종류, 크기, 용량에 따라서 Base failure rate (λb), Capacitance factor (πC), Voltage stress factor (πV)의 값이 결정되어 지며, Voltage stress는 40%로 가정하여 분석을 수행하였다. 저항 역시 저항의 종류, 용량에 따라서 Base failure rate (λb), Power factor (πP), Power stress factor (πS)의 값이 결정되며, Power stress는 커패시턴스와 동일하게 40%로 가정하여 분석을 수행 하였다.

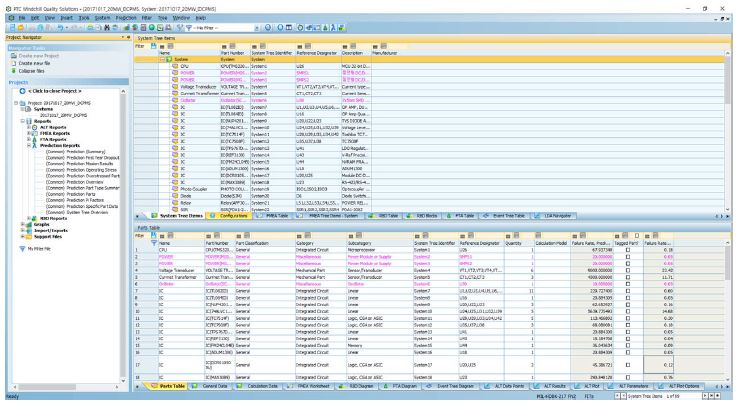

분석 툴은 Figure 7의 PTC사 Windchill quality solution 프로그램을 활용 하였다.

Table 2의 분석결과에 따르면, 전력관리시스템의 전체 고장률 값은 38,428FIT 이고, MTBF값은 26,023hr로 도출되었다. 부품별 고장률 값을 분석하면, Relay의 고장률이 10,115.2FIT로 가장 높게 분석되었다. 이는 Relay의 개수가 26개로 많이 사용되고, 기본 고장률 값이 389.05FIT로 비교적 높게 분석되었기 때문이다. Relay는 전력관리 시스템에서 I/O제어를 위해 필수적으로 적용되는 부품으로 향후 제품 설계 시에 유지보수가 용이하도록 설계가 되어야 할 것이며, 전력관리시스템 내부에 여분의 Relay를 함께 제공하여 사용자가 직접 교체가 가능하도록 해야 할 것이다. 단위부품별 고장률을 분석하면, CT와 VT가 1,500FIT로 가장 높다. CT와 VT는 규격에 정의되어 있지 않기 때문에 제조사에서 제공하는 MTBF값을 바탕으로 고장률을 도출하였다. 높은 고장률 값에 대응하기 위해서는 향후 CT와 VT에 대한 여분의 부품을 추가 하거나, 높은 MTBF값을 갖는 제품으로 사양변경이 요구되어 진다.

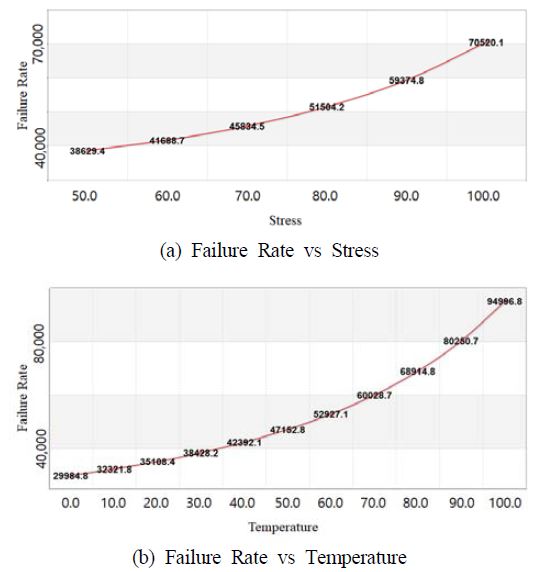

추가로 환경(스트레스, 온도)에 따른 고장률 값을 분석하면, Figure 8의 그래프와 같이 스트레스가 80%일 때, 51,504FIT, 100%인 경우에는 70,520FIT 값을 갖는다. 온도에 따른 고장률 값은 50℃일 때, 47,152FIT, 100℃인 경우에는 94,996FIT 값을 갖는다. 본 시스템은 스트레스와 온도에 매우 취약한 것으로 분석이 되며, 제품설치 시에 환경변화에 주의하여 사용되어야 한다.

4. 결 론

최근, 국제적 트랜드 변화로 선박의 추진장치는 기계장치에서 전기장치로 변경되고 있으며, 특히 반도체 기술의 발전으로 선박의 에너지효율을 높이는 기법 중 하나로 교류배전 선박에서 직류배전 선박으로 변경되고 있다. 직류배전 선박은 기존의 선박에 비해 20%이상 연료절감 및 무게절감이 가능한 장점을 가지고 있다.

이러한 트랜드의 변화로 선박전기장치들은 기능이 복잡해짐에 따라 고장에 대한 위험이 커지고 있다. 특히, 전력관리시스템은 선박내부 전력관리를 하는 주요 장치로 안전과 매우 밀접한 관계가 있다.

본 논문에서는 MIL-HDBK-217F 규격을 기반으로 전력관리시스템에 대한 신뢰성 분석을 수행하였다. 분석결과 전체 시스템에 대한 고장률 값은 38,428 FIT, MTBF는 26,023 hrs를 갖는다. 부품별 고장률 분석 결과에 따르면, Relay, CT, VT의 고장률이 높게 분석되기 때문에 이를 개선하기 위한 설계변경 및 제품변경이 필요로 하다. 또한, 환경에 대한 고장률 분석결과, 본 시스템은 외부 환경변화에 취약한 특징을 가지고 있기 때문에 제품 설치 시에 공조장치가 설치되어있는 환경에 설치되어야 할 것이다.

Acknowledgments

이 연구는 2017년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(‘10077637’)

References

- IEC 61508: 2010, Functional safety of electrical / electronic / programmable electronic safety-related systems, (2010).

- J. F. Hansen, J. O. Lindjorn, K. Vanska, “ABB Brochure Onboard DC Grid The newest design for marine power and propulsion systems JAN FREDRIK HANSEN JOHN OLAV LINDTJORN TOR-ARNE MYKLEBUST KLAUS VÄNSKÄ”, Onboard DC Grid for Enhanced DP Operation in Ships, (2011).

- M. A. Lundteigen, and M. Rausand, “Assessment of hardware safety integrity requirements”, The 30th ESReDASeminar, Trondheim, Norway, (2006).

- K. T. Kosmowski, M. Sliwinski, and T. Barnert, “Functional safety and security assessment of the control and protection systems”, Taylor & Francis Group, European Safety & Reliability Conference, ESREL 2006, London, (2006).

-

M. Catelani, L. Ciani, and V. Luongo, “The FMEDA approach to improve the safety assessment according to the IEC61508”, Microelectronics Reliability, 50(1), p1230-1235, (2010).

[https://doi.org/10.1016/j.microrel.2010.07.121]

- G. Y. Kim, B. G. Ko, J. S. Jang, and S. I. Chan, “Assessment procedure of safety integrity level (SIL) based on flowchart”, Journal of Applied Reliability, 10(2), p107-122, (2010), (in Korean).

- S. K. Kim, and Y. S. Kim, “A study on a safety life cycle of IEC 61508 for functional safety”, Journal of Applied Reliability, 14(1), p81-91, (2014), (in Korean).

-

S. D. Kim, T. O. Kim, and G. H. Kang, “A study on the application of functional safety for PMS of electric propulsion ship”, 2016 IEEE Transportation Electrification Conference and Expo, Asia-Pacific (ITEC), p255-260, (2016).

[https://doi.org/10.1109/itec-ap.2016.7512958]