인라인 스크러버의 내부구조에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

박용기관에서의 오염물질 배출에 대한 제제가 강화되고 있으며, 대표적인 SOx 저감기술인 습식 스크러버에 대한 많은 연구가 진행되고 있다. 본 연구에서는 650kw급 엔진에 맞는 인라인 스크러버에서 가이드 각도와 배플의 구조에 변화를 주어 압력강하와 유동의 평균길이를 측정하였고 이를 이용해 최적의 내부형상을 확인하였다. 가이드 각도는 0°에서 75° 까지 15°씩 증가 시키며 해석하였으며, 구조는 배플의 길이, 간격, 개수, 유입구로부터의 거리를 변화시켜 해석하였다. 실험결과 각도는 30°, 구조는 길이 420mm, 간격 200mm, 개수 4개, 유입구로부터의 거리 1000mm의 경우에 최적인 것을 확인하였다. 또 배기유량의 적정량을 제시하기 위하여 최적의 형태에서 입구 속도에 변화를 주어 해석하였다. 해석 결과 속도가 1.5m/s인 경우가 적정속도인 것을 확인하였다.

Abstract

The emission regulations for marine engines have become more stringent in recent years. Therefore, extensive research has been conducted on wet scrubbers, which are representative SOx reduction technologies. In this study, the pressure drop and the average length of flow were measured by varying the angle of the guide and the structure of baffle in an inline scrubber for a 650kW engine. The guide angle was analyzed by increasing the angle from 0° to 75° in 15° increments. The structure was analyzed by varying the length of baffle, spacing between baffles, number of baffles, and distance from the inlet of the baffle. Experimental results showed that the values of the guide angle, spacing between baffles, number of baffles, and distance from the inlet of the baffle were 30°, 420mm, 200 mm, 4, and 1000 mm, respectively. To determine the optimal amount of exhaust flow rate, the inlet velocity was set to parameter. This analysis confirmed that the optimal inlet velocity was 1.5 m/s.

Keywords:

Inline scrubber, Guide angle, Internal structure키워드:

인라인 스크러버, 가이드 각도, 내부구조1. 서 론

최근 해상에서의 오염물질 배출에 대한 제제가 강화되고, 이에 따라 선박에서 배출되는 NOx 와 SOx 의 저감기술에 대한 관심이 높아지고 있다. 이러한 관심 속에 많은 중소기업, 대기업, 연구소, 대학에서 저감 기술을 연구하고 있으며 연도가 증가할수록 다양한 종류의 저감 기술이 연구개발 되고 있다. SOx의 저감기술로는 스크러버가 있는데, 그 종류로는 사이클론, 벤츄리, 제트 스크러버, 충전탑, 분무탑 등이 있으며 스크러버에 대한 다양한 연구들이 진행되고 있다. [1]에서는 수치해석을 이용한 중대형 선박용 스크러버 시스템 내 유체유동 및 열적 특성 분석에 관한 연구가 진행되었고, [2]에서는 습식 스크러버의 분무유량, 형상비 및 충진율 변화가 스모크 저감에 미치는 영향에 대해서 연구가 진행 되었다. [3]에서는 사이클론 스크러버의 유동해석 및 액적분사 특성에 관한 수치해석적 연구가 진행되었으며, [4]에서는 충진층식 스크러버의 스프레이 시스템 최적 설계에 대한 수치 해석적 연구, [5]에서는 분무탑식 스크러버에서 이류체 정전분무에 희한 집진 효율의 향상에 관한 연구 [6]에서는 분무형 탈황 스크러버 내부의 물질 유동에 관한 전산해석적 연구가 진행되었으며 [7]에서는 충진제의 종류에 따른 습식 스크러버의 가스상 물질 제거 특성에 대한 연구가 진행 되었다. 이 외에도 많은 연구가 진행되고 있지만 인라인 스크러버의 내부구조 변형에 대한 연구는 미비한 실정이다. 그래서 본 연구에서는 650kw급 선박 디젤 엔진에 적합한 인라인 스크러버의 내부구조 변형에 의한 유동의 형태를 해석하였다. 또 분무탑의 경우, 스크러버 특성상 부피가 커질 수 밖에 없는데 부피가 커지면 중소형 선박에 사용할 수 없게 된다. 이러한 단점을 보완하기 위하여 스크러버의 내부 구조를 변형하여 부피를 줄이는 동시에 성능을 높이고자 하였다.

2. 수학적 모델 및 계산조건

2.1 수학적 모델

스크러버 내부 유동계산에 적용된 전달 방적식은 다음과 같다.

연속 방정식은

| (1) |

모멘텀 방정식은

| (2) |

| (3) |

에너지 방정식은

| (4) |

여기서 U는 속도벡터, τ은 응력 텐서, SM은 운동량 생성항, T는 온도, p는 압력, δ는 단위행렬, ρ는 밀도, h는 비정상 엔탈피, λ는 열전도도, SE는 에너지 생성항을 나타낸다.

난류계산은 SST(Shear Stress Transport) 난류 모델을 사용 하였다.

| (5) |

| (6) |

| (7) |

k은 단위 질량당 난류 운동 에너지, ω은 각 속도를 나타낸다.

2.2 계산 조건

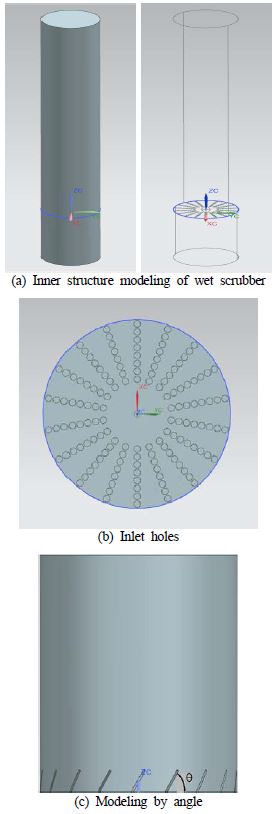

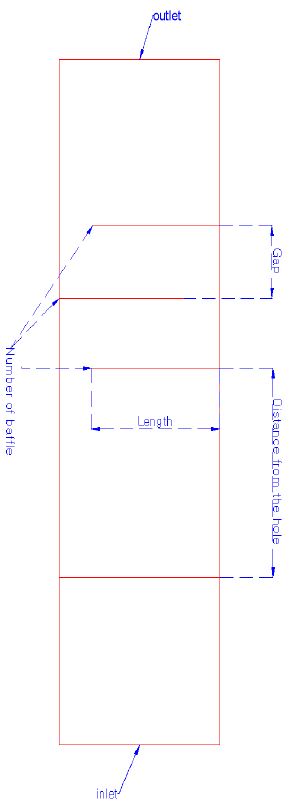

본 논문에서는 인라인 타입의 습식 스크러버의 내부 구조가 유동과 압력에 미치는 영향을 분석하였다. 본래 스크러버는 액체와 기체의 다상 유동이지만, 본 논문에서는 Guide angle과 배플이 배기가스 유동의 형태와 거리에 미치는 영향을 해석하기 위하여 기체 단상유동을 사용하였다. Figure 1 (a)는 직경 840mm, 높이5000mm을 나타내는 스크러버 내부를 3D CAD를 이용해 모델링 한 형상이다. 높이 3000mm의 원통 1개와 높이 1000mm의 원통 2개로 이루어져 있으며 Volume mesh를 사용하였다. 또 그리드의 형태는 Tetra/Mixed이며 본 스크러버에 사용된 절점의 수는 총 975,859개이다. Figure 1 (b)는 배기가스 유입구를 나타내며 구멍크기는 직경 30mm 이고 개수는 144개이다. Figure 1 (c)는 내부의 유입구멍을 지난 후 부딪히는 가이드의 형상을 나타낸다. 각도 θ는 0°에서 75°까지 구분하였다. 배플의 위치(배플 길이, 배플간격, 배플개수, 유입구멍으로부터의 거리)를 자세하게 설명하기 위한 2차원 형상을 Figure 2에 나타내었고, 계산 조건들은 Table 1과 같다. 유동의 속도는 실제 650kw급 디젤엔진에 맞는 습식 스크러버에서 유동의 평균 속도인 1.5m/s로 설정하였다. Table 2는 내부구조 개별 최적 조건에서의 유입 유량 분석을 위한 계산 조건을 나타낸다.

3. 결과 및 고찰

3.1 가이드의 각도변화에 따른 결과

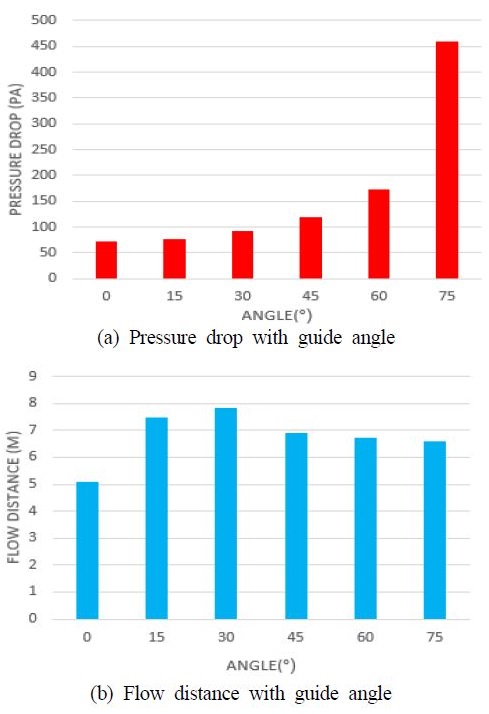

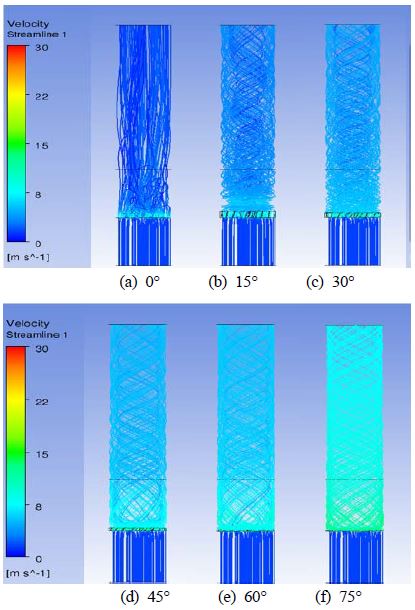

Figure 3 (a)는 유동의 속도가 1.5m/s인 조건에서 가이드의 각도가 0°, 15°, 30°, 45°, 60°, 75°로 변화 할 때의 압력강하를 나타낸다. Figure 3 (b)는 1000개의 스트림 라인이 스크러버를 통과하는 유동의 평균거리를 나타낸다. 0°의 경우 압력은 73Pa로 가장 낮은 값을 나타냈고, 유동의 평균거리 또한 5.11m로 가장 작은 값을 나타냈다. 15°의 경우 압력은 77Pa이며 유동의 평균거리는 7.49m로 30° 다음으로 가장 긴 유동의 거리를 나타내었다. 30° 일 경우는 압력이 92Pa이며 유동의 거리는 가장 긴 값인 7.82m의 값을 나타내었다. 45°의 경우 압력이 120Pa이며 유동의 평균거리는 6.91m를 나타내었다. 60°의 경우 압력은 172Pa이며 유동의 평균거리는 6.75m를 나타내었다. 그리고 75°에서는 압력이 가장 큰 값인 460Pa이며 유동의 길이는 6.58m를 나타내었다. Figure 3 (a)를 통해 가이드 각도가 증가함에 따라 압력강하 또한 증가하는 것을 확인 할 수 있고, 가이드 각도로 인해 30°까지 유동의 평균거리가 증가하다가 그 후 75°까지 점차 짧아지는 결과를 Figure 3 (b)를 통해 확인 할 수 있다. 이는 Figure 4를 통해 설명할 수 있는데, Figure 4는 스트림 라인의 흐름과 속도 분포를 나타낸 것이다. 가이드 각도가 생김으로써 모든 유동은 와유동을 형성해 유동의 체류시간이 길어진다. 하지만 각도가 더욱 증가하면 가이드 직후에 크게 증가된 유속이 전체 와유동의 형성에 좋지 못한 영향을 미친다. 결국 일정 각도까지 즉, 30°까지 가이드각도에 의해 유동의 평균길이가 길어지다가 30° 이후부터 평균길이가 줄어드는 것을 확인 할 수 있다.

3.2 배플의 구조에 따른 결과

배플의 구조에 따른 분석을 위하여 배플의 길이, 배플의 간격, 배플의 개수, 유입구로부터의 거리를 변화시키며 해석을 수행하였다.

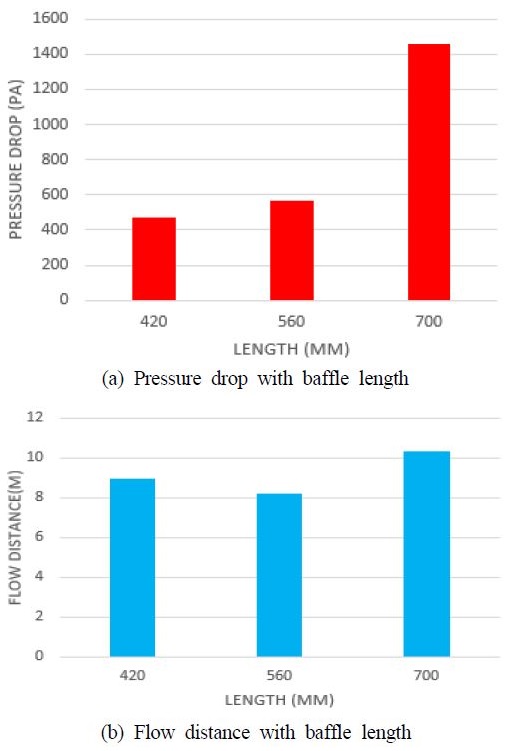

Figure 5 (a)는 유동의 속도가 1.5m/s 이고 내부 유입구로부터의 거리가 1000mm, 배플 사이의 간격 200mm, 배플의 개수 4개인 조건에서 배플의 길이가 420mm, 560mm, 700mm일 때의 압력 강하를 나타낸다. Figure 5 (b)는 유동의 평균 거리를 나타낸 것이다. 배플의 길이가 420mm 인 경우, 압력은 474Pa이며 유동의 평균길이는 8.95m 의 값을 나타내었다. 배플의 길이가 560mm 인 경우는 압력은 570Pa 이며 유동의 평균거리는 8.21m를 나타내었다. 길이가 700mm 인 경우 압력은 1460Pa이며 유동의 평균거리는 가장 긴 10.3m 의 값을 나타내었다. 압력강하는 예상대로 420mm 일 경우 가장 작은 값을 나타내었고 700mm 로 길어지면서 급격히 높아지는 것을 확인 할 수 있다. 그리고 유동의 평균거리는 길이가 700mm 일 경우 가장 길고, 560mm와 420mm에서는 유동의 길이가 거의 유사한 결과를 나타내었는데 700mm에서 가장 긴 이유는 배플의 길이가 매우 길어서 배플에 부딪힌 유동이 유입구와 배플 사이에서 긴 체류시간을 갖기 때문인 것으로 판단된다.

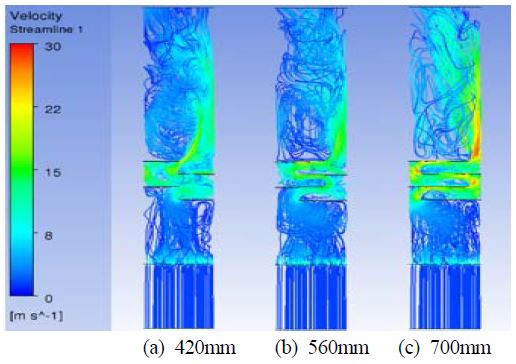

Figure 6은 스트림 라인의 흐름과 속도 분포를 나타낸 것이고 Figure 7은 수직 단면에서의 압력분포이다. Figure 7을 보면 알 수 있듯이 배플을 지나면서 압력이 점차 줄어드는 것을 확인 할 수 있고, 420mm의 경우나 560mm인 경우와 비교해 700mm 인 경우는 압력강하가 매우 높게 나오는 것을 확인 할 수 있다. 그리고 유동의 형태는 비슷하지만, Figure 6에서 볼 수 있듯이 배플의 길이가 증가하면 국부적인 속도가 크게 증가된다. 길이가 700mm 인 경우 속도가 최고 속도인 30m/s에 가깝게 도달하며 매우 빨라지는 것을 확인 할 수 있으며 이는 배플의 길이가 길어지면서 압력강하 또한 많이 걸리기 때문에 속도 또한 빨라지는 것으로 판단된다. 결국 길이가 700mm인 경우는 유동의 평균길이는 가장 길게 나오나, 걸리는 압력강하가 매우 크게 나오는 것을 확인 할 수 있었고, 420mm 인 경우나 560mm인 경우는 유동의 평균길이는 유사하나, 걸리는 압력강하의 값이 420mm인 경우 더 적게 나오는 것을 확인 할 수 있다.

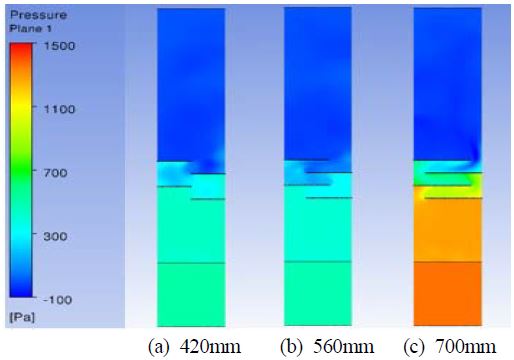

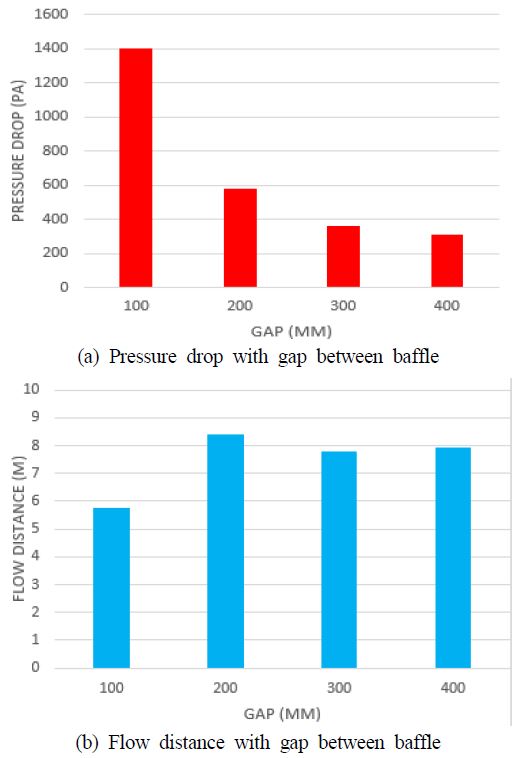

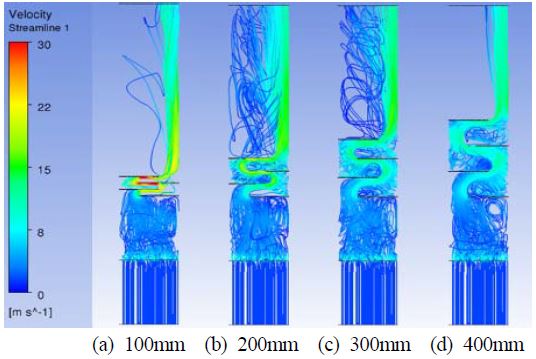

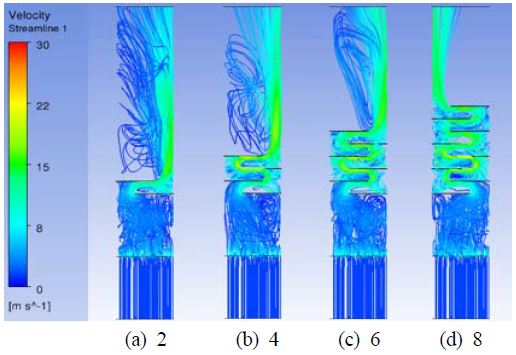

Figure 8 (a)는 유동의 속도가 1.5m/s 이고 내부 유입구로부터의 거리가 1000mm, 배플의 길이 560mm, 배플의 개수 4개인 조건에서 배플 사이의 간격이 100mm, 200mm, 300mm, 400mm 일 때의 압력강하를 나타낸다. Figure 8 (b)는 유동의 평균 거리를 나타낸다. 배플 사이의 간격이 100mm 인 경우, 입구 압력은 가장 높은 1402Pa이며 유동의 평균길이는 5.76m를 나타내었다. 간격이 200mm 인 경우, 입구 압력은 577Pa이며 유동의 평균길이는 8.38m를 나타내었으며 간격이 300mm인 경우, 입구 압력은 360Pa이며 유동의 평균길이는 7.8m를 나타내었다. 그리고 간격이 400mm 인 경우, 압력은 가장 낮은 313Pa이며 유동의 평균길이는 7.91m의 값을 나타내었다. 예상대로 간격이 넓어짐에 따라 압력강하는 작아지는 결과를 나타내었고, 유동의 평균거리는 간격이 100mm 인 경우 가장 작은 값을 나타냈다. 200mm 인 경우 가장 긴 값을 나타내다가 300mm와 400mm에서 점차 감소하는 것을 확인 할 수 있다. Figure 9는 스트림 라인의 흐름과 속도 분포이고 Figure 10은 수직 단면에서의 압력분포를 나타낸 것이다. Figure 9를 보면 알 수 있듯이 간격이 100mm인 경우 배플과 부딪히면서 최고 속도인 30m/s에 도달 하는 것을 확인할 수 있으며 증가한 속도에 의해 배플을 지난 후 와류가 거의 생성되지 않고 직진 형태로 배출되는 것을 확인 할 수 있다. 400mm는 유동이 배플을 통과한 후 와류를 형성되기 전에 배출되는 것을 확인 할 수 있고 그에 비해 200mm와 300mm는 많은 와류가 형성되어 긴 값의 평균거리를 나타내는 것으로 판단된다. 간격이 300mm와 400mm의 경우 Figure 10을 통해 유사한 압력분포를 나타내는 것을 확인 할 수 있으며, 이를 통해 간격이 300mm 이상이 되면 압력강하는 크게 변화하지 않는 것을 확인 할 수 있다. 결국 간격이 100mm인 경우는 압력강하가 매우 크게 나타나고, 유동의 평균길이 또한 가장 짧을 것을 확인 할 수 있고, 200mm 인 경우는 300mm나 400mm 와 비교했을 때 상대적으로 압력이 많이 걸리나, 유동의 평균길이는 가장 긴 값을 나타내는 것을 확인 할 수 있다.

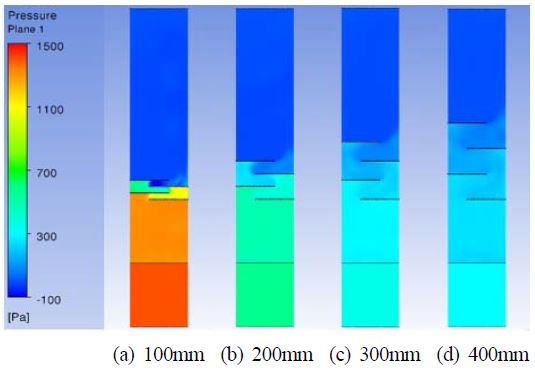

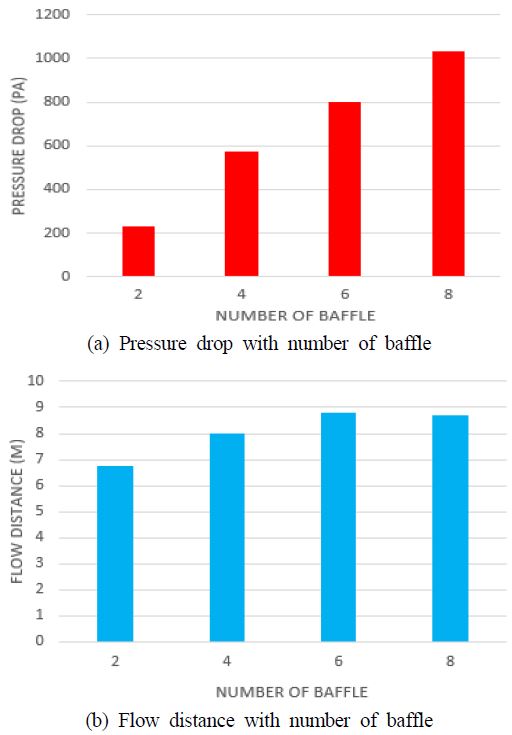

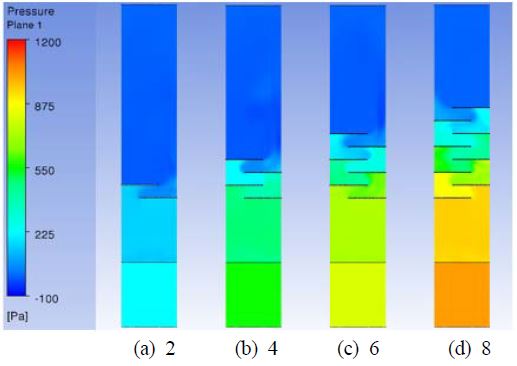

Figure 11 (a)는 유동의 속도가 1.5m/s 이고 내부 유입구로부터의 거리가 1000mm, 배플의 길이 560mm, 배플사이의 간격이 200mm인 조건에서 배플의 개수가 2개, 4개, 6개, 8개일 때의 압력강하를 나타낸다. Figure 11 (b)는 유동의 평균 거리를 나타낸 것이다. 배플의 개수가 2개인 경우, 압력은 가장 낮은 값인 229Pa이며 유동의 평균길이 또한 6.75m 로 가장 작은 값을 나타내었다. 배플의 개수가 4개인 경우, 압력은 575Pa이며 유동의 평균 길이는 8.02m 의 값을 나타내었다. 배플의 개수가 6개인 경우, 압력은 793Pa이며 유동의 평균길이는 8.79m 의 값을 나타내었다. 배플의 개수가 8개인 경우, 압력은 가장 높은 1030Pa이며 유동의 평균 길이는 8.69m의 값을 나타내었다. 개수가 많아짐에 따라 압력 강하는 커지는 결과를 나타내었고, 유동의 평균거리는 개수가 증가함에 따라 증가하다가 8개에서부터 다시 줄어드는 것을 확인 할 수 있다. Figure 12는 스트림 라인의 흐름과 속도 분포이고 Figure 13은 수직 단면에서의 압력분포를 나타낸 것이다. Figure 12를 통해 개수가 8개인 경우를 제외한 나머지의 경우, 배플을 지난 후 와류가 형성되는 것을 확인 할 수 있으나 8개인 경우는 충분한 공간이 없어 와류가 형성되기 전에 배출되는 것을 확인 할 수 있다. 또 유동이 배플을 지나면서 최고속도 20m/s의 속도를 갖게 되는데 배플의 개수가 증가해도 20m/s를 크게 벗어나지 않는 것을 확인 할 수 있다. 결국 개수가 2개인 경우는 압력강하는 적게 걸리나 유동의 길이 또한 가장 짧은 결과를 나타내었고, 8개의 경우 유동의 평균길이가 길게 나오지만 압력 강하는 매우 크게 걸리는 것을 확인 할 수 있다. 스크러버에 허용되는 압력강하의 범위에 따라 달라지지만 4개인 경우와 6개인 경우가 최적이라고 판단되며, 본 논문에서는 상대적으로 평균길이는 짧지만 압력강하가 적게 걸리는 4개를 최적으로 판단하였다.

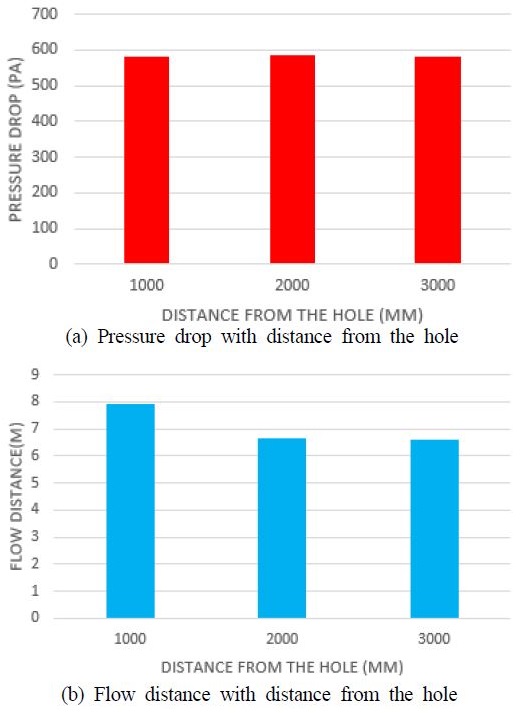

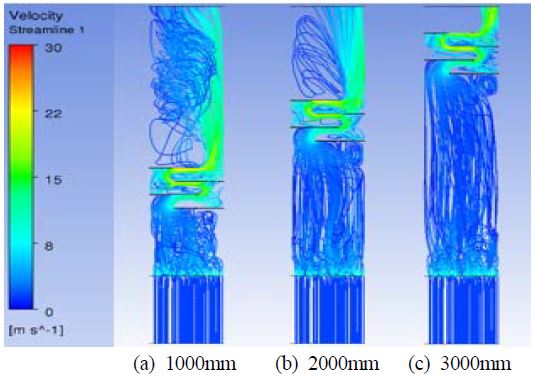

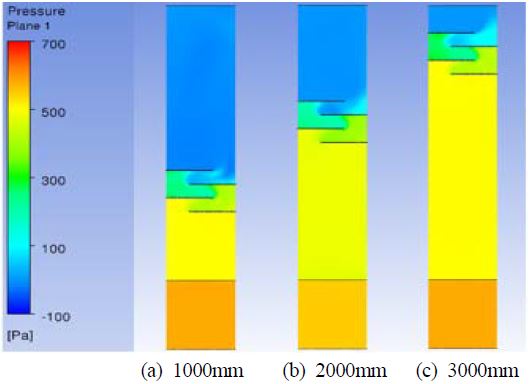

Figure 14 (a)는 유동의 속도가 1.5m/s 이고 배플의 개수가 4개, 배플의 길이 560mm, 배플사이의 간격이 200mm인 조건에서 내부 유입구로부터의 거리가 1000mm, 2000mm, 3000mm 일 때의 압력강하를 나타낸다. Figure 14 (b)는 유동의 평균 거리를 나타낸 것이다. 유입구로부터의 거리가 1000mm 인 경우 압력은 583Pa이며 유동의 평균길이는 7.92m의 값을 나타내었다. 그리고 거리가 2000mm 인 경우는 압력이 551Pa, 유동의 평균거리는 6.65m 의 값을 나타내었다. 거리가 3000mm인 경우는 압력이 582Pa이며 유동의 평균거리는 6.59m 의 값을 나타내었다. Figure 15는 스트림 라인의 흐름과 속도 분포이고 Figure 16은 수직 단면에서의 압력분포를 나타낸 것이다. 배플이 위치하는 거리가 증가해도 압력강하는 유사한 값을 가지는 것을 확인 할 수 있고 유동의 평균길이는 1000mm 일 경우에 가장 긴 것을 확인 할 수 있다. 이는 유동이 배플을 지난 후에 생기는 와류에 의한 것으로 판단되며, 2000mm 나 3000mm 인 경우는 1000mm와 비교해 와류가 형성 될 수 있는 충분한 공간이 없기 때문인 것으로 판단된다. Figure 15를 보면 알 수 있듯이 배플을 지날 때의 속도 분포도 별 차이를 보이지 않고 최고 속도 또한 20m/s를 넘어가지 않는 것을 알 수 있다. 결국 압력강하는 거리에 상관없이 유사한 값을 보였으며, 유동의 평균거리는 와류에 의해 1000mm에서 가장 긴 결과를 확인 할 수 있다.

3.3 최적 구조에서의 유동 속도 분석

앞서 계산한 조건들을 이용해서 유동 속도의 적정량을 제시하기 위해 속도에 변화를 주어 해석을 수행하였다. 그리고 해석의 신뢰성을 확보하기위해 계산한 조건들 중 최적의 조건에서만 해석을 수행하여 유동과 압력에 미치는 영향을 분석하였다. 계산 조건은 Table 2와 같다.

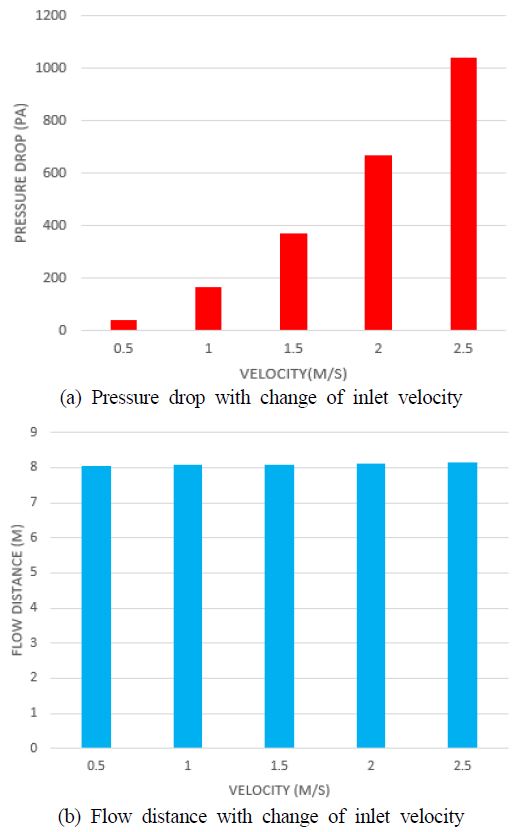

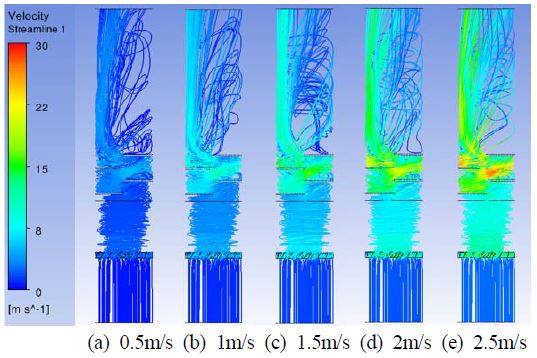

Figure 17 (a)는 최적의 구조에서 속도가 0.5m/s, 1m/s, 1.5m/s, 2m/s, 2.5m/s 일 때의 압력강하를 나타낸다. 입구 속도가 증가함에 따라 압력강하 또한 증가하는 것을 확인 할 수 있고, 속도 차에 의한 압력강하가 다소 차이는 있지만 속도의 제곱에 비례한다. Figure 17 (b)는 스크러버를 통과하는 유동의 평균 거리를 나타내며 속도가 증가해도 평균거리는 큰 차이를 보이지 않는 것을 확인 할 수 있다.

Figure 18은 스트림 라인의 흐름과 속도 분포를 나타낸 것이다. 입구 속도가 증가해도 유동의 형태는 별 차이를 보이지 않으나 속도 분포에서 큰 차이를 나타내었다. 유동이 유입구를 지나면서 속도가 증가하게 되는데 이 유동이 배플에 부딪히면서 속도가 더 빨라지는 것을 확인 할 수 있고, 입구 속도가 2.5m/s인 경우 최고속도인 30m/s까지 도달하는 것을 확인할 수 있다. 입구 속도가 큰 경우 압력강하가 크게 걸리지만 상대적으로 스크러버의 크기를 작게 만들 수 있는 장점이 있고, 입구 속도가 작은 경우 압력강하는 적게 걸리는 장점이 있으나 상대적으로 스크러버의 크기가 커져야 한다는 단점이 있다. 입구속도가 유동거리와 스크림라인의 형상에는 큰 영향이 없기 때문에 스크러버 내부 평균 유속은 압력강하 설계기준에 의하여 결정하는 것이 타당하다. 본 엔진에서 요구하는 500Pa의 한계를 고려한다면 370Pa의 압력강하를 나타내는 입구 유동속도 1.5m/s가 적당한 것으로 판단된다.

4. 결 론

본 연구에서는 인라인 스크러버의 내부구조 변형에 의한 최적의 내부 설계와 최적 조건에서의 배기유량의 적정량을 제시하였으며 해석을 위해 압력강하와 유동의 평균거리를 측정하였고 그 결과는 다음과 같다.

- (1) 스크러버 내부 가이드 각도에 의해 와유동이 형성 되어 유동의 평균거리가 길어지는 결과를 나타내었다. 하지만 30°를 초과한 각도에서는 감소하는 결과를 나타내었고 압력강하 또한 급격히 높아져 좋은 효율을 나타내지 못하였다. 유동거리가 가장 길고 압력강하가 비교적 낮은 30°가 최적으로 판단된다.

- (2) 스크러버 내부에 배플의 길이, 간격, 개수, 유입구로부터의 거리별로 해석을 수행하였으며 배플을 설치함으로써 유동의 평균거리가 길어지는 결과를 나타내었다. 배플의 길이, 간격, 개수, 유입구로부터의 거리별로 유동의 평균 거리가 가장 길거나 압력강하가 낮은 구조를 최적으로 판단하였고 최적조건은 배플의 길이 420mm, 간격 200mm 개수 4개, 유입구로부터의 거리 1000mm 이다.

- (3) 최적 구조에서의 평균유속은 해석 결과와 허용 압력강하를 고려해 1.5m/s가 적절한 것으로 판단된다.

- (4) 종합적으로 볼 때 최적의 가이드 각도는 30° 최적의 배플구조는 길이 420mm, 간격 200mm, 개수 4개, 구멍으로 부터의 거리는 1000mm이며 적정 평균유속은 1.5m/s이다.

References

- J. S. Heo, Numerical Analysis of Fluid Flow and Thermal Characteristics within Medium and Large Size Ship Scrubber System, M.S. Thesis, Department of Mechanical Engineering, Wonkwang University, Korea, (2016), (in Korean).

- K. Son, J. Y. Lee, and K. H. Park, “The effect of spray flow rate, aspect ratio, and filling rate of wet scrubber on smoke”, Journal of the Korean Society of Marine Engineering, 39(3), p217-222, (2015), (in Korean).

- B. G. Kim, Numerical Study of Flow Fatterns and Droplet injection Characteristics in the Cyclone Scrubber, M.S. Thesis, Department of Environmental Engineering, Chungnam National University, Korea, (2010), (in Korean).

- S. W. Ko, K. C. Ro, and H. S. Ryou, "Numerical “Study on the optimal design of spray system in packed bed scrubber”, Journal of computational fluids engineering, 12(36), p28-34, (2007), (in Korean).

-

U. S. Hwang, J. H. Kim, and J. H. Kim, “Collection efficiency enhancement of spray tower scrubber by introducing electrospray with two-flow nozzle”, Journal of Korean Society for Atmospheric Environment, 26(3), p339-345, (2010), (in Korean).

[https://doi.org/10.5572/kosae.2010.26.3.339]

- C. H. Lee, The Numerical Study on the Internal Mass transfer in the Spray Type Desulfurization Scrubber, M.S. Thesis, Department of Environmental Engineering, YeungNam University, Korea, (2015), (in Korean).

-

B. W. Han, H. J. Kim, Y. J. Kim, and K. S. Han, “Removal characteristics of gaseous contaminants by a wet scrubber with different packing materials”, Journal of Korean Society for Atmospheric Environment, 23(6), p744-751, (2007), (in Korean).

[https://doi.org/10.5572/kosae.2007.23.6.744]