함정 의장 함수품 설치 프레임워크

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문은 국방기술품질원에서 함정에 대한 품질보증활동을 마치고 검사조서를 발행 후 수요군 주관으로 추가로 설치되는 함수품의 품질문제를 제시하고 이를 해결할 수 있는 함정 의장 함수품 설치 프레임워크를 제안 하였다. 조사방법으로는 함수품 관련 법, 규칙, 규정을 확인하고 함정 계약특수조건 및 함수품목록을 함정별로 확인 후 함에 설치되는 품목별 도면작성 소요시간, 설치 소요시간 및 품질문제점에 대해 개별면담을 통해 확인 하였다. 이 결과 품질문제점은 함수품설치를 위한 근거와 형상식별서가 없음으로 인해 발생 되었음을 확인 하였다. 품질문제점을 해결하기 위해 중형급 선도함 계약특수조건에 함수품 설치관련 조항을 추가하여 적용결과 함수품 품질문제가 완전히 해결 되었다. 이러한 절차가 소형 양산함정에도 진행될 수 있도록 함정별 계약특수조건에 함수품 설치 관련 근거 조항을 반영하면 차후 건조되는 모든 함정의 함수품 설치로 인한 품질문제점이 해결될 것으로 본다.

Abstract

In this study, the quality problem corresponding to additional naval vessel inventory installed by the navy after inspection of the Defense Agency for Technology and Quality (DTaQ) is assessed. Further, this paper proposes the framework for installation of naval vessel inventory. The drawing and working hours for inventory installation were determined by personal interviews with a designer and worker, after an in-depth review of the regulations, rules, and laws pertaining to the inventory of the naval vessel. We confirmed that the quality problems occurred because the procedure of configuration identification was not followed. An evaluation test was performed on the leading vessel project by adding the term related to inventory installation to the contract. Thus, the quality problem for the naval vessel inventory can be solved by adding the term associated with the inventory installation to contracts of all types (compact or otherwise) of naval vessels.

Keywords:

Naval vessel, Inventory, Framework, Configuration identification, Leading vessel키워드:

함정, 함수품, 프레임워크, 형상식별, 선도함1. 서 론

함정은 건조되는 전 과정동안 지속적인 품질관리를 통하여 형상식별서에서 요구하는 품질수준과 일치하도록 정부 품질보증활동을 통하여 완성된다. 함정 품질관리는 함정의 목적(소요군의 요구)에 맞게 작성된 함 건조사양서 및 설계도면 등의 형상식별서를 바탕으로 선체와 내·외부에 설치되는 장비 및 설비를 요구조건에 충족하게 만들어 내기 위한 모든 수단과 체계로서 조선소의 국방품질경영시스템 이행평가, 프로세스 검토 및 제품확인감사를 통해서 제품불일치를 예방 및 통제하는 관리기능을 의미한다. 함정의 건조가 완료되면 품질보증기관은 최종적으로 품질을 점검하여 완전한 상태임을 확인하고 검사조서를 발행한다.

검사조서 발행 후 수요군은 함정을 인수하여 군항으로 출항하기 위한 준비를 시작한다. 이 시기에 선적된 함수품 중 일부 품목들은 설치작업이 이루어 지는데 일반적으로 1~2일 정도 소요되며, 이때 함정의 품질에 영향을 주는 요소들이 많이 발생한다. 그 요소는 함수품 설치 시에 발생하는 추가 작업과 기 설치된 장비나 설비의 제거 및 위치 이동, 받침대 설치를 위한 용접작업, 배선 및 콘센트 추가설치 등이 해당된다. 이미 품질확인을 마친 상태의 함정에 이러한 작업요소들이 추가로 발생하면 기존의 배치도면과 일치되지 않아 품질 불일치 상황이 발생할 수 있다. 따라서 이러한 문제를 방지하기 위한 개선 대책이 필요하다.

본 논문에서는 위에서 언급된 격실 내에서의 배치와 관련된 함수품의 품질보증과 인간공학적인 측면의 논문을 조사하였다. S. S. Kim et al. [1]은 공간 배치에서 인간공학적인 접근 뿐만 아니라 실제적인 검증과정을 거친 실질적이고 경험적인 연구를 통해 최적의 배치 기술의 개발이 필요하다고 하였다. H. T. Kim et al. [2]은 해양사고 통계에서 인적요인으로 인한 사고의 비율이 60∼80%로 보고되고 있고, 인적 오류는 기술요인, 환경요인, 조직요인이 인간의 최적 수행에 부적합할 때 발생하며, 이러한 문제를 해결하기 위해서는 인간의 능력과 한계를 충분히 이해하고, 이러한 정보를 장비, 작업환경, 절차 및 정책을 인간의 능력에 적합하도록 설계해야 한다고 하였다. S. T. Kim et al. [3]은 선박의 안전을 위한 정량적인 위험도 평가는 설계가 구체화된 상태에서 수행되어야 그 정확도가 높아지기 때문에 시스템설계 도면이 작성된 후에 수행하는 것이 바람직하다고 하였다. S. E. Park et al. [4]은 연구개발, 양산단계 및 배치단계를 포함한 총 수명을 고려한 무기 체계의 품질보증 방안이 절대적으로 필요하다고 하였다. K. O. Yun et al. [5]은 선박검사 및 심사서비스가 고객만족 즉 선박 안전향상 기여에 밀접하게 연관되어 있음을 인식할 수 있다고 하였다. 이러한 내용을 정리해 보면 함수품 및 함정 탑재장비 설치 프로세스는 아래의 사항을 도출할 수 있다. 첫째, 선박에서 사고를 줄이기 위해서는 인간공학적인 접근과 최적의 배치기술로 시스템 설계 도면을 작성하는 것이다. 즉 장비, 설비 및 함수품은 공간개념에 적합하고 인간의 오감에 의한 인지능력으로 운용과 조작에 편리하도록 설계하는 것이다. 둘째, 선박의 정량적인 위험도를 평가하여 총 수명을 고려한 함정 무기 체계의 품질보증 방안을 수립하는 것이다. 셋째, 심사서비스 및 선박에 대한 검사 즉 품질관리를 수행함으로서 선박의 사고를 예방하고 안전에 기여하는 것이다.

본 논문에서는 함정 인수 후 수요군에 의하여 함수품의 선적 후 설치되는 작업으로 인하여 발생하는 함정의 품질 문제에 대한 원인을 관련 법규와 규정을 토대로 검토하고자 한다. 또한 함정의 품질저하에 대한 문제점을 개선할 수 있는 방안을 마련하여 함정에 적용하고자 한다.

2. 함수품에 대한 품질보증 절차

2.1 함수품의 정의

함수품의 사전적 정의는 함정 및 부선의 정비 유지상 필요한 제반 물품이다. 그리고 방위사업관리규정[6]에는 ‘함정 설계, 건조 공정에 영향을 미치지 않는 단순 적재품목으로서 신조함정 건조시 초도 보급되는 내구성 물자 · 비품류’로 정의하고 있으며 세부종류는 오른쪽의 Table 1과 같이, 항해용품, 갑판장구류, 안전비품, 보급용품, 의무물자, 수공구류로써 Figure 1에서 보는 것처럼 자판기, 냉온수기등 편의시설에 이르기까지 다양하다.

2.2 함정 품질보증 법규

함정의 품질보증에 관한 법규와 규정으로는 방위사업법, 시행규칙, 방위사업관리규정이 있다. 방위사업법[7] 제28조 (품질보증)에서는 ‘방위사업청장은 군수품을 획득하고자하는 때에는 연구개발 및 구매의 각 단계별로 당초 사용자가 요구한 조건에 부합하는지 여부를 확인하기 위하여 군수품의 품질을 검사하고 그에 따른 미비점에 대한 수정·보완이 포함된 품질보증에 대한 계획을 수립 시행 한다’로 되어있다. 방위사업법 시행규칙[8] 제24조(품질보증)에서는 ‘방위사업청장이 법제28조에 따라 품질보증업무를 수행하는 경우에는 다음 각 호의 사항을 고려하여 단계별 품질보증의 형태 및 적용기준 등을 정하고, 이에 따라 군수품의 품질을 검사 한다’로 되어있다. 방위사업관리규정[6] 제636조(양산품의 품질보증업무 주관)에서는 ‘통합 사업관리팀장 및 계약관리 본부장이 정한 중앙조달품목으로서 전투에 사용되거나 안전에 관련되는 품목은 기품원에서 품질보증 업무를 수행하는 것을 원칙으로 한다.’로 되어 있다. 이러한 법, 시행규칙, 관리규정을 토대로 함정 건조 사업 계약이 체결되면 계약서, 계약일반조건, 계약특수조건 및 군수품 품질경영 기본규정[9]에 따라 품질 보증업무는 국방기술품질원(이하 기품원)에서 수행하게 된다.

2.3 함정 품질보증 절차

함정 품질보증은 함 건조 계약업체의 품질보증활동 전반에 대한 신뢰성을 확인하는 내용으로 확정된 형상자료와 제품의 일치성을 확인하는 과정이다. 함정에 대한 기품원의 품질보증 절차는 군수품 품질경영 기본규정에서 위의 Table 2와 같이 7단계의 과정으로 구성되어 있다.

첫째, 품질보증활동 준비단계로 계약내용에 대하여 품질보증활동 지시서의 내용, 재고번호, 품명, 품질보증형태, 국산화계획, 관급사항, 공인기관검사, 형상통제 등에 대하여 검토 후 위험 식별 및 처리방안에 따라 방위사업청 등 관련기관에 통보하고, 신규품목이나, 신규업체의 경우 생산착수회의를 통해 업체와 계약이행관련 이해여부를 명확히 확인한다.

둘째, 업체 품질보증활동 계획서 접수단계로 계약업체로부터 계약품목에 대한 업체 품질보증계획서를 접수하여 검토 후 불충분하거나 미흡할 경우 보완하도록 요구하고 조치가 완료되면 검토결과 승인을 업체에 통보 한다.

셋째, 위험 식별 및 평가단계로 계약품목에 대한 정부 품질보증활동 수행에 있어 위험관련 품질자료를 수집하여 위험을 구체적으로 파악하는 활동으로 계약정보, 제품 및 프로세스 특성, 품질경영시스템운영, 과거 계약이행정보, 고객 불만 및 피드백정보를 이용하여 식별된 위험에 대해 발생가능성 및 영향(결과)의 정도를 이용하여 고, 중, 저 위험으로 구분하고 위험이 있는 품목에 대하여 등급별로 차등으로 품질보증활동 방법을 다르게 적용한다.

넷째, 품질보증활동 계획수립단계로 계약품목의 위험 식별 및 처리방안에 따라 정부 품질보증활동 계획을 수립한다. 이 내용에는 품질경영시스템평가, 프로세스검토 및 제품확인감사 등이 포함 된다.

다섯째, 품질보증활동 수행단계로 품질보증활동 계획에 따라 품질경영시스템 평가, 프로세스 검토 및 제품확인감사 활동을 수행한다.

여섯째, 품질보증활동 결과보고 및 검사조서 발행단계로 품질보증활동이 완료되면 품질보증활동 결과 보고를 하게되고 전산시스템을 통하여 검사조서가 발행되며 계약업체는 검사조서를 이용하여 방위사업청에 계약이행완료 대금을 받을 수 있다.

일곱째, 위험추적 및 피드백단계로 함정을 수요군에 인도 후 보증수리 요구 품목, 수요군 사용자불만 및 품질개선요구 등의 품질자료를 수집, 분석하고 후속사업의 위험 식별에 활용 한다, 이러한 과정 중 에서 발생되는 함수품의 품질보증 문제에 대하여 알아보고자 한다.

2.4 함수품 품질보증 절차

상기 함정 품질보증절차의 여섯 번째 내용으로 기품원에서 검사조서가 발행되면, 함정 승조원들은 함정 출항준비를 위해 함수품을 선적 후 설치한다. 이와 관련하여 관련 법규 및 계약특수조건(소형 양산함정)을 확인한 결과 특별히 언급된 내용이 없고 계약서에 함수품 목록만 첨부되어 있으며, 일부사업(중형급 선도함정)의 경우 계약특수 조건에 따라 수요군의 요청에 의하여 조선소에서 선적 후 설치작업을 진행하고 있다. 방위사업관리규정[6]에도 함수품은 ‘함정 설계, 건조 공정에 영향을 미치지 않는 단순 적재품목’이라고 하지만, 실제 함정에서는 함창고에 단순 적재만 하는 것이 아니라, 실내 거주공간을 차지하며 고정을해야 하고 전원을 연결해야 기능이 발휘되는 설치품목들이 섞여있다. 이러한 설치품목은 함을 인도 후 수요군 주관으로 추가 설치되므로 인해 품질보증기관에서 공을 들여 정교하게 유지해온 함정의 품질이 흐트러져 그 수준이 저하되고 있으므로 이러한 문제점들에 대하여 알아보고자 한다.

3. 함수품 설치 문제점 및 프레임워크 제안

3.1 함수품 설치 시 문제점

함정은 품질보증기관으로 부터 최종점검이 마무리되어 검사조서가 발행되면 수요군 주관으로 조선업체요원에 의하여 함수품 설치에 대한 작업을 추가적으로 수행해 왔다. 이때 작업내용에 대한 적합여부 판단은 수요군이 수행하며 형상통제는 이뤄지지 않음으로써 다음과 같은 문제점이 발생할 수 있다.

첫째, 기존 설치품 장탈 및 자리이동에 따른 작업 인시수 추가 소요 및 용접시 화재위험 상존, 격벽 구멍작업으로 기밀상태 미흡, 배선 작업에 대한 타당성 검토 미흡, 도장작업 미흡으로 얼룩 발생 등 품질불량이 발생한다.

둘째, 형상관리 미수행으로 품질문제 발생 시 귀책기관이 불분명 해진다. 함정납품 후 품질문제 발생 시 형상관리 도면과 상이한 형태의 함정에 대하여 조선소, 기품원, 수요군간의 품질 책임문제가 발생할 수 있다, 이러한 문제들은 함정전체에 대한 중량과 평형, 격실 기밀, 인간공학적 설치 요구조건에도 역행한다. 왜냐하면 여러 분야 설계 및 품질보증요원에 의하여 다각적으로 충분한 검토와 검증 없이 단시간에 수행하므로 여러 가지 문제를 간과하기 때문이다.

셋째, 함정 최종점검이 완료된 후 작업하므로 인도 전 청결작업이 미흡하고 얼룩발생으로 미관이 좋지 않게 될 뿐만 아니라 갑판피복작업 및 격벽 도장작업 후 경화시 까지 승조원의 함내 출입이 불가능하여 출항준비에 애로가 발생한다. 또한 승조원들은 조선업체 현장에 도착된 관급함수품을 함정에 선적 후 설치 시 제반사항을 지원하도록 요청하고 있어 조선업체는 함수품 설치 시 수요군에 무료봉사를 하고 있다. 따라서 소형양산함정의 함수품 설치 작업내용에 대한 소요시간을 분석하고, 중형급 선도함정의 함수품 설치 적용현황을 분석해 보고자 한다.

3.2 함수품 설치 소요시간 및 문제점 분석

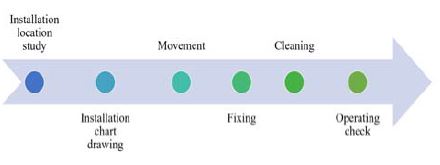

소형 양산함정의 함수품 설치 소요시간의 분석내용은 작업용 임시도면 작성에 소요된 시수(Man-hour)와 작업에 소요된 시수로 구분하여 Figure 2의 함수품 설치 절차대로 분석을 수행하였다.

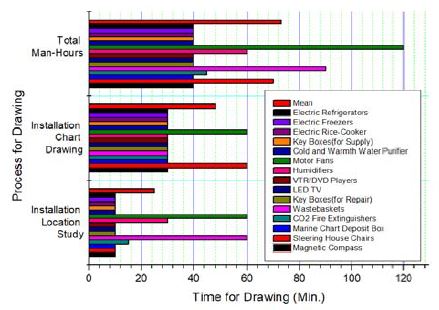

임시도면 작성시 소요(현장측정+도면작성)되는 시수는 Table 3에서와 같이 항만경비정(15품목 22개)에 대하여 품목별 설계자와 1:1 문답식으로 조사한 결과 총 1,100분이 소요되어 Figure 3에서 보는바와 같이 1품목당 평균 73분 소요되며 1개당 기준으로는 약 50분이 소요 된다. 즉 N개의 함수품에 대한 설치도면 작성 시수는 N × 50분이 된다.

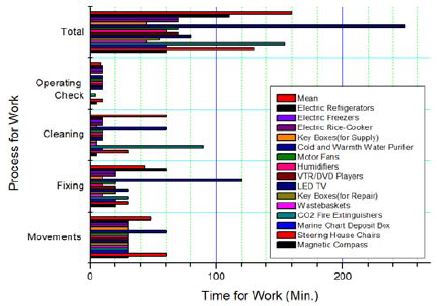

작업에 소요(선행작업+기본작업+후속작업+기능점검)된 시수는 Table 3에서와 같이 항만경비정(15품목 22개)에 대하여 품목별 작업자와 1:1 문답식으로 조사한 결과 총 2,400분이 소요되어 Figure 4에서 보는 바와 같이 1품목당 평균 160분이 소요되고 1개당(22개) 109분이소요 되었다, 즉, 장착수량이 N개라고 가정한다면 N개 장착에 소요되는 시수는 N × 109분이 소요 된다.

위에서 밝힌 바와 같이 함수품 설치를 위한 임시도면 작성과 설치를 위한 소요시간 계산식은 아래와 같다. 즉 N개의 함수품을 설치하는 총소요시간은 도면작성 시간 (N×50분) + 설치시간 (N × 109분)이 되며 수식으로 표현하면 총 시수(Man-hour) = (N × 50분) + (N × 109분)이 된다. 이를 함정별로 나타내면 Table 3과 같이 표현 된다.

항만경비정(Harbor utility boat)의 경우 총소요 시수가 3,500분(58.3시간)으로 1인이 480분(8시간) 근무시 8명이 소요되고 240분(4시간) 일하게 되면 15명의 인원이 필요하게된다. 이러한 결과는 형상통제심의 후 확정된 도면으로 시간적인 여유를 가지고 함수품을 설치 시 에는 품질 문제가 발생하기 어려우나, 함을 납품처리 후 인도 하는 짧은 기간 (1~2일)에 수요군 주관으로 함수품을 설치하면 조선업체요원이 수요군을 지원하기가 힘들고 품질 문제가 발생할 수 있다. 수요군은 항해를 위한 준비와 겹쳐져 원활한 작업이 어려워지므로 반드시 개선이 필요하다. 이러한 품질문제점을 개선하기 위하여 의장 함수품 설치 프레임워크에 대해 제안하고자 한다.

3.3 의장 함수품 설치 프레임워크 제안

앞에서 살펴본 내용과 같이 소형 양산함정에서는 함수품의 품질문제가 발생될 수 있는 개연성을 가지고 있는 것은 함수품 설치에 대한 명확한 형상관리기준이 설정되어 있지 않은 현상에서 시작된 것으로 판단되므로, 함수품 설치 시에 발생하는 여러 문제점들을 해결하기 위하여 다음과 같은 개선 방안을 제시하고자 한다.

첫째, 함수품이 업체 및 수요군에 의해 설치되어 발생하는 문제점을 해결하기 위하여 함수품 설치도면의 생성이 필요하다. 함수품 목록 중 함에 고정되어야 하고 일정 범위의 공간 확보가 필요한 품목은 기존 도면 또는 별도의 도면상에 배치도면 및 상세도면이 추가되어야 한다. 우선 도면이 추가되어야 하는 함수품 목록을 분류하기 위하여 각 함정별로 설치되는 주요 품목을 조사한 결과 각 분야별로 다양한 종류의 함수품이 목록에 있지만, 본 연구 대상은 함정에 설치되는 품목으로 도면 생성이 필요한 최소한의 품목에 대하여 정리한 결과를 Table 4에 정리하였다.

방위사업관리규정상의 함수품 목록(Table 1)과 실제 적용 되는 함수품 목록(Table 4)을 비교한 결과 LED TV를 제외한 Table 4의 품목들은 방위사업관리규정상의 함수품(Table 1)에 포함되지도 않고 건조공정에 영향을 미치지 않는 단순 적재품목도 아닌 품목들임을 알게 되었다. Table 4의 함수품에 대하여 설치를 위한 배치도면 및 상세도면의 생성필요여부를 확인하기 위하여 함수품 목록 양식의 개선이 필요하다. 이를 위해 Table 5와 같이 함수품 목록 우측에 ‘도면생성여부’ 란을 추가하여 도면생성이 필요한 품목에 대하여 ‘생성(Yes)’로 표기한다면 도면작성 현황을 쉽게 파악 할 수 있다.

둘째, 함수품의 설치 공간 확보를 위하여 Table 6에서 보여 주듯이 함정이 납품되기 최소 7개월 이전(함수품 설치는 대부분 거주 설비품류(의장)에 해당 하므로 거주 설비품 설치 시작 전에 공간 확보가 필요함)에 함수품의 설치 위치와 형상을 결정하기 위한 형상통제심의회를 개최 할 필요가 있다.

함정이 납품되기 직전에 함수품의 설치공간 확보를 위해 함정 내부의 형상을 바꾸게 되면 함정의 품질 저하가 발생하며, 함정의 형상식별서 등에서 요구하는 내용과 다르게 제작되는 문제가 발생할 수 있다. 따라서 함정의 품질에 영향을 주지 않도록 함수품을 설치하기 위하여 전문가들의 의견을 반영할 수 있는 형상통제심의회의 개최가 필요하다. 형상통제심의회를 통하여 확정된 도면에 따라 함수품을 설치한다면 차후에 발생할 수 있는 문제점을 사전에 통제할 수 있을 것이다.

함정의 형상통제 과정은 제안업체에서 기술변경제안서를 I 급은 방위사업청 통합사업관리팀으로, II 급은 품질보증기관인 기품원으로 제안한다. 접수된 안건은 방위사업청 형상 관리업무지침 및 기품원 군수품 표준화업무요령에서 명시된 절차에 따라 심의를 진행한다. 제안기관의 기술변경서 작성 및 심의 진행은 최장 1개월 정도가 소요되며, 확정된 도면에 따른 작업도 대략 1개월 정도가 소요된다. 추가적인 반영사항이 식별되는 경우에 동일한 과정을 한 번 더 진행할 수 도 있다. 거주설비품이 설치되기 전에 함수품에 대한 도면도 완성이 되어야 하므로 함정 납품기한 7개월 전에 함수품 설치공간 확보 형상을 결정하는 것이 타당 할 것으로 판단된다. 이를 실행하기 위해서는 함정 계약특수조건에 ‘함수품 목록 최종 확정 후 함에 설치되는 품목은 배치도면을 작성하여야 한다’는 문구의 추가가 필요하다.

셋째, 상기 제안 첫째와 둘째의 절차가 어렵다면 Table 4 의 품목들은 함수품 목록에서 제외시키고, 정상적인 설비도면을 생성하고 형상관리절차에 따라 형상통제 후 품질보증 활동이 필요하다.

3.4 중형급 선도함정 함수품 설치 적용 현황 분석

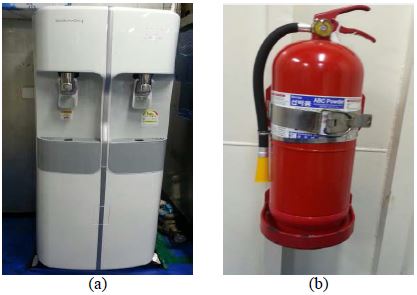

본 논문의 3.3에서 도출된 개선방안 대로 체계개발 진행중인 중형급 선도함에 적용하여 함수품 설치 상태를 살펴본 결과 조선소에서 함수품 품질문제에 대하여 인식을 하고 있으며 계약특수조건에 ‘사업팀은 함수품의 변경이 필요할 시 함수품 획득심의회를 통해 함수품 사양 및 수량 등을 확정하며 계약상대자에게 함 인도 8개월 전까지 통보하고, 계약 상대자인 조선소는 현장에 도착된 함수품을 함정에 설치 및 적재시 제반사항을 지원해야 한다’는 내용과 기품원에서 배치도면생성에 대한 요청으로 함에 설치되는 함수품에 대하여 만족 할 만한 수준의 설계반영과 함내설치가 이루어진 것을 Table 7과 같이 확인하였다. 즉 Figure 5의 (a)냉온수기, (b)소화기는 도면이 확정되어 있는 상태에서 도면과 일치되게 설치되어있는 사례들이다. 이러한 사례처럼 함수품이 사전에 작성된 도면과 일치되게 설치되면 품질문제가 완벽히 해결 가능하였다.

3.5 기대효과

본 연구에서 제시하는 ‘함수품 설치 process’를 적용하면, 함의 납기 7개월 전에 함수품 설치도면 작성 및 형상통제 심의회를 통해 설치 위치와 형상 확정 후 사전에 함수품이 설치되므로 다음과 같은 효과를 기대할 수 있다. 첫째, 기존 설치품의 자리 이동이 불필요하게 되어 기존 설치품 자리 이동 시 발생할 수 있는 품질문제를 예방(용접에 따른 화재위험 방지, 격벽 기밀상태 유지, 배선 작업에 대한 품질 저하 방지, 도장불량 방지)하게 되고, 둘째, 시간적으로 여유 있게 사전에 함수품 설치작업을 하므로 인해 시간에 쫒기지 않으면서 품질이 안정화 되어 함정의 사고를 예방할 수 있으며 수요군은 출항준비를 원활히 할 수 있다. 셋째, 형상통제심의회 수행으로 품질문제 발생 시 책임소재가 명확해지고 함을 건조하는 조선업체는 함수품 설치에 필요한 설계 및 설치시 소요되는 시수에 대하여 계약자로 부터 정당하게 보상을 받을 수 있다.

4. 결 론

본 연구에서는 함정에 설치되는 함수품의 설치과정에서 발생하는 품질관련 문제점을 파악하고 이를 해결하기 위한 개선방안을 모색하였다. 우선, 함수품에 대한 정의를 알아보고 함정 품질보증 과정 및 관련 법규를 통하여 함정건조 및 함수품의 설치 과정을 알아 보았고, 중형급 선도함에서는 업체와의 긴밀한 협조로 함수품에 대한 형상관리 및 품질관리가 잘되고 있음을 확인 하였다. 그러나 소형 양산함정의 함수품 설치는 품질보증활동이 마무리된 상황에서 수요군에 의해 추가적으로 수행하는 작업으로 인하여 발생하는 품질문제를 확인하였다. 이에 따라 함수품 설치도면을 작성하여 설치 위치와 형상을 명확히 하는 방안과 설치도면을 확정하기 위하여 형상통제심의회를 개최하는 방안 또는 설치가 필요한 품목들은 함수품에서 제외하고 정상적인 설비품목에 포함시킬 것을 제시하였다. 또한 이러한 절차가 진행될 수 있도록 하기 위해서는 함정계약특수조건에 ‘함수품 목록 최종 확정 후 함에 설치되는 품목은 배치도면을 작성하여야 한다’는 문구의 추가가 필요하며 관련기관 요원들의 이해가 일치됨을 현장에서 확인하였고, 이후 사업에 반영 추진 중에 있다. 이는 품질문제가 발생할 수 있는 개연성을 사전에 예방하고, 형상통제 심의회를 통해 형상식별서가 완성되면 품질문제 발생시 책임소재가 명확해질 것으로 판단 된다. 본 연구에서 제시하는 개선안에 따라 업무수행이 이루어진다면 함정의 품질이 향상되어 대한민국 해군의 방위력 향상에 크게 기여할 것으로 기대한다.

References

- S. S. Kim, and J. H. You, “Digital design of cabin interior considering ergonomics”, Journal of the Society of Naval Architects of Korea, 43(2), p10-17, (2006), (in Korean).

- H. T. Kim, S. Na, and O. H. Ha, “The current status and future issues in maritime human factors”, Proceedings of 2009 fall conference, Ergonomics Society of Korea, p169-175, (2009), (in Korean).

-

S. T. Kim, S. O. Se, S. Y. Joung, and Y. S. Yang, “Development of framework for support system on outfitting design of ships”, Journal of the Korean Institute of Information and Communication Engineering, 19(12), p2987-2992, (2015), (in Korean).

[https://doi.org/10.6109/jkiice.2015.19.12.2987]

-

S. E. Park, and J. Y. Hong, “The direction presentation for quality improvement of weapon system based on R&D characteristics in defense field”, Journal of the Korean Institute of Industrial Engineers, 43(2), p120-126, (2017), (in Korean).

[https://doi.org/10.7232/jkiie.2017.43.2.120]

- K. O. Yun, and C. G. No, “The world ship inspection agency's quality management system(ISO 9000) a study on the impact of the activity on the vessel safety”, International Business Review, 5(2), p53-73, (2001), (in Korean).

- Regulations of The Defense Acquisition Program Management, 〔Amended by The Defense Acquisition Program Administration Instructions, No. 353, January, 11), (2017.

- Defense Acquisition Program Act, Amended by Act No. 12559, May, 9), (2014.

- Enforcement Rules on the Defense Acquisition Program Act, Amended by Ordinance of the Ministry of National Defense No. 831, November, 7), (2014.

- Military Supplies And Munitions Quality Management Basic Regulation, September, 28), (2016.