프로세스 마이닝 기법을 활용한 선박 블록 조립 공정 개선에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 조선 산업에서 발생하는 데이터를 프로세스 마이닝 기법을 활용하여 블록 조립 공정의 개선을 제안한다. 실제 중소기업에서 이루어졌던 일정 데이터를 프로세스 마이닝 기법으로 분석하고, 프로세스 모델로서 시각화한다. 그리고 각 작업 공정(activity), 업체(resource), 그리고 블록(case)의 3가지 측면에서 프로세스의 문제점을 분석하고문제점에 대한 대안을 제시한다. 문제점으로 블록 조립 프로세스 내부의 병목현상 구간과 긴 유휴시간을 발견하였다. 병목현상과 긴 유휴시간은 지연을 초래할 수 있다. 발견한 문제점을 해결하기 위해 각 공정을 진행한 업체에서 블록 조립프로세스를 표준화할 것을 해결책으로 제시한다. 향후 본 연구를 바탕으로 블록 조립 프로세스의 표준화와 의사결정 지원 시스템에 대한 연구가 필요하다.

Abstract

This paper proposes a method to improve the block assembly of ships, by using process mining analysis of data from the shipbuilding industry. Actual data from a medium-sized business was analyzed by process mining. The discovered process was visualized as a process model. Further, alternatives are proposed by analyzing the problems occurring in the process, pertaining to the following three aspects: activity, resource, and block(case). We noted a bottleneck section and long idle time in the block assembly process, which can, in turn, cause delays. As a solution to the observed problems, standardization of the block assembly process was suggested by the companies that conducted the assembly process steps. Based on this study, it is necessary to study the standardization of the block assembly process and the decision support system.

Keywords:

Block Assembly, Process Mining, , Bottleneck, Idle time, Standardization키워드:

블록조립, 프로세스 마이닝, 병목현상, 유휴시간, 표준화1.서 론

최근 다양한 산업분야에서 빅데이터를 이용한 연구가 활발히 진행되고 있다. 이와 더불어 조선 산업에서도 빅데이터를 활용하여 미래 경쟁력을 향상시키기 위한 다양한 노력들이 진행되고 있다[1].

조선 산업의 생산 공정에는 건조과정에서 발생한 방대한 기록들이 문서화되는 사내에 구축된 Enterprise resource planning (ERP) 시스템에 다양한 생산 데이터로 저장되어있다. 기존에 축적된 생산 데이터를 활용하여 생산 향상을위한 프로세스 모델(Process Model)을 도출할 수 있다면 기술력 향상과 경쟁력 강화를 통하여 새로운 경제적 가치 창출에 기여할 수 있을 것으로 고려된다.

선박의 건조과정은 자재의 입고에서 블록 탑재과정을 의미한다. 최근 선박이 대형화되면서 선체를 블록 단위로 분할하여 생산하고 생산된 블록들을 탑재하는 방법(블록 공법)으로 선박을 건조한다. 이 과정에서 분할된 블록들은 조선소에서 모두 생산되는 것이 아니라 외부 협력 업체에서 일부 제작되어 조선소로 운반된다[2]. 협력 업체는 주문 받은 블록을 일정기간 내에 완성하여 조선소로 블록을 이동시키기 때문에 협력 업체 내부의 블록 생산 진행사항과 문제점은 조선소에서 파악하기 어렵다. 따라서 협력 업체의블록 조립 공정에 지연이 발생되면 선박 건조 전체 프로세스의 지연이 발생하게 되고, 이는 결과적으로 경제적 손실과 관련 된다.

일반적으로 선박의 건조과정은 다양한 작업이 동시 다발적으로 진행되고 많은 작업자들과 협력업체가 포함된 복잡한 프로세스를 가진다.

최근 이와 같은 복잡한 프로세스를 가진 문제를 해결하기 위하여 프로세스 마이닝(Process Mining) 기법을 활용한 연구가 많이 진행되고 있다[3]-[5]. 프로세스 마이닝 기법은 기존의 프로세스 개선을 통해 비용절감, 낭비제거, 가치혁신 등의 효과를 얻을 수 있고[6], 기업 내부에서 발생한 이벤트 로그(Event Log) 형태의 데이터를 추출하여 의미 있는 정보를 찾아내는 것을 목적으로 하는 기술이다[7].

프로세스 마이닝 분석은 이벤트 로그에서 프로세스 모델을 도출하는 프로세스 도출(process discovery), 기존에 존재하는 이벤트 로그와 실제로 시각화된 프로세스 모델을 비교하는 적합도 검사(conformance checking), 그리고 기존에 주어진 프로세스 모델을 다양한 관점에서 확장(enhancement)으로 3가지 유형으로 구분된다[6][8].

본 논문에서는 프로세스 마이닝 기법을 통해 협력 업체의 블록 조립 공정에서 발생하는 이벤트 로그의 데이터(케이스 아이디, 액티비티 이름, 타임스탬프)의 정보를 활용하여 프로세스 모델을 추출하고, 확장된 프로세스 모델로 시각화함으로써 전체적인 공정 프로세스를 분석한다. 본 연구에서는 블록 조립 공정 프로세스(Activities), 협력 업체 사이의 프로세스(Resources), 그리고 블록 사이의 프로세스(Cases)로 총 3가지의 관점에서 프로세스 모델을 도출하여 문제점을 분석하고, 대안을 제시한다. 본 연구에서는 협력업체에서 실제 진행된 LPGC TANK(Liquefied Petroleum Gas Carrier Tank)의 블록을 제조 실행 계획 일정에 적용하였다.

2. 프로세스 마이닝 및 관련 연구 현황

프로세스 마이닝(Process Mining)은 정보시스템에 기록되어 있는 이벤트 로그에서 지식을 추출하여 실제 업무 프로세스를 도출하고, 모니터링하며, 기존의 프로세스를 개선하는 것을 의미한다[8]. 프로세스 모델의 도출을 위하여 사용되고 있는 마이닝 기술은 알파 마이닝(α mining), 휴리스틱 마이닝(heuristic mining)과 퍼지 마이닝(fuzzy mining)기법이 있다.

본 연구에서는 마이닝 기법 중 퍼지 마이닝 기법을 바탕으로 프로세스 모델을 추출하였다.

퍼지 마이닝은 퍼지 알고리즘을 사용한 마이닝 기법의 하나로 애매한 문제의 답을 정량적으로 표현하기 위해서 0과 1 사이의 수로 표현하여 데이터로부터 의미 있는 정보를 추출하는 기법이다[9].

최근 조선·해양 산업분야에 프로세스 마이닝 기법을 적용한 연구들은 이벤트 로그를 이용하여 블록 이동을 중점으로 프로세스 마이닝 기법을 이용하여 모델을 제시[10]하거나 프로세스 분석 프레임 워크를 개발한 사례[11]가 있다. 전자는 블록 이동을 transaction 기반으로 프로세스 마이닝 기법을 적용하여 프로세스 모델만을 제시하였고, 후자는 블록 조립 후 탑재 전까지 블록을 이동 대상으로 범위를 지정하고 블록의 이동 프로세스에 초점을 맞추어 분석 프레임워크만을 제안하였다. 프로세스 마이닝을 통해 생산 공정 데이터를 분석한 사례[12]가 있으나 이 사례는 DB와 연동된 모니터링 시스템을 프로세스 마이닝에 적용하는 방법론만 제시하였다. 선박의 건조 과정과 관련된 연구로는 재작업에 대한 원인을 분석한 연구[13]가 진행되었다. 또한, 블록 조립 과정의 이벤트 로그를 군집화(clustering)하여 프로세스 마이닝 기법을 적용하는 방법론을 제시하고, 이 방법을 이용하여 계획과 실적 프로세스를 비교 및 분석한 연구가 진행되었다[14][15].

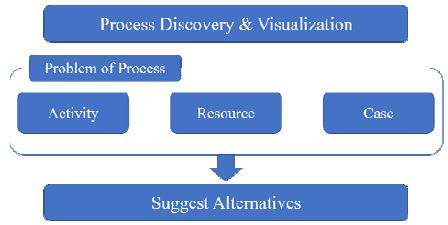

본 논문은 기존의 연구와 달리 협력 업체에서 이루어지는 블록 조립 공정을 실제 일정 자료를 바탕으로 3 가지 관점(공정, 업체, 블록)에서 프로세스 모델을 도출하고 분석을 시도하였다(Figure 1). 발견된 문제점을 해결할 수 있는 대안 제시를 통해 효율적인 프로세스 공정으로 개선하는 연구를 시도하였다. 블록의 이동 중점에서 바라보던 프로세스 공정을 블록이 제작되는 공정 측면, 공정을 진행하는 업체 측면, 그리고 생산되는 블록의 관점과 같이 여러 측면에서 생산 프로세스를 분석하여 문제점을 발견하고, 발견된 문제점에 대한 대안을 제시하였다.

3. 프로세스 마이닝 기법을 이용한 블록 조립 일정 분석

3.1 대상 프로세스 소개

본 연구의 분석 대상이 되는 이벤트 로그는 조립 블록 협력 업체들의 LPGC TANK(Liquefied Petroleum Gas Carrier Tank)의 블록을 제조 실행 계획 일정에서 추출하였다.

대상 이벤트 로그 데이터는 2015년 7월 1일부터 2015년 10월 10일까지 진행된 12개 블록(132개의 블록 조립 공정)에 대한 정보를 포함하고 있으며 포함되는 공정들은 Table 1과 같다. 프로세스 마이닝 분석에 사용된 데이터는 작업(Activity), 협력 업체(Resource), 블록(Case)과 타임스탬프(Time stamp)로 구성된다. Activity는 Table 1과 같이 정의되며 Resource는 각 공정을 수행한 6개의 협력 업체인 A, B, C, D, E, F이다. Case는 협력업체에서 제작된 12개의 블록을 나타내고, Time stamp는 각 블록에 해당하는 공정이 시작된 날짜와 종료된 날짜를 의미한다.

프로세스 모델을 도출하기 위해서 블록 조립 공정 데이터에서 이벤트 로그 데이터를 추출하고 전처리 과정을 거친다. 마지막으로 도출된 모델을 확장하고 확장된 모델을 전문가와 함께 분석한다(Brain storming).

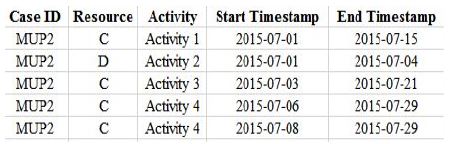

본 연구에서 프로세스 마이닝 단계에 사용하기 위한 데이터 전처리 과정은 실제 업체의 블록 조립 공정 일정 계획에서 메인 프로세스 계획을 추출하여 진행하였고 132개의 이벤트 로그가 프로세스 마이닝을 통해 발견한 프로세스 모델과 동일한지 적합도 검사를 실시하였다. 프로세스 모델을 도출하는 분석 도구로는 Disco를 이용하였다. Figure 2는 본 연구에서 사용된 132개의 이벤트 로그 중 일부를 보여준다.

3.2 프로세스 분석

프로세스 마이닝 기법을 적용하기 전에 이벤트 로그 데이터의 분석을 하였다. 퍼지 마이닝 기법을 이용하여 프로세스 모델을 도출하고, 도출된 프로세스 모델을 바탕으로 프로세스 공정이 진행된 빈도와 지속 시간 분석을 수행하였다.

Table 2는 프로세스에서 가장 많은 블록이 거치는 공정의 빈도와 지속되는 시간을 의미한다. 통계 분석의 결과, Activity 4가 22.73%로 가장 많이 수행되었으며 두 번째로 많은 지속시간인 28일이 걸렸다. Activity 8에서 지속시간이 50일로 가장 작업이 오래 수행된다.

Table 3은 협력 업체가 공정에 참여하는 빈도와 참여한 시간을 보여준다. Frequency는 작업 참여 빈도, Relative fre-quency는 작업 참여 빈도를 백분율로 나타낸 수치, 그리고 Median duration은 각 업체가 작업에 착수한 시간들을 중간값으로 나타낸 것이다. C 업체는 23.48%로 가장 많은 공정을 수행하였다. 가장 적은 작업 참여 빈도를 가진 업체는 B 업체이나 총 작업 시간의 중간값은 F 업체 다음으로 두 번째로 길다.

3.3 프로세스 마이닝을 이용한 프로세스 문제점 도출

3.2절에서 가장 많은 블록이 거치는 공정(Activity 4)과 가장 긴 지속 시간을 가지는 공정(Activity 8), 그리고 가장 많은 업무를 처리하는 협력 업체(A, C, E)를 발견하였다. 이를 바탕으로 프로세스 마이닝 기법을 이용하여 Activity, Resource, Case 총 3가지의 관점에서 문제점을 도출하고 3.2절에서 발견한 결과와 비교/분석한다.

Activity 측면의 프로세스 분석은 11가지 작업(Table 1)에 초점을 두고 작업간의 일정에 영향을 미치는 원인을 분석하는 것을 의미한다. 이를 위하여 각 작업의 빈도(absolute frequency), 총 작업 기간(total duration)과 작업 기간의 중간값(median duration)의 3 가지 관점에서 블록 조립의 프로세스 분석을 진행한다.

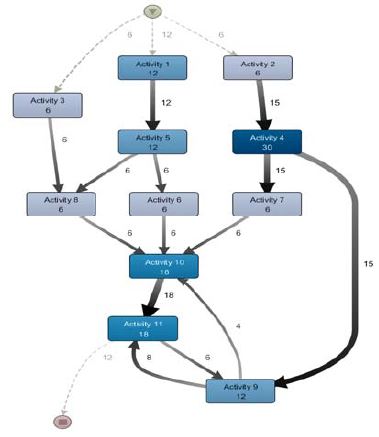

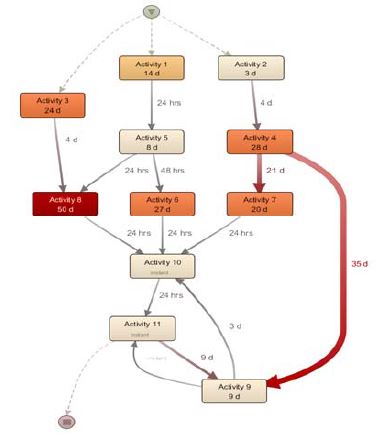

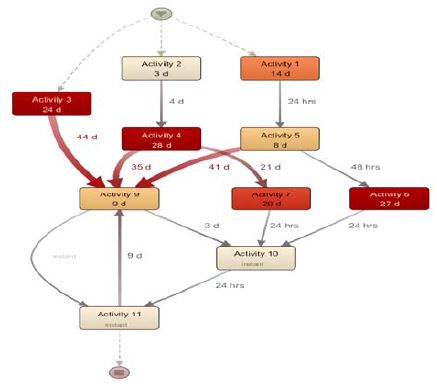

Figure 3, Figure 4와 Figure 5는 각 작업의 빈도(absolute frequency), 총 작업 기간(total duration)과 작업 기간의 중간값(median duration)으로 확장된 프로세스 모델을 보여준다. 이들 그림에서 화살표가 굵고, 색이 진할수록 작업 빈도, 총 작업 기간과 작업 기간의 중간값이 높은 것을 의미한다.

각 작업의 빈도(Figure 3)와 총 작업 기간(Figure 4)으로 확장된 프로세스모델을 살펴보면 Activity 4에서 가장 많은 작업 빈도(30회)와 총 작업 기간(25.8 mths)이 발생함을 알 수 있다. 이는 다른 작업에 비해 전체 일정에 큰 영향을 줄 수 있는 작업으로 고려될 수 있고, 병목현상(Bottleneck) 등의 이유로 전체 일정의 지연이 발생하지 않도록 철저한 작업의 관리가 요구됨을 알 수 있다.

작업 기간의 중간값으로 확장된 프로세스 모델(Figure 5)을 살펴보면 Activity 8 작업에서 작업의 빈도(6회)에 비해 가장 긴 작업 기간의 중간값을 가짐을 알 수 있다. 또한 Activity 8의 작업이 7월 25일 ~ 9월 13일까지 52일 동안 이루어지는 2개의 블록과 8월 14일~ 10월 1일까지 50일 동안 작업되는 4개의 블록 작업 일정이 겹쳐서 진행된 것(Table 4)으로 볼 때 작업 시간이 누적되어 병목현상이 발생된 것으로 분석이 된다.

Figure 4와 Figure 5와 같이 시간에 대한 프로세스 모델에서 각 Activity 사이의 숫자는 유휴시간(Idle time)을 나타낸다. 유휴시간이란 작업과 작업과의 단절 또는 공정 계획의 공백 시간이라고 정의된다[16]. 본 연구에서는 먼저 진행되는 작업(Activity)의 End Timestamp와 다음 작업의 Start Timestamp 사이를 유휴시간으로 정의한다. 이때 유휴시간은 블록의 이동 등으로 인한 지연을 발생시키는 요소로 고려될 수 있다. Figure 5에서 Activity 2에서 Activity 4로 블록이 이동하는 과정에서 4일의 지연이 발생하고 Activity 4에서 Activity 9로 넘어가는 과정에서 35일의 유휴시간이 발생한다. 작업의 유휴시간 측면에서 프로세스의 문제점을 도출하면 Activity 2에서 Activity 4로 넘어가는 블록 이동 시간보다 Activity 4에서 Activity 9로 넘어가는 블록의 이동시간이 약 8.75배 더 소요된다. 이는 전체 일정에 지연을 발생시키는 하나의 요인으로 고려될 수 있다. 그리고 Activity 8 작업은 Activity 6과 Activity 7의 각 작업을 동시에 진행하는 작업이다(Table 1). Figure 5를 살펴보면 Activity 6 작업에서 27일과 Activity 7 작업에서 20일의 작업 평균시간이 소요된다. Activity 6과 Activity 7의 작업을 따로 진행하는 일정(47일)이 Activity 8작업 하나로 진행하는 것(50일) 보다 약 3일 적은 시간이 걸린다. 따라서 Activity 8의 작업은 일정을 저해하는 하나의 문제점으로 고려된다.

Resource 측면의 프로세스 분석은 각 공정을 수행한 6개의 협력 업체들에 초점을 두고 일정에 영향을 미치는 원인을 분석하는 것을 의미한다.

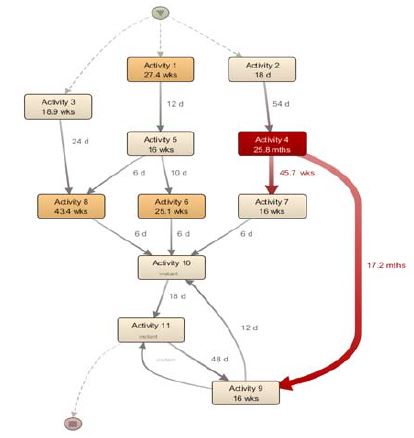

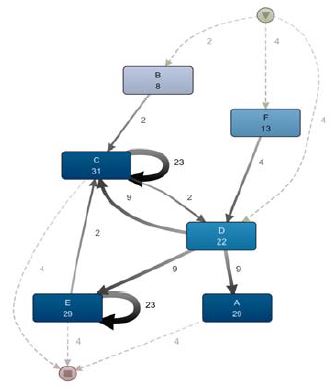

Figure 6와 Figure 7은 Resource 측면에서 전체 빈도(absolute frequency)와 전체 지속시간(total duration)으로 확장한 프로세스 모델이다.

Figure 6에서 C와 E 협력 업체의 작업 빈도가 23번으로 동일한 업체에서 가장 많은 작업이 진행됨을 알 수 있다. 이는 C와 E 업체가 블록 조립 작업 중 동일한 블록에서 연속된 작업을 진행하는 것을 의미한다. 그리고 C 업체와 E 업체의 전체 유휴 시간은 31.7wks와 30.1wks 이다(Figure 7). 이를 작업 빈도로 나누면 C 업체는 9.7일, E업체는 9.2일의 평균 유휴 시간을 가진다. 이와 같은 이유로 C와 E 업체에서 발생되고 있는 유휴시간은 전체 일정의 지연을 발생시킬 수 있는 문제로 고려할 수 있다.

Table 5는 C와 E업체에서 제작하는 블록(Case Number)을 보여준다.

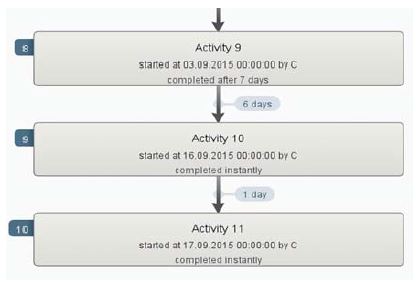

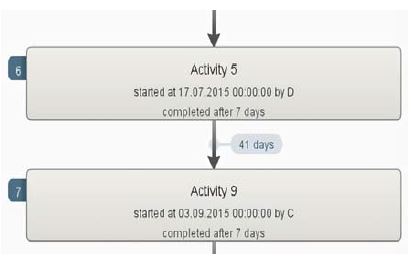

Figure 8과 Figure 9는 C 업체와 E 업체 내부에서 제작되는 블록 중 MUP2번과 MBP4번 블록의 작업으로 확장된 프로세스의 일부를 보여준다. Activity 9 작업에서 Activity 10 작업을 위하여 작업준비 시간 및 블록의 이동 시간이 총 6일(Figure 8)과 Activity 11 작업에서 Activity 9작업이 총 9일(Figure 9)의 유휴시간이 발생한다. Figure 8과 Figure 9에서 발생하고 있는 1일의 유휴시간은 블록이 이동하고 다음날 작업이 진행되는 경우로 간주하여 일정을 지연시키는 요소에서 고려하지 않는다.

Case 측면의 프로세스 분석은 각 공정에서 제작되는 12개의 블록들에 초점을 두고 일정에 영향을 미치는 원인을 분석하는 것을 의미한다.

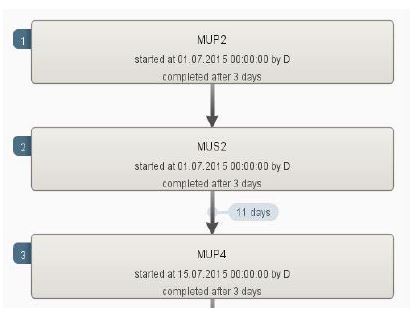

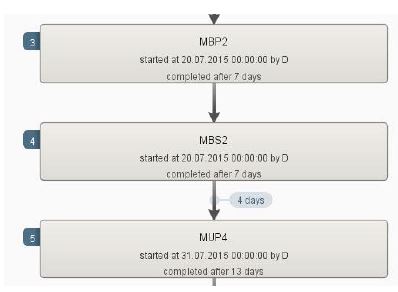

Figure 10은 D 업체가 제작하는 블록들이 제작된 순서에 따라 확장된 프로세스 맵으로 MUS2번과 MUP4번 블록 사이 Activity 2에서 발생하는 11일의 유휴시간을 보여준다. Figure 11은 MBS2번과 MUP4번 블록 사이 Activity 5에서 발생하는 4일의 유휴시간을 나타낸다.

3.4 대안 제시

프로세스에서 발견한 문제점들은 Activity 측면에서 2개의 공정(Activity 4, Activity 8 공정)에서 병목현상이 발생하였고, Resource 측면에서는 동일한 업체 내(C, E 업체)에서 긴 유휴시간으로 인한 전체 일정의 지연을 발생시킬 수 있는 것을 확인하였다. 그리고 Case 측면에서 Resource 측면과 같이 동일한 업체 내에서 발생한 유휴시간이 한 업체(D업체)에서 발견되었다(3.3절).

Activity 4에서 발생하는 병목현상을 확장된 프로세스 모델로 확인하였다(Figure 3, Figure 4). Activity 4의 작업의 일정은 전체 일정에 큰 영향을 미칠 수 있으므로 각 업체는 Activity 4에 대한 적절한 인력과 장비관리를 통해 병목현상과 블록조립 일정의 지연을 예방할 수 있다.

Activity 8에서 발생하는 병목현상을 해결하기 위해서 Activity 8을 Activity6과 Activity 7 별개의 작업으로 나누어 수행하는 방법을 제시한다. Figure 12는 전체 일정에서 Activity 8이 제거된 상태로 확장된 프로세스 모델을 보여준다. Figure 12에서는 하나의 활동(Activity 8)이 사라지면서 발생하게 되는 지연을 확인할 수 있다.

Activity 8의 작업을 가지던 모든 블록(Table 4)에서 41일의 유휴시간이 Activity 5에서 Activity 9로 가는 블록이동 프로세스에서 발생함을 확인할 수 있다. Figure 13는 Activity 8이 제거되어 발생한 41일의 유휴시간이 나타난 MUP2번 블록의 프로세스 일부를 보여준다. 각 업체가 41일 내에 Activity 8의 작업을 Activity 6과 Activity 7로 나누어 수행할 수 있다면 최대 9일의 일정을 단축시킬 수 있다.

Resource 측면에서 확인한 것과 같이 Activity 8을 수행하는 C와 E 업체는 가장 많은 업무 누적 시간을 가지고 있다. 따라서 두 업체가 함께 작업하는 블록 중 4개의 블록이 동일하므로(Table 5) C와 E 업체의 공동 작업에서 이를 해결하기 위한 하나의 방안으로 표준화를 통해 유휴시간을 단축시킬 수 있을 것으로 고려된다. 이와 같이 C와 E업체에 과도하게 몰린 업무량과 오랜 작업 누적 시간으로 인해 발생하는 유휴시간은 업체 내부에서 자체적으로 원인을 분석하고 현실적인 해결 방안을 모색하는 것이 요구된다.

마지막으로 Activity 2와 Activity 5의 작업에서 발생하는 D 업체 내에서의 11일과 4일의 유휴시간은 D 업체 내부에서 발생하고 있는 다른 건조 작업에 대한 지연이므로 업체 자체에서 지연 발생 원인을 파악하고 대책을 세워 다음 블록 작업에서 지연을 예방할 필요가 있다.

4. 결 론

프로세스 마이닝 기법은 축적된 과거의 이벤트 로그를 활용하여 프로세스 모델을 자동으로 도출하고, 프로세스 내부에 숨겨져 있던 가치를 찾아내는 것이다. 조선·해양 산업과 같이 복잡한 프로세스를 가지는 산업 분야에서 기존에 발견하지 못한 문제점을 찾아내고, 해결 대안을 제시할 수 있는 의미 있는 접근법으로 사료된다. 특히 협력 업체가 많이 참여하는 조립 공정에서는 업체의 프로세스가 유동적이기 때문에 계획 일정과 제작 일정의 차이는 빈번히 발생한다. 따라서 협력 업체 내에서 생산 공정을 표준화하여 프로세스를 관리할 수 있다면 조선소와 블록 조립 업체의 일정관리에 큰 도움이 될 것이다. 작업의 표준화가 진행되기 위해서는 실제의 복잡한 프로세스를 단순하게 제시할 프로세스 모델이 필요하다. 프로세스 마이닝 기법을 이용하면 확장된 모델을 간단히 제시함으로써 프로세스의 문제점을 명확하게 발견할 수 있다.

본 논문은 LPGC TANK의 블록 조립 일정 데이터를 활용하여 선박 건조의 복잡한 프로세스 모델을 다양한 측면(Activity, Resource, Case)에서 제시하고, 모델 분석을 통해 기존의 프로세스 문제점을 도출하여 해결 방안을 제시하였다. 블록 공정 프로세스뿐만 아니라 설계, 시운전, 선주와의 의사소통, 자재 입고 등 다양한 프로세스에서도 프로세스 마이닝 기법을 통해 확장된 프로세스 모델을 제시할 수 있으며 이 모델을 활용하여 공정이나 일정 등의 흐름 개선의 근거로 활용하거나 분석 자료로서 사용할 수 있을 것으로 사료된다.

향후 본 연구 결과를 바탕으로 조립 프로세스의 표준화와 의사결정 지원 시스템에 관한 연구가 필요하다.

Acknowledgments

본 연구는 2016년도 경상대학교 신임교원 연구기반조성 연구비(No. 2016-04-017), 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단(No. NRF-2017R1C1B5015989), 산업통상자원부 조선해양산업 퇴직인력 활용 전문인력양성사업(No. N0002361)과 BK21플러스사업의 일환으로 수행된 연구결과 중 일부임을 밝히며, 연구비 지원에 감사드립니다.

References

- S. H. Kim, M. I. Roh, K. S. Lee, and S. M. Lee, “A study on big data platform based on Hadoop for ship and offshore industry”, Proceedings of the Society of CAD/CAM Conference, p921-924, (2016), (in Korean) [Online]. Available: http://www.dbpia.co.kr/Journal/ArticleDetail/NODE06648573.

- J. S. Park, “Employment structure and characteristics of block manufacturer in shipbuilding industry”, Monthly Labor Review, vol. 139(no. 10), p51-64, (2016), (in Korean).

-

S. G. Lee, K. Y. Ryu, and M. S. Song, “Process improvement for PDM/PLM systems by using process mining”, Korean Journal of Computational Design and Engineering, vol. 17(no. 4), p294-302, (2012), (in Korean).

[https://doi.org/10.7315/cadcam.2012.294]

- J. S. Lee, S. K. Kim, and J. Y. Jung, “Analysis of repair service process in a telecom company using process mining”, Proceedings of the 2014 Korean Institute of Industrial Engineers Conference, p595-602, (2014), (in Korean) [Online]. Available: http://www.dbpia.co.kr/Journal/ArticleDetail/NODE02511212.

- C. H. Lee, Y. M. Bae, D. H. Lee, and G. J. Kim, “Expectations and issues by applying process mining to semiconductor manufacturing process : Learned from other manufacturing cases”, Proceedings of the Korean Operations and Management Science Society Conference, p2895-2902, (2017), (in Korean) [Online]. Available: http://www.dbpia.co.kr/Journal/ArticleDetail/NODE07165422.

- Y. S. Kang, and B. K. Lee, Process Mining for Business, Seoul, Korea, Hannarae Publishing Co, (2016).

- Y. S. Kang, S. B. Park, B. K. Lee, and S. K. Kang, “Linking SAP ERP process mining and process monitoring in a big data era”, Jouranl of the e-Business Studies, vol. 16(no. 4), p265-288, (2015), (in Korean).

- W. van der Aalst, A. Adriansyah, and A. K. Alves de, et al., “Process mining manifesto”, International Conference on Business Process Management Springer, LNBIP, vol. 99, p169-194, Springer, (2011).

- Y. U. Kim, “Fuzzy theory, dream of a computer like human brain”, The Kwahak Dong-A, vol. 9(no. 9), p144-148, (1994), (in Korean).

- S. K. Lee, B. S. Kim, M. H. Huh, S. J. Jo, S. K. Park, and D. H. Lee, “Shipbuilding block move transaction Log-based process mining”, Proceedings of the Korean Institute of Industrial engineers, p421-433, (2011), (in Korean) [Online]. Available: http://210.101.116.28/W_files/kiss2/03514139_pv.pdf.

-

D. H. Lee, and H. R. Bae, “Analysis framework using process mining for block movement process in shipyards”, Journal of the Korean Institute of Industrial Engineers, vol. 39(no. 6), p577-586, (2013), (in Korean).

[https://doi.org/10.7232/jkiie.2013.39.6.577]

- M. S. Song, I. K. Jung, Y. J. Jo, and H. J. Jo, “Analysis of production process data using process mining”, Proceedings of the Korean Institute of Industrial Engineers, p326-345, (2012), (in Korean) [Online]. Available: http://www.dbpia.co.kr/Journal/ArticleDetail/NODE01959488.

- S. H. Shin, D. N. Kim, and J. H. Jeon, “Analyze the causes of ship rework problems using process mining”, Proceedings of the Korean Institute of Industrial Engineers, p6232-6256, (2016), (in Korean) [Online]. Available: http://www.dbpia.co.kr/Journal/ArticleDetail/NODE07168518.

- D. H. Lee, J. H. Park, and H. R. Bae, “Clustering and process mining methods for analysis of block assembly work in shipbuilding industry”, Proceedings of the Korean Operations and Management Science Society Conference, p7-16, (2013), (in Korean) [Online] Available: http://www.dbpia.co.kr/Journal/ArticleDetail/NODE07171039.

-

D. H. Lee, J. H. Park, and H. R. Bae, “Comparison between planned and actual data of block assembly process using process mining in shipyards”, Journal of Society for e-Business Studies, vol. 18(no. 4), p145-167, (2013), (in Korean).

[https://doi.org/10.7838/jsebs.2013.18.4.145]

- Idle Time, http://terms.naver.com/entry.nhn?docId=825308&cid=42344&categoryId=42344 Accessed August 3, 2017.