힘제어 기반의 직교좌표 매니퓰레이터 시스템의 구현 및 성능평가

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문은 힘제어가 가능한 직교좌표 매니퓰레이터 로봇 시스템의 구현 및 제어시스템의 성능평가를 다루고 있다. 먼저, 인간과 로봇간의 상호작용을 고려하여 인간과의 협업이 가능한 직교좌표형 매니퓰레이터 로봇 시스템의 구성 방법에 관해 기술한다. 다음으로 제어시스템의 관점에서 힘제어를 기반으로 하는 힘추종 제어시스템을 제안한다. 아울러 개발된 로봇의 성능을 평가하기 위하여 위치제어 및 힘추종제어에 대한 실험을 수행하고 그 결과를 검토한다. 실험결과를 토대로, 본 연구에서 개발된 로봇은 신속·유연한 동작의 재현이 가능하였고 힘추종제어를 기반으로 인간과 로봇간의 상호작용이 가능한 것을 확인하였다.

Abstract

This study pertains to the implementation of a force-control-based gantry manipulator system and the performance evaluation of its control system. Considering human-robot interaction, this paper describes a methodology for configurating a gantry manipulator robot system that can potentially collaborate with a human. In addition, we propose a force tracking control system for the robot in view of configuration of force-based control systems. This papers also discusses the results of a series of experiments conducted to evaluate the performance of position control and force tracking control systems. From the experimental results, we confirmed that our robot could produce fast and flexible motions and interact with a human based on the proposed force tracking control system.

Keywords:

Force control, Gantry manipulator, Collaboration, Human-robot interaction키워드:

힘제어, 직교좌표 매니퓰레이터, 협업, 인간-로봇 상호작용1. 서 론

매니퓰레이터(manipulator)는 인간의 팔을 기계화한 형태로 산업현장에서 널리 활용되고 있는 대표적인 로봇이라 할 수 있다. 최근 매니퓰레이터 로봇은 단순반복 작업을 요했던 공장 자동화 로봇으로서의 역할을 뛰어넘어 우주공간[1], 해저환경[2][3], 화재·재난 현장[4] 등 인간의 접근이 어려운 환경에서 보다 정교한 작업을 위한 역할을 수행하고 있다. 이와 같은 매니퓰레이터 로봇은 주로 원격제어를 통해 작업을 수행하게 되는데, 힘 또는 햅틱(haptic) 기반의 양방향 원격조작(bilateral teleoperation)기법은 로봇의 정교한 작업수행을 위한 하나의 대안으로 다양하게 연구되고 있다[5][6]. 매니퓰레이터 로봇 분야에서 특히 주목되는 변화 양상은 인간과 협업이 가능한 형태의 매니퓰레이터 로봇, 인간과 공존가능한 안전한 매니퓰레이터 로봇 등 인간친화적인 로봇이 등장하고 있다는 것이다[7][8]. 이렇게 산업현장에서의 단순반복 작업이 아닌 인간과 공존하면서 안전하고 정교하게 작업을 수행할 수 있는 근간이 되는 기술 중의 하나가 매니퓰레이터의 힘제어(force control)기술이라 할 수 있다[9].

본 연구는 매니퓰레이터 로봇의 힘제어에 기반한 인간-로봇 상호작용 기법을 다루고 있으며, 이를 기반으로 인간과 협업이 가능한 매니퓰레이터 시스템의 개발을 목표로 하고 있다. 이를 위한 토대로서, 본 논문은 힘제어가 가능한 직교좌표 매니퓰레이터 시스템의 구성방법에 관해 다루고자 한다.

직교좌표형 매니퓰레이터는 3개의 액추에이터에 의한 직선 운동의 조합으로 작업공간 내의 임의좌표에 쉽게 도달할 수 있는 장점이 있다. 회전관절형에 비해 기계적 강성도가 우수하며, 작업좌표와 관절좌표 간의 좌표변환이 간단한 것 또한 직교좌표형 매니퓰레이터의 장점이라 할 수 있다. 이러한 장점으로 인해 직교좌표형 매니퓰레이터는 CNC, 3D프린터, 크레인 등 다양한 목적으로 산업용 로봇분야에 그 활용도가 높다.

본 논문은 인간-로봇간의 협업이 가능한 직교좌표형 매니퓰레이터 시스템의 구현 및 성능평가에 관해 다룬다. 인간과의 협업을 고려하여 간결하고 단순한 구조의 매니퓰레이터 시스템 구성방법과 매니퓰레이터의 힘제어를 위한 제어시스템의 구성방법을 제안한다. 보다 구체적으로, 제어기 일체식의 선형액추에이터 모듈의 구성 방법 및 CAN(controller area network)통신에 기반한 통합 제어시스템의 구성방법과 F/T센서(force/torque sensor)를 이용한 힘추종 제어 시스템(force tracking control system)을 제안한다. 제안된 방법은 위치제어 및 힘추종 제어 시스템의 성능평가를 위한 실험을 통해 그 효용성을 입증한다.

본 논문의 구성은 다음과 같다. 제 2장에서는 직교좌표 매니퓰레이터 시스템의 설계 및 구현방법에 관해 기술한다. 제 3장에서는 성능평가를 위한 실험과정 및 결과에 관해 논한다. 전체적인 결론은 제 4장에서 언급한다.

2. 기구 설계 및 제어시스템 구성

2.1 시스템 설계

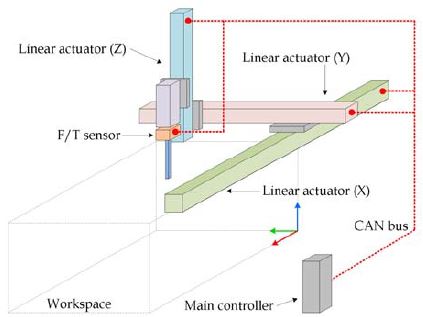

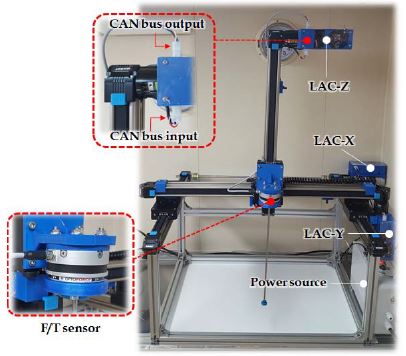

본 연구에서는 Figure 1과 같은 형태의 직교좌표형 로봇 시스템을 구성하고자 한다. 작업공간(workspace) 내의 임의의 좌표로 이동이 가능하도록 로봇은 3자유도의 구조를 가지며, 선형 액추에이터 모듈을 통해 XYZ축을 따라 구동된다. 시스템 구조의 간결성을 위해 액추에이터 모듈에는 모터, 모터드라이브 및 제어기를 포함하도록 구성되며 각각의 액추에이터 모듈들은 CAN(controller area network) 버스를 통해 통신이 가능하도록 구성한다. 로봇의 말단부에는 외부에서 가해지는 힘/토크를 측정하기 위한 F/T센서가 장착되어 있으며 CAN 버스와 연결되도록 구성된다. 이를 통해 로봇을 구성하는 액추에이터 및 센서장치들은 CAN통신을 통해 하나의 주제어기(main controller)에 의해 제어된다. 직교좌표로봇의 작업공간은 Figure 1에서 나타난 바와 같이 직육면체 형태의 영역을 가진다.

본 연구에서 구현하고자 하는 로봇 시스템은 힘제어를 기반으로 동작이 가능해야 한다. 따라서 각각의 액추에이터 제어시스템은 액추에이터의 위치제어 및 속도제어와 더불어 전류제어(또는 토크제어)가 가능해야 한다.

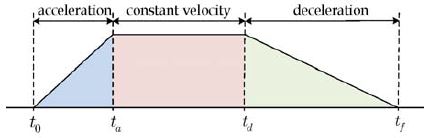

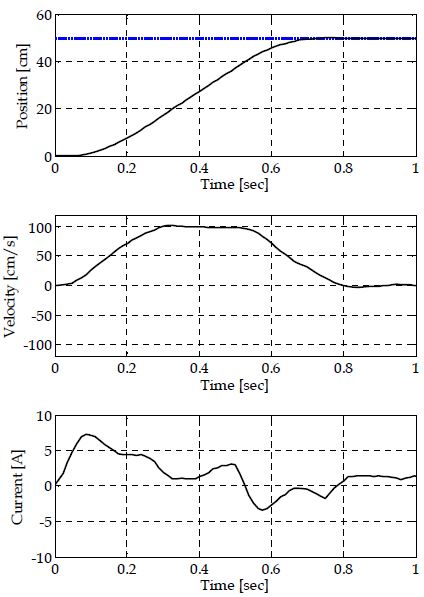

일반적으로 액추에이터의 위치제어를 위해 단일루프형태의 피드백제어시스템이 이용 가능하다. 그러나 액추에이터의 제어시스템에 관한 성능보다 이들의 구성으로 구현되는 로봇의 운동특성을 감안한다면 다음 사항들을 고려할 필요가 있다. 첫째 계단입력(step input)에 있어 과도상태응답특성이 너무 좋은 경우(예: 과도하게 빠른 상승시간 및 정착시간) 로봇자체의 관성으로 인해 기동 및 정지 시 급격한 동작을 유발할 수 있다. 둘째, 수행 작업의 특성에 맞는 동작을 구현하기 위해서는 위치제어 시의 정착시간(또는 이동속도)을 유연하게 변경시킬 수 있어야 한다. 본 연구에서는 이러한 사항을 토대로 액추에이터의 위치제어를 위해 프로파일위치제어(profile position control)기법을 적용한다. 프로파일위치제어기법은 가속구간(acceleration), 등속구간(constant velocity), 감속구간(deceleration)의 사다리꼴 속도프로파일을 우선 생성하고, 위치제어 시에 생성된 속도프로파일에 따라 추종제어를 수행토록 하는 제어기법이다(Figure 2참조). 다수의 액추에이터로 구성된 매니퓰레이터의 경우, 액추에이터의 가속구간과 등속구간의 기울기(slop), 등속구간에서의 속도를 적절히 조합하여 설정하면, 매니퓰레이터의 다양한 동작들을 신속하고 유연하게 구현할 수 있다.

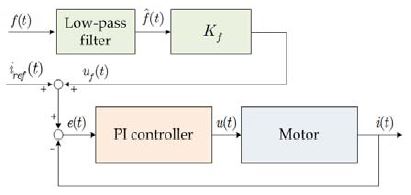

본 연구에서 개발하고자 하는 매니퓰레이터 로봇은 인간과의 협업이 가능해야 한다. 인간과 로봇이 협업을 원활히 수행하기 위해서는 로봇 입장에서 외부로부터 가해지는 인간의 의도를 파악할 수 있어야 한다. 이러한 개념의 일환으로, 본 연구에서는 로봇이 외부로부터 가해지는 힘을 인지하여 인간과 상호작용하는 시나리오를 고려한다. 보다 구체적으로는 사용자가 로봇의 말단부를 움직여 로봇에 작업을 지시하는 상황을 고려하여, 이에 적합한 힘추종제어시스템(force tracking control system)을 구성하고자 하는 것이다. 여기서 힘추종 제어는 로봇의 말단부로부터 가해지는 외력을 F/T센서를 통해 측정하여 로봇의 관절토크를 직접적으로 제어하는 것을 의미한다. 이를 통해 사용자가 다소 작은 힘을 가하더라도, 매니퓰레이터 로봇은 이를 인지하여 능동적으로 관절토크를 제어하게 된다. Figure 3은 본 논문에서 제안하는 힘추종 제어시스템의 블록선도를 나타낸다. 일반적으로 모터의 회전토크는 전류에 비례한다고 볼 수 있으므로 토크상수 Kf를 통해 전류 및 토크간의 변환이 쉽게 이루어질 수 있다. 여기서 iref(t)는 모터 전류의 참조입력(reference input)으로 로봇의 속도 및 위치제어 시 매 샘플시간(sampling time)마다 계산되는 값이다. 본 논문의 힘추종 제어시스템은 iref(t)에 F/T센서의 출력으로부터 산출되는 입력 를 더한 후 이를 전류의 참조입력으로 간주한다.

2.2 시스템 구현

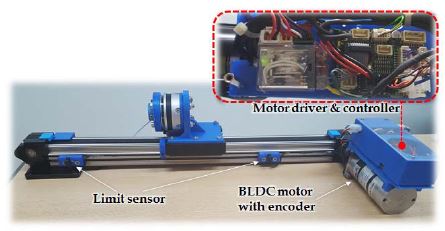

Figure 4는 본 연구에서 구현된 선형액추에이터 모듈을 나타내고 있다. 본 연구에서 이용되는 액추에이터의 기구부는 (주)엔티렉스 사의 MW-EQB40-BL57시리즈의 액추에이터를 기반으로 구현되었다. 이 액추에이터는 벨트 구동형 슬라이더(slider)를 통해 직선 레일(rail)위를 이동하는 구조를 가진다. 구동모터로는 100W급 BLDC모터가 Y축 및 Z축 구동을 위해 적용되었고, 130W급 BLDC모터가 X축 구동을 위해 이용되었다. 각각의 모터에는 1000라인의 엔코더가 장착되어 있으며 제어기에서는 이를 4체배한 4000PPR의 분해능으로 동작된다.

본 연구에서는 선형액추에이터 모듈이 하드웨어적으로 간단한 구조가 되도록 Figure 4과 같이 모터측면에 제어기가 탑재된 구조로 액추에이터 모듈을 설계하였다. BLDC모터 제어기는 2.1절에서 언급한 설계고려사항을 반영하여 Maxon motor사의 EPOS4 Compact 50/5 CAN모듈을 이용하였다. EPOS4 모듈은 최대 250W급의 모터를 구동시킬 수 있는 모터드라이브가 내장되어 있으며, 자체제어기를 통해 전류제어, 속도제어, 위치제어가 가능하다. 모터구동을 위한 제어 시스템으로, 전류 및 속도제어는 PI제어시스템이 채택되어 있으며 위치제어기로는 PID제어 시스템이 구현되어 있다. 또한 위치제어기는 속도프로파일을 기반으로 구동되며 램프입력(ramp input)과 같이 시스템 모드가 바뀌는 추종제어 시 오프셋(offset)을 제거할 수 있도록 위치 및 속도 참조(reference)값이 각각 피드포워드(feed forward)되도록 제어시스템이 구성되어 있다. 이러한 제어시스템들은 EPOS4제어모듈에 구현되어 있으며 각각의 제어파라미터들은 EPOS전용 소프트웨어 도구를 이용하여 자동동조(auto tuning)가 가능하다.

이러한 제어기능들은 CAN을 통해 외부와 인터페이스 될 수 있다. 본 연구에서는 이러한 사항을 적극 활용하여 각각의 제어모듈들이 CAN 버스에 연결되어 있으나 외형적으로는 직렬형 연결 구조를 가지도록 설계되었다. 즉, 각각의 제어기는 2개의 CAN 연결 커넥터가 마련되어 있으며, 이를 통해 다수의 제어모듈들이 직렬형 구조로도 CAN 네트워크를 구성할 수 있도록 하였다.

액추에이터 모터에 장착된 엔코더는 증분식(incremental type) 엔코더로서 전원을 인가할 때마다 영위치(zero position)을 설정해 주어야 한다. 이를 위해 액추에이터 좌우에 각각 리미트 센서를 부착하여 영위치를 검출에 활용될 수 있도록 하였다. 리미트 센서는 또한 모터의 오작동을 미연에 감지하기 위한 목적으로도 활용된다.

본 연구를 통해 개발된 직교좌표형 매니퓰레이터는 3자유도의 구조로 설계되었다. 이에 따라 3개의 선형액추에이터 모듈들이 하나의 매니퓰레이터를 구성하며, 구현된 매니퓰레이터는 Figure 5와 같다. X축 액추에이터는 하나의 액추에이터 모듈과 하나의 보조레일로 구성되어 있다. 이러한 구조를 통해 큰 부하에도 높은 기계적 강성도(mechanical stiffness)을 유지할 수 있다. Y축 액추에이터 모듈은 X축 모듈 위에 장착되며, X축의 이동방향과 직교하여 이동할 수 있도록 하였다. 또한 Z축 액추에이터 모듈은 수직방향으로의 이동이 가능하도록 구성하였다.

매니퓰레이터의 말단부에는 F/T센서가 장착되어 있는데 이를 통해 외부로부터 가해지는 3축 방향의 힘과 3축 중심의 토크를 측정할 수 있다. 본 연구에서 이용되는 F/T센서는 OPTOFORCE사의 6축 F/T센서(HEX-70-XE-200 모델)로 최대 ±200N의 힘을 측정할 수 있으며, 최대 ±10Nm의 XY축 토크와 최대 ±6.5Nm의 Z축 토크를 각각 측정할 수 있다. 또한 이 센서는 CAN통신을 통해 최대 1KHz의 속도로 측정된 데이터의 전송이 가능하다.

3. 실험결과 및 검토

3.1 프로파일위치제어 성능평가 실험

액추에이터의 제어시스템은 2.1.1절에서 기술한 바와 같이 PI전류제어기, PI속도제어기, PID위치제어기가 제어모드에 따라 각각 선택적으로 동작되도록 구성되어 있다. 본 절에서는 액추에이터의 프로파일위치제어기의 성능을 살펴보고자 한다. 이는 프로파일위치제어기의 성능을 통해 다른 제어기들의 성능을 종합적으로 평가할 수 있기 때문이다. 즉, 프로파일 위치제어기법은 생성된 속도프로파일을 추종하는 형태로 제어기가 구성되므로 속도제어기의 성능에 따라 위치제어성능도 영향을 미친다. 또한 속도제어는 내부적으로 전류제어기가 캐스캐이드 형태로 구성되어 있는데, 역시 전류제어기의 성능 또한 속도제어기의 성능과 연관되어 있다.

프로파일위치제어기의 성능을 살펴보기 위한 실험조건은 Table 1과 같다. 성능평가 실험은 스트로크(stroke)가 가장 긴 Y-축 액추에이터를 대상으로 Z-축 액추에이터 및 말단부의 부하가 가해진 상태에서 수행되었다. 즉, 로봇이 수행해야 하는 작업은 초기위치 (0,0,35)⊤[cm]에서 목표위치 (0,50,35)⊤[cm]로, 100cm/s의 속도와 400cm/s2의 가/감속도로 이동하는 것이다. 본 실험에서 평가를 위한 데이터 수집은 10ms의 샘플링주기(sampling period)로 획득되었다.

Figure 6은 Table 1에서 주어진 실험조건에 따른 실험결과를 나타내고 있다. 우선 위치제어 결과를 살펴보면 0.8초 이내에 신속하게 목표위치로 수렴하고 있으며, 이때의 정상상태오차는 0으로 기록되었다. 또한 위치제어 결과 프로파일을 통해 알 수 있듯이 S자형 곡선으로 초기위치 및 목표위치 근방에서 가속 및 감속되고 있음을 알 수 있다. Figure 6의 중간 그래프는 시간에 따른 액추에이터의 속도를 출력한 것으로서 사다리꼴 속도프로파일의 형태를 보이고 있다. 최초 가속구간에서 부하관성에 따른 오프셋이 존재하나 0.1초 근방에서 수렴되고 있음을 직관할 수 있다. 이는 Figure 6의 최하단 그래프인 시간에 따른 모터의 전류상태를 통해 제어기의 동작 상태를 유추할 수 있는데 0.1초 근방에서 모터전류가 최대치를 보이고 있다.

액추에이터가 목표점에 도달한 이후에 모터의 전류값이 0근방이 아니라 +방향으로 편향되어 있는 것을 확인할 수 있다. 그 이유는 Z축 액추에이터용 전원/통신라인으로 4선 스프링코일 전선이 Y축 레일을 따라 슬라이더부에 고정되어 있는데 (Figure 5 참조), 목표점에서 이 스프링전선의 탄성력으로 기인하는 모터의 반발 토크로 인해 나타나는 현상이다.

3.2 힘추종제어 성능평가 실험

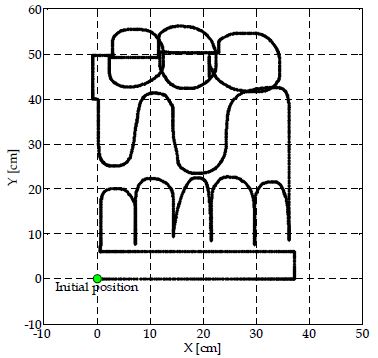

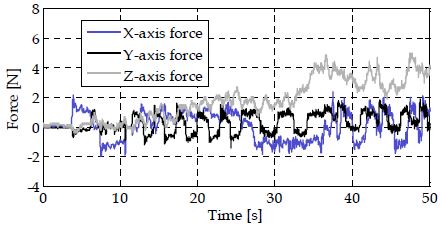

힘추종제어의 성능평가를 위하여 본 논문에서는 “사용자가 로봇의 말단부를 작은 힘으로 움직이며 로봇에 작업을 지시한다”는 상황을 고려하였다. Figure 7은 힘추종제어를 통해 사용자가 매니퓰레이터와의 상호작용을 통해 이동시킨 말단부의 궤적을 XY-평면상에 출력한 것이다. 본 실험에서 사용자는 초기위치에서부터 직선형 궤적, U자형 궤적, S자형 궤적, O자형 궤적이 순차적으로 그려지도록 매니퓰레이터의 말단부에 설치된 접촉봉을 통해 교시(teaching)하였다. 이때 매니퓰레이터는 F/T센서로부터 측정된 3자유도의 힘데이터를 이용하여 각각의 관절을 능동적으로 제어하게 된다. 이 실험에서 F/T센서로부터 획득된 3자유도의 힘 데이터는 Figure 8과 같다. 참고로, 센서 출력데이터 중 3자유도의 토크데이터는 본 논문에서 직접 활용되지 않아 여기에 나타내지 않았다. 또한, Figure 8은 교시 작업을 시작한 시점부터 교시작업이 거의 마무리되는 시점인 0~50초까지의 3자유도 힘 데이터를 출력한 것이다. 그래프를 통해 알 수 있듯이, 50초 동안 매니퓰레이터 말단부에 가해진 힘은 대부분의 구간에서 ±2N 미만으로 나타났으며, 이를 통해 사용자의 작은 힘으로 로봇이 사용자의 의도에 따라 동작되었음을 시사한다.

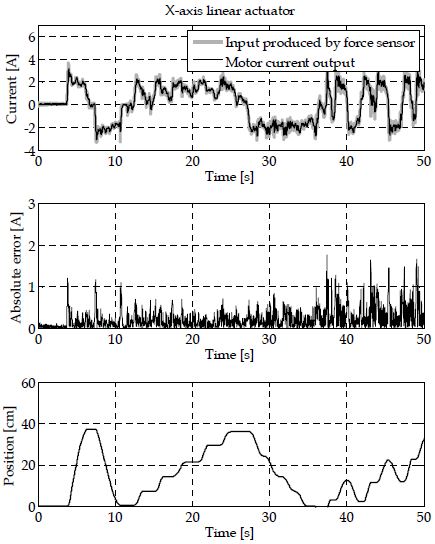

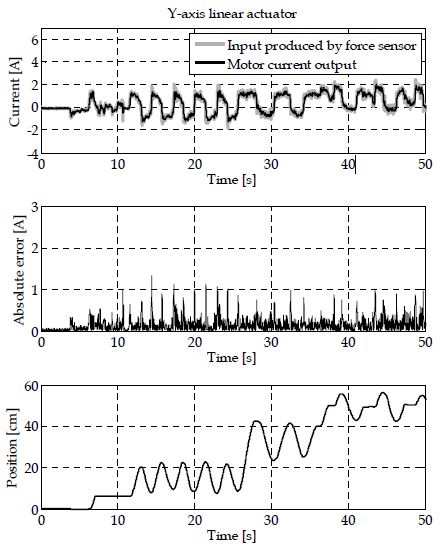

F/T센서로부터 측정된 힘은 비례게인을 통해 직교좌표 매니퓰레이터의 구동모터의 전류제어를 위한 입력 참조값으로 이용되었다. Figure 9 ~ 10은 X축 및 Y축 액추에이터의 시간에 따른 전류 입·출력 데이터, 추종제어오차, 위치변화를 각각 나타낸 것이다. Figure 9 와 Figure10 최상단의 그래프는 F/T센서로부터 생성되는 모터의 전류 참조입력(reference input)과 모터의 출력전류를 비교한 것이다.

모터의 전류제어기는 참조입력을 대부분 잘 추종하고 있지만, 변곡점 부위에서 힘데이터의 출력값에 오차가 상대적으로 많이 포함된 것처럼 보인다. 그러나 이는 F/T센서 자체의 오차보다는 사용자와 매니퓰레이터간의 상호작용과정에서 발생하는 작용힘과 반작용힘 간의 상호불일치로 인해 발생하는 약간의 진동패턴이라 할 수 있다. 이는 입·출력간의 절대오차를 출력한 Figure 9~10의 두 번째 그래프를 통해 확인가능하다. 절대오차가 높게 나타난 곳은 변곡점 근방을 나타낸다. 예를 들어 Figure 9의 절대오차 그래프에서 약 4초, 7초, 11초 근방에서 발생하는 피크치는 Figure 7의 초기위치에서 시작하여 직선구간 중 변곡되는 3개의 지점과 각각 대응된다(Figure 8의 x축 방향 힘 참조). 사용자로부터 교시 받은 4개의 패턴 중 O자형 패턴에 대한 동작에서 절대오차가 비교적 높게 나타났다.

X-축과 Y-축의 전류입출력 값의 절대오차를 비교하면 X축에 대한 오차가 상대적으로 높게 나타나는 것을 알 수 있다. 이는 Y-축에 비해 X-축 액추에이터에 상대적으로 높은 부하하중이 가해지고, 이로 인한 관성의 증가로부터 초래되는 현상이라 사료된다. Table 2는 X-축과 Y-축에 대한 힘추종제어 오차에 대하여 RMS(root mean square)오차를 산출한 것이다. 앞서 기술한 바와 같이 X-축에 대한 오차가 Y-축에 대한 오차보다 높게 나타났다.

본 연구에서 개발된 직교좌표형 매니퓰레이터를 대상으로 신속·유연한 동작 구현 가능성 및 힘추종 제어성능에 초점을 맞추어 성능평가 실험이 수행되었으며, 실험결과를 토대로 성능평가 결과를 요약하면 다음과 같다. 첫째, 개발된 매니퓰레이터는 프로파일위치제어기를 통해 신속하고 유연한 동작의 구현(50cm선형 구간을 100cm/s의 속도로 이동)이 가능하였다. 둘째, 개발된 매니퓰레이터는 힘추종제어를 통해 RMS 오차 0.34이내에서 사용자와의 상호작용이 가능하였다.

4. 결 론

본 논문은 인간-로봇간의 협업이 가능한 직교좌표형 매니퓰레이터 시스템의 구현 및 성능평가에 관해 다루었다. 본 연구에서는 인간과의 협업을 고려하여 매니퓰레이터의 구조를 단순화시킬 목적으로 CAN통신 방식이 적용된 제어기 일체식의 선형액추에이터 모듈의 구성방법을 기술하였다. 또한 유연한 동작패턴을 생성하기 위한 프로파일위치제어시스템과 F/T 센서에 기반한 힘추종 제어시스템을 제안하였다. 본 연구에서 개발된 직교좌표형 매니퓰레이터에 대해 성능평가 결과를 요약하면 다음과 같다. 첫째, 프로파일위치제어기에 의한 신속·유연한 동작의 구현이 가능하였다. 둘째, 사용자에 의한 작업교시 시나리오를 적용하여 힘추종제어 실험을 수행한 결과, 사용자와 로봇 간의 물리적 상호작용에 기반한 협업이 가능함을 보였다.

본 연구를 통해 개발된 로봇은 햅틱기반의 원격제어기법의 연구를 위해 활용될 예정이며, 다양한 형태의 힘기반 제어 및 상호작용 기법들의 보완이 필요하다. 이에 관한 구체적인 연구는 추후과제로 남긴다.

Acknowledgments

이 연구는 목포해양대학교 산학협력단 학술연구비에 의하여 지원된 논문임.

References

-

T. Schmidt, K. Hertkorn, R. Newcombe, Z. Marton, M. Suppa, and D. Fox, “Depth-based tracking with physical constraints for robot manipulation”, IEEE International Conference on Robotics and Automation, p119-126, (2015).

[https://doi.org/10.1109/icra.2015.7138989]

-

H. S. Choi, S. Y. Hong, J. K. Jeon, and H. I. Park, “Development of underwater manipulator driven by electric motor”, Journal of the Korean Society of Marine Engineering, vol. 34(no. 8), p1107-1114, (2010), (in Korean).

[https://doi.org/10.5916/jkosme.2010.34.8.1107]

-

J. Ha, Y. Joo, D. Kim, J. Y. Kim, and H. S. Choi, “A study on design, experiment control of the waterproof robot arm”, Journal of the Korean Society of Marine Engineering, vol. 38(no. 6), p648-657, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.6.648]

-

D. I. Park, H. Kim, C. Park, and D. Kim, “Design and analysis of the dual arm manipulator for rescue robot”, IEEE International Conference on Advanced Intelligent Mechatronics, p608-612, (2017).

[https://doi.org/10.1109/aim.2017.8014084]

-

X. Hou, R. Mahony, and F. Schill, “Comparative study of haptic interfaces for bilateral teleoperation of VTOL aerial robots”, IEEE Transactions on Systems, Man, and Cybernetics: Systems, vol. 46(no. 10), p1352-1363, (2016).

[https://doi.org/10.1109/tsmc.2015.2503396]

-

H. H. Kim, “ARMA-based data prediction method and its application to teleoperation systems”, Journal of the Korean Society of Marine Engineering, vol. 41(no. 1), p56-61, (2017), (in Korean).

[https://doi.org/10.5916/jkosme.2017.41.1.56]

-

P. D. Labrecque, J. M. Haché, M. Abdallah, and C. Gosselin, “Low-impedance physical human-robot interaction using an active–passive dynamics decoupling”, IEEE Robotics and Automation Letters, vol. 1(no. 2), p938-945, (2016).

[https://doi.org/10.1109/lra.2016.2531124]

-

S. Haddadin, and E. Croft, Physical Human-robot Interaction, Springer Handbook of Robotics, Springer, p1835-1874, (2016).

[https://doi.org/10.1007/978-3-319-32552-1_69]

- L. Villani, and J. D. Schutter, Force Control, Springer Handbook of Robotics, Springer, p195-220, (2016).