철근콘크리트 구조물의 매립형 부식 모니터링 센서 측정에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

철근콘크리트 구조물은 여러 가지 요인에 의해 손상된다. 철근콘크리트 구조물을 손상시키는 요인들 중 부식은 가장 결정적인 열화요인이다. 해양환경에 노출되어 있는 철근콘크리트 구조물은 염해에 의해 내구성이 저하되어 구조물의 수명이 단축된다. 그러므로 콘크리트 구조물이 손상되는 것을 조기에 막기 위해 내부에 배근된 철근의 부식을 모니터링 하는 것은 매우 중요하다. 철근콘크리트 구조물의 상태를 확인하기 위해서는 반드시 철근의 부식상태를 점검해야 한다. 철근콘크리트 구조물의 부식상태는 다양한 방법에 의해 확인이 가능하다. 특히 부식전위측정법은 철근부식의 심각성을 평가하기 위한 방법들 중 가장 간단하면서도 비파괴적으로 빠르게 측정이 가능한 방법이다. 그러나 이 방법은 수중부, 비말대, 간만대 및 대기부와 같이 노출된 환경이 다른 경우, 즉 산소농도, 염분농도, 콘크리트 비저항의 차이 등과 같은 다양한 요인들로 인해 측정 데이터를 이용한 판단에 많은 오류를 범할 수 있고, 정량적이 아닌 정성적인 판단만이 가능하다. 그러므로 본 연구에서는 부식 모니터링 센서를 시멘트 몰탈 시험편에 매립하였고 다양한 부식 환경에서 시험편의 부식전위, 콘크리트 비저항, 갈바닉전류를 측정하여 부식거동을 확인하였고, 부식환경의 가혹한 조건에 따라 정성적 및 정량적인 모니터링이 가능함을 확인할 수 있었다.

Abstract

Reinforced concrete structures are damaged due to several factors; among them, corrosion is a major factor in their deterioration. Corrosion reduces the service life and affects the durability of reinforced concrete structures, causing early damage, which significantly escalates costs of inspection and maintenance. Therefore, it is very important to monitor corrosion of steel bars embedded in reinforced concrete structures to prevent premature failure. Steel corrosion in concrete must be monitored to investigate the stability of a reinforced concrete structure. There are several methods to measure the extent of corrosion in a reinforced concrete structure. Especially, corrosion potential measurement of the rebar among them is a simple, rapid, and non-destructive method of monitoring corrosion to evaluate the severity of corrosion in reinforced concrete structures. However, it provides limited information related to corrosion in exposed environments such as submerged zones, splash zones, tidal zones, and atmospheric zones, because of environmental factors such as oxygen concentration, chloride content, and concrete resistivity; moreover, it can provide only qualitative corrosion probability, but not the quantitative corrosion rate. Therefore, this paper presents the corrosion behaviors of cement mortar specimens under different corrosive conditions, by embedding them with a corrosion monitoring sensor. Measurements for corrosion rate, corrosion potential, concrete resistivity, and galvanic current were carried out under accelerated corrosion conditions. The corrosion monitoring sensor provided a good evaluation of the extent of corrosion under various environmental conditions, both qualitatively and quantitatively.

Keywords:

Concrete, Potential, Resistivity, Current, Chloride ion키워드:

콘크리트, 전위, 비저항, 전류, 염소이온1. 서 론

콘크리트는 시멘트, 모래, 자갈과 물로 혼합된 경제적이면서도 높은 강도를 나타내기 때문에 지구상에서 가장 많이 사용되는 건설재료이다[1]. 콘크리트는 인장강도가 약하고 압축강도에 강하기 때문에 이를 보완하기 위해 콘크리트에 인장강도가 강한 철근을 배근한 것을 철근콘크리트라고 한다. 일반적으로 콘크리트는 pH가 12~14로 매우 높은 알칼리 환경이다. 이와 같이 알칼리도가 높은 환경인 콘크리트 내부에 배근되는 철근은 표면에 치밀한 부동태 피막이 형성되어 부식되지 않는다[2]. 그러나 중성화로 인하여 콘크리트의 알칼리도가 감소되고 부식성 인자들이 흡수되면 철근 표면에 형성된 부동태 피막이 파괴된다[3]. 일단 부동태 피막이 파괴되면 파괴된 부위가 상대적으로 양극이 되어 집중적으로 부식이 진행되어 결국 구조물의 내하성능을 저하시키고 수명을 단축시키게 된다. 철근콘크리트의 부식을 일으키는 인자들에는 산소농도, 습도, 염해를 일으키는 염분, 중성화의 원인이 되는 이산화탄소 등이 있다[4]. 특히, 철근콘크리트가 해양환경에 노출된 경우 부식이 가장 심각하게 발생한다. 염분은 철근 표면에 형성된 부동태 피막과 반응하여 부동태 피막을 파괴하고 소멸되지 않기 때문에 철근부식을 일으키는 촉매제 역할을 하며 연쇄적으로 국부적인 부식을 일으킨다. 부식성 인자들인 염분과 이산화탄소는 농도차에 의한 확산반응으로 콘크리트 표면에서부터 철근표면까지 침투하며, 특히 콘크리트 표면에 형성된 미세 균열부위에 빠르게 흡수된다. 콘크리트 내부에 배근된 철근에 부식이 진행된 이후에는 보수공사를 하더라도 반복적으로 부식된 부위가 다시 손상되기 때문에 철근에 부식이 발생되기 전에 철근콘크리트를 유지 보수 관리하는 것이 매우 중요하다[5]. 부식에 의해 손상된 구조물을 취급하는 담당자에겐 구조물이 파괴되는 시기를 전혀 예측할 수 없기 때문에 보수, 보강 시기 및 범위를 적용하는 부분에 상당한 부담이 가중될 수밖에 없다[6]. 또한 철근콘크리트는 다양한 원인에 의하여 부식이 발생되기 때문에 부식전위, 분극저항, 온도, 염분농도, 콘크리트 비저항, 용존산소 등 정성적 및 정량적으로 부식을 정확히 모니터링 하는 것이 필요하다[7]. 철근콘크리트의 부식 모니터링과 관련된 연구는 주로 철근의 부식전위를 측정하는 가장 일반적인 방법만이 적용되어 왔다. 분극저항, 매크로셀 부식전류, 교류 임피던스와 같이 비파괴적인 방법으로 정량적인 부식을 측정하는 방법들은 측정 및 분석방법이 복잡하여 현장에 적용하기 어려워 지금까지 실험실 실험에 국한되었다. 또한 철근콘크리트는 불균일한 재질의 특성상 부식을 정확히 진단하기 위해서는 정확한 측정과 상세한 분석이 필요하다[8]. 그러나 대부분의 부식 모니터링 기술에는 측정 장비의 높은 비용문제, 잘못된 측정 및 판단, 분석의 어려움 등과 같은 많은 문제들이 산제되어 있다. 따라서 본 연구에서는 해수 환경에서 철근콘크리트의 부식을 정확히 측정하기 위한 방법으로 갈바닉 셀 타입의 부식 모니터링 센서를 적용하여 부식이 개시되는 시점과 진행되는 상태를 모니터링 하였다. 다양한 부식 환경 조건을 구성하여 부식 환경에 대한 센서의 유효성과 신뢰성을 검증함으로써 다양한 부식성 환경에서의 부식 데이터를 확보하고자 하였다.

2. 실험 방법

2.1 부식 모니터링 센서

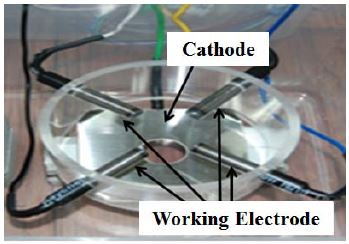

콘크리트 표면에서 침투하는 부식성 인자들에 의한 부식 반응을 모니터링 하기 위해 표면에서 깊이 방향으로 2.0 cm, 2.5 cm, 3.0 cm, 3.5 cm 위치에 0.5 cm 간격으로 직경 1 cm × 길이 7 cm 크기로 절단한 쿠폰 전극(Coupon electrode : mild steel)을 설치하였다. Figure 1에 나타낸 것과 같이 한쪽 끝단에는 측정을 위하여 직경 1 mm, 깊이 7 mm 구멍을 가공하여 구리 전선을 연결하였다. 전선 연결 부위는 외부 인자의 침입에 의한 전기적 오류를 방지하기 위하여 에폭시 및 열수축튜브를 이용하여 4 cm 만 노출시켰다. 대응 전극(Counter electrode)은 쿠폰 전극과 갈바닉 쌍을 구성하기 위해 스테인리스 스틸(STS 316L) 재질의 판재를 이용하였으며, 표면에서 깊이방향으로 5 cm 위치에 설치하였다. 투명한 플라스틱 원기둥 스페이서(Spacer)를 사용하여 4개의 쿠폰 전극과 대응 전극의 위치를 일정한 간격을 유지한 상태로 고정하여 시험편 표면으로부터 내부로 침투하는 염분, 수분, 산소와 같은 부식성 외부인자들을 표면에서 가까운 쿠폰 전극부터 단계적으로 반응할 수 있게 하였다.

2.2 시멘트 몰탈 시험편

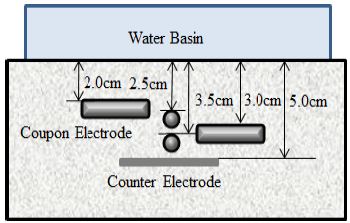

갈바닉 셀 타입의 부식 모니터링 센서를 시멘트 몰탈 시험편 내부에 매립하기 위하여 시험편은 Figure 2와 같이 25 cm × 20 cm × 10 cm 크기의 직사각형 모양의 소형 시험편으로 제작하였다. 배합을 위해 일반 포틀랜드 시멘트, 세척한 모래, 청수를 사용하였고 시멘트, 모래, 배합수를 1:2:0.5의 배합비를 적용하였고, 타설 시 진동기를 이용하여 기포를 제거하였다. 시험편은 공기중에서 28일간 양생한 후에 거푸집을 제거하였다. 거푸집을 제거한 후 시험편 상부에 플라스틱 수조를 설치하였다.

부식성 인자들이 수조를 통하여 시험편 하부로, 즉 수직방향으로 침투하도록 수조를 설치한 시험편 상부 및 시험편 하부를 제외한 나머지 시험편 표면에 에나멜을 5회 도포하였다. 제작된 수조의 크기는 23 cm × 18 cm × 9 cm 이며, 누수 방지를 위하여 실리콘을 이용하여 시험편에 부착하였다. 플라스틱 수조 내부에 청수, 3% 염수, 5% 염수, 15% 염수와 같이 다양한 부식성 환경을 조성하였다. 대기에 노출된 구조물을 고려하여 일부 시험편은 물을 넣지 않고 공기중에 노출시켰다. 청수는 일반 수도수를 그대로 사용하였으며, 염수는 수도수에 중량비로 정제염(NaCl)을 첨가하여 제작하였다.

제작한 시험편은 우리나라 기온 변화에 대한 부식 영향을 확인하기 위하여 Figure 3와 같이 항온 항습 실험조 내부에 설치하여 -5℃, 10℃, 25℃ 및 40℃ 온도를 설정하여 각 조건에서 일정하게 온도를 유지시켜 실험하였다[9].

전위측정은 해수용으로 사용되는 염화은 기준전극(Silver/Silver Chloride Reference Electrode)을 사용하였다. 부식속도는 Gamry Potentiostat (Reference 600)의 Polarization Resistance Method를 이용하여 측정하였다[10]. 비저항은 Nilsson Soil Resistivity Meter를 이용한 2-Pin method를 통해 측정하였으며 실험에 사용된 장비는 Figure 4에 나타내었다 [11].

3. 실험 결과

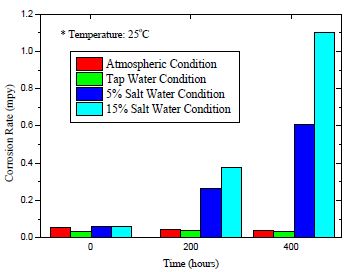

항온 항습 실험조 안에 대기, 청수, 5% 염수 및 15% 염수 등 4가지 환경조건에 노출된 시험편을 설치하였고 25℃ 온도를 유지한 조건에서 부식속도를 측정한 결과를 Figure 5에 나타내었다. 25℃ 온도 조건에서 실험 초기, 실험 개시 후 200시간 및 400시간 경과한 시점에서 측정한 부식속도 값을 나타낸 것이다. 실험 초기에는 염분 농도의 함유량에 관계없이 부식속도가 0.05 mpy 이하로 매우 낮은 값을 나타내었다. 대기 및 청수 환경 조건에서는 노출시간과 무관하게 부식속도가 낮게 유지되었다. 그러나 5% 염수 환경에서는 0.26 mpy, 400 시간 경과한 후에는 0.61 mpy 까지 증가하였고, 15% 염수 환경에서는 실험 200시간 경과 후 0.38 mpy, 400 시간 경과 후에는 약 1.15 mpy 까지 증가하였으며, 이는 5 % 염수 환경의 부식속도보다 약 2 배 정도 높게 나타났다. 즉 염분함량이 높을수록 염분의 확산속도가 빠르기 때문에 시간이 경과함에 따라 염분에 의한 부동태 피막손상이 진행되어 부식속도가 크게 증가된 것으로 판단된다.

Corrosion rates results of the specimens with different chloride concentrations and times at 25℃ condition

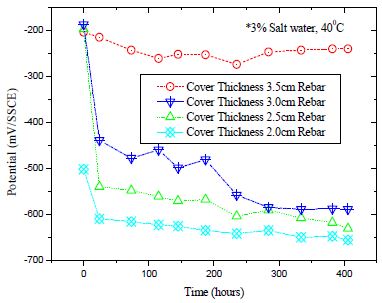

항온 항습 실험조 안에 설치된 3 % 염수가 담긴 시험편의 부식 전위를 측정하였다. 시험편 내부에 깊이별로 설치된 4 개의 쿠폰에 대한 부식전위를 측정하였다. 40 ℃의 온도를 유지한 상태에서 부식전위를 측정한 결과를 Figure 6에 나타내었다. 피복 두께에 따라 부식전위 값이 다르게 나타났다. 피복두께가 3.5 cm 에서는 -240 mV/SSCE 부근으로 부식전위가 일정하게 유지되었다. 피복두께 2.0 cm 에서의 부식전위는 측정 초기에도 -500 mV/SSCE로 낮게 측정되었고 약 400 시간이 경과한 시점에서는 약 -650mV/SSCE 까지 낮게 유지되었다. 다른 쿠폰 전극에 비해 피복두께가 2.0 cm 밖에 되지 않기 때문에 실험 개시 후 얼마 되지 않아 수분 및 염분이 침투하여 부식이 되었기 때문에 부식전위가 낮아진 것으로 판단된다. 피복두께 3.5 cm를 제외한 나머지 쿠폰 전극의 부식전위는 실험 초기에 급격히 전위가 하강하였고, 약 250 시간이 경과한 이후에는 -600mV/SSCE 이하의 부식전위까지 감소하는 경향을 나타내며 일정하게 유지되었다.

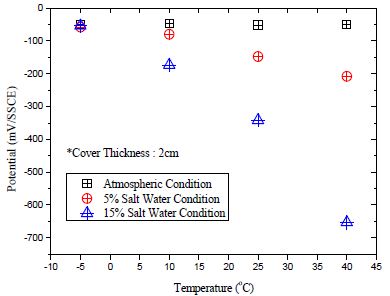

Figure 7은 대기에 노출된 시험편, 3 % 염수 환경, 5 % 염수 환경, 15 % 염수 환경과 같이 염분 농도가 다른 시험편에서 피복두께 2 cm 에서 측정한 시험편의 부식전위를 나타낸 것이다. -5 ℃ 조건에서는 모든 시험편의 부식전위가 약 -50 mV 정도로 유사한 전위를 나타내었다. 대기에 노출된 시험편의 경우는 염분이나 수분 등 부식성 인자가 없기 때문에 다른 온도 조건에서도 부식전위가 일정하게 유지된 것으로 판단된다. 대기에 노출된 시험편을 제외한 나머지 염수 환경 조건에서는 온도가 증가함에 따라 전위가 감소하는 경향을 나타내었다. 또한 염분 농도가 증가할수록 전위 감소율은 증가하는 경향을 나타내었다. 즉, 시멘트 몰탈 내부 환경에서는 염분 농도가 증가할수록, 온도가 증가할수록 쿠폰 전극의 부식전위는 더욱 활성 전위로 낮아지게 된다. 특히 40 ℃ 온도를 유지한 상태에서 15 % 염수 환경에서 측정한 부식전위는 -650 mV/SSCE 로 매우 낮은 것을 확인할 수 있었다. 이 경우 시험편 표면에서 침투한 수분과 염분이 쿠폰까지 도달하여 쿠폰 표면에 형성된 부동태 피막이 파괴되어 부식이 진행된 것으로 판단된다.

Corrosion potential results of the specimens with different chloride concentrations and temperatures

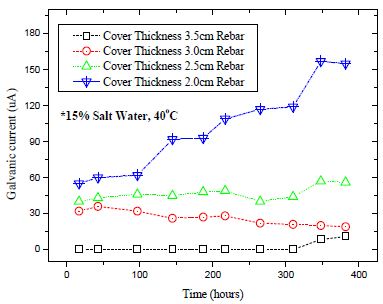

Figure 8은 실험 환경 조건 중에서 가장 가혹한 부식 환경조건인 15 % 염수 환경, 40 ℃ 온도 조건에서 부식 실험을 진행하며 측정한 갈바닉 전류 측정결과를 나타낸 것이다. 피복두께 2.0 cm 쿠폰 전극에서 측정된 갈바닉 전류는 약 40 시간 후에 60 μA로 측정되었고, 시간이 경과함에 따라 갈바닉 전류는 증가하는 경향을 나타내었다. 약 400 시간이 경과한 시점에는 약 150 μA 까지 증가하였다. 나머지 쿠폰 전극의 갈바닉 전류는 400 시간까지 일정한 값으로 유지되었고, 특히 피복두께 3.5 cm 쿠폰 전극에서는 갈바닉 전류가 전혀 흐르지 않았고 350 시간이 경과한 후에 약 15 μA의 전류가 흐르는 것이 확인되었다. 이와 같이 갈바닉 전류 측정 실험을 통해서 부식성 인자들이 시험편 표면에서 2.0 ~ 2.5 cm 까지 침투된 것을 확인할 수 있었다.

Galvanic current variations of the specimens with different cover thicknesses and times at 40℃ condition

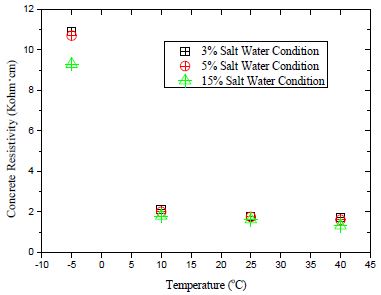

Figure 9는 일정 온도 조건에서 염분농도가 다른 시험편에서 측정한 콘크리트 비저항 측정결과이다. -5 ℃ 조건에서 9.5~11.2 Kohm·cm로 다른 온도 조건보다 콘크리트 비저항이 높게 나타났다. -5 ℃ 조건에서는 3% 염수환경과 5 % 염수환경에서 비저항 값이 유사하게 높게 나타났으나 상대적으로 15% 염수환경에서의 비저항이 낮게 나타났다. 10 ℃ 이상의 염수환경 조건에서는 콘크리트 비저항이 2 Kohm·cm 이하인 부식성이 매우 높은 환경으로 현저하게 감소된 것을 볼 수 있다. 즉 온도가 증가할수록, 염분농도가 높을수록 콘크리트 비저항이 감소되는 것을 확인할 수 있었다. 콘크리트 비저항의 감소폭은 염분농도의 증가보다는 온도의 증가에 의한 영향이 더욱 크다는 것을 알 수 있다. 즉 온도가 높아질수록 콘크리트 내부 함수율이 감소하기 때문에 염소 이온의 확산율이 증가되어 콘크리트 비저항의 감소폭이 크게 증가하는 것으로 판단된다.

4. 결 론

본 연구에서는 다양한 부식 환경 조건에서 부식 데이터를 확보하고자 갈바닉 셀 타입의 부식 모니터링 센서를 적용하여 실험한 결과, 다음과 같이 부식이 개시되는 시점과 진행되는 상태를 모니터링 할 수 있었다.

- (1) 시험편에 매립된 갈바닉 셀 타입 쿠폰 전극을 통하여 대기, 청수, 5 % 염수, 15 % 염수 순으로 부식성이 강한 환경일수록 부식속도가 증가되는 경향을 확인할 수 있었다.

- (2) 부식환경에서 시간경과에 따른 부식전위의 감소율은 염분농도가 높은 환경에서, 온도가 증가할수록, 피복두께가 얇을수록 증가하는 것을 확인 할 수 있었다.

- (3) 갈바닉 전류 측정 결과, 염분 및 수분 등 부식성 인자들이 시험편 표면에서 2 cm 까지 침투된 것을 확인할 수 있었다.

- (4) 콘크리트 비저항은 온도 증가에 따라, 염분농도가 증가에 따라 감소하며, 비저항 측정결과를 통하여 노출환경의 온도 증가에 따라 염소 이온의 확산율이 증가되는 것을 확인할 수 있었다.

- (5) 부식속도, 부식전위, 갈바닉 전류, 콘크리트 비저항 등 한 가지 항목으로만 부식을 판단하는 것 보다 여러 가지 항목들을 복합적으로 판단함으로써 정확한 부식 진단이 가능할 것으로 사료된다.

References

-

S. Ahmad, “Reinforcement corrosion in concrete structures, its monitoring and service life prediction–a review”, Cement and Concrete Composites, vol. 25(no. 4-5), p459-471, (2003).

[https://doi.org/10.1016/s0958-9465(02)00086-0]

- R. Baessler, “Electrochemical devices for determination of corrosion related values for reinforced concrete structures”, National Association of Corrosion Engineers (NACE), Corrosion Conference, paper no. 07377, p1-13, (2007).

- D. Bjegovic, J. Jackson, D. Mikulic, and D. Sekulic, “Corrosion measurement in concrete utilizing different sensor technologies”, National Association of Corrosion Engineers (NACE), Corrosion Conference, paper no. 03435, p1-9, (2003).

- J. P. Broomfield, Corrosion of Steel in Concrete, 2nd ed., Taylor & Francis, (2007).

- F. J. Presue-Morenol, S. C. Kranc, and A. A. Sagues, “Cathodic prevention distribution in partially submerged reinforced concrete”, Corrosion, vol. 61(no. 6), p548-558, (2005).

-

S. Y. Qian, D. Cusson, and N. Chagnon, “Evaluation of reinforcement corrosion in repaired concrete bridge slabs - A case study”, Corrosion, vol. 59(no. 5), p457-468, (2003).

[https://doi.org/10.5006/1.3277577]

- A. A. Sagues, and R. G. Powers, “Sprayed-zinc sacrificial anodes for reinforced concrete in marine service”, Corrosion, vol. 52(no. 7), p508-522, (1996).

-

J. A. Jeong, C. K. Jin, Y. H. Kim, and W. S. Chung, “Electrochemical performance evaluation of corrosion monitoring sensor for reinforced concrete structures”, Journal of Advanced Concrete Technology, vol. 11(no. 1), p1-6, (2013).

[https://doi.org/10.3151/jact.11.1]

-

J. A. Jeong, and C. K. Jin, “The effect of temperature and relative humidity on concrete slab specimens with impressed current cathodic protection system”, Journal of the Korean Society of Marine Engineers, vol. 37(no. 3), p260-265, (2013).

[https://doi.org/10.5916/jkosme.2013.37.3.260]

-

J. H. Jeong, Y. H. Kim, K. M. Moon, M. H. Lee, and J. K. Kim, “Evaluation of the corrosion property on the welded zone of seawater pipe by A.C shielded metal arc welding”, Journal of the Korean Society of Marine Engineers, vol. 37(no. 8), p877-885, (2013), ( in Korean).

[https://doi.org/10.5916/jkosme.2013.37.8.877]

- J. P. Broomfield, Corrosion of steel in concrete, Second ed., Taylor & Francis, London and New York, p10-64, (2007).