스테인리스강 배관의 효율적인 접합을 위한 용접 시스템에 대한 연구(Ⅱ) : 맞대기 용접 조건의 최적화

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

오비탈용접기의 단점 보완을 목적으로 PC 기반의 4축 제어 용접 시스템을 제작하였으며, 4축 제어 용접 시스템은 다양한 용접 조건 및 배관의 두께, 직경, 헤드속도 등의 데이터베이스화가 가능하게 하였고, 모재가 변화할 때마다 적합한 데이터를 불러내 각각의 자세에 맞는 최적 용접방식을 제공할 수 있게 제작 하였다. 따라서 4축 제어 용접 시스템의 현장 적용은 숙련된 용접사의 의존성에 벗어나 용접의 재현성 확보 및 용접 불량률 개선을 통한 생산성 확보, 용접사 인력 수급 문제를 해결할 수 있다. 본 연구에서는 오스테나이트계 스테인리스강 STS304L 소재를 사용하여 TIG 배관 용접을 실시하였다. 특히 LNG선박 배관용 스테인리스강의 용접부의 결함 및 불량 발생의 억제를 목적으로 용접전류 및 토치 각도 등과 같은 매개변수 그리고 슬로프 제어를 통해 최적화된 용접조건을 도출하고자 하였다. 두께 3mmt의 배관을 φ 3.2의 용접봉을 사용하여 TIG 용접한 결과, I형 맞대기의 관통 용접이 가능하였으며, 용접 전류 220~240A의 조건에서 가장 건전한 용접부가 형성되었다. 다만 용접 시작부와 종료부의 중첩부에서는 용접전류의 슬로프 제어를 통해 결함을 억제할 수 있었다.

Abstract

A PC-based four-axes control welding system was manufactured to address the issues encountered with orbital welding machines. In a four-axes control welding system, it is possible to control various welding parameters, the thickness and diameter of the pipes, and head speed, to yield optimal welding methods for each position by entering appropriate data with the change in base materials. Therefore, the application of a four-axes control system in the field welding can solve issues of reproducibility and productivity by improving welding defect rate, and overcome the mismatch between the supply and demand of welding specialists and the reliance on well-trained welding specialists. In this study, austenite stainless steel STS304L materials were used and TIG pipe-welding procedures were employed. The primary aim was to derive optimal welding conditions by controlling parameters such as the welding current, torch angle, and the slope, to suppress the flaws and defect rates in the welded parts of stainless steel for LNG ship pipes. By TIG-welding a φ3.2 welding rod for pipes with a thickness of 3 mmt, full penetration welding was possible in the I-shaped butt, and the soundest welded parts were formed when the welding current ranged from 220 to 240A. It was also possible to suppress defects by controlling the slopes of the welding current in the overlapped areas of starting and ending welded parts.

Keywords:

4-axes control welding system, STS304L, Welding parameters, Current slope control키워드:

4축 제어 용접 시스템, STS304L, 용접 매개변수, 전류 슬로프 제어1. 서 론

국내의 조선·해양산업에서 현재의 위기를 극복하고 타개하기 위해서는 LNG 운반선과 같은 고부가가치 선박산업으로의 전환이 필수적이다. LNG 운반선의 경우 천연가스의 기화온도가 약 –160℃이기 때문에 액체 상태를 유지하기 위해서는 신뢰성 높은 단열설비가 필요하며, LNG선에 사용되는 부품은 저온에서 충분한 강도와 인성을 유지할 수 있어야 한다[1]-[5]. 특히 LNG선에는 수많은 배관 라인이 설치되어있어, 배관 라인에 대한 철저한 검증이 필요한 상황이다. 에너지 수송용 배관과 같은 경우, 고압의 가스를 운송해야 하는 특성상 접합품질은 유지, 보수뿐만 아니라 공공의 안전 면에서도 매우 중요한 요소이며 경제적인 면에서도 배관 접합은 빠른 작업 속도뿐만 아니라 균일한 품질 유지가 필수적이다. 배관 접합은 주로 용접으로 이루어지며 주로 적용되는 용접공정은 SMAW, MIG, TIG 등을 들 수 있다. 하지만 수동용접시 용접 작업자의 숙련도에 따라서 용접 품질이 결정될 수 있으므로 효과적인 자동화 용접을 적용하기 위한 시스템이 필요하다[6]-[9].

본 연구에서는 LNG선 내부 배관 라인의 용접성 및 생산성을 향상시키기 위하여 제작된 PC 기반의 4축 제어 용접 시스템을 이용하여 배관 자동화 용접을 실시하였다. 4축 제어 용접 시스템은 다양한 용접 조건 및 배관의 두께, 직경, 헤드속도 등의 데이터베이스화가 가능하게 하였고, 모재가 변화할 때마다 적합한 데이터를 불러내 각각의 자세에 맞는 최적 용접방식을 제공할 수 있게 제작 하였다. 용접 방법은 TIG 열원을 적용하여, 저온용 재료인 스테인리스강을 시험편으로써 사용하였다. TIG 용접시 최적화된 조건을 도출하기 위해서 다양한 매개변수에 대한 실험을 진행하였으며, 스테인리스강의 용접 특성을 파악하여 결함이 없는 용접부를 형성하고자 하였다.

2. 실험 재료 및 장치

2.1 실험 재료

LNG 선박에 사용되는 재료는 저온에서 우수한 강도와 인성을 유지할 수 있어야 하며, 해수에 의한 내식성이 좋아야한다. 이를 만족시키기 위한 재료로써 오스테나이트계 스테인리스강이 사용되고 있다. 따라서 본 연구에서는 오스테나이트계 스테인리스강인 STS304L 소재를 사용하여 TIG 배관 용접을 실시하였다. 사용된 시험편은 두께 3 mmt이며, 직경 50 mm의 배관이다. TIG 용접시 사용된 용접봉의 직경은 φ 3.2의 용접봉을 사용하였다.

2.2 실험 장치 및 방법

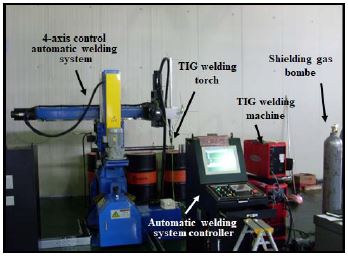

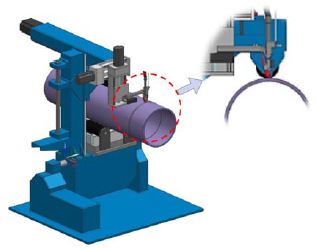

본 연구에서 사용한 실험 장비는 Figure 1에서와 같이 4축제어 자동 용접시스템과 TIG 용접기, 용접시스템 컨트롤러로 구성되어져 있다. 용접 시스템에 TIG 용접토치를 장착하여 용접을 실시하였으며, 토치가 고정된 상태에서 배관이 회전하면서 용접이 진행되었다. 용접시 와이어는 토치의 오른쪽에서 공급되었다. Figure 2에 용접 진행의 모식도를 나타낸다. 용접시 생산성 및 효율을 높이기 위하여 갭과 개선각을 없애고 용가재를 공급하면서 원패스 용접을 구현하고자 하였다. 하지만 용접시 맞대기면 사이에 갭이 발생할 수 있기 때문에 갭 간격에 따른 용접 특성을 파악하기 위하여 갭의 간격을 변화시키면서 맞대기 용접을 실시하였다.

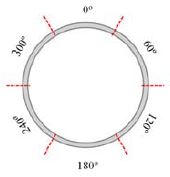

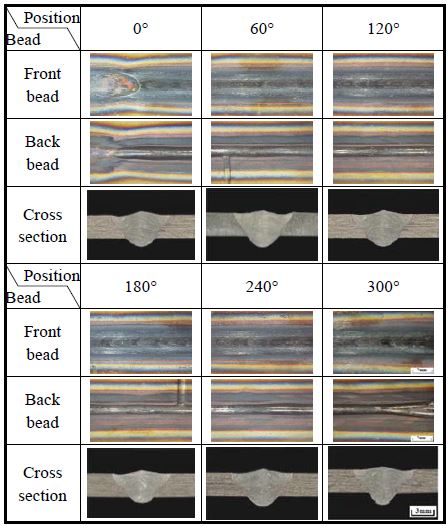

배관용접시에는 우선 용접속도를 고정하고 용접 전류를 변화시키면서 그 경향을 파악하였다. 또한 용접 토치가 고정된 상태에서 배관이 회전하기 때문에 토치의 위치가 매우 중요한 변수로 작용하기 때문에 토치의 위치를 변화시켜 용접부의 용융 거동을 살펴보았다. 배관 용접부의 분석은 Figure 3과 같이 각 부분을 60° 간격으로 시험편을 나누어 용접 비드와 단면을 확인하였다.

3. 실험 결과 및 고찰

3.1 용접 매개변수의 영향

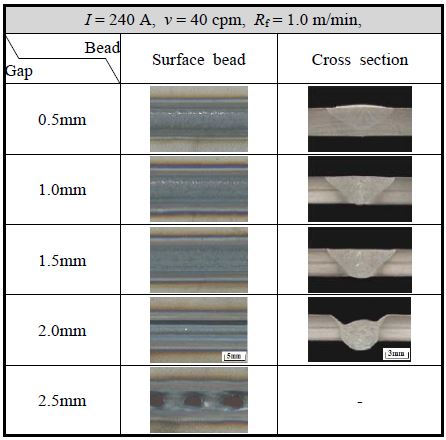

배관의 맞대기 용접시 발생할 수 있는 갭의 영향을 파악하기 위하여 시험편 맞댐면 사이의 갭 간격을 변화시키면서 용접을 실시하였다. Figure 4는 용접전류 I=240 A, 송급속도 Rf=1 m/min, 용접속도 v=40 cpm일 때 갭 간격에 따른 용입 형상과 특성을 나타낸 것이다.

갭이 0.5, 1.0 mm일 때는 관통용접이 일어나지 않았으며, 1.5 mm에서 관통용접이 일어나서 2.0 mm 이상에서는 비드 처짐이 발생하면서 험핑비드를 형성하였다. 비드폭의 변화는 1.5 mm 까지 큰 변화를 보이지 않지만 비드처짐이 발생한 2.0 mm에서 감소하였다. 용입깊이는 0.5 mm와 1.0 mm 사이에서 크게 증가하여 1.5 mm에서 관통이 이루어졌다. 이러한 결과를 토대로 맞대기 용접시 1.5mm 이하의 갭이 발생하여도 용접이 이루어지지만 그 이상의 갭에서는 비드 처짐 및 험핑비드로 인하여 용접이 불가능하다는 것을 확인하였다.

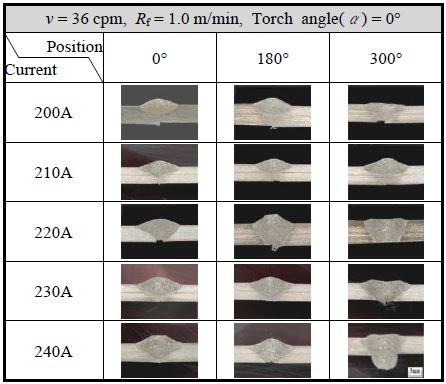

용접속도(v)를 36cpm으로 고정하고 와이어 송급속도(Rf)를 1 m/min으로 설정한 다음 용접전류(I)를 200~240 A까지 10 A 단위로 변화하였다. Figure 5에 각각의 전류 조건에서 용접한 시험편 중 용접 시작부분(0°)과 용접배관 중간부분(180°) 그리고 용접 끝부분(300°)의 단면을 나타낸다.

그림을 살펴보면, 용접전류가 200 A와 210 A의 조건에서는 용접 전류가 낮아 충분한 용입이 발생하지 않아서 관통용접이 이루어지지 않았다. 용접전류가 220 A 이상에서는 용접전류의 증가로 인하여 충분한 입열이 모재를 녹여 관통용접이 이루어지는 듯 보이지만 몇몇 구간에서 완전 관통 용입이 발생하지 않았다. 이는 맞댐면의 갭이 없고 개선각이 존재하지 않기 때문에 용접전류를 높이더라도 관통용접이 이루어지지 않은 것이다. 용접전류를 250 A 이상으로 상승시켰을 경우에는 큰 입열로 인하여 용융부가 쳐지면서 험핑비드가 발생하였다. 따라서 용접전류를 고정하고 용가재의 송급속도를 0.5 m/min으로 변화시켜보니 용가재의 용융량이 감소하여 모재로의 입열이 증가하기 때문에 관통용접이 이루어졌다.

본 실험을 통하여 배관용접시 적정 용접전류는 220 ~ 240 A임을 확인하였다. 다만 용접전류가 240 A일 때 시험편의 300° 위치를 살펴보면 비드가 상당히 쳐져있는 것을 볼 수 있다. 이 부분은 TIG 용접의 종료 지점으로, 종료시의 용접전류 및 아크 지속시간 등을 제어하여 종료 부분의 비드 및 용입을 제어할 필요가 있다.

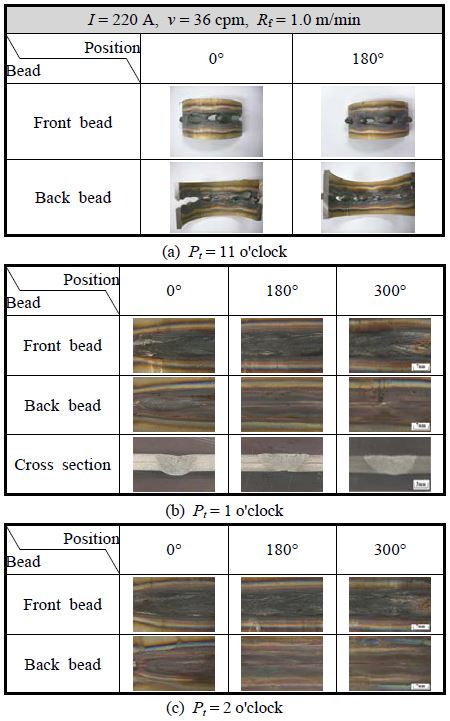

TIG 용접에서 용접 토치의 위치(Pt)는 중요 변수 중 하나이다. 특히 배관 용접시 용접 토치가 고정되어 있는 상태에서 용접이 진행된다면 어느 부분에서 용융이 일어나는지는 비드의 형성에 매우 중요한 역할을 한다. 따라서 본 연구에서는 용접 토치의 위치를 Figure 6과 같이 변화시키면서 용접을 진행하였다. 용접 토치의 위치가 지표면의 수직방향일 때를 12시로 설정하고 시계방향으로 위치를 정하였다. Figure 7에 각 위치에 따른 용접 비드 및 단면을 나타낸다.

용접의 위치를 11시 방향으로 한 Figure 7 (a)의 비드 형상을 살펴보면 전체적으로 험핑비드가 발생하여 용접이 이루어지지 않았다. 반면 Figure 7 (b)의 1시 위치에서는 단면 형상이 평평한 용접부를 형성하면서 용접이 수행되었다. 이와 같이 11시 위치와 1시 위치의 용접이 상이한 이유는 11시의 위치에서 용접을 진행하면 아크 열원에 의해 용융된 용융부가 응고되기 전에 배관이 회전하여 중력에 의해 아래쪽으로 쏠리기 때문이다. 이는 응고까지의 충분한 시간이 주어지지 않아서 융액이 쳐지고, 그로 인해 험핑비드가 형성된 것이다. 하지만 1시의 위치에서는 융액이 응고되기 전에 파이프가 회전하여도 아래쪽으로 쳐기지 때문에 중력의 영향을 덜 받게 되어 용접이 이루어졌다. 하지만 용융된 용가재는 모재로 용착되지 않고 아래쪽으로 떨어져서 덧살의 높이가 거의 없는 용접부를 형성하였다. Figure 7 (c)의 2시 위치는 1시 방향과 마찬가지의 현상이 발생하지만 아크력이 모재 아래쪽으로 작용하지 못하여 평평하고 관통되지 않는 용접부를 형성하고 있다.

용접 토치의 위치에 변화를 주어 용접을 실시한 결과, 위치를 변경하게 되면 험핑비드가 발생하거나 용가재가 용착되지 않아서 건전한 용접부를 형성하는 것이 불가능하였다. 따라서 향후 실험에서는 용접 토치의 위치를 12시로 고정하고 용접을 진행하였다.

3.2 슬로프 제어를 통한 용접조건 최적화

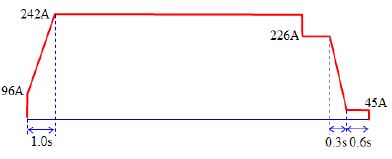

앞선 용접 매개변수에 대한 실험을 통해 맞댐면의 갭, 용접전류 외에도 용접 토치의 위치 등에 대한 영향을 살펴보았다. 그 결과 건전한 용접부를 얻기 위해서는 매우 제한적인 용접 조건을 나타낸다는 것을 확인할 수 있었다. 또한 배관용접시에는 용접 시작부분과 끝부분의 중첩부에서 상당한 결함이 발생할 수 있다. 앞선 실험에서 확인하였듯이 배관의 관통용접 종료시에 비드가 아래쪽으로 쳐져있었으며, 이는 용접 시작부분과 종료 부분에서의 전류제어를 통해 제어할 필요가 있다. 본 연구에 사용된 용접기는 용접 전류의 슬로프 제어할 수 있는 특징을 가지고 있으며,따라서 실제 용접시 중첩부의 용입을 제어하기 위하여 Figure 8과 같이 용접 시작부분과 종료직전까지의 조건 그리고 종료 및 중첩부분의 조건을 나누어 설정하였다.

실제 최적의 용접조건은 시작시 안정적인 비드를 얻기 위하여 주 전류의 40%인 낮은 전류에서 시작하여 주전류인 242 A까지 1초에 걸쳐 전류를 상승시켜 종료 직전까지 용접을 진행하였다. 용접 종료 직전에 중첩부의 용입을 제어하기 위하여 전류가 226 A까지 하강하도록 조건을 변경하여 중첩부를 용접하고, 용접 종료시에 건전한 비드를 위하여 45 A로 0.3초간 하강하고 0.6초 지속 후 용접이 종료된다. 최적 조건에서 용접한 배관 시험편의 비드 표면과 단면 형상을 Figure 9에 나타낸다.

어떠한 험핑 비드 및 언더컷과 같은 결함을 찾아볼 수 없으며, 적당한 덧살높이와 이면비드를 확인할 수 있다. 시작과 종료 부분의 중첩부 역시 모두 이면비드가 형성되었으며, 백퍼징을 통해 산화가 일어나지 않는 비드를 얻을 수 있었다.

3.3 용접부 미세조직 특성

최적의 용접 조건에서 실시한 배관 용접부는 전면과 이면 모두 건전한 비드를 형성하였으며, 그 높이도 적당하였음을 확인하였다. 하지만 중첩부 및 용접부에 결함이 발생할 수 있기 때문에 경도측정 및 미세조직 분석을 통해 결함을 확인할 필요가 있다. 따라서 중첩부와 배관 용접 중앙부 두 곳에 대하여 용접부 종단면을 채취하여 경도측정 및 미세조직을 분석하였다.

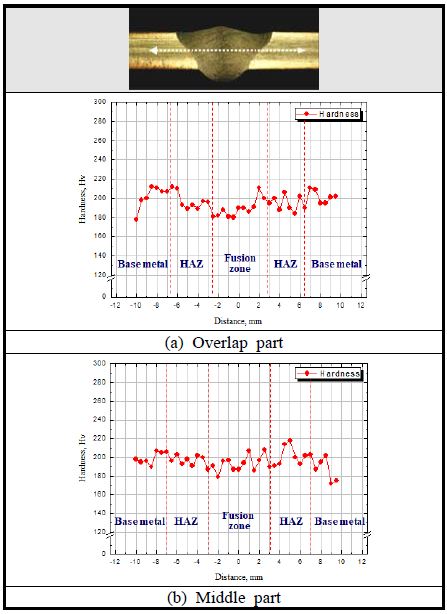

용접부에 대한 경도분포를 통해 용접부의 기계적 성질을 평가하였으며, Figure 10은 중첩부와 배관 용접 중앙부의 경도 측정 결과를 나타낸다. 용접부 및 열영향부의 경도는 180~220 Hv 정도로 모재와 크게 다르지 않았다. 이는 본 연구에 사용된 재료가 저탄소 스테인리스강이기 때문에 탄소에 의한 경도 변화가 극히 적었으며, 또한 아크 용접에 따른 느린 응고 속도가 결정 미세화에 의한 경도 상승을 야기하지 않았기 때문이다. 따라서 아크 용접 열원에 의해서 기계적 특성에 큰 변화가 일어나지 않았음을 의미한다.

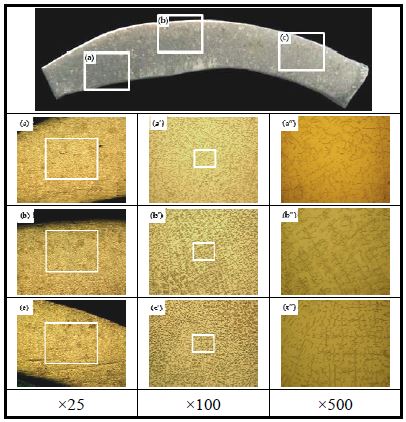

Figure 11은 중첩부의 종단면 사진과 미세조직을 나타낸다. 결함이 발생하기 가장 쉬운 부분인 중첩부를 자세하게 살펴보면 어떠한 균열이나 기공이 없는 매우 건전한 용접부를 확인할 수 있다. Figure 12의 배관 중앙 용접부의 종단면 역시 어떠한 결함이 발견되지 않는 매우 양호한 용접이 이루어졌다. 이는 앞서 언급한 바와 같이 스테인리스강의 경우 용접부 주위에 입계예민화로 인한 결함의 발생이 우려되지만, 본 연구에서 사용한 것과 같이 탄소의 함량을 낮춘 저탄소스테인리스강의 경우에는 탄화물의 발생이 극히 제한되어 예민화 감수성이 감소함으로써 결함 발생 확률이 저하된다.

또한 입열이 큰 아크 열원에 의해서 천천히 응고가 일어나기 때문에 급속응고에 의한 균열이 발생하지 않았다. 중첩부 역시 용접 조건을 변화시켜 용접을 행하여 입열을 제어하였기 때문에 결함이 발생하지 않았다고 판단된다.

두 용융부의 미세조직은 버미큘러(vermicular) 페라이트가 형성되어 있으며, 이는 TIG 아크의 용접속도가 느리기 때문에 입열량이 크게 증가하여 응고 초기에 δ-페라이트의 형성이 촉진되면서 먼저 응고된 용융경계부 주변에 페라이트 안정화 원소의 비중이 높아졌기 때문이다[10][11].

4. 결 론

본 연구에서는 4축 제어 용접 시스템을 이용하여 두께 3mm 스테인리스 강재의 직경 50mm 배관에 대하여 φ 3.2의 용접봉을 사용한 TIG 용접을 실시하였으며, 각각의 매개변수에 대한 최적화된 용접 조건을 도출하고자 하였다.

- 1) 배관의 맞대기 용접시 발생할 수 있는 갭의 영향을 파악하기 위하여 갭 간격을 변화시킨 결과, 1.5 mm 이하의 갭에서는 용접이 이루어지지만 그 조건을 초과하는 갭에서는 용접이 불가능하였다.

- 2) 용접 전류에 대한 영향을 평가한 결과, 220~240 A 외의 조건에서는 용입 불량 및 험핑비드가 발생하였으며, 용접 종료 지점에서의 전류 제어가 필요함을 확인하였다.

- 3) 용접 토치의 위치에 따라서 험핑비드가 발생하거나 용가재의 용착 불량이 발생하여 용접 토치 위치를 지표면의 수직방향으로 고정하였다.

- 4) 배관 용접시 용접 시작부분과 종료 부분의 중첩부에 용접 전류의 제어를 실시하여 험핑 비드 및 언더컷과 같은 결함을 억제하였다.

- 5) 경도 측정을 통해 용접부 및 열영향부의 경도는 모재와 큰 차이가 없음을 확인하였으며, 미세조직 관찰을 통해 기공 및 균열이 없는 건전한 용접부를 확인하였다.

References

-

Y. S. Kim, and S. C. Kil, “Latest welding technology for storage and transportation facilities of liquified natural gas”, Journal of the Korean Society of Marine Engineering, vol. 40(no. 1), p17-27, (2016), (in Korean).

[https://doi.org/10.5916/jkosme.2016.40.1.17]

-

J. D. Kim, C. J. Lee, and M. K. Song, “Characteristics of fiber laser welding on STS304L for GTT MARK III membrane”, Journal of the Korean Society of Marine Engineering, vol. 36(no. 8), p1069-1075, (2012), (in Korean).

[https://doi.org/10.5916/jkosme.2012.36.8.1069]

- H. W. Lee, Y. T. Shin, J. U. Park, J. W. Lee, and C. Y. Kang, “A study of low temperature strength and fatigue strength of austenitic stainless steel for membrane type LNG tank”, Journal of Korea Welding Society, vol(no. 3), p198-202, (1999), (in Korean).

-

E. A. Trillo, R. Beltran, J. G. Maldonado, R. J. Romero, L. E. Murr, W. W. Fisher, and A. H. Advani, “Combined effects of deformation (strain and strain state), grain size, and carbon content on carbide precipitation and corrosion sensitization in 304 stainless steel”, Materials Characterization, vol. 35(no. 2), p99-112, (1995).

[https://doi.org/10.1016/1044-5803(95)00072-0]

- D. S. Lee, “A developing tendency of liquefied natural gas carriers”, Journal of The korean Society of Marine Environment & safety, vol. 15(no. 3), p269-274, (2009), (in Korean).

-

K. H. Tseng, and C. Y. Hsu, “Performance of activated TIG process in austenitic stainless steel welds”, Journal of Materials Processing Technology, vol. 211(no. 3), p503-512, (2011).

[https://doi.org/10.1016/j.jmatprotec.2010.11.003]

-

P. S. Korinko, and S. H. Malene, “Considerations for the weldability of types 304L and 316L stainless steel”, Practical Failure Anaiysis, vol. 1(no. 4), p61-68, (2001).

[https://doi.org/10.1007/bf02715336]

- K. S. Kim, S. H. Boo, C. Y. Park, Y. G. Cho, and J. S. Lee, “An experimental study on the tensile and fatigue strength of SUS304L lap weld at the cryogenic temperature”, Journal of Ocean Engineering and Technology, vol. 22(no. 3), p96-102, (2008), (in Korean).

- K. J. Kim, J. W. Kim, Y. B. Kang, and S. M. Cho, “Heat transfer simulation and temperature measurement for heat input control in orbital welding”, The 2003 Autumn Annual Meeting of Korean Welding and Joining Society, p155-158, (2003), (in Korean).

-

H. Kokawa, “Weld decay-resistant austenitic stainless steel by grain boundary engineering”, Journal of Materials Science, vol. 40(no. 4), p927-932, (2005).

[https://doi.org/10.1007/s10853-005-6511-6]

-

B. S. Rho, H. U. Hong, and S. W. Nam, “The effect of δ-ferrite on fatigue cracks in 304L steels”, International Journal of Fatigue, vol. 22(no. 8), p683-690, (2000).

[https://doi.org/10.1016/s0142-1123(00)00043-8]