통합형 해양물리센서 점검시스템 구현

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 해양탐사현장에서 주로 활용되는 “수층별수온염분측정기(CTD)”의 고장 발생이 주로 센서의 기능고장 및 교정오차 등에서 발생하는 점에 입각하여, 탐사 현장에서 CTD용 센서의 정상상태를 점검할 수 있도록 별도의 센서 점검시스템(SVS, Sensor Verification System)을 직접 제작하고, CTD 장비와의 동시운영을 통한 데이터 비교를 통해 제작 시스템의 성능을 시험하였다. 시스템 제작에는 LabVIEW, PXI, DAQ board 등이 사용되었으며 CTD 장비와 데이터 공유가 가능토록 네트워크를 구성하고, 광학산소센서를 추가 구성하여 기존의 전기화학식 산소센서와 데이터 경향 및 안정도를 비교실험 하였다.

Abstract

In this paper, Based on the problem that the failure of Conductivity Temperature Depth (CTD) used for ocean exploration universally mainly occurs from functional failure and calibration error, "SVS(Sensor Verification System)" was designed and performance test was done to check the status of sensors for CTD separately on actual exploration site. SVS system was designed with LabVIEW software, PXI, DAQ board and to share the measured sensor data with CTD system local network system is installed between CTD and SVS. Also, The optical oxygen sensor was installed to compare stability and tendency of electrochemical oxygen sensor of CTD.

Keywords:

Conductivity temperature depth (CTD), Sesnor verification system (SVS), LabVIEW, Optical oxygen sensor키워드:

CTD, 센서 점검시스템, LabVIEW, 광학산소센서1. 서 론

연구조사선의 가장 기본적인 구성 장비라 할 수 있는 수층별 수온염분 측정기(Conductivity Temperature Depth, CTD)는 해양환경변화 및 해양자원에 대한 개발 등에 대한 지속적인 필요성 증대로, 과거에서부터 현재까지 꾸준히 활용되어왔다.

CTD는 각종 해양물리센서들이 하나의 장비로 결합된 장비로, 해양 탐사 수행 시 장비를 수중에 투하하여 탐사현장의 수층별 수중 환경에 대한 물리적인 파라미터 정보를 제공하며, 해당 데이터들은 탐사에서 사용되는 대부분의 해양장비의 사전 정밀보정을 위해 활용된다. 그러나 실제 탐사현장에서 센서의 해수에 대한 잦은 노출 및 사용이 장기화 될 경우 측정 오차범위가 증가하고, 전자기기 특성상 예상치 못한 고장이 발생하는 경우가 적지 않게 발생하며, 바다라는 불규칙한 변화가 항상 존재하는 현장의 특성을 인지하고 있음에도 불구하고 센서로 부터 얻어진 다양한 결과 데이터는 현장에서 얻어진 정확한 데이터로 여겨지는 반면 센서의 고장 또는 측정 불확도 증가발생에 따른 신뢰하기 힘든 데이터로 여겨지기도 한다. 그에 따라 사용중인 센서의 정상상태여부 및 정밀도에 대한 객관적인 확인이 필요한 경우가 발생하게 된다. CTD 장비의 특성상 사용 중인 센서의 객관적인 성능 테스트를 위해서는 장비로부터 센서를 분리하거나 또는 새로운 센서를 다시 설치해야하는 과정이 필요하며 이는 흔들리는 선박에서의 경우 위험하고 적지 않은 시간이 소요된다는 단점이 있으며, 센서가 아닌 다른 부분에서 발생한 문제인지에 대한 확인도 간과 할 수 없는 부분이다. 이런 발생 가능한 모든 고장원인을 가장 쉽게 확인 할 수 있는 효율적인 방안은 동일선박 내부에 또 다른 CTD 장비의 전체 시스템을 구축해두어 기존의 시스템의 경우와 비교분석하는 것이 가장 정확하고 빠른 방법이라 할 수 있다. 하지만 예비시스템 전체를 구축하는데 드는 비용과 사용되는 공간은 목적대비 실용적이지 못하다는 것이 일반적인 견해일 것이다. 이와 같은 문제들을 해결하기 위해서는 탐사현장에서 적시적소에 간단하게 활용될 수 있는 소규모의 센서 점검시스템의 개발이 필요하다.

본 논문에서는 CTD 센서 점검시스템의 개발에 대한 설계 및 제작에 관하여 기술하였으며, 시스템 개발에는 그래픽 언어기반 프로그래밍 소프트웨어인 LabVIEW를 이용하였다[1]. CTD 장비에 대한 특징과 구성, 센서 점검시스템설계를 위한 하드웨어 구성 및 구성별 기능, 시스템 설계를 위한 소프트웨어 설계의 기본방향과 이를 위한 각각의 제어알고리즘 등을 기술하고, 구성 완료된 센서 점검시스템을 통해 측정한 결과를 기존의 CTD 시스템 및 광학 산소센서에서 측정된 값과 비교하여 시스템의 성능을 확인하였다[2].

2. 연구배경

2.1 CTD 장비

CTD는 수중으로 투하되는 수중운영 장비(Underwater unit), 수중운영 장비에 대한 데이터의 송수신, 데이터 A/D 변환을 담당하는 데크 유닛(Deck Unit), 장비의 컨트롤, 데이터 출력 및 저장, 장비용 소프트웨어 운영 및 데이터 후처리를 담당하는 장비 운영 컴퓨터, 수중운영 장비의 진수 및 인양에 사용되는 CTD Winch로 크게 총 4가지 부분으로 구성되어 있다. 수중운영 장비는 해수 채수용기 및 용기 장착용 프레임 내부에 설치되어 운영되며, 수중운영 장비는 수온과 전도도센서 외, 수중압력, 용존산소량, 탁도, 클로로필, 수중광량, 이산화탄소량, 수중 고도, 수중 산성도(pH) 센서로 구성된다. 주 활용센서인 수온과 전도도센서의 소수점 셋째자리 까지 정확도를 확보하고 있으며, 운영되는 선박의 규모와 구축되어 있는 보조 인프라 환경에 따라 천해에서부터 심해 6000m 이상 깊이의 수중환경에서 원하는 수심에서의 해수채취 및 데이터 취득이 가능하여 대부분의 해양탐사에서 범용으로 활용되고 있다. CTD 장비에서 생산된 자료는 과학적인 연구뿐만 아니라 정책 의사결정, 해양예보 등 다양한 분야에 사용될 수 있으므로 불량자료 생산 시에는 막대한 비용과 노력의 손실을 초래할 수 있기 때문에 사전 예방적 차원에서 센서의 점검 및 교정이 필수적으로 권고되는 사항이다. 과거에는 외국 제조사로의 센서반출을 통하여 센서의 검·교정을 시행하였으나, 국외기술에 의존한 검·교정과정에서 예산 및 시간소요의 부담이 큰 문제점이 대두되어, 이를 해결하기 위해 국내 해양연구기관인 한국해양과학기술원은 2010년 CTD 센서 교정실을 설립하였고, 2013년 기술 표준원 한국인정기구(KOLAS)로 부터 국내 최초로 해양 관측장비의 온도와 압력(수심) 분야에서 국제공인 교정기관으로 인정받아 현재까지 활발히 운영 중에 있다[3].

2.2 LabVIEW 프로그램

LabVIEW는 그래픽을 기반으로 한 프로그래밍 소프트웨어로서 그림으로 만들어진 함수 아이콘, 점, 선을 주로 사용하여 시스템을 설계하도록 만들어진 프로그램이다. 특히 데이터의 측정 및 분석 표현에 적절하도록 특별히 고안되었기 때문에, 실험 장비의 제어 프로그램에 LabVIEW를 이용하면 수일 내에 완성 할 수 있는 장점이 있다. 또한 매우 다양한 GUI(Graphical User Interface, 그래픽 사용자 인터페이스)를 갖고 있기 때문에 쉽게 프로그램을 이해할 수 있고, 더불어 설계중인 시스템을 직접 눈으로 확인할 수 있기 때문에 기존의 텍스트를 기반 소프트웨어들에 비해 프로그래밍에 대한 설계, 해석이 용이하여 소프트웨어 제작시간을 단축시킬 수 있으며, 사용자에게 조금 더 친숙하게 이용될 수 있다는 장점이 있기 때문에, 프로그램의 용도가 연구개발 뿐만 아니라, 장비의 제어, 데이터 처리, 산업 공정설계 등 여러 분야에서 두루 활용된다.

3. 시스템 구성 및 성능실험

3.1 하드웨어 구성

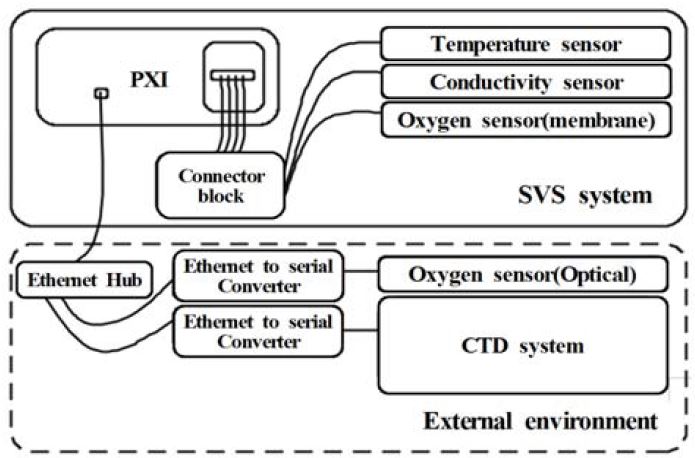

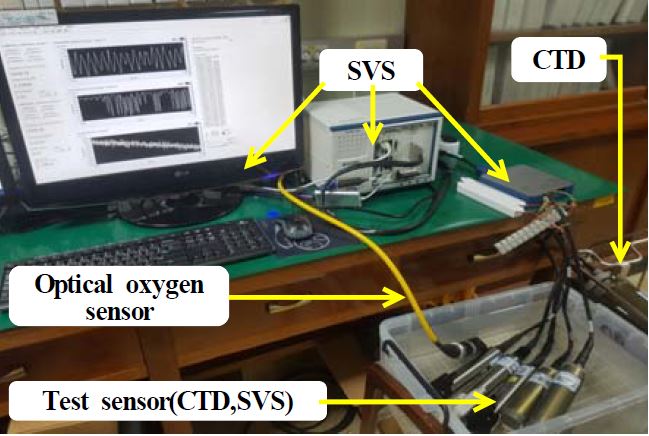

본 LabVIEW에 의해 구성된 CTD 센서 검정시스템은 시스템의 제작 의도인 편의성에 맞도록 단순히 2가지 모듈로 구성되며, 직접적인 물리 데이터의 측정을 하는 측정 모듈, 측정 모듈을 컨트롤하고 데이터를 기록하고 저장하는 컨트롤 모듈로 구성된다. 시스템의 구성도는 Figure 1과 같다.

측정 모듈은 수온, 전도도, 산소 센서와 센서의 직류 전원공급 장치로 구성된다. 각 센서 별 주요 재원은 Table 1과 같다. 컨트롤 모듈은 점검시스템의 전반적인 운영과 데이터 관리를 담당하는 PXI (PCI eXtensions for Instrumentation) 장비와, 센서에서 출력되는 데이터의 수신 및 PXI로의 데이터 전달을 담당하는 커넥터 블록으로 구성된다. 또한, 실제 CTD 장비를 운영하는 환경에서 사용되어야 하므로, 장비의 실험환경을 CTD 사용 환경과 동일하게 구성하였으며, CTD 장비에서 생성되는 데이터가 동시에 검정시스템에서 측정 및 비교분석 될 수 있도록 네트워크 공유를 통해 CTD 장비의 데이터가 검정 시스템에 실시간으로 입력될 수 있도록 구성하였다.

동일한 방법으로 CTD에서 사용하는 전기화학식(Electrochemical) 산소센서1)의 경우 멤브레인(Membrane, 얇은 막) 타입으로 사용 환경의 변화(기온변화, 이물질 침투 등)에 따른 막의 손상 의한 데이터 이상이 발생될 가능성이 적지 않은 것을 감안하여 외부 환경변화에 대한 내구성이 뛰어난 광학식(Optical) 산소센서2)를 네트워크 공유를 통해 점검시스템과 연결하여 센서 데이터를 추가 입력함으로써 시스템의 신뢰성을 높이고자 하였고, 두 타입의 산소센서의 데이터 경향 및 안정도를 비교실험 하였다[2]. 네트워크 공유를 위해 이더넷 전용 네트워크 허브(Hub)와 장비에서 입력되는 시리얼 타입 데이터를 네트워크에 입력시키기 위해 시리얼 to 이더넷 신호 변환장치를 사용하였다.

3.2 소프트웨어 구성

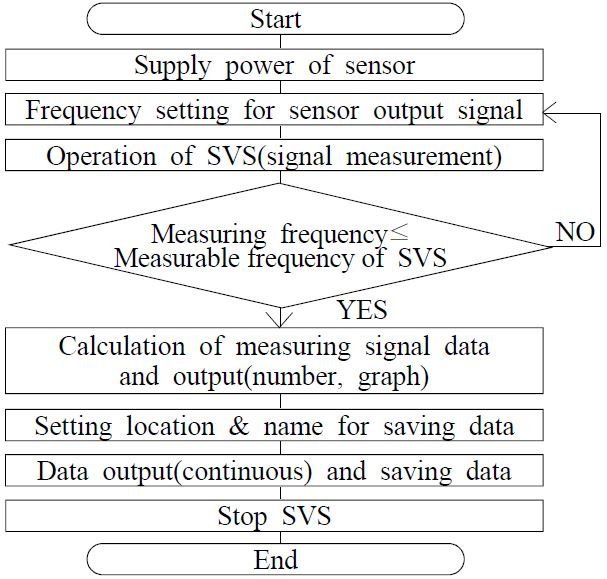

센서 점검시스템은 센서 데이터 측정과 동시에 외부 장비에서 입력되는 데이터와의 실시간 비교 및 분석을 목표로 설계하였다. 센서 점검시스템은 전원인가를 통한 센서의 구동으로부터 시작된다. 구동된 센서로부터 전기 신호를 DAQ 보드가 수신한다. 수신신호는 PXI 장비에서 운영되는 센서 점검시스템의 소프트웨어 동작버튼을 누른 이후부터 점검 시스템에 인가되며, 설정된 신호 측정 주파수에 따라 신호를 측정한다. 단, 신호 측정 주파수가 시스템의 사양에 비해 높게 설정되었을 경우, 소프트웨어에서 에러 신호를 반환하여 측정이 정지된다. 신호의 수신이 시작되면, 소프트웨어에서 데이터 저장경로를 지정하도록 팝업을 생성하며, 사용자의 설정에 의해 파일 저장경로 및 위치가 정해지게 되면, 텍스트파일 형태로 데이터가 1초주기로 저장된다. 수신된 신호는 센서 데이터 계산 알고리즘에 의해 연산과정을 거쳐 최종 데이터로 출력된다. 추가적으로 외부에서 입력되는 타 장비 데이터를 네트워크 공유를 통해 센서 점검시스템에서 활용하도록 설계하였다.

사용자의 판단에 의하여, 외부에서 측정된 데이터와 점검시스템에서 측정된 데이터의 오차를 확인하고 센서의 정상여부를 판단할 수 있다. 시스템의 일반적인 운영 알고리즘을 Figure 3에서 정리하였으며 이 알고리즘을 토대로, 실험하고자하는 센서의 종류에 따라 소프트웨어를 선택하여 사용할 수 있도록 설계하였다[4].

수온센서는 전원인가 시 주파수 신호가 출력되며, 출력 주파수는 수온센서의 최종 데이터 형태로 계산되기 위한 공식의 파라미터로 사용된다. 수온센서의 수온 데이터 계산식은 아래의 식 (1)과 같다.

| (1) |

식 (3)에서 f는 센서의 출력 주파수 값이며, g, h, i, j는 센서 교정상수이다. f0는 1000으로 고정 값을 사용한다. 교정상수는 사용되는 센서의 가장 최근에 교정된 교정시트에서 제공되는 상수 값을 사용한다.

전도도센서는 수온센서와 동일한 형태로 전원인가 시 자동으로 주파수 신호가 출력되도록 구성되어 있으며, 출력 주파수 데이터는 전도도 센서의 최종 데이터 공식에 포함된다. SBE 4 전도도센서의 전도도(C, Conductivity) 데이터 계산식은 아래의 식 (2)과 같다.

| (2) |

식 (2)에서 f는 센서에서 출력되는 주파수 값이며, g, h, i, j는 교정상수이다. δ는 열팽창 계수(Thermal coefficient of expansion)이며 고정 값인 3.25×10-06으로 사용한다. ε는 붕규산염 셀의 압축성 계수(Bulk compressibility of the borosilicate cell)로 전도도 센서에 탑재된 붕규산 유리셀(borosilicate glass cell)이 가지는 고유의 계수 값을 의미하며 고정 값 -9.57×10-08을 사용한다. t는 수온(℃), p는 압력(kPa)이다.

산소센서는 전원인가 시 자동으로 아날로그 전압 신호가 출력되며, 출력 전압 데이터는 산소센서의 최종 데이터 형태로 계산되기 위한 공식의 파라미터로 사용된다. SBE 43 산소센서의 수온(DO, Dissolved Oxygen) 데이터 계산식은 아래의 식 (3)과 같다.

| (3) |

식 (3)에서 Soc, A, B, C, E, Voffset은 SBE 43 센서의 교정상수 및 고유 상수로, 제작사에서 제공하는 센서 교정에서 제공되는 값이며 V는 센서 출력 전압(Volts), T는 수온(℃, 섭씨온도), S는 Salinity(PSU, 염분도), K는 수온 (°K, 절대온도), P는 압력(kPa)을 의미한다. 여기서 Oxsol(T,S)는 산소포화농도(Oxygen saturation concentrations in fresh and ocean water, ml/l)를 간단히 줄여서 표현한 값으로 아래 식 (4), 식 (5)과 같이 다시 정의된다[5].

| (4) |

| (5) |

식 (4)에서 A0∼A5, B0∼B3, C0는 고정 상수로 A0 = 2.00907. A1 = 3.22014, A2 = 4.0501, A3 = 4.94457, A4 = -0.256847, A5 = 3.88767, B0 = -0.00624523, B1 = -0.00737614, B2 = -0.010341, B3 = -0.00817083, C0 = -0.000000488682 로 정해진 값을 사용한다. 염분도인 S[S/m]는 아래의 식 (6)로 정의된다[6].

| (6) |

| (7) |

식 (6), 식 (7)에서 a0 = 0.0080, a1 = -0.1692, a2 = 25.3851, a3 = 14.0941, a4 = -7.0261, a5 = 2.7081, b0 = 0.0005, b1 = -0.0056, b2 = -0.0066, b3 = -0.00375, b4 = 0.0636, b5 = -0.0144로 고정 값을 사용한다. Rt는 전도성 비율로, 아래의 식 (8)으로 나타낼 수 있다.

| (8) |

식 (8)에서 Cs는 Conductivity (전도도, S/m), T는 Temperature(수온, ℃) 이며, 분모의 C는 아래의 식 (9)로 나타낼 수 있다.

| (9) |

식 (9)에서 KCl는 염화칼륨을 의미하며, 안정성이 뛰어난 물질로 전도성 측정기기 교정을 위한 표준물질로 주로 사용되어, 전도성 비율의 측정기준 값으로 적용된다. 센서 특성상 수온과 전도도 데이터 값을 모두 산소 데이터의 계산식에 입력해야 하나, 4대의 센서 운영 시, 샘플링 주파수를 1/4로 나누어 사용해야하므로, 모든 센서들의 데이터의 정확도가 낮아지는 문제가 발생하므로 이를 해결코자, 수온과 전도도 데이터는 CTD에서 측정되는 데이터를 수신하여 산소센서의 데이터 계산식에 입력되도록 설계하였다. 수온과 전도도 센서가 없을 경우 수동으로 값을 입력할 수 있도록 설계할 수 있다. 또한, CTD 에서 측정되는 산소 값을 점검시스템에 추가하여 최종 산소센서의 데이터 정확도를 CTD에서의 산소값과 비교할 수 있게 하였으며, 내구성이 뛰어난 광학산소센서의 산소 데이터 수신 루프를 추가하여 기존의 산소센서와 비교할 수 있도록 하였다. 광학산소센서의 산소 데이터 출력 단위는 “μmol/l(마이크로 몰/ 리터)”로, SBE 43에서의 산소데이터 출력 값과의 오차비교를 위해 단위를 “ml/l”로 통일하도록 광학산소데이터의 출력 데이터에 44.66을 나눈 값을 최종 출력 데이터로 사용하도록 하였다. 아래의 식 (10)을 참조하여 단위 변환의 원리를 이해할 수 있다[7].

| (10) |

3.3 SVS 성능실험

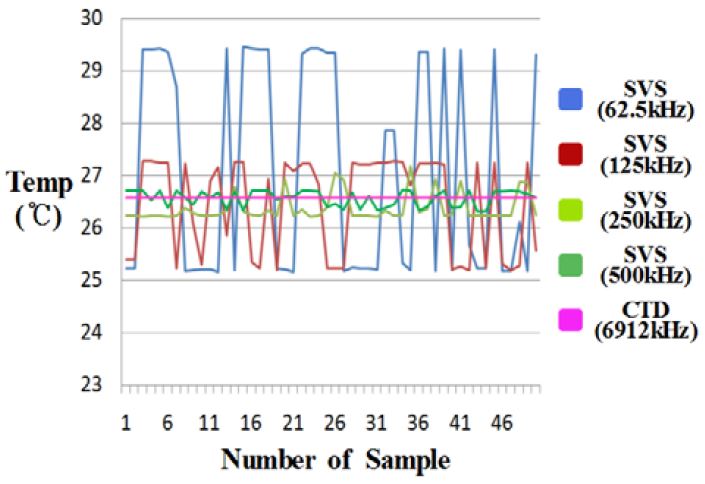

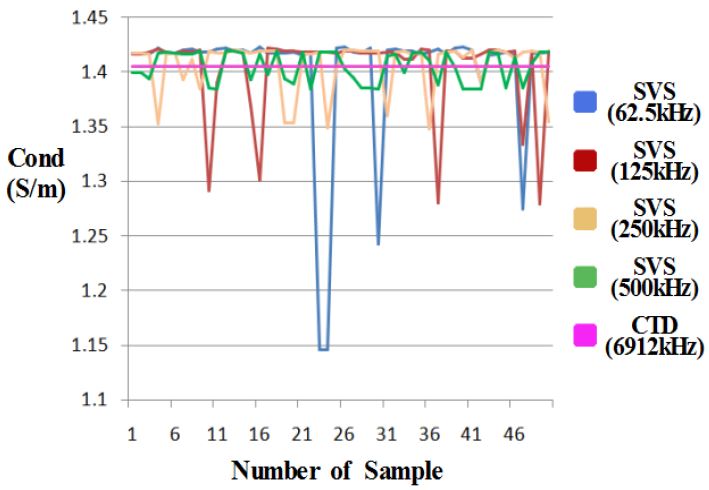

출력 아날로그 전압파형으로부터 분석된 주파수 값을 데이터 소스로 활용하는 수온 및 전도도센서의 경우 Figure 4, Figure 5, Table 2, Table 3와 같이 1차 실험에서 샘플주파수의 크기를 높일수록 데이터의 편차가 줄어드는 것을 확인하였다.

2차 실험에서는 2대의 센서를 동시에 측정하도록 시스템을 구성하였으며, 그에 따라 DAQ board의 샘플링 속도를 250kHz로 사용하여 실험하였다. 수온센서의 경우 초당 1회씩 약 1000개, 전도도센서는 약 500개의 데이터를 측정하였다. Table 4, Table 5에 정리한 바와 같이, 자체 데이터의 표준편차는 수온센서의 경우 샘플링 주파수가 6912kHz인 CTD의 출력 데이터에 비해 약 30배 이상 크게 나타났으며, 전도도 센서는 약 200배 이상 크게 나타났다. 표준 데이터를 CTD 장비의 데이터라 할 때 점검시스템의 수온 평균 오차는 0.0069℃, 0.0005℃ 전도도는 -0.0021 S/m, 0.0022 S/m로 현장에서 사용하기에 충분한 정밀도를 보였다.

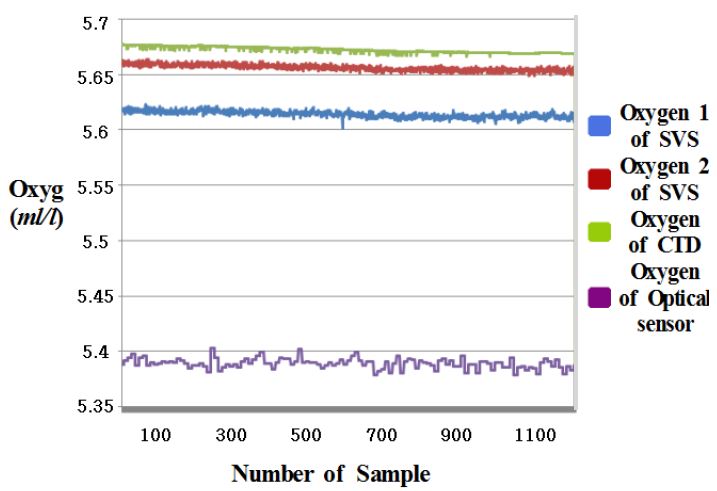

산소센서는 초당 1회씩 약 1200개의 데이터를 기록하였다. 전기화학식 산소센서의 경우 산소를 소모하여 발생되는 전압을 데이터 소스로 활용하는 방식으로, 연속적인 산소공급이 가능한 공기 중에서 실험을 진행하였다. 실험에서 자체 데이터의 표준편차는 CTD의 경우 0.0013 ml/l, 점검시스템에서는 0.0017 ml/l 로 CTD 시스템과 비슷한 규모의 편차가 발생하여 비교적 안정된 양상을 보였다. 동시 측정된 광학산소센서는 0.0043 ml/l 로 기준 데이터인 CTD에 비해 3배 이상 높은 편차를 보였다. 평균오차는 점검시스템의 경우 0.0581 ml/l, 광학산소센서의 경우 0.2834 ml/l 로 확인되었다(Figure 6, Table 6 참조).

4. 결 론

본 논문에서는 해양탐사에서 보편적으로 활용되는 CTD 장비의 주요 구성인 수온, 전도도, 산소센서에 대한 정상상태 여부, 센서 데이터의 정밀도 등을 탐사 현장에서 쉽게 확인할 수 있도록 센서 점검시스템을 제작하고 성능시험을 수행하였다. 실험결과, 조금씩 샘플주파수의 크기를 높일수록 편차가 줄어드는 것을 확인하였으며, 수온센서와 전도도센서 모두 평균 오차에서는 높은 정밀도를 보였으나 오차의 절대값 평균에서는 표준편차와 유사한 값을 보였으며 다소 정밀도가 떨어졌다. 이는 CTD 시스템에 비해 센서 점검시스템의 전체적인 안정도가 다소 떨어지는 것으로 볼 수 있다. 시스템 운영 프로그램을 개선하여 짧게는 1분 길게는 10분 정도의 평균데이터를 점검시스템의 최종 데이터로 활용하도록 시스템을 구성하면 서로부호가 다른 오차들 간의 상쇄가 이루어져, 발생되는 오차를 대폭 줄일 수 있으며 신뢰도가 높은 장비로 기능을 향상시킬 수 있을 것으로 판단된다.

그러나 전체 데이터의 오차를 줄여 CTD 장비와 동등한 수준으로 정밀도를 높이는 것이 근본적인 시스템의 개선책이라 할 수 있다. 정밀도를 높이는 방법은 DAQ board를 기존에 사용된 모델에 비해 데이터 샘플링 성능(샘플링 주파수)이 향상된 모델로 변경하여 주파수 출력데이터의 편차를 낮추는 것이다. 산소센서의 실험결과 전체적인 양상은 점검시스템의 경우 안정성은 CTD와 대등하였으나, 센서 간의 교정 오차와 공기 중의 산소가 완전히 균일하게 분포되어있지 않아 평균오차가 비교적 높게 측정된 것으로 판단된다. 향후 센서 점검시스템의 부분적인 하드웨어 개선을 통해 데이터 오차를 최대한으로 줄여, 탐사현장에서 직접적인 사용이 가능하도록 추진할 계획이며 수온, 전도도, 산소센서 뿐만 아니라, 클로로필 센서, 탁도센서, 고도계, 광량센서, 이산화탄소 센서 등 각종 해양물리센서 모든 센서 점검이 가능한 시스템을 개발 하도록 추가적인 연구가 필요하다.

후 기

본 연구는 학위논문(“LabVIEW를 이용한 CTD용 해양물리센서의 정밀도 검정시스템 개발에 관한 연구, 한국해양대학교 대학원”)을 개선한 것이다.

Notes

References

- C. H. Jeong, The System Development for Temperature Control/Measurement and Oxygen Measurement of Multi-Oxygen Sensors Using LabVIEW, M.S. Dissertation, Division of Electrical and Electronics Engineering, Korea Maritime and Ocean University, Korea, (2017), (in Korean).

- Michael Häck, “Optical measurement of oxygen concentration in water”, HACH LANGE, (2006), https://cz.hach.com/cms/documents/parameter-4-downloads- 1.pdf Accessed December 3, 2016.

-

J. H. Lee, K. C. Hwang, E. S. Kim, and S. H. Lee, “Establishment of CTD Calibration System and Uncertainty Estimation”, Ocean and Polar Research, 36(1), p77-85, (2014), (in Korean).

[https://doi.org/10.4217/opr.2014.36.1.077]

- AANDERAA, “TD 296 operating manual oxygen optode 4531”, AANDERAA, (2016), http://www.aanderaa.com/media/pdfs/td296-oxygen-optode- 4531.pdf Accessed December 11, 2017.

- SBE 43 Dissolved Oxygen Sensor Deployment Recommendations, and Cleaning and Storage, Seabird Electronics Inc, p8, (2013), http://www.seabird.com/sites/default/ files/documents/appnote64Jun13.pdf Accessed December 12, 2017.

- Standard Methods for the Examination of Water and Wastewater, American Public Health Association, p204, (1999), https://www.mwa.co.th/download/file_upload/ SMWW_1000-3000.pdf Accessed December 6, 2017.

- SBE 43 Dissolved Oxygen Sensor Deployment Recommendations, and Cleaning and Storage, Seabird Electronics Inc, p6, (2013), http://www.seabird.com/sites/default/ files/documents/appnote64Jun13.pdf Accessed December 3, 2017.