15kW급 수평축 조류터빈 모델 구동부 구조 안전성 연구

2Graduate School, Department of Mechanical Engineering, Mokpo National University, Tel: 061-450-6413 pms72006@yahoo.com

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

조류터빈 설계는 유동설계와 구조설계로 구분될 수 있으며, 각각 목표로 하는 에너지 생산량 및 구조 안전성을 만족하여야 한다. 유체역학적 설계를 요구하는 대부분의 조류터빈은 효율 증대 및 성능 향상을 위해 우선으로 블레이드 주변 유동장의 특성을 명확하게 이해할 필요가 있다. 그리고 유동장의 영향을 받는 조류터빈 구동부의 케이싱 및 축 등이 실해역의 모든 가혹한 조건에 견딜 수 있도록 구조설계가 이루어져야 하며, 이에 대한 구조 안전성 평가도 필요하다. 본 연구에서는 15kW급 수평축 조류터빈 블레이드의 공력설계와 구동부의 구조설계를 각각 진행하고, 단방향 유체-구조연성해석 기법의 적용을 통한 구동부의 구조 안전성 평가를 수행하였다. 동일한 15kW급 조류터빈 블레이드에 대해 서로 다른 형상을 가진 구동부를 적용하여, CFD 해석으로부터 얻어진 조류 터빈의 면 하중(압력)을 유한요소 해석모델의 초기하중 조건으로 전달하는 단방향 유체-구조 연성해석을 통해 더욱 신뢰성 있는 구조 안전성 평가를 수행하였다.

Abstract

The design of a tidal current turbine (TCT) can be divided into hydrodynamic and structural design, which must satisfy the performance and structural safety requirements for its feasibility. Most TCTs requires an effective hydrodynamic design to improve the overall efficiency and performance. It is necessary to understand the characteristics of the blade adjacent to the flow field. The casing and shaft of the driving part in a TCT, which is influenced by the flow field, must be designed and evaluated for structural safety for it to withstand the harsh conditions of the sea. In this study, the driving part of a TCT was investigated by evaluating structural safety using one-way fluid–structure interaction (FSI) analysis. The analysis was performed for different shapes of the driving part having the same 15 kW TCT blade. For reliable evaluation of structural safety, the surface load (pressure) of the TCT driving part was obtained using CFD analysis for the initial condition of structural analysis.

Keywords:

Horizontal axis tidal current turbine (HATCT), Driving part, Fluid structure interaction (FSI), Design, Computational fluid dynamic (CFD)키워드:

수평축 조류터빈, 구동부, 유체-구조 연성해석, 설계, 전산유체역학1. 서 론

조류터빈 설계는 유동설계와 구조설계로 구분될 수 있으며, 각각 목표로 하는 에너지 생산량 및 구조 안전성을 만족하여야 한다. 유체역학적 설계를 요구하는 대부분의 조류터빈은 효율증대 및 성능향상을 위해 우선적으로 블레이드 주변 유동장의 특성을 명확하게 이해할 필요가 있다[1].

조류발전기에 장착된 기계장치 중 로터 블레이드는 발전기의 효율을 결정짓는 핵심적인 부품이다. 로터 블레이드의 구조 안전성 외에도 조류터빈 구조가 실해역의 모든 가혹한 조건에 견딜 수 있도록 구동부의 구조설계가 이루어져야 하며, 구동부의 케이싱 및 축등에 대한 구조 안전성에 대한 평가가 필요하다[2].

단방향 유체-구조 연성해석이란 CFD해석을 통해 구해진 표면에 대한 압력값을 유한요소해석의 하중 조건으로 주어 해석하는 coupling 기법이다[3]. 이전 연구로 해양에너지를 이용하는 조류터빈 및 파력발전기에 대한 구조해석 및 유체-구조 연석해석이 수행되었고, 구조 안전성에 대해 평가하였다[4]-[7].

본 연구에서는 15kW급 조류터빈 블레이드의 공력설계와 구동부의 구조설계를 각각 진행하고, 단방향 유체-구조 연성해석 기법의 적용을 통한 구동부의 구조 안전성 평가를 수행하였다. 동일한 15kW급 조류터빈 블레이드에 대해 서로 다른 형상을 가진 구동부를 적용하여, CFD해석으로부터 얻은 조류터빈의 면 하중(압력)을 유한요소 해석모델의 초기하중 조건으로 전달하는 단방향 유체-구조 연성해석을 통해 더욱 신뢰성 있는 구조 안전성 평가를 수행하였다.

2. 조류터빈 모델

2.1 조류터빈 모델 설계

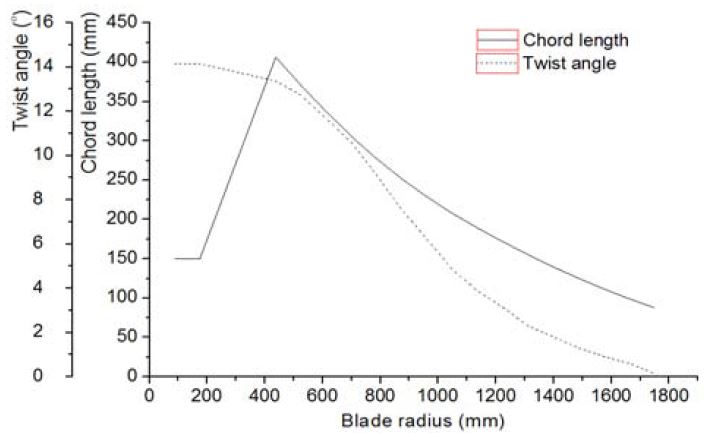

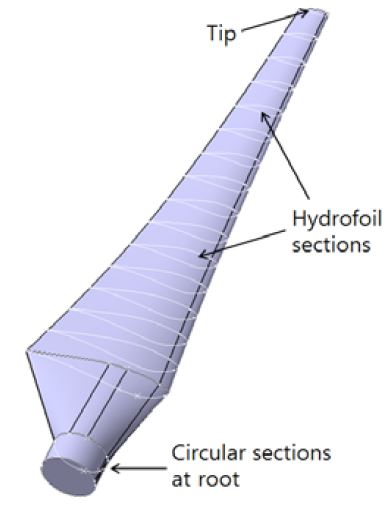

조류터빈 모델 설계를 위한 블레이드 설계 변수를 Table 1에서 나타내고 있으며, 블레이드 설계는 날개요소운동량이론[8]을 사용하여 수행하였다. 블레이드 설계법에 따른 현의 길이와 비틀림 각도의 분포를 Figure 1에 나타냈다. 블레이드 단면을 구성하는 수중익은 이전 연구를 통해 개발된 MNU26[7] 수중익을 사용하였고, 블레이드 팁에서 허브까지 단일익형을 적용하였다. Figure 2는 현의 길이와 비틀림 각도를 MNU26 수중익을 사용하여 작성한 3D 모델링을 나타냈다.

2.2 조류터빈 구동부

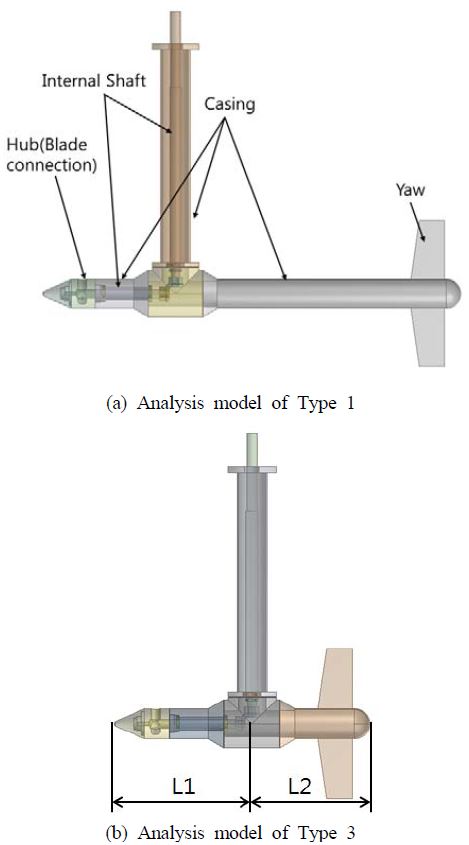

본 연구에서 설계된 조류터빈 구동부의 케이싱 및 축의 형상은 기초 연구의 목적으로 수행되었던 이전 연구인 50W급 조류발전 터빈모델의 구동부를 참조하여 설계되었다[9]. 조류터빈 주변 유동장에 대한 구동부의 구조안전성을 조사하기 위해 5개의 서로 다른 형상의 구동부를 설계하였고, Figure 3은 5개의 구동부의 형상 중, Type 1과 Type 3을 나타낸다. 구동부의 형상 분류는 Type 3의 길이를 기준으로 하여 블레이드 및 케이싱 방향의 케이싱 길이를 다르게 설계하였고, 유체-구조 연성해석 모델로 선정하였다.

Table 2는 Figure 3에 나타낸 구동부 형상 Type 3의 블레이드가 있는 케이싱 방향 L1과 방향타가 있는 케이싱 방향 L2 길이를 기준 길이로 설정하고, 각각 Type의 서로 다른 구동부의 길이를 나타내고 있다.

3. 수치 해석

3.1 격자 구성 및 경계 조건

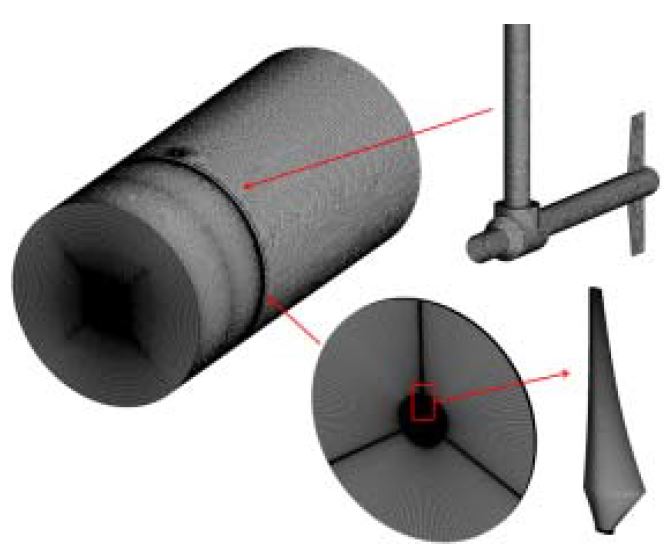

Figure 4는 15kW급 조류터빈의 수치해석을 위한 격자 구성을 나타낸다. 계산에 사용된 유동장의 크기는 높이, 입구 그리고 출구 방향으로 각각 블레이드 직경의 5배, 3배, 7배의 길이를 각각 설정하여 수치 해석 시 충분히 발달한 균일한 유동 흐름을 확보할 수 있도록 하였다.

격자 형상은 유동장의 입구부와 허브 그리고 블레이드는 Hexahedral mesh로 구성하였고 총 요소(element) 수는 14.6×106개, 총 노드(node) 수는 14.3×106개로 구성하였다. 구동부가 포함된 출구부의 유동장의 격자형상은 Tetrahedral mesh로 구성하였고 구동부 형상에 따라 요소 및 노드 수에 약간의 차이는 있지만, 요소 수는 약 2.8×106개, 노드 수는 6.1×105개로 구성하였다.

Table 3은 수치해석을 위한 경계조건을 나타내고 있다. 경계조건은 블레이드의 설계점으로, 정격유속 2 m/s가 서로 다른 구동부 형상 해석에 동일한 경계조건이 사용되었고, 수치해석에 사용된 솔버로는 상용소프트웨어 ANSYS CFX[10]를 이용하여 해석을 수행하였다.

3.2 수치 해석 결과

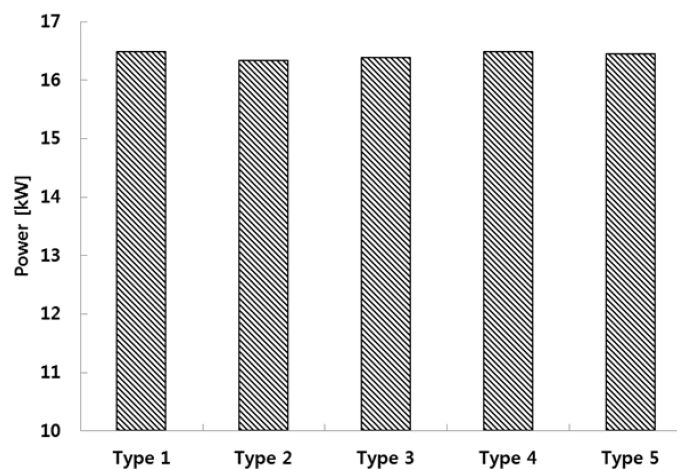

Figure 5는 15kW급 조류터빈 CFD 해석결과로써 정격 유속조건에서 서로 다른 구동부의 형상에 대한 출력을 나타낸다. 식 (1)의 PT는 조류발전 터빈으로부터의 출력으로, 로터의 토크(T)와 각속도(ω)의 곱으로 구할 수 있다. 식 (1)을 사용하여 로터 블레이드 출력을 서로 다른 구동부의 형상에 대해 최저 16.3kW에서 최고 16.4kW로 구하였으며, 큰 차이 없이 유사한 출력을 나타냈다. 따라서, 설계된 로터 블레이드는 정격 유속에서의 목표 출력인 15kW에 도달했으므로 바람직한 설계가 이루어졌다고 판단할 수 있다.

| (1) |

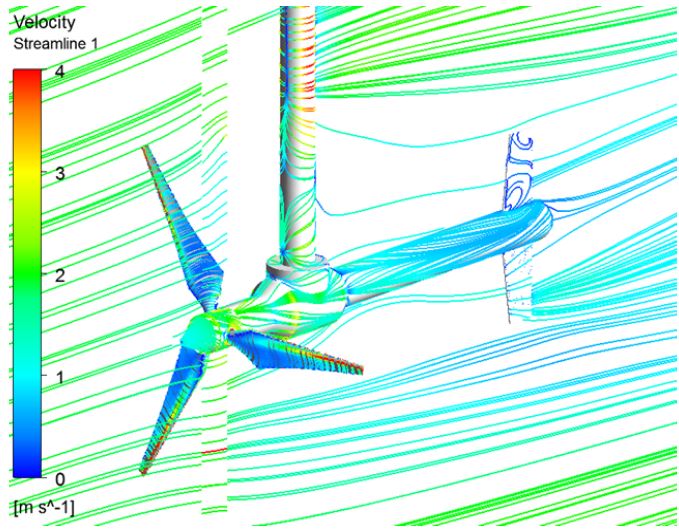

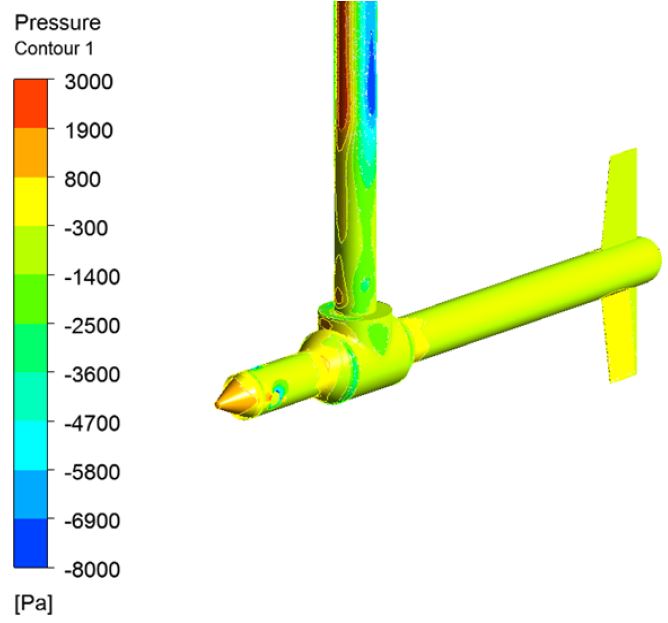

Figure 6과 Figure 7은 15kW급 조류터빈 구동부 Type 1의 수치해석 결과인 유선 분포와 압력 분포를 나타내고 있고, 다른 형상의 구동부 역시 유사한 유선 분포 및 압력 분포특성을 나타냈다. 조류터빈의 유선 분포에서 구동부의 방향타부분 뒤쪽으로 많은 유선 분포를 확인할 수 있고, 이는 방향타 쪽으로 조류 흐름에 대한 저항을 나타낸다. 압력 분포에서는 구동부를 연결하는 수직방향 중심축 케이싱 앞쪽부분 표면에서 상대적으로 높은 압력 분포를 확인하였다. 서로 다른 구동부 형상에 대해 수행된 유동해석 결과 중에서 조류터빈의 구동부 케이싱의 면 하중(압력)을 단방향 유체-구조 연성해석을 위한 유한요소해석모델 초기하중 조건으로 설정하였다.

4. 유체-구조 연성해석

4.1 격자구성 및 경계조건

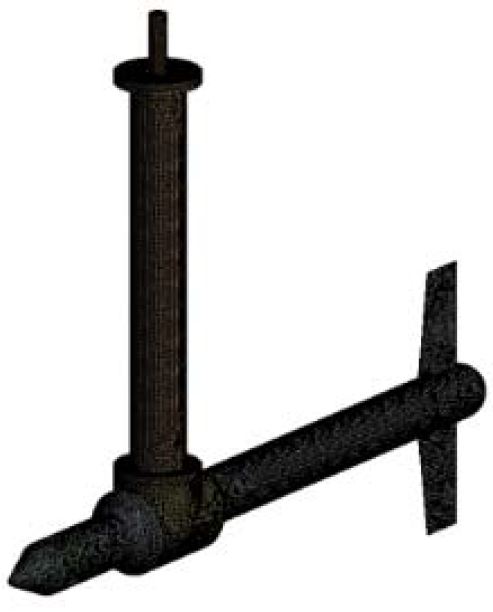

단방향 유체-구조 연성해석을 위한 솔버로는 ANSYS CFX[10]를 이용하여 수치해석을 수행하였다. Figure 8은 해석에 사용된 격자 형태를 나타내었고, Tetrahedral mesh를 사용하여 격자를 구성하였다. 각 구동부 형상에 대해 해석에 사용된 요소 및 노드 수를 Table 4에 나타내었다.

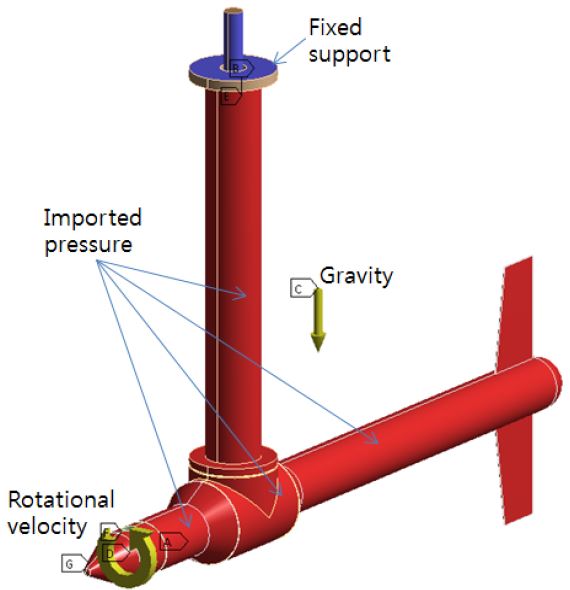

Table 5와 Figure 9에서 유체-구조 연성해석을 위한 경계 조건을 나타내었다. 유동해석 결과로부터 조류터빈의 면하중(압력) 값을 초기하중 조건으로 설정하였고, 정격유속에 대한 블레이드의 회전속도를 허브에 설정하였다. 구동부의 수직방향 중심축 케이싱 윗면에 고정 조건을 설정하였고, 중력 조건을 조류터빈 구동부에 설정하였다. 단방향 유체-구조 연성해석에서 사용한 재질은 스테인리스 스틸로 Table 6에 재질의 물성을 나타냈다.

4.2 해석 결과

조류터빈 구동부의 단방향 유체-구조 연성해석을 수행하여, 구동부의 케이싱 및 축 등의 구조 안전성을 평가하였다. 단방향 유체-구조 연성해석을 수행하여 구동부의 최대 등가응력 및 변형을 확인하고, 서로 다른 형상의 구동부 해석 결과를 비교 및 분석하였다.

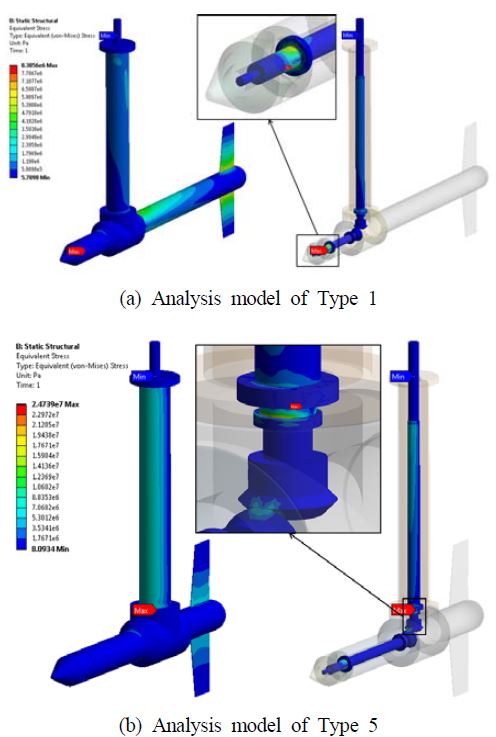

Figure 10는 해석 모델 중 최대등가응력값의 최대 및 최소값을 보인 Type 1과 5를 나타냈다. 최대등가응력값을 나타낸 위치는 Type 1,2,3과 Type 4,5가 각각 같은 위치에서보였으며, 블레이드가 있는 케이싱 L1의 길이에 따라 발생 위치가 달라짐을 확인하였다. 또한, 단방향 유체-구조 연성해석을 수행한 모든 구동부 형상에 대해 외부 케이싱보다 내부 축에서 더 높은 등가응력을 보였다. 구동부의 케이싱에서 전체적으로 낮은 등가응력을 보인 반면, 방향타 부분에는 상대적으로 높은 등가응력을 보이는 것을 확인하였다. 이는 유동해석으로부터 설정한 초기 압력 데이터 조건과 구동부의 형상에 따른 결과로 판단할 수 있다.

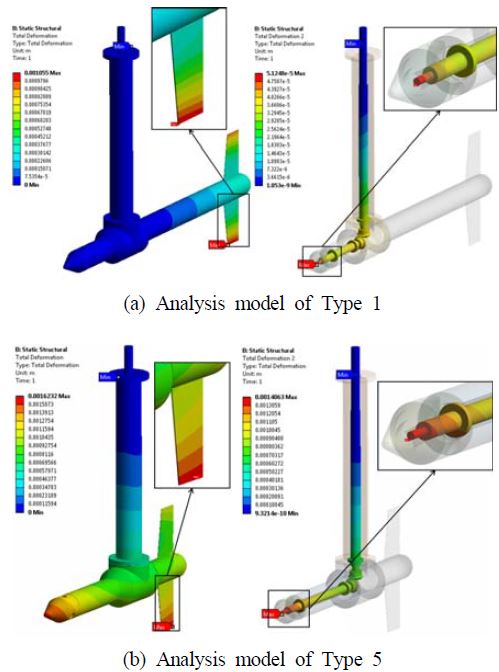

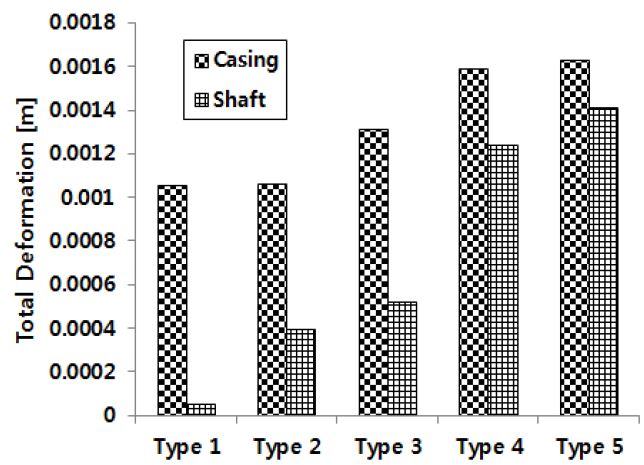

Figure 11에서는 Type1과 5의 변형을 나타냈다. 단방향 유체-구조 연성해석 변형 결과에서는 구동부의 외부 케이싱과 내부 축의 변형이 서로 다른 값을 나타냈다. 해석을 수행한 모든 구동부 형상의 경향은 구동부 외부 케이싱의 방향타의 끝부분에서 최대변형을 보였고, 내부 축의 변형은 블레이드 허브 방향 축 끝단에서 나타났다. 방향타의 끝부분에서 최대 변형이 발생하는 것은 조류터빈 블레이드의 유동특성 및 조류에 의한 영향으로 판단할 수 있고, 내부축의 변형은 블레이드의 작동 시 생기는 추력과 조류에서 가해지는 압력의 영향으로 판단된다.

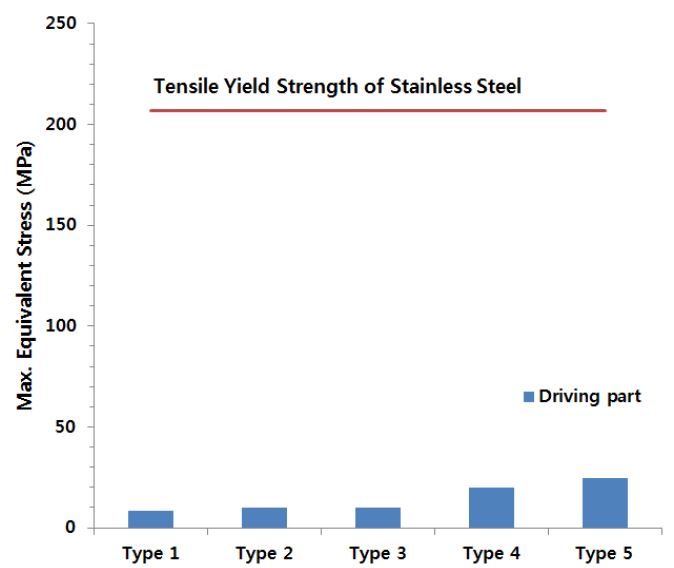

해석 모델 구동부의 최대 등가 응력을 스테인리스 스틸의 강도와 비교하여 Figure 12에 나타냈다. 최대등가응력은 Type 1에서 최소값과 Type 5에서 최대값을 보였고, 약 3배 정도의 차이를 나타냈다. 그러나 최대값을 보인 Type 5의 등가응력값을 스테인리스 스틸의 강도와 비교했을 때, 상대적으로 매우 낮은 값으로써 구조 안전성을 확인할 수 있다.

Figure 13에서는 해석 모델 구동부의 최대변형을 나타냈고, 구동부의 외부 케이싱 및 내부 축으로 구분하여 비교하였다. 외부 케이싱에서 보인 최대변형은 모두 방향타 끝단에서 발생했으며, 축의 최대변형은 블레이드 허브 방향 끝단에서 발생하였다. 방향타에서 변형은 블레이드와 수직방향 중심축의 거리가 멀수록, 방향타가 수직방향 중심축과 거리가 가까울수록 높은 변형을 나타냈다. 최대 변형을 보인 Type 5의 변형을 보면 약 0.0016m로 변형 자체는 크지 않기 때문에 구조에 대한 안전성을 확인할 수 있다.

5. 결 론

본 연구에서는 15kW급 조류터빈 블레이드 및 구동부에 대한 유동설계 및 구조설계를 각각 수행하였고, 단방향 유체-구조 연성해석을 수행하여 구조 안전성을 확인하였다. 수치해석결과, 구동부의 방향타 부분 뒤쪽으로 많은 유선분포를 나타냈고, 수직방향 중심축 케이싱 표면에서 높은 압력 분포를 나타냈다. 연성 해석결과, 모든 구동부 형상에서 외부케이싱보다 내부 축에서 더 높은 등가응력을 나타냈고, 외부케이싱에서는 방향타 부분에서, 내부 축에서는 허브 방향 축 끝단에서 최대 변형을 나타냈다. 결론적으로 구동부의 케이싱 형상에 따라 각각 다른 등가응력 및 변형을 확인하였고, 등가응력은 유동해석 결과로 구해진 조류터빈의 압력데이터 및 구동부의 구조적 특성에 영향을 받는 것을 확인하였고, 변형은 블레이드 주변 유동 및 조류터빈의 구조적 특성에 영향을 받고, 방향타의 변형은 구동부의 케이싱 형상에 따라 달라짐을 확인하였다.

후 기

본 연구는 2014년도 산업통산부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다. (20143030071350)

References

-

B. S. Kim, K. S. Lee, and M. E. Kim, “Design of a 2MW blade for wind turbine and uni-directional fluid structure interaction simulation”, Transactions of the Korean Society of Mechanical Engineers B, 33(12), p1007-1013, (2009), (in Korean).

[https://doi.org/10.3795/ksme-b.2009.33.12.1007]

-

P. M. Singh, Z. M. Chen, and Y. D. Choi, “Numerical analysis for a proposed hybrid system with single HAWT, double HATCT and vertical oscillating wave energy converters on a single tower”, Journal of Mechanical Science and Technology, 30(10), p4609-4619, (2016).

[https://doi.org/10.1007/s12206-016-0932-9]

- Y. G. Kim, and K. C. Kim, “Analysis of Fluid Structure Interaction on 100kW-HAWT-blade”, Journal of the Korean Society of Visualization, 4(1), p41-46, (2006), (In Korean).

-

P. M. Singh, Z. M. Chen, and Y. D. Choi, “15kW-class wave energy converter floater design and structural analysis”, Journal of the Korean Society of Marine Engineering, 40(2), p146-151, (2016).

[https://doi.org/10.5916/jkosme.2016.40.2.146]

-

Z. M. Chen, P. M. Singh, and Y. D. Choi, “Structural analysis on the arm and floater structure of a wave energy converter”, Journal of Fluid Machinery, 18(3), p5-11, (2015).

[https://doi.org/10.5293/kfma.2015.18.3.005]

-

C. H. Jo, D. Y. Kim, Y. H. Rho, K. H. Lee, and C. Johnstone, “FSI analysis of deformation along offshore pile structure for tidal current power”, Renewable energy, 54, p248-252, (2013).

[https://doi.org/10.1016/j.renene.2012.07.018]

-

P. M. Singh, and Y. D. Choi, “Shape design and numerical analysis on a 1MW tidal current turbine for the south-western coast of Korea”, Renewable Energy, 68, p485-493, (2014).

[https://doi.org/10.1016/j.renene.2014.02.032]

-

T. Burton, D. Sharpe, N. Jenkins, and E. Bossanyi, Wind Energy Handbook, John Wiley & Sons, Ltd., (2001).

[https://doi.org/10.1002/9781119992714]

-

S. J. Kim, P. M. Singh, B. S. Hyun, Y. H. Lee, and Y. D. Choi, “A study on the floating bridge type horizontal axis tidal current turbine for energy independent islands in Korea”, Renewable Energy, 112, p35-43, (2017).

[https://doi.org/10.1016/j.renene.2017.05.025]

- ANSYS Inc, “ANSYS CFX Documentation”, Ver. 15, http://www.ansys.com Accessed November 10, 2013.