고출력 디스크 레이저를 이용한 수송기기용 알루미늄 합금의 레이저 용접성에 관한 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

최근 환경보호와 에너지 절감이 요구됨에 따라 수송기기의 경량화 관련 기술이 주목받고 있다. 경량금속 중 하나인 알루미늄 합금의 용접기술은 자동화 공정에 있어서 주요한 기술 중 하나이다. 이를 개발하기 위한 기초 연구로써 고출력 레이저 시스템을 활용한 Al6014 및 Al5052 소재의 용접성에 대한 기초연구를 수행했다. 8 kW 디스크 레이저를 사용하여 다양한 용접 조건에서 알루미늄의 관통 겹치기용접을 진행하였다. 그리고 용접된 영역의 기계적 성질 및 용접특성을 확인하기 위하여 용접부의 마크로 분석, 비커스 경도시험 및 인장전단 시험이 진행되었다.

Al6014 재료의 겹치기 용접시험 결과 빔 직경 300 ㎛, 정초점 위치, 용접 상하부 Ar 실드가스 공급 조건에서 용접속도를 7 m/min으로 고정 하였을 때 3 ~ 8 kW 의 레이저 출력 조건에서 비교적 건전한 용접 결과가 얻어졌다. 최종적으로 Al6014는 모재대비 75 %이상 Al5052의 경우 80 % 이상의 인장전단 강도가 얻어져 수송기기 산업을 위한 디스크 레이저를 이용한 알루미늄 합금의 관통 용접 가능성이 확인되었다.

Abstract

In this study, to develop welding technology for aluminum alloys as lightweight materials for automation manufacturing process, basic experiments were carried out on the welding performance of the Al5052 and Al6014, with a high-power laser system.

Full penetration lap welding of aluminum with an 8 kW disk laser was carried out under various welding conditions and the weldability and mechanical properties of the welded zone were investigated.

In the case of a lap welding test result for Al6014 material, protective Ar gas was supplied to the front and back of the area to be welded and the welding speed was fixed at 7 m/min. Under these conditions, relatively satisfactory welding results were obtained in the laser power range of 3 to 8 kW. Finally, Al6014 and Al5052 exhibited tensile shear strengths of more than 75% and 80% of that shown by the base materials, respectively, confirming the possibility of using a disk laser for full-penetration welding of aluminum alloys for the vehicle equipment industry.

Keywords:

Laser lap Welding, Disk laser, Weldability, Aluminium alloy, Al6014, Al5052키워드:

레이저 겹치기 용접, 디스크 레이저, 용접성, 알루미늄 합금, Al6014, Al50521. 서 론

급속한 산업의 발전과 더불어 여러 가지 특성의 합금 및 신소재가 개발되고 있다[1]-[4]. 이러한 다양한 재료를 보다 실용적으로 현장에 적용하기 위해서 새로운 접합 및 용접기술이 개발되어왔다. 특히 수송기기 산업에서는 경량특성을 가지며 기존의 내부식성 및 강도 특성을 상승시키기 위한 알루미늄 합금의 개발 및 가공법이 주목을 받고 있다[1]-[5].

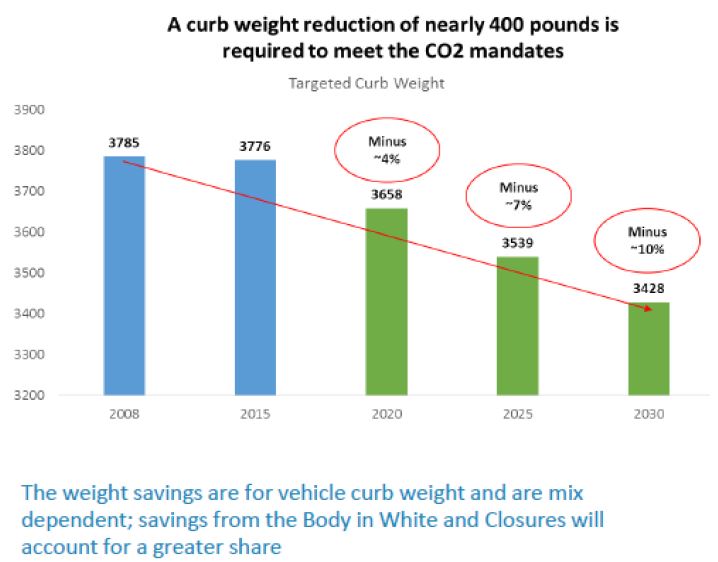

수송기기는 오늘날에도 여전히 철강 판재의 영역이나, 철강을 알루미늄으로 대체하여 경량화를 시도하는 기술이 주목을 받고 있다. 알루미늄으로 경량화 하는 방법은 재료 대체에 국한되지 않고 다양한 설계변경과 새로운 제조 기술 개발을 통한 경량화도 함께 주목받고 있다. 적절한 알루미늄 디자인으로 기존의 강판 디자인을 대체하면 40 % 정도의 중량 감소 잠재력을 가지고 있는 것이 입증된 사례도 있다[1]-[6]. Figure 1은 유럽에서 중량감소가 요구되는 수송기계 중 하나인 차체의 감량 목표치를 나타낸 그래프이다[7].

철강이 차체 구조의 강도와 강성의 일부를 제공하고 알루미늄이 선택적으로 부품 및 구조 모듈 제작에 적용되는 방법이 강성과 경량화를 동시에 만족시킬 수 있는 솔루션 중 하나이다[1]-[5].

6xxx계열의 고강도 알루미늄 합금의 사용이 증가하고 있으며, 고강도 알루미늄 합금은 고부가 수송기기의 외장용으로 차체 전체와 복잡한 부품 등에도 사용된다. 또한 완전히 경화되지 않은 상태로 재료를 공급한 이후 부품의 최종 강도를 증가 시키지만 여전히 부품을 생산하는 데 필요한 성형성을 제공한다. 고강도 알루미늄 압출재는 주로 무게를 최소화하고 패키지 요구사항을 충족시키기 위해 적용된다[1][3][6][7].

접합은 수송기계 제조 분야에서 가장 중요한 제조 기술 중 하나로 점점 요구되는 미래의 품질 및 비용절감을 충족시키기 위해서는 접합법의 개발이 요구된다. 최고의 공정능력과 비용 효율성을 갖춘 신뢰할 수 있고 안전한 접합기술은 수송기계 구조물에 알루미늄을 성공적으로 적용하기 위한 필수 전제조건이다. 수송기계 제조 분야의 조립 작업은 다양한 합금 및 제품 형태 (스탬프 부품, 주조물, 가공된 압출재, 단조품 등)로 구성된 개별 알루미늄 부품의 결합부터 강철, 마그네슘, 플라스틱 및 알루미늄에 대한 다중재료 접합에 이르기까지 다양하다[6][7][10].

특히 고품질이며 효율적인 재료 접합기술의 개발은 수송기계 구조물에 혁신적인 경량 알루미늄 솔루션을 구현하는데 있어 가장 중요한 요구 사항중 하나이다. 레이저 키홀용접은 용입깊이 및 용접속도가 상당히 높은 용접 특성을 가지는 용접법으로 레이저 빔 용접의 주된 이점은 레이저 빔은 공기 중에서도 전달될 수 있어 진공 환경 등이 필요 없으며, 표준 로봇을 사용하여 프로세스를 쉽게 자동화 할 수 있고 X-선 등의 작업 안전에 대한 유의사항은 낮다. 더불어 빔은 광섬유 케이블을 통해 전송되어 파이버 또는 작업공간이 공유되거나 교환 될 수 있는 장점이 있다.

알루미늄 레이저 용접은 다음과 같은 많은 문제점을 가지고 있다. 알루미늄의 높은 초기 표면 반사율 및 열 전도성과 저비점 성분의 선택적 증발로 용입부족, 블로우 홀, 기공생성 및 용접 금속의 균열이 쉽게 발생 하는 점 등이다. 그러므로 알루미늄 합금의 높은 반사율 때문에 비교적 높은 레이저 출력밀도를 요구한다.

본 연구에서 사용된 고출력 디스크 레이저 장비는 알루미늄 용접을 위한 매우 높은 레이저 출력 조건을 구사할 수 있으며 스캐너나 용접 헤드를 장착하여 다양한 퍼포먼스를 구사할 수 있는 장비이다. 산업에 많이 사용되는 레이저의 발진 형태에 따른 특징을 Table 1에 간략하게 나타내었다. 디스크 레이저의 특성을 간략히 살펴보면 다이오드를 통해 펌핑 된 소형 Yb:YAG 디스크를 사용하며, 발진된 레이저빔은 유리 섬유를 통해 사용 지점으로 전달된다. 이는 다이오드와 고체 레이저의 장점을 함께 사용할 수 있는 기술로, 레이저 매질로 디스크를 사용하면 높은 빔 품질이 보장되고 다이오드 레이저펌프 소스가 효율 높은 여기 에너지를 제공하기 때문이다. 디스크 레이저는 높은 연속 출력을 제공하므로 우수한 가공 특성, 탁월한 빔 품질, 넓은 작업 거리 및 집광 광학 장치를 갖춘 레이저로 광파이버를 이용하여 100m 이상의 거리를 전송할 수 있는 장점도 있다.

본 연구에서는 특히 수송기계 산업에서 일반적으로 사용되는 5xxx 및 6xxx 시리즈 합금을 사용하였으며 레이저 용접이 가능한 것으로 알려져 있는 소재이나, 접합 시 고온균열을 안전하게 방지하려면 일반적으로 적절한 필러 금속을 추가하거나 다른 적절한 조치를 취해야하는 것으로 알려져 있다. 하지만 본 연구에서는 필러나 다른 조치 없이 건전한 용접부를 얻는 것을 목적으로 진행되었다.

2. 사용 재료 및 실험 방법

2.1 사용 재료

수송기기용 알루미늄 합금의 고출력 디스크 레이저를 이용한 리모트 용접시의 용접성을 관찰하기 위하여 Al5052와 Al6014 소재를 사용하였다. Table 2는 본 실험에 사용된 소재인 Al5052와 Al6014 소재의 화학조성을 나타낸다. 사용된 시편의 크기는 150 mm × 50 mm이며 두께는 1 mm이다.

2.2 실험 방법

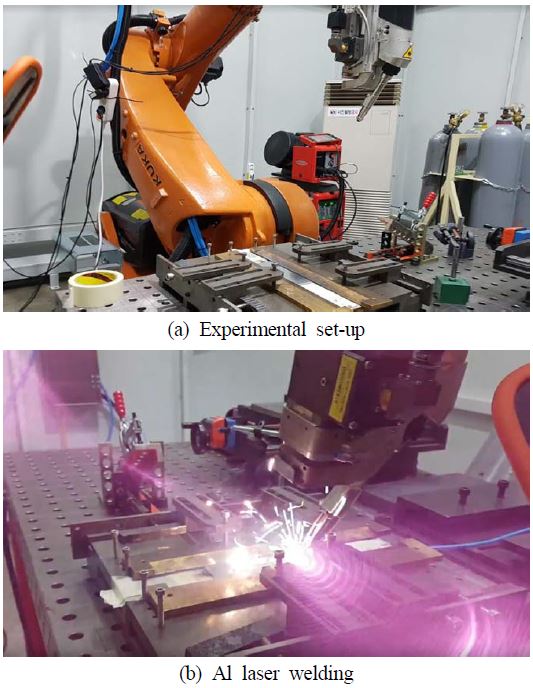

Figure 2는 본 실험에 사용된 레이저 장치 셋업과 알루미늄 레이저 겹치기 용접공정을 나타낸다. 사용된 레이저 장비는 최대출력 8 kW 급 디스크 레이저(Disk laser)를 사용하였다. 용접조건은 조사각 10°, 스폿 직경 300 ㎛, 비초점거리 0 mm로 고정하고 레이저 출력과 속도에 변화를 주어 두께 1 mm의 Al5052 시편과 두께 0.8 mm의 Al6014 소재를 각각 2장씩 겹치고, 상부시편 표면에 레이저 빔을 조사하여 용접을 진행하였다. 용접 시 상부와 하부에 Ar 가스를 이용하여 용접부 산화를 방지하였으며, 일부 비교 테스트를 위하여 실드조건을 변화시키며 레이저 겹치기 알루미늄 리모트 용접을 진행하였다. 본 연구는 수송기기 바디용 Al 판재에 대한 용접성을 확인하기 위하여 진행하였으며, 자동화 공정에 적합한 공정을 최우선 목표로 진행하였다.

3. 실험 결과 및 고찰

3.1 빔직경 900 ㎛ 스캐너 헤드를 이용한 알루미늄 합금 용접

Figure 3은 본 장에서 사용된 8 kW 디스크 레이저에 스캐너 헤드를 연결한 실험장비 사진이다. 초점위치에서 빔 직경은 약 900 ㎛를 가지며 고속으로 대면적을 로봇의 움직임 없이 가공이 가능하여 대량생산라인에 적합한 시스템이다.

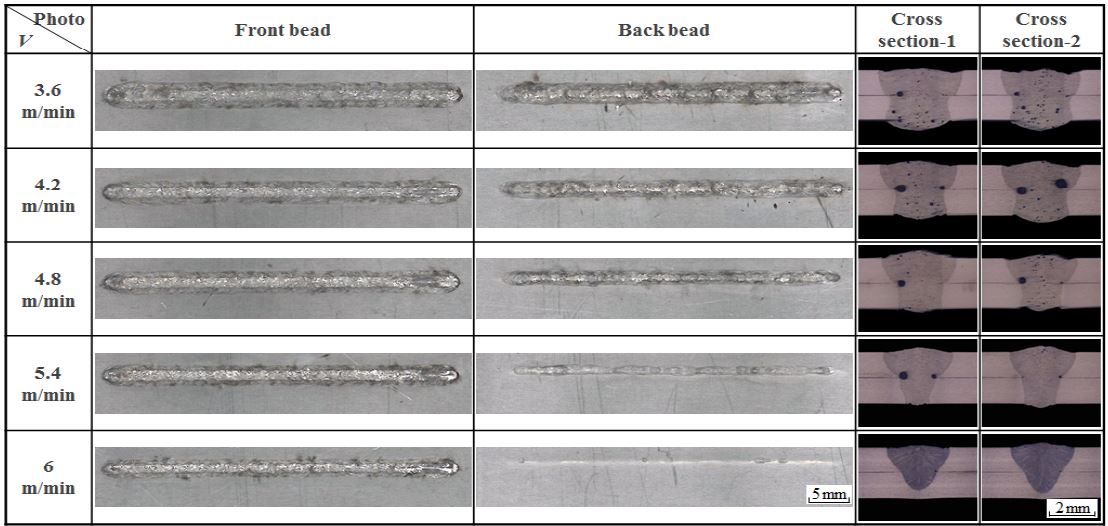

Al6014 소재의 겹치기 용접을 레이저 출력 6 kW, 정초점 거리에 위치하고 속도에 변화를 주어 용접을 진행하였다. 레이저 용접 진행시 Ar 가스를 비드 상하부에 실드가스로 공급하였다. Figure 4에 레이저를 이용한 알루미늄 합금의 겹치기 용접 시험편의 용접비드 상·하부 및 단면사진을 나타내었다. 용접속도가 상승할수록 상·하부 비드폭이 감소하나 하부 비드의 감소폭 변화가 더 크다. 6 m/min의 부분 관통 조건을 제외한 모든 조건에서 기공 등의 용접결함이 확인된다. 비교적 큰 사이즈의 기공은 두 시편이 겹쳐지는 부위를 중심으로 생성되어 존재하는 것이 확인된다. 용접결과 용접속도가 상승함에 따라 발생되는 기공의 수와 크기가 감소되나 기공이 없는 조건은 부분 관통용접된 조건인 레이저출력 6 kW, 용접속도 6 m/min에서 가능하였다.

3.2 Al 6014 판재의 레이저 용접

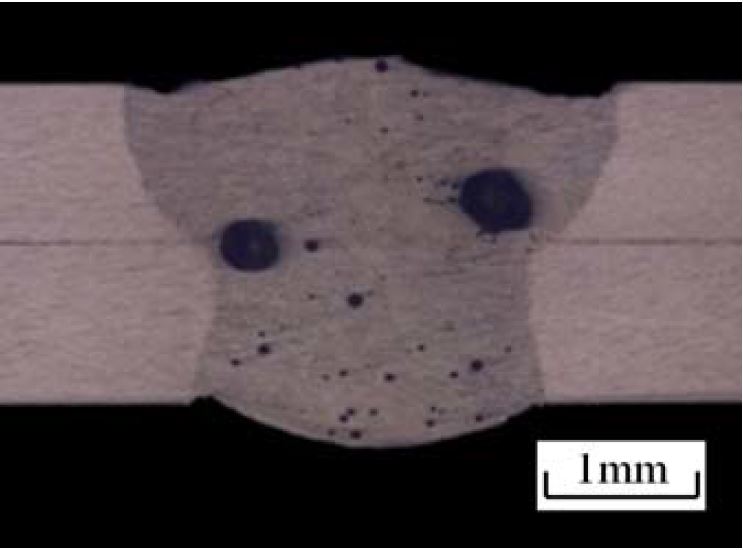

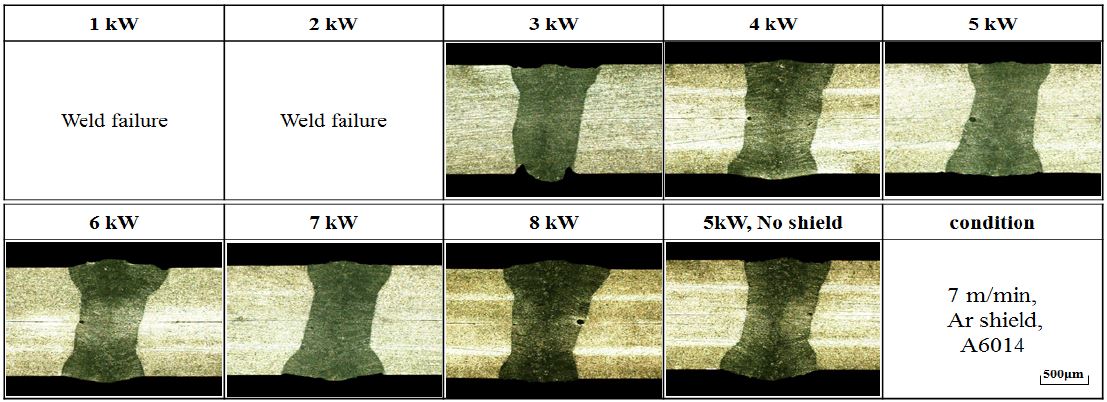

Figure 5는 레이저를 이용한 알루미늄 합금의 겹치기 용접한 시험편의 단면사진이다. 용접속도 4.2 m/min, 레이저 출력 6 kW의 조건으로 레이저 스케너 헤드를 이용하여 리모트 용접을 진행한 실험중 대표적인 결과이다. 이때 레이저는 8 kW 디스크 레이저를 이용하였으며, 용접시 빔 직경은 약 900 ㎛ 이다. 단면사진에서 확인 할 수 있듯이 용접부 내부에 다량의 기공이 생성되어 있는 것이 확인되며, 3.1절에서 언급하였듯이, 관통이 되는 건전한 조건을 찾는 것이 어려웠다. 따라서 본 연구에서는 빔직경 300 ㎛의 레이저 가공헤드를 사용하여 알루미늄 소재의 용접성 연구를 진행하였다. 용접속도를 이전에 진행한 최고 속도보다 빠른 7 m/min으로 고정하고 레이저 출력을 변화시키며 용접한 결과를 Figure 6에 나타내었다. 이때에 상부와 하부 비드에 Ar 가스를 실드가스로써 공급하였다. 반사도가 높은 알루미늄 소재의 용접중 발생할 수 있는 레이저 발진기 및 광학계로의 반사(reflection)에 의한 파손을 대비하기 위해 레이저 조사 시 10°의 각도를 주고 용접을 진행하였으며 그에 따라 용접부의 형상이 한쪽으로 기운 것이 확인된다. 빔 직경이 약 1/3로 감소함에 따라 용접 시편에 집속되는 빔 에너지 밀도도 증가하였으므로 레이저 출력 3 kW 이상의 용접속도에서 관통용접이 이루어 졌다. 거의 모든 조건에서 이전 용접 결과와 달리 기공 등의 용접 결함이 거의 발생하지 않는 용접부가 얻어졌다. 하지만 3 kW의 레이저 출력의 경우 키홀의 유지가 안정적이지 않아 일부 하부 비드에 언더컷이 발생되었으며 일부 관통용접이 이루어지지 않은 구역이 발생하였다. 2 kW 이하에서는 에너지 부족으로 두 소재가 접합되지 않는 용접 실패 조건임이 확인되었다. 본 실험에서 가장 흥미로운 점은 알루미늄 합금이 소재의 표면상태, 실드조건, 불순물 등의 외부조건에 민감하게 반응하는 대표적인 소재 중 하나이나 레이저 빔 스폿 크기가 300 ㎛의 경우 실드가스 없이 공기 중에 방치된 상태에서도 비교적 건전한 용접비드가 얻어졌다는 사실이다.

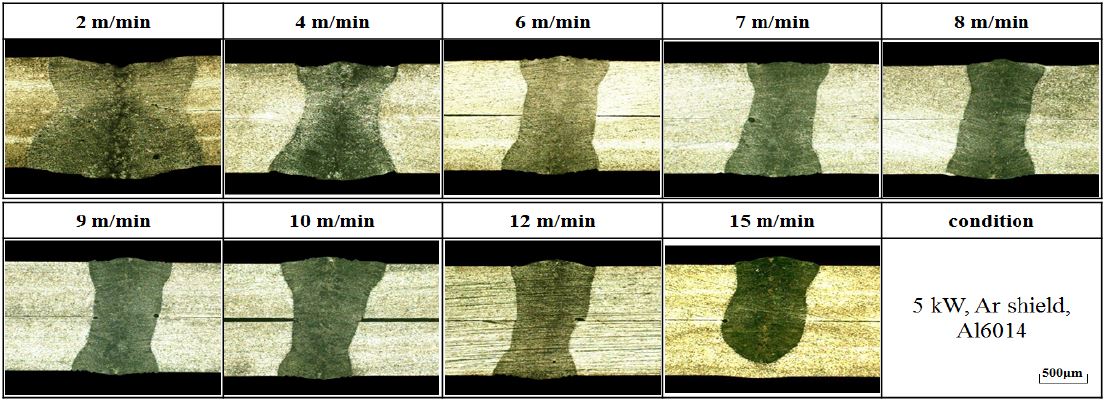

레이저 출력을 5 kW로 고정하고 용접속도에 따른 용접성을 관찰하였으며 그 결과를 Figure 7에 나열하였다. 동일하게 Ar 실드가스를 상부와 하부 비드면에 모두 공급하여 가장 최적의 용접 비드를 얻고자 하였다. 거의 모든 조건에서 기공이나 결함이 거의 발견되지 않았다. 일부 7 m/min과 9 m/min의 용접속도에서 두 소재의 겹침부 주변에 일부 기공이 관찰되나, 기공 크기와 수가 900 ㎛의 빔직경 조건과 비교하여 확연이 감소되고 제어된 것이 확인 된다. 속도 4 m/min 이하에서는 과입열로 용접비드가 넓고 용접금속이 일부 아래로 처짐 현상이 발생된 것이 확인 된다. 용접속도 15 m/min의 조건에서 부분관통용접이 발생하였다. 따라서, 빔 직경 300 ㎛에서는 건전한 용접부를 얻을 수 있는 조건 영역이 굉장히 넓어진다고 판단할 수 있다.

3.3 Al 5052 판재의 레이저 용접

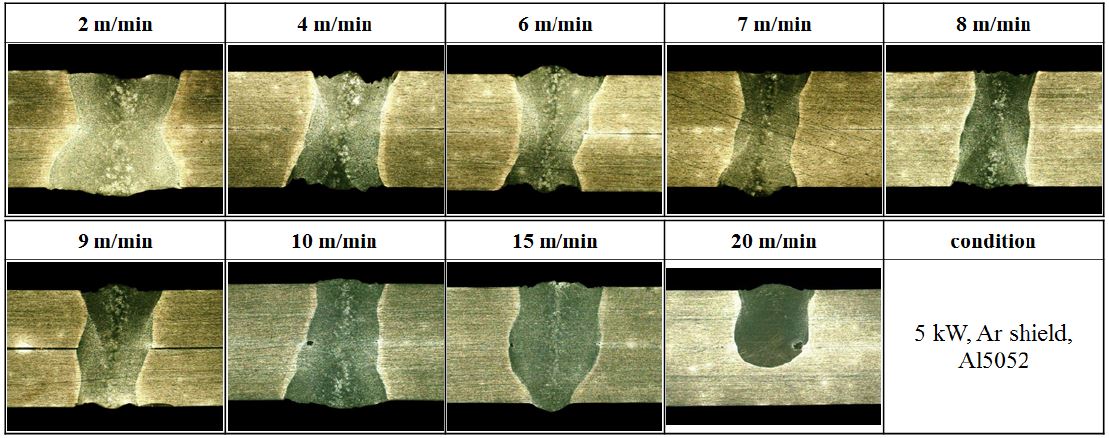

본 연구에서는 Al6014외에 시중에서 쉽게 구매할 수 있는 Al5052 알루미늄합금에 대한 레이저 용접성을 관찰하였다. 3.3절과 동일하게 빔직경 300 ㎛의 레이저 가공헤드를 사용하였으며, 레이저 출력을 5 kW로 고정하고 용접속도를 변화시키며 용접을 진행한 결과를 Figure 8에 나타내었다. 이때에 상부와 하부 비드에 Ar 가스를 실드가스로써 공급하였다. Al5052의 용접은 Al6014 소재의 경우와 비교하여 언더필과 언더컷 등의 용접 불량이 보다 쉽게 발생한다. 용접속도 9 m/min 이상에서 8 m/min 보다 넓은 용접금속부가 발견되기도 한다. 이는 키홀과 용융풀의 거동이 안정적이지 않고 관통력 감소 등의 다양한 원인으로 인한 것으로 사료된다. 15 m/min의 용접속도에서는 Al6014 소재에서 관통되지 않았지만 Al5052 소재에서는 거의 관통되었으며 컵모양의 독특한 비드형상을 가진다. 20 m/min의 용접속도 조건에서 부분관통 용접비드가 확인되므로 Al6014 소재의 겹치기 용접과 동일 레이저 출력에서 더 빠른 용접이 가능하다는 것을 알 수 있다. 본 연구에서 사용된 Al5052는 Al6014보다 Mg 함량이 높아 비교적 건전한 용접비드를 얻는 것이 어려웠다고 판단할 수 있다.

3.4 알루미늄 합금의 리모트 레이저 용접특성

알루미늄합금의 용접시 Mg 및 Zn을 함유하는 합금에서 합금원소 증발문제는 용접 금속의 강도를 저하시키고 결함을 발생할 수 있다. 용접강도의 감소는 언더컷 또는 다공성 기공의 용접 결함에 따른 단면 감소로 인해 발생할 수 있다. 더불어 알루미늄을 용접할 때 특별한 표면처리가 필요하지 않더라도 과도한 다공성기공을 피하기 위해주의를 기울여야 한다. 다공성 기공의 주원인은 용접 금속 응고 중 수소 가스의 발생이며, 이 수소는 윤활제, 대기 중의 수분 및 표면 산화물 또는 모재에 포함된 수소에 기인 할 수 있다. 용접 전에 표면을 청소하고 용융풀 영역의 적절한 불활성 가스 차폐를 통해 대부분의 합금에 양질의 용접을 도모할 수 있다.

알루미늄 합금의 레이저 겹치기 용접에 있어서 레이저 빔의 직경 즉, 에너지 밀도는 아주 큰 변수이므로 레이저빔 300 ㎛는 두 장의 두께 1 mm 판재의 겹치기 용접에 매우 유리하다는 사실이 확인 되었다. 더불어 Mg 함량이 비교적 적고 용접성이 뛰어난 Al6014 소재의 겹치기 용접에서는 용접 분위기(대기중)를 제어하지 않고도 일부 건전한 용접비드가 얻어지는 것이 확인되었다.

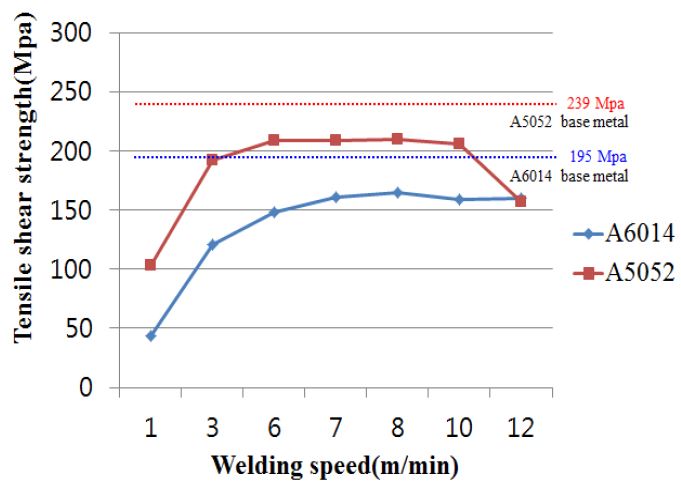

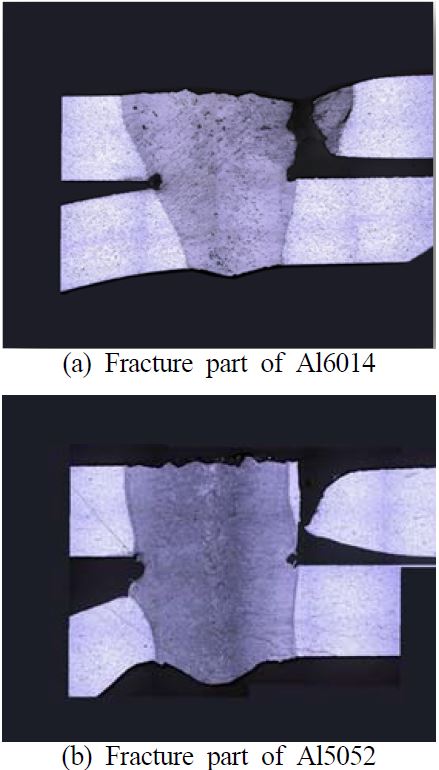

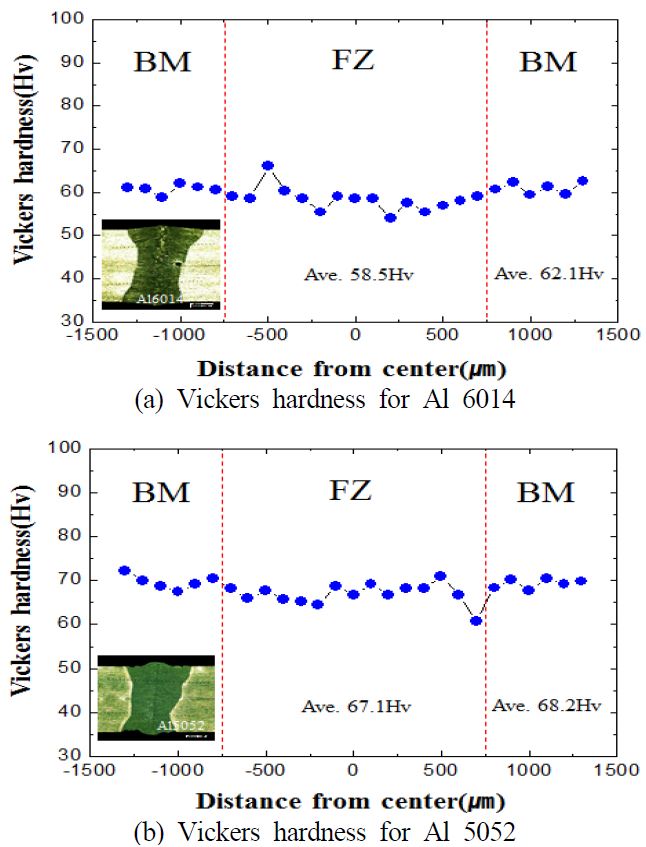

Figure 9는 레이저빔 300 ㎛로 용접한 시편의 대표적인 예로 레이저 출력 5 kW, 용접속도 6 m/min의 조건에서의 비커스경도 시험결과이다. 일반적인 아크용접이나 에너지 밀도가 낮은 레이저로 용접할 경우에 생성되는 열영향부(HAZ)가 거의 발생하지 않은 것을 알 수 있다. Figure 10은 레이저 출력을 5 kW로 고정하고 속도변화에 따라 제작한 용접시편에 대해 인장전단 시험을 진행한 결과이다. Al6014와 Al5052 모두 용접속도 6 m/min 이상 10 m/min이하에서 비교적 높은 인장 전단강도를 보인다. 용접시 발생하는 열영향부의 생성이 인장전단 강도 시험에서 가장 취약한 영향을 미친다고 알려져 있어 모재대비 용접부 강도를 70 % 유지하기 어렵다. 하지만 본 연구에서 높은 에너지 밀도를 가지는 레이저를 이용하여 비교적 높은 용접속도로 공정을 진행하는 경우 Al6014는 모재대비 75 %이상, Al 5052의 경우는 80 % 이상의 인장전단 강도가 얻어졌다. 인장전단시험 후 파단형상을 관찰한 사진을 Figure 11에 나타내었다. Al6014의 경우 겹치기 용접된 두 시편의 겹침부에서 용접금속으로 파단이 진행되었으며 Al5052 소재의 겹치기 용접시편의 인장전단시험시 파단부는 소재의 열영향부에서 파단이 진행된 것으로 판단된다. 이로써 Al5052의 경우 레이저 장비로 제공할 수 있는 레이저 용접결과 중 매우 우수한 용접성을 가지는 조건으로 판단되며 Al6014 소재의 경우 용접 조건을 개선하여 더 나은 용접 결과를 얻을 가능성을 보였다.

Vickers hardness results of Al 6014 and Al5052 laser welds zone at 5 kW laser power, 6 m/min welding speed condition

4. 결 론

본 연구에서는 대표적인 경량금속인 알루미늄 합금의 수송기기 적용 및 자동화 공정을 위한 용접기술개발을 목적으로 진행되었으며, 와이어 송급이 따로 요구되지 않는 레이저 단독 알루미늄 용접법 개발을 위해 레이저 단독 실행으로 Al6xxx계열과 5xxx계열 소재의 용접성에 대한 연구를 진행하였다.

- 1) 빔직경 900 ㎛의 스캐너장치를 활용한 고출력 레이저 용접결과, 레이저 출력 6 kW에서 용접속도 5.4 m/min이하의 용접속도의 경우 관통용접이 이루어졌으나 부분관통 용접된 6 m/min 용접속도의 조건을 제외하고 모든 조건에서 기공 및 용접결함이 쉽게 발생하였다.

- 2) 동일 레이저 발진기에 빔직경 300 ㎛의 헤드를 활용하여 로봇제어로 용접을 진행한 결과 Al6014는 용접속도 변화와 상관없이 거의 모든 조건에서 기공이 거의 관찰되지 않는 건전한 용접비드가 얻어졌다. 다만 용접속도 7 m/min의 경우 레이저 출력 2kW이하에서는 용접이 불가하였다.

- 3) 빔직경 300 ㎛, 레이저 출력 5 kW의 조건에서 Al5052는 용접속도 7~9 m/min에서 비교적 건전한 용접비드가 얻어지나 Al6014 경우와 달리 언더필 및 언더컷 등의 용접결함이 쉽게 생성된다.

- 4) 알루미늄 합금의 레이저 겹치기 용접에 있어서 레이저 빔의 직경 즉, 에너지 밀도는 아주 큰 변수로 직경 300 ㎛의 레이저빔이 겹치기 용접에 매우 유리하다.

- 5) 에너지 밀도가 높은 레이저빔을 이용한 알루미늄 합금의 겹치기 용접은 일반적인 아크용접이나 에니지 밀도가 낮은 레이저로 용접할 경우에 생성되는 열영향부(HAZ)가 거의 발생하지 않았다.

그 결과, 상하부 실드가스를 적합한 조건으로 설정하여 관통용접을 실시하는 경우, 비교적 높은 용접속도로 공정을 진행하면 Al6014는 모재대비 75 %이상, Al5052는 80 % 이상의 인장전단 강도가 얻어졌다. 이를 통해 수송기기 산업의 자동화 가공을 위한 디스크 레이저를 이용한 알루미늄 합금의 관통용접 가능성을 확인하였다.

후 기

본 연구는 산업통상자원부 “자동차 메커니즘부품 고도화 협력기술개발 기반구축(R0004904)”사업 지원으로 수행되었습니다.

References

- M. Olabode, P. Kah, and A. Salminen, “Overview of lalser systems and optics applicable to hybrid laser welding of Aluminium alloys”, Reviews on Advanced Materials Science Journal, 42, p6-19, (2015).

- G. Kopp, and E. Beeh, Materials Science Forum, 638, (2010).

-

F. Ostermann, Anwendungstechnologie Aluminium, Springer Verlag, (2007).

[https://doi.org/10.1007/978-3-662-05788-9]

- L. Quintino, R. Miranda, U. Dilthey, D. Iordachescu, M. Banasik, and S. Stano, “Laser welding of structural aluminium”, Advanced Structural Materials, 8, p33-57, (2012).

- T. Cock, Aluminium - A Light Metal, European Aluminium Association, (1999).

- The Aluminium Automotive Manual, European Aluminium Association, (2013).

- The-Automotive Materials, (2016), WWW.DUCKER.COM Accessed June 15, 2017.

- Metals Handbook, vol. 2 - Properties and Selection: Nonferrous Alloys and Special-Purpose Materials, ASM International 10th Ed, (1990).

- Metals and Alloys in the Unified Numbering System, 8th ed., Society of Automotive Engineers, Inc. and American Society for Testing and Materials, (1999).

- C. Kim, Y. Aha, and H. Lim, “Laser welding of automitive aluminium alloys”, Journal of Korea welding and Joning Society, 29(4), p21-26, (2011), (in Korean).