발포금속을 활용한 막가습기의 특성에 관한 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

고분자 전해질 연료전지(PEMFC; Polymer Electrolyte Membrane Fuel Cell)에 공급되는 가스의 적정한 습도 유지는 연료전지 스택의 성능에 큰 영향을 미친다. 연료전지 스택으로 공급되는 가스를 가습하기 위한 다양한 방법의 가습기 중 쉘앤튜브형 막가습기(gas-to-gas membrane humidifier)는 가습기 내부에서 열과 물질이동이 동시에 이루어지고 구동을 위한 추가 동력원이 필요 없는 장점이 있다. 본 연구에서는 기존의 쉘앤튜브형 막가습기에 발포금속을 충진한 경우의 열전달과 물질전달 특성 및 차압 특성에 관하여 검토하였다. 본 연구의 범위에서 막가습기에 발포금속을 사용한 경우 열전달률 및 물질전달률이 증가함을 알 수 있었다. 또한, 발포금속을 충진한 가습기에서의 입·출구 가스의 차압이 기존의 쉘앤튜브형 막가습기보다 낮음을 알 수 있었다.

Abstract

As the performance of PEMFC can be significantly affected by the humidity of gas supplied in its stack, several types of humidifiers are available for humidity control. Among them, the shell-type and tube-type gas-to-gas membrane humidifiers have several advantages. Membrane humidifiers exchange heat and water simultaneously, and additional power source or moving parts are not necessary. The study of membrane humidifier with porous metal foam was conducted to analyze its heat transfer, mass transfer, and pressure drop characteristics. The results showed that the heat and mass transfer rates of the membrane humidifier with porous metal foam were higher and its pressure drop was lower than those of the conventional membrane humidifier.

Keywords:

Polymer electrolyte membrane fuel cell (PEMFC), Humidifier, Heat transfer, Mass transfer, Modeling키워드:

고분자 전해질 연료전지, 가습기, 열전달, 물질전달, 모델링1. 서 론

고분자전해질 연료전지 (PEMFC; Polymer Electrolyte Membrane Fuel Cell)는 소형선박, 자동차, 가정용전원, 소형 발전소 등에 적합한 특성을 가지고 있다[1][2]. PEMFC 스택 의 부적절한 가습은 효율에 큰 영향을 미친다[3]. 이는 드라이아웃 현상이라 불리는 습도 부족에 의한 이온전도성의 감소 현상과 물막힘 현상이라 불리는 습도 과다에 의한 이온 및 산소의 이동 방해 현상 때문이다. 이와 같은 문제를 방지하기 위해서 스택으로 공급되는 가스를 가습하여 적정한 습도를 유지해 줄 필요가 있다. 가습을 위한 방법으로써 스파징 분사, 발포금속, 심지설치, 물을 직접주입, 회전식 가습기, 막을 이용한 자기가습법 등이 있다[1]. 각각의 가습 방법들은 장·단점을 가지고 있기 때문에 적절한 가습방법을 선택하기 위한 다양한 연구가 진행되고 있다[3]-[6]. 이들 중 막가습기는 추가동력이 필요 없고 구성이 간단하여 이동 장치용 PEMFC 시스템에 적용하기 적합하다[4].

발포금속은 핀과 같이 열전달을 증가시킬 수 있는 소재이다. 발포금속을 가스가 흐르는 유로에 적용하려는 연구는 연료전지 스택에서 활발하게 진행되고 있다[7]-[10]. 복잡한 가스 유로와 비교하여 발포금속 유로는 다공성이 높기 때문에 차압이 작고 기존 유로는 복잡한 제작에 따른 비용 상승이 있었지만 발포금속은 제작이 간단하여 비용을 줄일 수 있다. 또한, 간단한 유로 형상에서는 차압이 매우 낮고 복잡한 형상에서도 차압이 낮은 것으로 보고되고 있다[11].

본 연구에서는 발포금속을 쉘앤튜브형 막가습기의 유로에 충진하였을 경우의 열·물질전달 특성을 검토하기 위한 모델을 개발하였고, 이를 활용하여 기존의 쉘앤튜브형 막가습기와 발포금속을 충진한 경우의 쉘앤튜브형 막가습기에 대한 열전달과 물질전달 특성에 대하여 비교하고 차압특성에 관하여 검토하였다.

2. 해석모델

2.1 모델링 개념

본 연구는 Mathwork사의 Matlab & simulink 프로그램을 사용하여 발포금속을 충진한 쉘앤튜브형 막가습기 모델을 개발하였다[12]-[15].

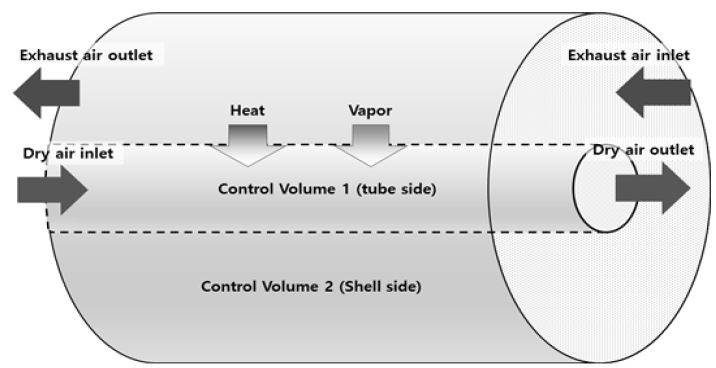

Figure 1은 쉘앤튜브형 막가습기의 개념을 나타낸 것이다. 건조공기측(튜브측) 내부 유로는 검사체적 1번이며, 배기가스측(쉘측) 내부 유로는 검사체적 2번으로 설정하였다. 건조공기측으로 대기로부터 공급되는 건조공기가 흐르며, 배기가스측으로 PEMFC 스택의 고온 다습한 공기인 배기가스가 흐른다. 본 연구의 시뮬레이션 모델의 유체 흐름방향은 실험조건과 같은 대향류로 설정하였다. 실제 쉘앤튜브형 막가습기는 건조공기측이 다관형의 복잡한 구조로 되어 있다. 본 연구에서는 이것을 단관으로 이상화하여 모델을 개발하였다[4]. 이 때 열·물질 전달면적을 동일하게 설정해도 관의 직경이 다르므로 점성조건이 다르게 된다. 즉, 실제 다관과 단관의 유체 차압특성은 다르게 되므로 실험 값을 이용하여 차압 계산모델을 개발하였다.

열·물질 전달은 유체 흐름의 수직방향으로 배기가스측에서 건조공기측으로 일어난다. 이 때 열·물질 전달 표면적은 튜브의 표면적이다. 열전달은 고온인 배기가스측과 저온의 건조공기측으로 온도차에 의해 일어난다. 물질전달은 두 유체 사이에 설치된 막 내에서 삼투현상이라 불리는 수동수송에 의해 일어난다. 수동수송은 수분의 농도가 높은 매질에서 수분의 농도가 낮은 매질로 확산 현상에 의해 이동하는 것이다. 수분의 농도가 높은 배기가스측에서 수분의 농도가 낮은 건조공기측으로 수분이 이동하게 된다.

Figure 1의 막가습기 내부에 발포금속을 사용하지 않고 그대로 사용한 경우(No inside), 튜브측만 발포금속을 충진한 경우(Tube side), 쉘측만 발포금속을 충진한 경우(Shell side) 및 튜브측과 쉘측 모두에 발포금속을 충진한 경우(Shell & Tube side)에 대하여 검토를 하였다.

2.2 모델 구성

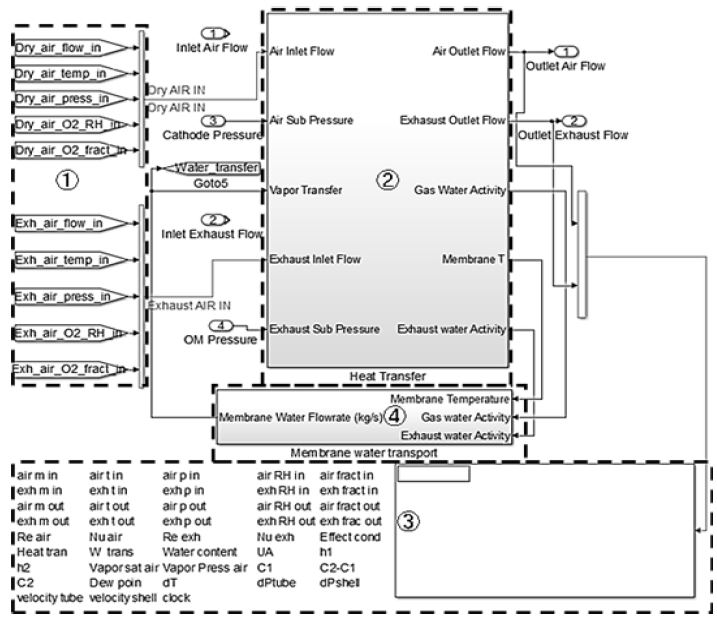

Figure 2는 시뮬레이션 모델의 구성을 나타내고 있다. 좌측의 ➀블록은 입력조건으로써 건조공기 및 배기가스의 유량, 온도, 압력, 상대습도, 산소비율의 총 10개의 입력 조건들이 들어간다. 입력값은 먼저 가운데 보이는 열전달 시뮬레이션 블록인 ➁블록으로 들어간 후 건조공기 및 배기가스 출구의 상태를 계산하여 결과를 모니터링하고 기록하는 ➂블록으로 들어간다. 또한 ➁블록에서 계산된 수분의 활동도 및 막의 온도의 계산값은 ➃블록으로 입력되어 수분물질전달의 상태가 계산된다. 이 물질전달률은 다시 ➁블록으로 입력되어 열전달 계산의 입력조건으로써 사용된다. 여기서 ➁ 및 ➃ 블록은 내부에 연산 블록들의 구성으로 이루진다[15]. 본 연구에서는 다음과 같은 가정을 고려하여 모델을 개발하였다.

• 공기는 이상기체이다.

• 완전 단열조건으로써 대기로의 열손실은 무시한다.

• 작동 온도의 범위에서 유체의 비열 변화는 무시한다.

• 상변화는 일어나지 않으며 유체는 기체 상태이다.

3. 해석결과

3.1 쉘앤튜브형 막가습기 모델 검토

본 연구에서 개발한 발포금속을 충진하지 않은 쉘앤튜브형 막가습기 모델을 실험결과와 비교 검토하였다. 실험값은 연구 협력사에서 제공한 데이터를 활용하였다.

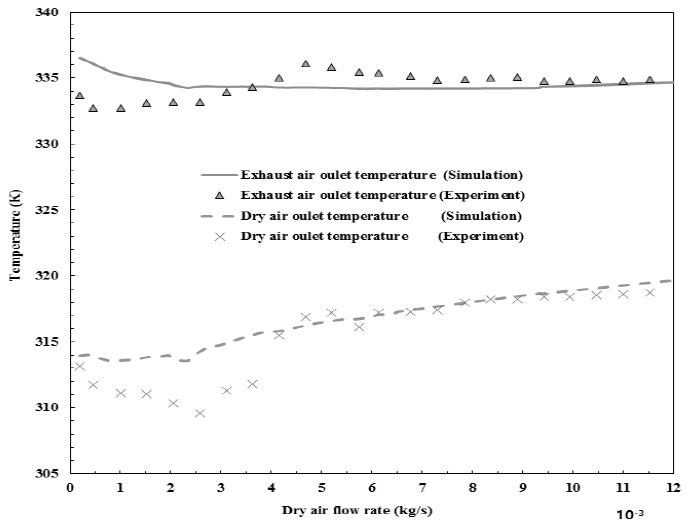

Table 1은 본 절의 시뮬레이션에 사용된 계산 조건을 나타낸 것이고 실험 조건과 동일한 값이다. 가스 유량 변화에 따른 경향을 파악하기 위해 건조공기 및 배기가스의 입구가스 유량을 변화시켰고 압력은 유량에 따라 변화한다. 건조공기 온도는 일정한 값이고 배기가스 온도는 유량에 따라 변화하며 그 외의 값은 고정된 값이다.

Figure 3은 건조공기의 공급유량 변화에 따른 건조공기 출구 및 배기가스 출구 온도에 대한 실험값과 계산 결과를 나타낸 것이다. 건조공기의 공급 유량이 증가함에 따라 배기가스의 출구 온도는 감소하고, 건조공기의 출구 온도는 증가함을 알 수 있다. 이는 건조 공기의 공급 유량이 증가하면 열전달계수가 증가하므로 열전달이 증가하고 온도차가 줄어들기 때문이다. 본 연구에서 개발한 모델에 의한 계산 결과의 값이 실험값과 비교하여 유사한 경향을 보임을 알 수 있다.

3.2 발포금속을 적용한 가습기 모델 검토

막가습기의 유로에 발포금속을 충진하면 유체의 유동 현상은 변화하게 된다. 이 때 발포금속의 영향으로 차압 및 열·물질전달의 변화가 발생한다. 열·물질전달률 계산에 있어서 발포금속을 추가하였을 경우 고려사항은 차압과 유효열전달계수이다. 유체의 속도는 유체의 유량에 따라 증가하게 되고, 차압은 속도에 따라서 지수적으로 증가하게 된다. 따라서 차압에 따른 가습기의 열·물질전달률 저하를 막으려면 적절한 유량을 선택해야 할 것이다. 유량을 증가시키면 열전달계수 및 물질전달계수가 증가되는 것을 기대해 볼 수 있겠지만 차압의 증가가 유체 공급을 위한 부하를 증가시켜 전체 시스템 효율은 감소할 수 있기 때문이다. 유효열전달계수는 재료의 종류나 형상에 따라서 변화하기 때문에 실험값을 사용하였다.

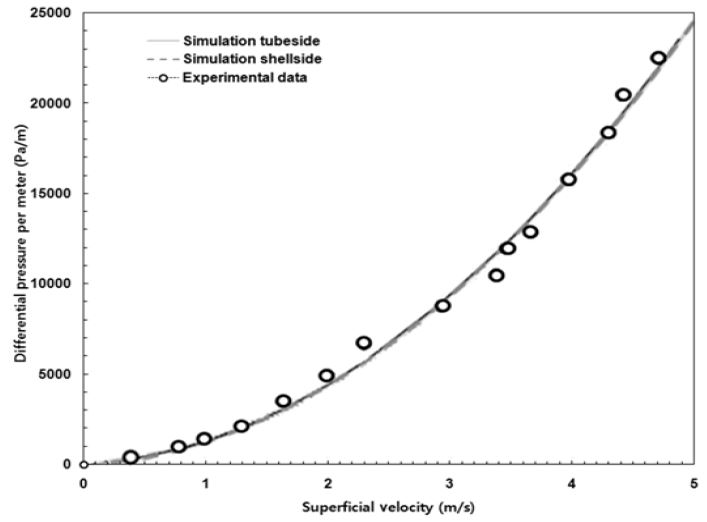

발포금속의 열전달 현상은 관련 실험식을 활용하였고 발포금속이 물질의 확산현상에 직접적인 관여를 하는 것은 아니므로 물질전달 상관식은 쉘앤튜브형 막가습기 모델과 동일하다. 물질전달률은 열전달률 변화에 따른 유체 및 막의 온도, 압력, 농도와 같은 인자들과 상관관계를 가지고 있다. 차압에 대한 신뢰성 검토를 위해 발포금속을 적용한 쉘앤튜브형 막가습기 모델의 차압에 대한 계산값을 M. Lacroix, et al. (2007)의 실험값과 비교하였다[16].

Table 2는 본 절의 시뮬레이션에 사용된 계산 조건을 나타낸 것으로 실험 조건과 동일한 값이다. Figure 4는 유체의 공탑속도 변화에 따른 차압의 변화를 나타내고 있다. 본 연구에서 개발한 모델의 계산 결과는 실험값과 유사한 경향을 보이는 것을 알 수 있다.

3.3 열·물질전달률

본 절에서는 쉘앤튜브형 막가습기와 발포금속을 적용한 막가습기의 열·물질전달률 특성에 관하여 비교 검토하였다. Table 3는 본 절의 시뮬레이션에 사용된 계산조건을 나타낸 것이다. 유량, 온도, 압력은 실험 조건과 동일한 값이다. 상대습도 및 산소농도는 실험 조건 정보가 없었기 때문에 가습기를 포함한 연료전지 시스템의 일반적인 운전조건에서 가질 수 있는 적정한 값으로 설정하였다.

Table 4은 막가습기 내부에 발포금속을 사용하지 않고 그대로 사용한 경우(No inside), 튜브측만 발포금속을 충진한 경우(Tube side), 쉘측만 발포금속을 충진한 경우(Shell side) 및 튜브측과 쉘측 모두에 발포금속을 충진한 경우(Shell & Tube side)의 계산 결과를 나타내고 있다.

Comparison between various simulated data of the membrane humidifier and porous metal foam membrane humidifier

발포금속을 충진한 경우가 충진하지 않은 경우보다 열·물질전달 효율이 높음을 알 수 있다. 또한, 튜브측과 쉘측 한쪽에만 발포금속을 충진한 경우에는 튜브측보다는 쉘측에 적용하였을 때 더 큰 효율 향상을 보이고 있고, 튜브와 쉘측 모두에 발포금속을 충진한 경우 열·물질전달 효율이 가장 크게 향상됨을 알 수 있다.

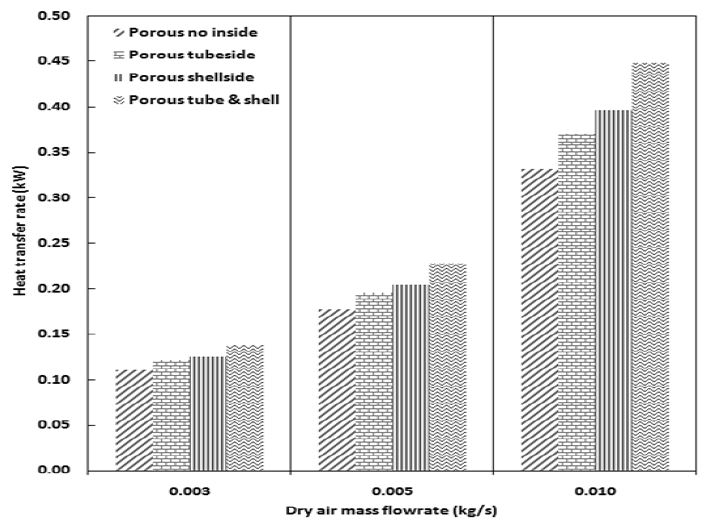

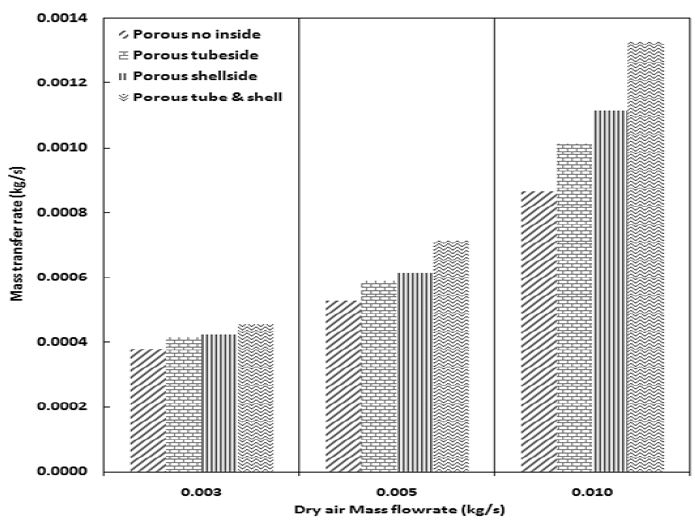

Figure 5 및 Figure 6은 건조공기 및 배기가스 유량을 동일하게 0.003, 0.005, 0.01(kg/s)로 변경한 경우 열전달률과 물질전달률의 계산 결과를 나타낸 것이다. 유량의 증가에 따라 열·물질전달률이 증가함을 알 수 있었다.

Comparison of heat transfer rate between the conventional humidifier and 3 types of humidifier with porous metal foam for various dry air mass flow rate

Comparison of mass transfer rate between the conventional humidifier and 3 types of humidifier with porous metal foam for various dry air mass flow rate

이는 유량이 증가할 때 유체의 속도가 증가하게 되며 이에 따라 레이놀즈수가 증가하여 총합열전달계수 및 열전달률이 증가하기 때문이다. 또한, 열전달률 증가에 따라 막의 온도가 상승하게 되고 물질전달계수가 증가하여 물질전달률 또한 증가하게 된다.

발포금속 유로 내에서의 열전달은 대류열전달과 함께 발포금속의 금속 부분을 통한 전도열전달에 의한 열전달 촉진이 일어난다. 발포금속의 금속 부분의 열전도계수는 매우 높으므로 유효열전도계수가 증가한다. 따라서 유효열전도계수가 증가하므로 대류열전달계수가 증가하게 된다. 또한, 레이놀즈수는 발포금속 막가습기에서 대폭 감소하게 된다. 막가습기의 표면적밀도는 체적 당 막의 표면적(m2/m3)이라 할 수 있고, 발포금속 막가습기의 표면적밀도는 발포금속의 존재로 인하여 큰 값을 나타낸다. 표면적밀도와 레이놀즈수는 반비례 관계에 있으므로 레이놀즈수(Re)가 대폭 감소함에 따라 누셀수(Nu)도 감소하게 된다. 물리적인 관점으로 보면 표면적밀도 증가는 점성의 증가로 인한 유체의 이동 저항을 증가시키는 원인이고, 동시에 열전달면적을 증가시키는 원인이기도 하다. 건조공기측의 대류열전달계수는 막가습기와 비교하여 보면 10.4(kW/m2·K)에서 377.7(kW/m2·K)로 약 36배 증가하고, 배기가스측은 7.3(kW/m2·K)에서 76.4 (kW/m2·K)로 약 10배 증가한다. 이는 누셀수의 감소효과보다 유효열전도계수의 증가 효과가 더 크게 작용하기 때문이고, 이에 따라 총합열전달계수 및 열전달률이 증가한 것으로 판단된다.

위의 결과를 종합하면 발포금속을 사용한 경우에 열전달 촉진을 일으키는 가장 중요한 요소는 발포금속의 금속 부분을 통한 열전달 현상이다. 이는 발포금속을 적용했을 때 유속 감소에 의한 누셀수 감소보다 큰 효과를 보이기 때문에 열전도계수가 높은 금속을 사용한 발포금속을 가습기에 적용하는 것이 효과적일 것으로 판단된다. 기존 기술로는 발포금속 재질의 선택에 한계가 있었던 반면, 최근에는 강도가 우수하며 열전도계수도 큰 실리콘카바이드(SiC)를 사용한 발포금속이나 가격이 저렴하면서도 열전도계수가 큰 스틸알로이 등을 사용한 발포금속 등의 개발이 완료되었기 때문에 이러한 발포금속을 적용하면 가습기의 가격을 낮추면서 동시에 가습기의 열·물질전달률을 크게 향상시킬 수 있을 것으로 판단된다.

3.4 차압특성

본 절에서는 쉘앤튜브형 발포금속 막가습기의 차압특성에 대하여 검토하였다. 발포금속을 충진한 막가습기의 비교대상인 기존의 막가습기는 다관(관수 : 2500개)형 구조로써 복잡한 유로로 인한 점성저항 증가로 인해 차압이 크게 나타난다. 단관보다 다관에서 점성저항이 큰 이유는 유체와 관의 마찰면과의 평균적인 거리가 더 작기 때문이다. 발포금속을 적용한 막가습기는 단관형의 단순한 유로로 구성되어 유체 및 관 사이의 점성저항이 작고, 금속과 유체와의 점성저항은 높은 공극률로 인해 크지 않다.

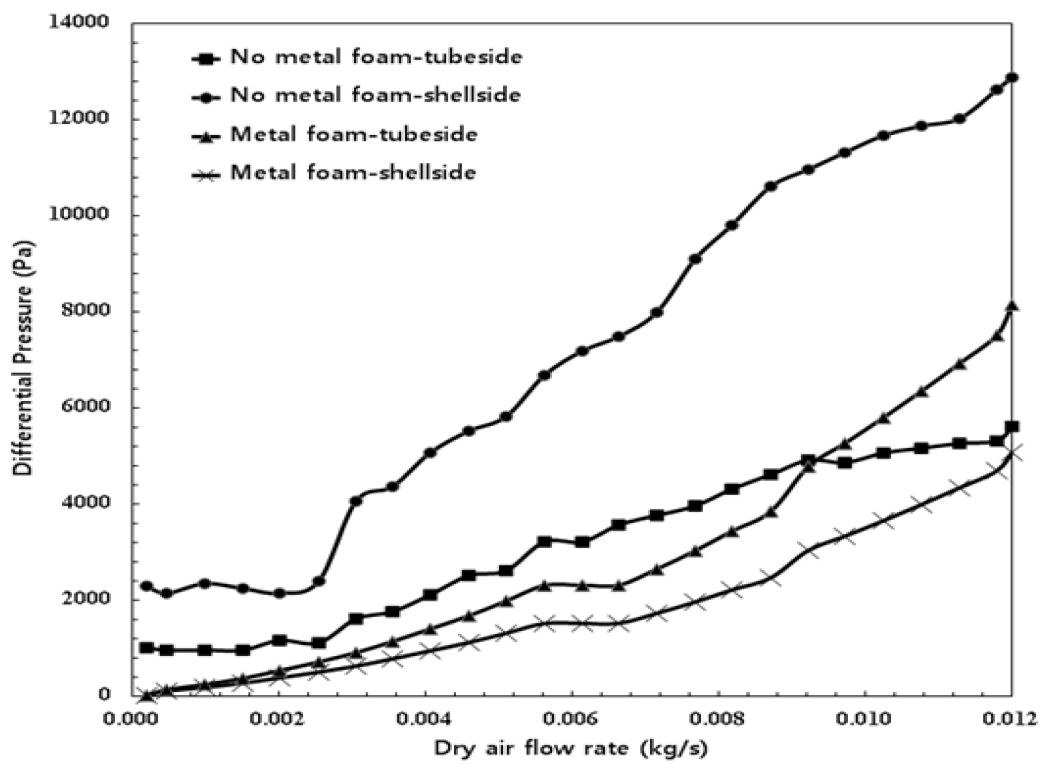

Figure 7은 막가습기와 발포금속을 적용한 막가습기에 대한 건조공기 유량의 변화에 따른 차압 특성을 나타내고 있다. 실험 및 계산조건은 Table 1과 동일하다. 막가습기는 실험에 의해서 도출된 값을 나타내고 있으며, 발포금속을 적용한 막가습기는 본 연구에서 개발한 모델에 의하여 계산되어진 값을 나타낸 것이다. 막가습기 및 발포금속을 적용한 막가습기 모두 건조공기 유량이 증가함에 따라 차압이 증가함을 알 수 있다. 유로의 면적은 일정하므로 유량이 증가함에 따라 속도가 증가하게 되고 유체의 속도 증가는 유체와 관의 마찰력을 증가시키므로 차압이 증가하게 된다. 마찰력은 유체의 점성저항과 압력저항에 의해 발생되며 속도에 따른 점성저항은 선형적으로, 압력저항은 지수적으로 변한다. 차압 증가 경향이 막가습기에서는 선형적이고 발포금속 막가습기에서는 지수적인 것을 알 수 있다. 이를 통해 차압에 대한 유체의 점성저항의 영향은 막가습기에서 더 크게 작용하며, 원인은 전술한 바와 같이 막가습기의 다관형 유로 구성에 따른 영향인 것으로 판단된다.

점성의 영향에 의해 차압이 가장 크게 형성되는 막가습기의 배기가스측은 차압이 13,000(Pa)정도로써 배기가스측 내의 압력인 130,000(Pa)과 비교하였을 때 작은 압력차를 보인다. 또한 발포금속 막가습기의 차압은 막가습기와 비교하였을 때 대부분의 경우에 더 낮은 값을 나타내는 것을 알 수 있다. 하지만 이정도의 압력 차이는 전체 시스템의 운전 압력에 비해서는 매우 작기 때문에 두 경우 모두 차압에 대한 효과를 무시할 수 있을 것으로 판단된다.

4. 결 론

본 연구에서는 기존의 쉘앤튜브형 막가습기의 쉘측, 튜브측 및 쉘과 튜브측 모두에 각각 발포금속을 충진한 경우에 공급 가스 유량의 변화에 대한 열전달과 물질전달의 특성 및 차압특성에 관하여 검토하여 본 연구의 범위에서 다음과 같은 결론을 얻었다.

- (1) 기존의 쉘앤튜브형 막가습기에 발포금속을 충진한 경우 열전달률 및 물질전달률이 증가한다.

- (2) 튜브와 쉘측 한쪽에만 발포금속을 충진한 경우에는 튜브측보다는 쉘측에 적용한 경우의 효율 향상이 높다.

- (3) 튜브와 쉘측 모두에 발포금속을 충진한 경우 열·물질전달 효율이 가장 크게 향상된다.

- (4) 가습기 입·출구 가스의 차압은 발포금속을 충진한 경우가 충진하지 않은 경우보다 낮다.

후 기

본 연구는 장혜수의 석사학위논문(“발포금속을 이용한 고분자 전해질 연료전지용 막가습기의 열·물질전달 특성에 관한 연구, 한국대학교 대학원”)을 개선한 것이다.

References

-

J. Larminie, and A. Dics, Fuel Cell Systems Explained, 2nd Edition, UK, WILEY, (2003).

[https://doi.org/10.1002/9781118878330]

-

S. K. Park, “The effect of liquid water in fuel cell cathode gas diffusion layer on fuel cell performance”, Journal of the Korean Society of Marine Engineering, 39(4), p374-380, (2015), (in Korean).

[https://doi.org/10.5916/jkosme.2015.39.4.374]

-

K. Ramya, J. Sreenivas, and K. S. Dhathathreyan, “Study of a porous membrane humidification method in polymer electrolyte fuel cells”, International Journal of Hydrogen Energy, 36(22), p14866-14872, (2011).

[https://doi.org/10.1016/j.ijhydene.2010.12.088]

-

S. K. Park, S. Y. Choe, and S. H. Choi, “Dynamic modeling and analysis of a shell-and-tube type gas-to-gas membrane humidifier for PEM fuel cell applications”, International Journal of Hydrogen Energy, 33(9), p2273-2282, (2008).

[https://doi.org/10.1016/j.ijhydene.2008.02.058]

- M. Sabharwal, C. Duelk, and D. Bhatia, “Two-dimensional modeling of a cross flow plate and frame membrane humidifier for fuel cell applications”, Journal of Membrane Science, 409–410, p285-301, (2012).

-

I. khazaee, and H. Sabadbafan, “Effect of humidity content and direction of the flow of reactant gases on water management in the 4-serpentine and 1-serpentine flow channel in a PEM (proton exchange membrane) fuel cell”, Energy, 101, p252-265, (2016).

[https://doi.org/10.1016/j.energy.2016.02.026]

- D. L. Maricle, and D. C. Nagle, “Carbon foam fuel cell components”, U.S. Patent 4125676, Aug, 15), (1978.

-

S. Arisetty, A. K. Prasad, and S. G. Advani, “Metal foams as flow field and gas diffusion layer in direct methanol fuel cells”, Journal of Power Sources, 165(1), p49-57, (2007).

[https://doi.org/10.1016/j.jpowsour.2006.12.008]

-

A. Kopanidis, A. Theodorakakos, E. Gavaises, and D. Bouris, “3D numerical simulation of flow and conjugate heat transfer through a pore scale model of high porosity open cell metal foam”, International Journal of Heat and Mass Transfer, 53(11-12), p2539-2550, (2010).

[https://doi.org/10.1016/j.ijheatmasstransfer.2009.12.067]

-

C. J. Tseng, B. T. Tsai, Z. S. Liu, T. C. Cheng, W. C. Chang, S. K. Lo, “A PEM fuel cell with metal foam as flow distributor”, Energy Conversion and Management, 62, p14-21, (2012).

[https://doi.org/10.1016/j.enconman.2012.03.018]

-

B. T. Tsai, C. J. Tseng, Z. S. Liu, C. H. Wang, C. I Lee, C. C. Yang, S. K. Kun Lo, “Effects of flow field design on the performance of a PEM fuel cell with metal foam as the flow distributor”, International Journal of Hydrogen Energy, 37(17), p13060-13066, (2012).

[https://doi.org/10.1016/j.ijhydene.2012.05.008]

-

C. Y. Zhao, T. J. Lu, and H. P. Hodson, “Natural convection in metal foams with open cells”, International Journal of Heat and Mass Transfer, 48(12), p2452-2463, (2005).

[https://doi.org/10.1016/j.ijheatmasstransfer.2005.01.002]

-

J. J. Hwang, G. J. Hwang, R. H. Yeh, and C. H. Chao, “Measurement of interstitial convective heat transfer and frictional drag for flow across metal foams”, Journal of Heat Transfer, 124(1), p120-129, (2002).

[https://doi.org/10.1115/1.1416690]

-

M. S. Phanikumar, and R. L. Mahajan, “Non-Darcy natural convection in high porosity metal foams”, International Journal of Heat and Mass Transfer, 45(18), p3781-3793, (2002).

[https://doi.org/10.1016/s0017-9310(02)00089-3]

- H. S. Jang, A Study on Heat and Mass Transfer Characteristics of PEMEC Membrane Humidifier with Porous Metal Foam, M.S Thesis, Korean Maritime and Ocean University, Korea, (2017), (in Korean).

-

M. Lacroix, P. Nguyen, D. Schweich, C. P. Huu, S. S. Poncet, D. Edouard, “Pressure drop measurements and modeling on SiC foams”, Chemical Engineering Science, 62(12), p3259-3267, (2007).

[https://doi.org/10.1016/j.ces.2007.03.027]