LNG운반선 적용을 위한 고체산화물형 연료전지(SOFC) 스택 특성에 관한 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선박에서 LNG(Liquified Natural Gas), 수소(H2, Hydrogen)와 같은 청정에너지의 사용은 기존의 연료유에 비하여 대기오염 물질의 배출을 저감할 수 있다. 최근 LNG 운반선의 추진방식은 기존의 Turbine 추진방식에서 발전기에서 생산한 전기로 모터를 구동하여 추진하는 방식으로 변화 되었다. 전기추진 선박의 전력 발생원으로 연료전지(Fuel Cell)의 적용도 검토되어지고 있다. 본 연구에서는 177K LNG 운반선에 고체산화물 연료전지(SOFC)를 적용하는 경우를 가정하여 적정한 연료전지 스택의 출력, SOFC 스택으로 공급되는 공기와 연료의 공급조건, 스택을 구성하는 셀의 수 및 스택 내부에서의 수소 변환율에 따른 전압, 전류 및 출력 특성에 관하여 검토하였다. 그 결과 177K LNG 운반선에 적용 가능한 SOFC 스택의 출력은 3500(kW)급으로 도출되었고, 본 연구의 연구범위에서 Cathode 공급 공기의 유량은 스택 출력에는 큰 영향을 주지 않고 Anode 공급 가스의 유량이 스택 출력에 큰 영향을 주는 것을 알 수 있었다. 또한 연료/수증기 비율(CH4 : H2O)은 0.7/0.3인 경우, 스택의 Cell 수가 많은 경우 및 수소 변환율이 높을수록 SOFC 스택 출력이 증가하였다.

Abstract

The consumption of clean energy sources such as Liquefied Natural Gas (LNG) and H2 can reduce the emission of air pollutants compared to that of conventional fuels. Recently, the propulsion system of an LNG carrier was changed from a steam turbine to an electric-powered motor. The application of fuel cells is also being considered as a source of power generation by electric propulsion. This study assumed that a solid oxide fuel cell (SOFC) was applied to a 177K LNG carrier. Subsequently, the suitable output of the fuel cell; supply conditions for air and fuel to the SOFC; voltage, current, and power characteristics according to the number of cells comprising the stack; and hydrogen conversion rate were evaluated. As a result, applicable power of the SOFC stack for a 177K LNG carrier was determined as 3,500 kW. The output of the SOFC did not affect the flow rate supplied to the cathode, but significantly affected that to the anode. In addition, for the air/fuel ratio of 0.7:0.3, the SOFC power increased with the number of cells in the stack and a higher hydrogen conversion rate.

Keywords:

Ship, Solid oxide fuel cell, Liquified Natural Gas, Performance analysis, Modeling키워드:

선박, 고체산화물형 연료전지, 액화천연가스, 성능해석, 모델링1. 서 론

선박에서는 화석 에너지를 사용하는 추진 시스템에 대한 대기 오염 배출 규제가 점차적으로 강화되고 있으며, 대표적으로 MARPOL ANNEX VI에서는 선박 배기가스에 포함된 주요 공기 오염 물질인 NOx, SOx, CO2를 포함한 오존층 파괴 물질사용을 제한하고 있으며, 배출규정이 강화된 Tier Ⅲ가 적용되고 있다. 전 세계적으로 Emission 규제를 둘러싼 현실적인 기술 적용문제 등 많은 갈등이 있지만 추세로 비춰보아 향후 확대 적용될 것이란 것은 명확한 사실이다. 대기오염방지를 위한 Tier Ⅲ의 배기가스 배출 기준을 기술적으로 만족시킬 수 있는 EGR(Exhaust Gas Recirculating), SCR(Selective Catalytic Reduction), Scavenge Air Moisturizing(SAM), CSNox 등의 장치가 적용되고 있지만 원천적인 방법은 탄소(C, Carbon) 및 질소(N2, Nitrogen)함량이 적은 친환경 연료로 전환하는 것이 가장 효율적인 방법이다. 천연가스 중 액체로 저장되는 액화천연가스(LNG, Liquified Natural Gas)는 장래 선박용 대체 연료로 가장 현실적인 것으로 평가되고 있다. 또한, LNG의 주요 구성성분인 메탄(CH4, Methane)은 수소로의 변환이 용이하며, 과거 기술적 문제로 지적이 되었던 선내 필요 저장 공간의 확보 및 육상으로부터 LNG의 안전한 공급을 위한 안정성에 대한 우려는 현재 LNG Bunkering 선박 건조, 운항에 따른 노하우 축적으로 상당부분 불식된 상태이다. LNG연료는 후처리 없이도 Tier Ⅲ 배출 기준을 만족시킬 수 있으므로 청정연료로 적합한 것으로 알려져 있다[1].

열효율의 향상은 연료의 절감이라는 관점에서 외연기관인 Boiler에서 생성한 Steam을 이용한 Turbine 추진방식에서 DFDE(Duel Fuel Diesel Engine)와 모터를 이용한 전기추진방식으로의 변화는 어쩌면 필연적인 과정이었을 것이다. 본 연구에서는 기존의 LNG 운반선의 DFDE시스템에 SOFC + Gas Turbine을 조합한 Hybrid System개발을 위한 선행연구로 Hybrid System에 적용이 가능한 SOFC 스택의 운전특성에 관하여 검토하였다. 대용량 SOFC를 선박 전원용으로 적용하기에는 기술적으로 해결되어야 하는 여러 가지 문제점이 있기 때문에 모델링 관점에서 다양한 연구가 진행되어지고 있다[2]-[6].

본 연구에서는 Matlab/Simulink 및 Thermolib [7] 상용프로그램을 활용하여 177K LNG 운반선의 Hybrid System에 적용을 위한 SOFC 스택 출력에 관한 검토, 공기와 연료의 공급조건, 스택을 구성하는 셀의 수 및 스택 내부에서의 수소 변환율에 따른 전압, 전류 및 출력 특성에 관하여 검토하였다[8].

2. 해석모델 및 모델링 조건

2.1 SOFC 출력 설정

연료전지의 연료는 LNG를 사용하고 DFDE는 LNG와 HFO(Heavy Fuel Oil) 및 MDO(Marine Diesel Oil)을 사용할 수 있으며, 추진 Motor 구동을 위한 마력 및 보조기관을 운전하기 위한 MPP(Maximum Propulsion Power)에서의 필요전력은 Table 1의 177K, LNG 운반선의 Gas Trial Data를 참조하여 약 32,500(kW)임을 알 수 있다. (Shaft Power : 28,300(kW)) 또한, SOFC를 통해 생산하는 전력은 Table 2의 Ship's Load Analysis를 참조하여 3,500(kW)급으로 가정하였다. 이는 선박전원부하는 운항 중에도 다소간의 변동 폭을 가지고 상승과 하강을 반복하는 부하특성을 보이므로 추진부하를 포함한 급격한 부하변동은 상용화 된 DFDE의 가버너를 통해 적절한 대응을 할 수 있도록 하였고 SOFC는 선박에서의 잦은 Load 변화에 자유롭지 못하므로 기저부하로 사용이 가능하다. 이를 통해 DFDE 수를 기존의 4대에서 3대로 줄일 수 있으며, 생산할 수 있는 전력은 Wartsila사의 12V50DF 11,700(kW) × 3 = 35,100(kW)로 가정하여 SOFC에 문제가 생겼을 경우, 발전기 부하만으로도 MPP출력을 낼 수 있도록 하였고 Astern과 같은 급격한 Load 변화에도 충분히 대처할 수 있는 용량으로 설정하였다.

2.2 SOFC 스택(Stack) 모델

SOFC 스택의 Cathode측으로 공기(Air)가 공급되며, Anode측으로 메탄(CH4)과 물(H2O)이 혼합되어 스택으로 공급되고, 내부 개질 반응에 의하여 수소(H2)로 개질되고 Stack내부에서 다음과 같은 화학반응이 일어난다.

| (1) |

| (2) |

SOFC 스택의 전류 및 전압은 스택 내부로 공급되는 CH4의 개질과 전이반응에 의하여 수소로 변화하게 되면 수소의 mol수가 결정되어지고 연료전지 스택에서의 전류(A)는 다음과 같이 계산되어진다.

| (3) |

여기서, F는 Faraday Constant(C/mol), H2,mol은 반응 수소몰 유량(mol/s), n은 셀의 수(-)이다. 전류가 계산되어지면 반응면적에 의하여 전류밀도(A/m2)가 계산되어진다.

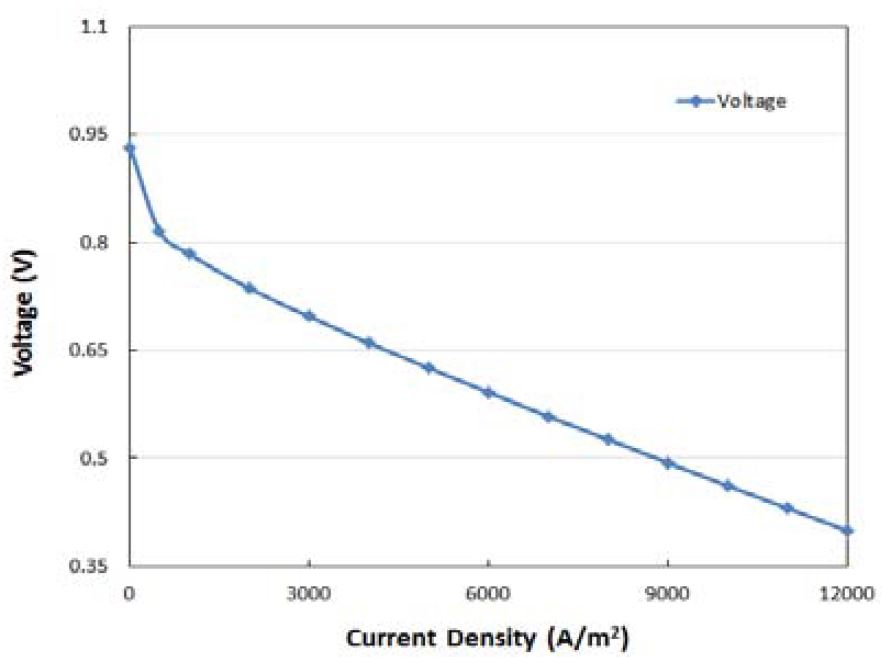

Figure 1은 본 연구에서 사용된 I-V 특성곡선으로 전류밀도에 대한 전압의 값을 나타내고 있으며, 식 (3)에 의하여 전류가 계산되어지고 반응면적으로 나누며 전류밀도 값이 계산되어지고 이 값에 의하여 스택의 전압이 결정되어진다. 또한, 스택 출력은 전압과 전류의 곱으로 표현된다.

2.3 모델링 조건

SOFC 스택에서 3,500(kW)급의 전력을 생산하기 위해 고려되어야 할 사항에 대해 검토하였다. 전압손실 등을 고려하여 연료전지 스택에서 약 500(V)의 출력을 얻기 위해서 필요한 셀의 수를 셀 전압에 따라 차이가 있지만 약 600∼700장 정도로 가정하였다. 스택 내부의 셀은 직렬로 적층되어지기 때문에 스택과 단 셀을 흐르는 전류는 동일하며 3,500(kW)급 출력을 얻기 위해서는 약 7,955(A) 정도의 전류가 흐르게 된다. 또한 평균 전류밀도를 3,000(A/m2)로 가정하여 SOFC에서 3,500(kW)급 출력을 얻기 위한 연료전지 셀의 반응면적을 2.7(m2)로 계산하였다.

- 1) Number of Cell 가정(조건 : 선박전원 440V)

440(V) ÷ 0.6(V/1cell) = 733(cell)

440(V) ÷ 0.7(V/1cell) = 628(cell) - 2) 전류 계산

3,500,000(W) = 440(V) × 전류(A) → 약 7,955(A) - 3) 면적 계산

3,000(A/m2) = 7,955(A) ÷ A(m2) → 약 2.7(m2)

Table 3은 본 연구에서의 계산 조건을 나타내고 있다. 연료전지 스택의 Cathode와 Anode의 공급 가스 유량, Anode 공급 가스의 CH4/H2O의 비율, 연료전지 스택의 Cell 개수, 연료전지 스택 내부에서의 수소 변환율에 대하여 Case 1, 2, 3으로 가정하였다. 압력 데이터 변수는 고려되지 않았으므로 Anode와 Cathode의 가스 공급 압력은 동일하게 3 Bar로 가정하였고, 스택은 단열로 가정하였고 미반응 가스는 외부로 배출된다.

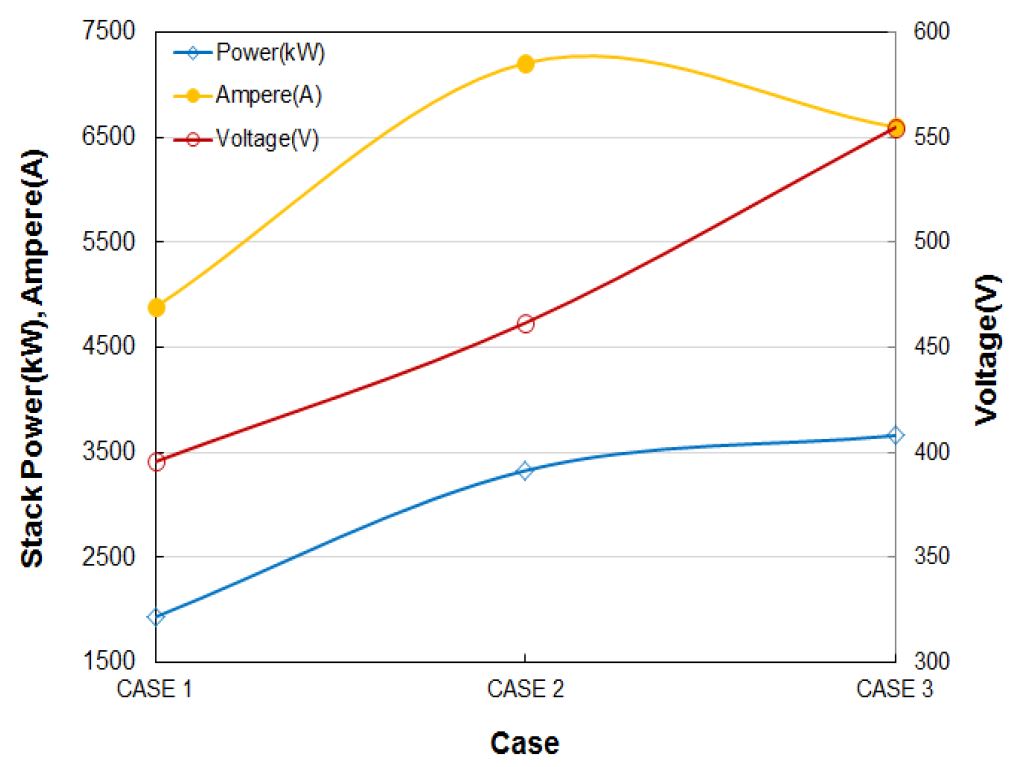

Figure 2는 각 Case별 전압, 전류 및 스택 출력의 계산 결과를 보여주고 있다. Case 1에서 Case 3으로 갈수록 전압이 상승함을 알 수 있고 전류는 Case 2가 가장 높음을 알 수 있다. Case 2의 계산결과가 본 연구의 가정조건에 가장 근접하므로 연료전지 스택의 전압, 전류 및 출력에 영향을 주는 요인을 파악하기 위하여 Case 2를 기준으로 Cathode 공급 유량, Cathode, Anode 공급 가스 온도, Anode 공급 가스유량, 연료/수증기 비율, SOFC 스택의 Cell수 및 수소 변환율에 따른 SOFC 스택 특성에 관하여 검토하였다.

3. 해석결과

3.1 Cathode Air 유량의 영향

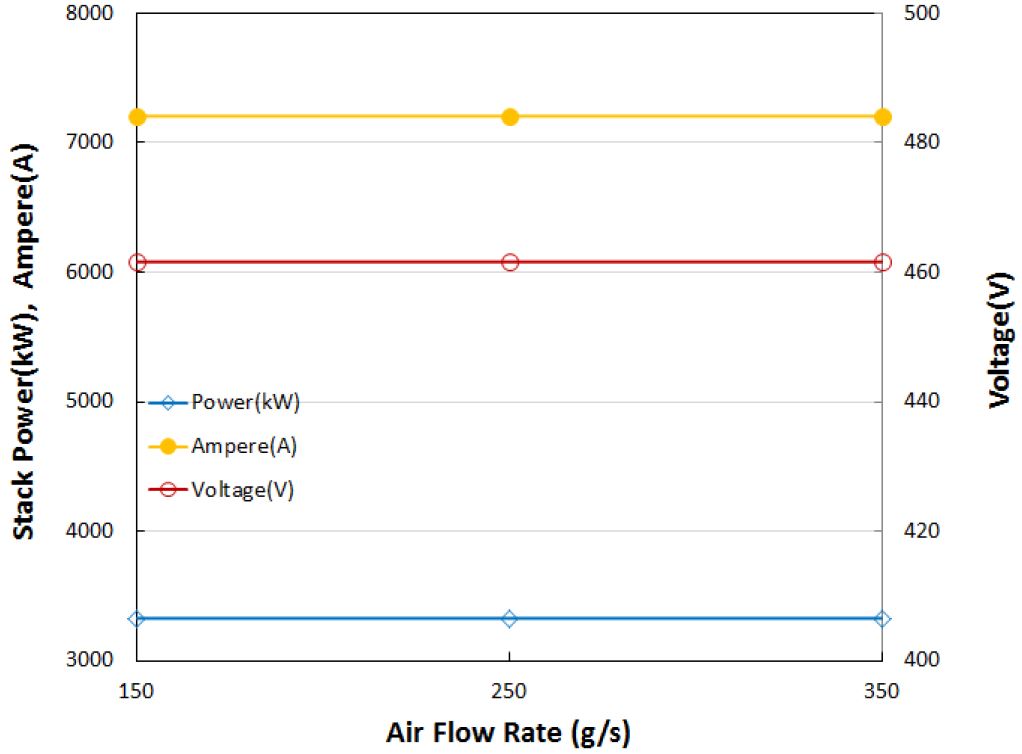

Figure 3은 Cathode, Anode 공급 가스 온도 1,000(K), Anode 공급 가스 유량 50(g/s), 연료/수증기 비율 0.7:0.3, Cell수 650개, 수소 변환율 0.8, 셀 반응 면적 2.7(m2)을 기준으로 Cathode 공급 공기의 유량만 150, 250, 350(g/s)로 변경 하였을 경우의 전압, 전류 및 스택 출력의 계산 결과를 나타낸 것이다. 본 연구 조건에서는 Cathode 공급 공기유량이 증가 하여도 전압은 약 460(V)로 비슷하고 전류 또한 약 7,200(A)로 비슷하여 Cathode 공급 공기 유량이 변화하여도 스택 출력에는 큰 변화가 없음을 알 수 있다. 이는 본 연구의 계산조건에서는 연료전지 스택 내부에서 수소와 반응할 산소가 충분히 공급되고 있음을 알 수 있다. 일정 유량 이상의 공기를 공급하여도 부하에 따른 스택에서 반응할 수 있는 산소량은 정해져 있어 스택 출력에는 큰 영향을 주지 않는다. 공기 공급량의 증가는 모터의 소비동력 증가를 의미하므로 부하에 따른 최적의 공기 공급량의 설정이 중요할 것이다.

3.2 Cathode, Anode 온도의 영향

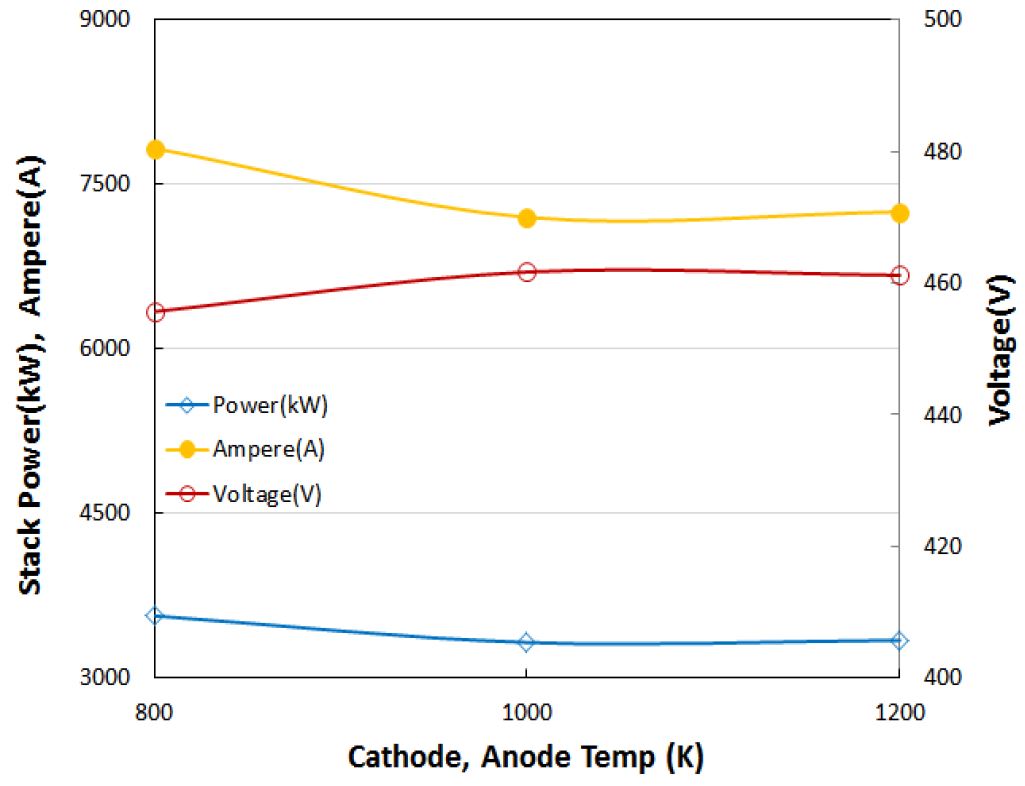

Figure 4는 Cathode 공급 공기 유량 250(g/s), Anode의 공급 가스 유량 50(g/s), 연료/수증기 비율 0.7:0.3, Cell수 650개, 수소 변환율 0.8, 셀 반응 면적 2.7(m2)을 기준으로 Cathode, Anode 공급 가스 온도만을 동일하게 800(K), 1,000(K), 1,200(K)로 변경 하였을 경우 전압, 전류 및 스택 출력의 계산 결과를 나타낸 것이다. Cathode, Anode로 공급되는 가스의 온도가 증가하여도 전압 및 전류 값에 큰 변화가 없으므로 공급 가스의 온도가 전체 출력에 미치는 영향은 크지 않음을 알 수 있다. 이는 본 연구 조건인 Figure 1의 I-V 특성곡선에서는 스택의 온도와 압력의 변화에 따른 특성이 고려되지 않았기 때문이다. 고체산화물 연료전지 특성상 운전범위가 고온임을 감안하여 1,000K이상에서 운전되도록 설정하기로 한다.

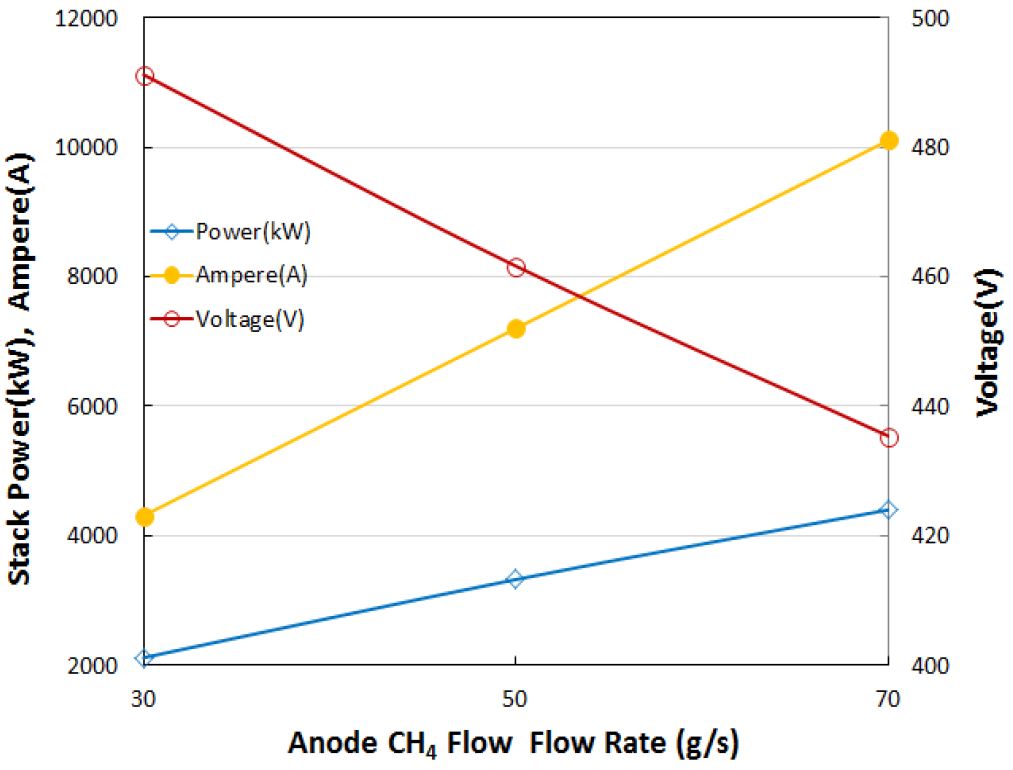

3.3 Anode Fuel 유량의 영향

Figure 5는 Cathode 공급 공기 유량 250(g/s), Cathode, Anode 공급 가스 온도 1,000(K), 연료/수증기 비율 0.7:0.3, Cell수 650 개, 수소 변환율 0.8, 반응 면적 2.7(m2)을 기준으로 Anode의 공급 가스 유량만 30, 50, 70 (g/s)로 변경 하였을 경우 전압, 전류 및 스택 출력의 결과를 나타낸 것이다.

Anode로 공급되는 연료의 유량이 증가할수록 전류는 증가하고 전압은 감소하고 스택 출력은 증가함을 알 수 있다.

이는 연료전지 스택으로 공급되는 연료의 증가는 스택 내부에서 생산되는 수소량의 증가를 의미하며 식 (3)에서 알 수 있듯이 수소량이 증가하면 전류 값이 높아진다. 전류 값이 높아지면 동일한 반응면적에서 전류밀도가 증가하게 되어 SOFC 스택의 측면에서 보면 과전압이 증가하게 되고 스택 출력 전압은 오히려 감소하게 된다. 하지만 스택 출력은 전압과 전류의 곱으로 계산되어 지기 때문에 전압의 감소에 따른 영향보다 전류의 증가의 영향이 더 높아 스택 출력은 증가함을 알 수 있다. 이는 공급 연료량이 증가할수록 전류 증가의 영향이 전압 강하의 영향보다 크기 때문에 공급 연료 유량은 스택 출력에 많은 영향을 줌을 알 수 있다.

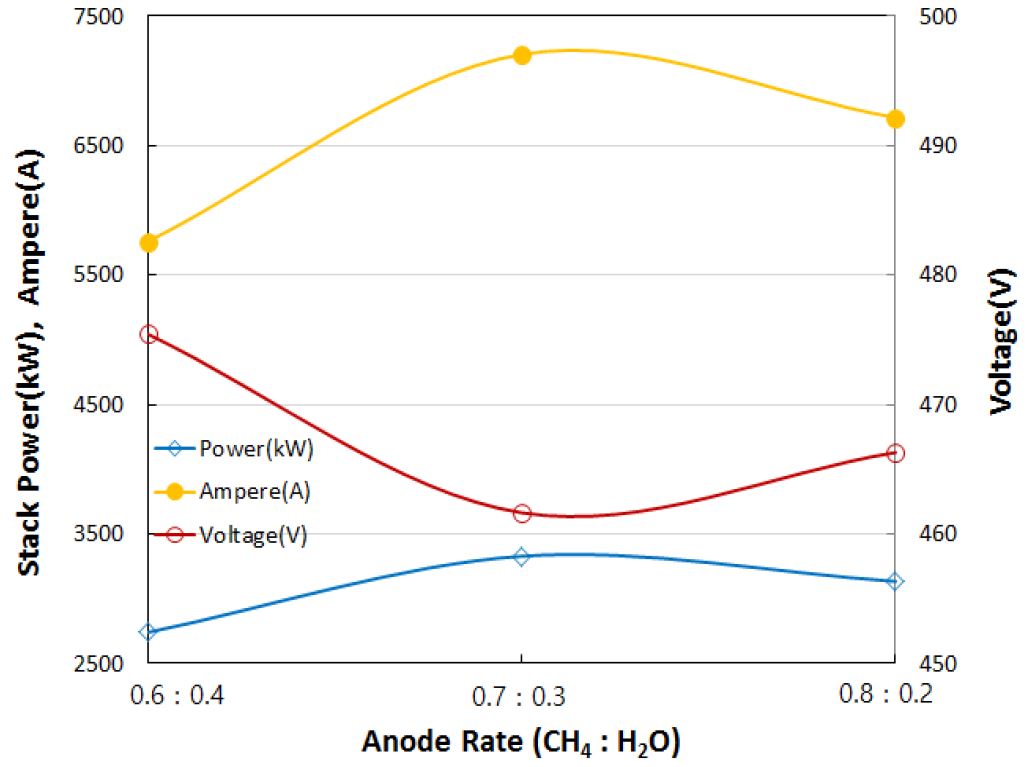

3.4 Anode CH4, H2O 비율의 영향

Figure 6은 Cathode 공급 공기 유량 250(g/s), Cathode, Anode 공급 가스 온도 1,000(K), Anode 공급 가스 유량 50(g/s), Cell수 650개, 수소 변환율 0.8, 셀 반응 면적 2.7(m2)을 기준으로 Anode CH4, H2O 비율만 0.6:0.4, 0.7:0.3 및 0.8:0.2로 변경 하였을 경우 전압, 전류 및 스택 출력의 결과를 나타낸 것이다.

CH4, H2O 비율이 0.7:0.3일 경우에 스택 출력이 가장 높음을 알 수 있다. CH4, H2O 비율이 0.8:0.2일 경우 전류가 0.7:0.3보다 상대적으로 감소함을 알 수 있고 전류가 높은 0.7:0.3의 경우 과전압이 증가하여 상대적으로 스택 전압이 약간 낮음을 알 수 있다.

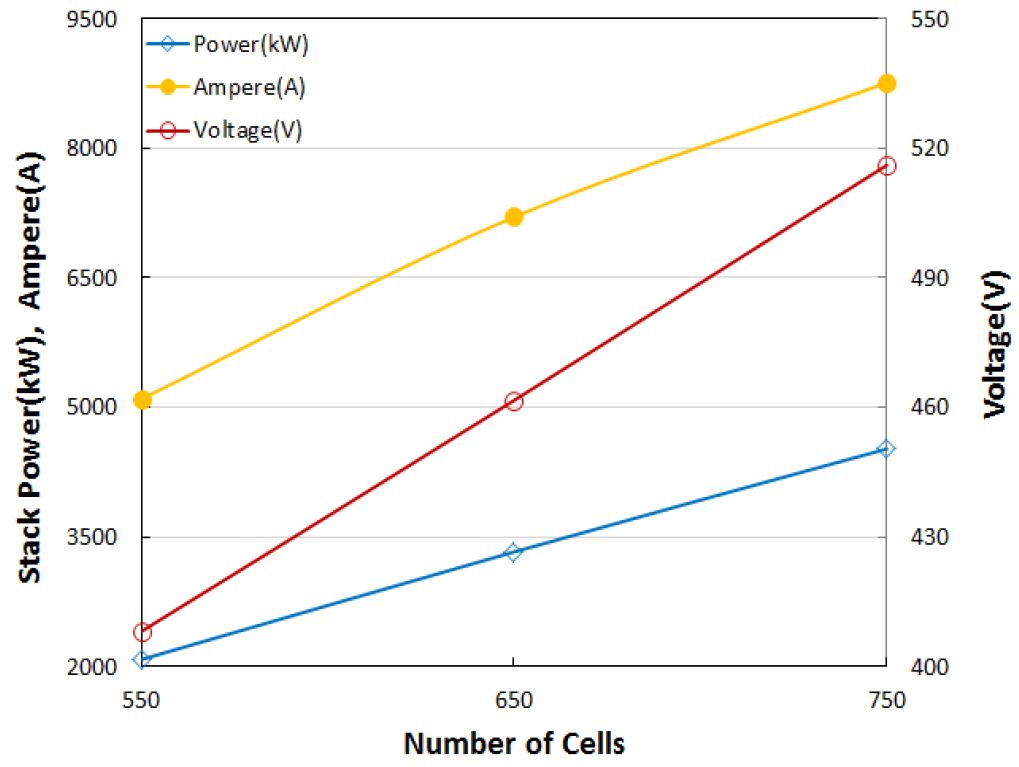

3.5 Cell 개수의 영향

Figure 7은 Cathode 공급공기 유량 250(g/s), Cathode, Anode 공급 가스 온도 1,000(K), Anode 공급 가스 유량 50(g/s), 연료/수증기 비율 0.7:0.3, 수소 변환율 0.8, 셀 반응 면적 2.7(m2)을 기준으로 Cell의 개수만 550, 650, 750개로 변경 하였을 경우 전압, 전류 및 스택 출력의 결과를 나타낸 것이다. Cell 수가 증가할수록 전압과 전류가 증가하여 전력 또한 높아짐을 알 수 있다. Cell 수가 증가함에 따라 전압은 Cell 수에 비례하여 직선적으로 증가하지만 전류의 증가폭은 감소함을 알 수 있다. 이는 공급되는 연료의 양은 일정한 상태에서 Cell 수의 증가에 따라 스택 내부에서 반응에 필요한 수소가 조금씩 부족해져 전류가 낮아진다는 의미이므로 스택에 대해 반응할 수 있는 수소의 양 조절은 상당히 중요함을 알 수 있다.

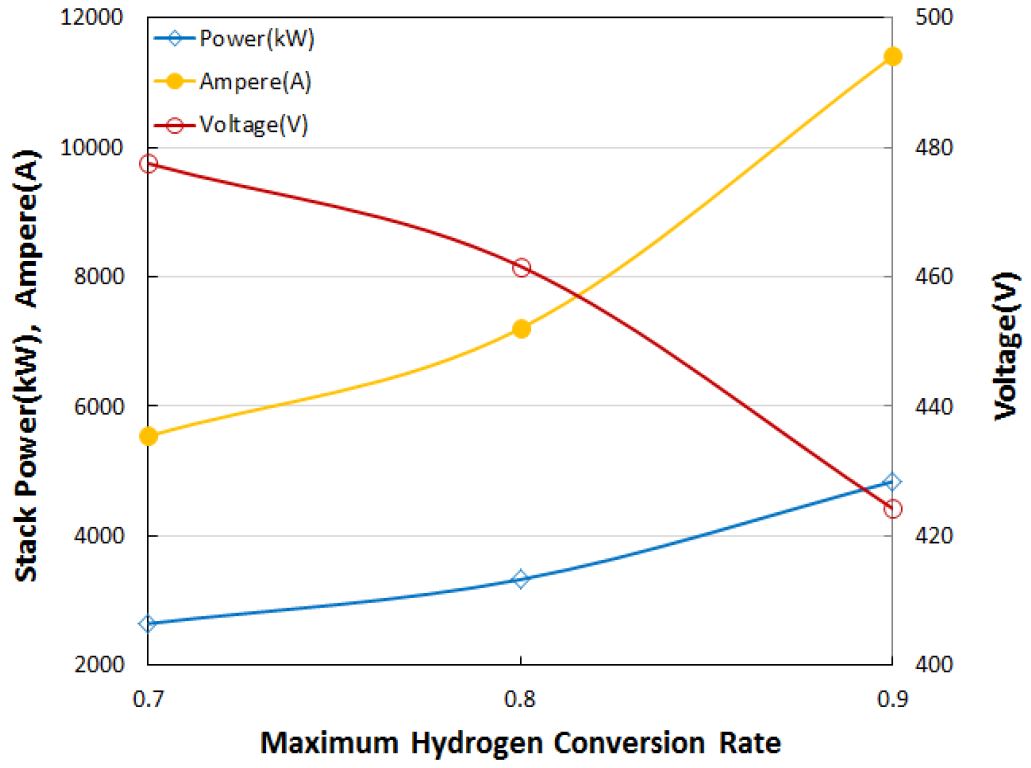

3.6 수소 변환율의 영향

Figure 8은 Cathode 공급 공기 유량 250(g/s), Cathode, Anode 공급 가스 온도 1,000(K), Anode 공급 가스 유량 50(g/s), 연료/수증기 비율 0.7:0.3, Cell 수 650개, 셀 반응 면적 2.7(m2)을 기준으로 수소 변환율만 0.7, 0.8, 0.9로 변경하였을 경우 전압, 전류 및 스택 출력의 결과를 나타낸 것이다. 수소 변환율의 증가는 공급된 메탄에서 스택 내부에서 수소로 변환되는 비율의 증가를 말한다. 수소 변환율은 0~1로 나타낼 수 있고, 1에 가까울수록 CH4에서 H2로의 변환율이 높다는 것을 의미한다. 이 증가는 공급된 CH4가 스택 내부에서 H2로 변화되어 스택에서 화학반응을 할 수 있는 H2의 증가를 의미한다. 스택에서의 전류는 반응 수소량에 비례하기 때문에 수소량이 증가함에 따라 전류가 높아진다. 전류가 높아지면 동일한 반응면적에서 전류밀도가 증가하게 되므로 스택의 과전압이 증가하여 전압은 낮아지지만 스택출력은 전류의 영향을 많이 받아 증가함을 알 수 있다. 전반적으로 CH4 공급에 따른 수소 변환율이 높을수록 전류의 증가로 스택 출력이 상승함을 알 수 있다.

4. 결 론

본 연구에서는 177K, LNG 운반선의 Hybrid System에 적용을 위한 3500(kW)급 출력을 낼 수 있는 SOFC 스택에 대하여 Cathode 공급 가스 유량, Cathode, Anode 공급가스 온도, Anode 공급 가스 유량, 연료/수증기 비율, SOFC 스택의 Cell 수 및 수소 변환율에 따른 전압, 전류 및 스택 출력에 대한 특성을 검토하여 본 연구의 범위에서 다음과 같은 결론을 얻었다.

- (1) Cathode 공급 공기의 유량은 SOFC 스택에서 최대로 반응할 수 있는 산소량이 결정되어져 있기 때문에 본 연구 범위에서는 출력에는 큰 영향을 주지 않는다.

- (2) Anode 공급 연료의 유량이 증가할수록 전류값이 높아지고 스택 출력이 높아진다. 또한 연료/수증기 비율(CH4 : H2O)은 0.7/0.3인 경우 전류가 가장 높고 스택 출력이 가장 높다.

- (3) SOFC 스택의 Cell 수가 증가할수록 전압과 전류가 증가하고 스택 출력 또한 Cell 수가 많아질수록 높아진다.

- (4) SOFC 스택 내부의 수소 변환율이 증가할수록 전류는 증가 하여 스택 출력이 증가하지만, 전류가 높아지면 과전압이 증가하여 전압은 감소한다.

후 기

본 연구는 김시원의 석사학위논문(“LNG 운반선의 3500kW급 고체산화물형 연료전지 시스템 성능평가 시뮬레이션, 한국대학교 대학원”)을 개선한 것이다.

References

- S. Wanga, and T. Notteboomabc, “The adoption of liquefied natural gas as a ship fuel : A systematic review of perspectives and challenges”, Transport Reviews, 34(6), p749-774, (2014).

-

M. H. Kim, “Analysis on the technology R&D of thefuel cell systems for power generation in ships”, Journal of the Korean Society of Marine Engineering, 31(8), p924-931, (2007), (in Korean).

[https://doi.org/10.5916/jkosme.2007.31.8.924]

-

M. H. Kim, “Performance and safety analysis of marine solid oxide fuel cell power system”, Journal of the Korean Society of Marine Engineering, 33(2), p233-243, (2009), (in Korean).

[https://doi.org/10.5916/jkosme.2009.33.2.233]

-

J. S. Oh, K. J. Lee, S. H. Kim, S. G. Oh, T. W. Lim, J. S. Kim, S. K. Park, M. E. Kim, and M. H. Kim, “Thermodynamic analysis on steam reforming of hydrocarbons and alcohols for fuel cell system”, Journal of the Korean Society of Marine Engineering, 35(4), p388-396, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.4.388]

-

S. K. Park, “A study on temperature characteristic of the gases supplied to SOFC system by utilizing the ship exhaust gas”, Journal of the Korean Society of Marine Engineering, 37(8), p822-828, (2013), (in Korean).

[https://doi.org/10.5916/jkosme.2013.37.8.822]

-

S. K. Park, and M. E. Kim, “A study on thermal management of stack supply gas of solid oxide fuel cell system for ship applications”, Journal of the Korean Society of Marine Engineering, 35(6), p765-772, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.6.765]

- EUtech Scientific Engineering, Simulation Toolbox for the Design and Development of Thermodynamic System in MATLAB/Simulink, 2009.

- S. W. Kim, Performance Analysis of 3,500kW Solid-Oxide Fuel Cell Power System on LNGC, M.S. Thesis, Korean Maritime and Ocean University, Korea, (2016), (in Korean).

- Hyundai Heavy Industries., Ltd., H2636 Gas Trial Result, (2015).

- Hyundai Heavy Industries., Ltd., H2636, Ship's Load Analysis, (2015).