수소탱크 저장실 내 누출 수소가스의 효과적 배출을 위한 배기구 위치 선정에 관한 수치해석 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

청정에너지 자원인 수소는 친환경 기술의 확대와 함께 활용을 위한 연구가 다방면으로 진행되고 있다. 선박에서도 친환경 동력장치로 수소를 이용한 연료전지 시스템의 적용이 검토되고 있다. 고립된 선박환경에서 수소를 안전하게 사용하기 위해서는 누출의 경우에서도 안전성이 담보되도록 장치와 시스템이 설계되어야 한다. 본 연구에서는 수소를 에너지원으로 하는 소형선박에 있어서 안전한 수소의 사용을 위하여 수소탱크 저장실 내의 누출 수소를 효과적으로 배출하는 배기구 위치에 대한 검토를 ANSYS CFX(v.17.1)을 이용하여 전산해석으로 진행하였다. 그 결과, 저장실 내의 누출 수소 평균농도는 배기구의 위치에 따라 크게 변화하며 그 중 배기구 설치 높이의 영향이 가장 크게 나타났다.

Abstract

With eco-friendly technologies gaining popularity, the use of hydrogen, which is a clean energy resource, is being explored in various research fields to develop its practical applications. The application of hydrogen fuel cell system as an eco-friendly power unit for ships is under consideration. In order to safely use hydrogen in isolated marine environments, the devices and systems must be designed to ensure safety in the event of hydrogen leakage. In this study, to ensure the safe use of hydrogen in a small ship using that employs hydrogen as an energy source, the location of the exhaust outlet was analyzed using ANSYS CFX(v.17.1) for effectively ventilating the leaking hydrogen in the hydrogen tank storage room. The results showed that the average concentration of leaking hydrogen in the hydrogen tank storage room varied greatly depending on the location of the exhaust outlet. It was influenced most by the vertical direction height where the exhaust outlet was installed.

Keywords:

Hydrogen, Safety, Leakage, Exhaust outlet, Numerical analysis키워드:

수소, 안전성, 누출, 배기구, 수치해석1. 서 론

수소가 청정연료이긴 하지만 안전한 사용에는 다소 문제점을 안고 있다. 그 이유는 수소의 폭발범위가 공기 중에 4~75 vol%로 넓고 전파속도가 빠른 가연성 가스이기 때문이다. 따라서 수소의 제조, 수송, 저장 등에 안전성이 뒷받침되지 않는다면 수소는 유효한 에너지원이 아니라 위험한 폭발물이 될 수도 있다. 최근 수소에너지 관련 방호기술 및 설비 개발에서 안전성 확보라는 중요 명제 하에 수소의 취급과 사용에 대한 다양한 논의가 이루어져 왔다. 특히 인간의 실수 혹은 기기의 결함으로 인한 수소 누출에 관한 연구는 사고를 방지하고 안전성을 확보하는 측면에서 활발한 연구가 진행되어 왔다. 2003년 A.G Venetsanos [1]는 CFD를 활용하여 1983년 Stockholm, Sweden에서 일어난 수소가스 폭발사고를 분석하였다. 2012년 William M. Pitts [2]는 길이 6.10 m × 폭 6.10 m × 높이 3.05 m 의 차고에서 실험을 통해 수소 누출에 따른 폭발특성과 차고 내부의 수소가스분포에 대해서 분석하였다. 그리고 2009년 Sanjeev Gupta [3]는 길이 5.76 m × 폭 2.96 m × 높이 2.42 m의 모형을 만들어 밀폐구역에서의 시간과 위치에 따른 수소가스분포 양상에 대하여 연구하였다. 또한 Ahn et al. [4]은 터널 내부에서 수소연료 자동차의 위치, 터널 환기속도, 수소 누설유량에 따른 누출 수소가스의 확산을 수치해석 상용 프로그램인 STAR-CD(v.4.08)를 이용하여 분석하였다. Choi et al. [5]는 길이 3.8 m × 폭 7.2 m × 높이 2.88 m의 밀폐공간의 중앙에서 노즐을 이용한 수소가스 분사 실험 결과를 바탕으로 ANSYS FLUENT(v.15.0)을 이용하여 누출공 크기 변화에 따른 수소가스 가연영역의 변화와 농도 분포를 분석하였다. 위의 연구 결과들에 따르면 수소가스의 유동특성은 누출량, 누출속도, 누출위치, 주변환경 등에 의해 농도분포와 확산속도가 다르다는 것을 보여주었다. 즉, 수소가스는 사용조건에 따라서 누출 시 발생하는 유동특성이 다르므로 변화된 조건에 대하여 일반적 특성을 통한 안전성 결과 예측은 대단히 위험하다는 것을 의미한다.

선박에서도 친환경 동력장치로 수소를 이용한 연료전지 시스템의 적용이 검토되고 있다[6]. 이미 국내외적으로 연료전지시스템을 소형 선박 또는 유람선에 적용하여 실증하는 프로젝트도 진행되었다[7]. 고립된 선박환경에서 수소를 안전하게 사용하기 위해서는 누출의 경우에서도 안전성이 담보되도록 장치와 시스템이 설계되어야 한다. 본 연구에서는 수소를 에너지원으로 하는 소형선박을 대상으로 안전한 수소의 사용을 위하여 수소탱크 저장실 내의 누출 수소를 효과적으로 배출하는 배기구 위치 선정에 대한 검토를 ANSYS CFX(v.17.1)를 이용하여 3차원 전산해석으로 수행하였다.

2. 수치해석

2.1 수치해석 대상

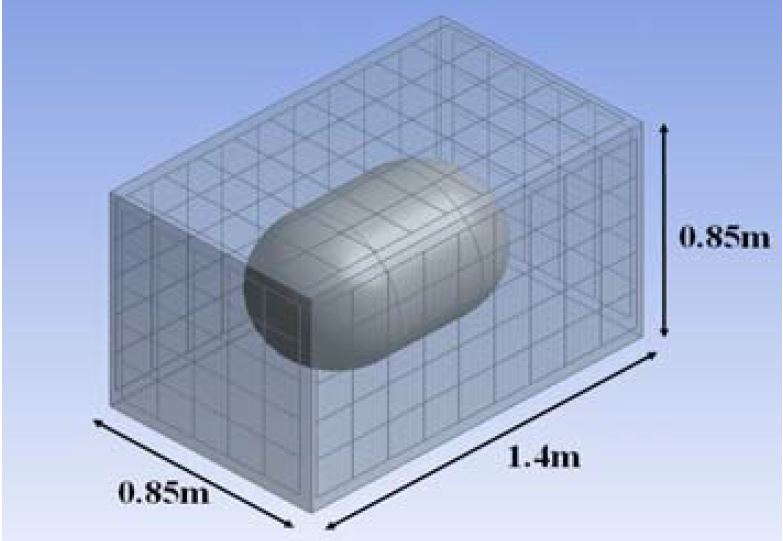

Figure 1은 해석 대상인 수소탱크가 설치된 저장실을 나타낸 것이다. 수소탱크 저장실의 크기는 가로 0.85 m, 세로 1.4 m, 높이 0.85 m이며, 저장실의 중앙에 직경 0.55 m, 길이 0.90 m의 원통형 고압 수소탱크가 놓여 있다.

2.2 수치해석 방법

수소탱크 저장실 내부의 유동특성을 결정하는 요소는 급기구와 배기구의 위치, 통풍 용량, 수소 누출위치와 조건 등이다. 따라서 해석에 대한 경우의 수가 대단히 많으나 본 연구에서는 한국선급에서 제공하는 “선박용 연료전지 시스템 지침(2015)”의 규정에 의거 수소탱크 저장실 해석 모델에 대한 계산 및 경계조건을 결정하였다. 한국선급에서 제공하는 가스연료 저장실의 통풍장치와 관련된 주요 규정은 아래와 같다[8].

- ① 가스 저장용 탱크실에는 시간당 최소 30회 이상의 환기능력을 갖는 부압형식의 유효한 기계식 통풍장치가 설치되어야 한다.

- ② 급기구는 구역의 하부에 연결되어야 한다.

- ③ 통풍장치는 모든 구역에서 충분한 공기순환이 보증되어야하고 특히, 실내에 가스포켓의 형성 가능성이 없어야 한다.

- ④ 통풍장치의 요구 용량은 통상적으로 그 구역의 총 용적을 기초로 산정하여 복잡한 형상의 구역에 대해서는 통풍용량의 증가가 필요할 수도 있다.

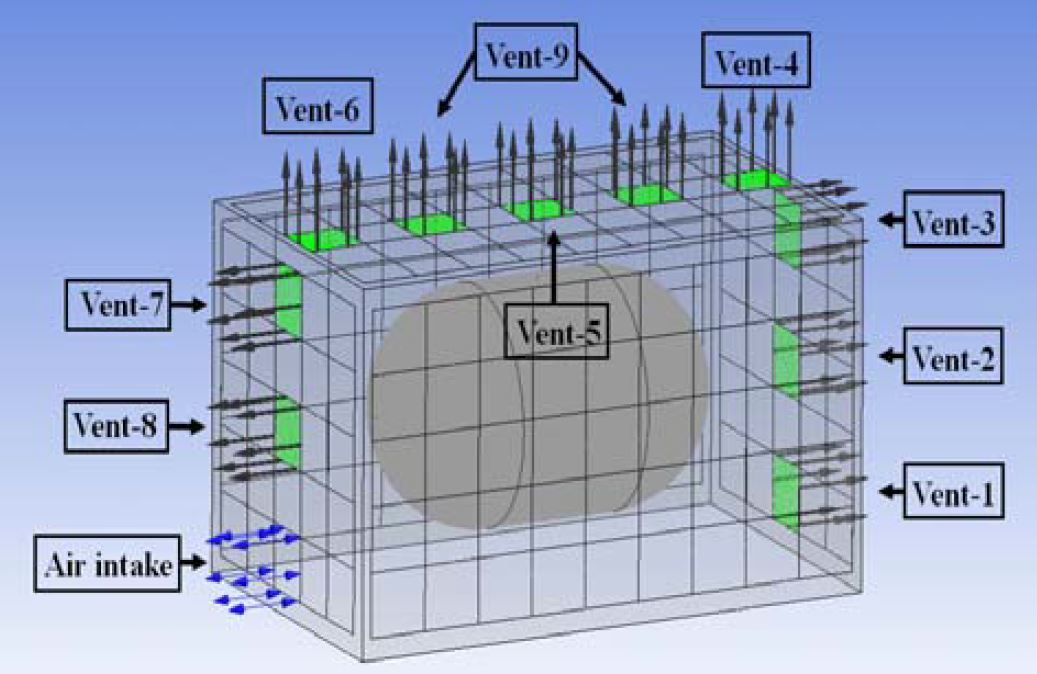

Figure 2는 급기구와 배기구의 위치를 나타낸 것으로 급기구는 좌측 하단에 고정, 배기구는 그림과 같이 총 9개의 위치로 하였다. 급·배기구의 크기는 가로 0.15 m, 세로 0.15 m이다. 다만, Vent-9는 싱글 배기구인 Vent-5를 대신하여 배기구를 2개로 늘린 멀티 배기구의 경우이다.

배기구에서의 유속은 한국선급의 최소 통풍용량 규정에 따라 1시간에 30회 수소탱크 저장실의 환기가 가능한 용량(Qυent)을 기준으로 0.38 m/s(1Qυent ), 0.76 m/s(2Qυent ), 1.14 m/s(3Qυent )로 설정하였다.

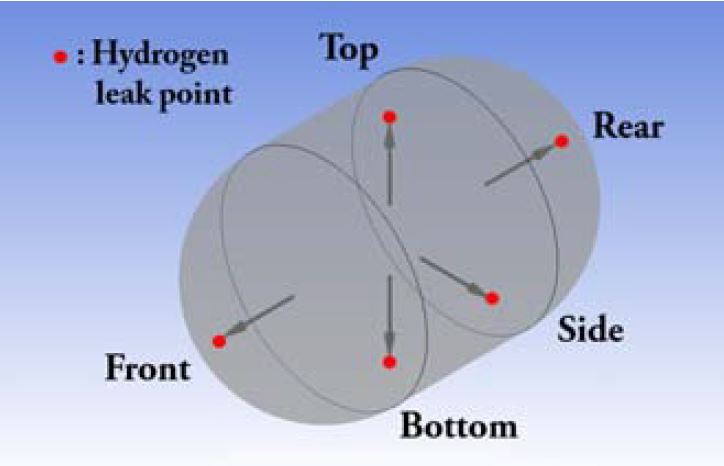

고압 수소탱크에 크게 관통된 파공이 발생되어 대기압 상태의 외부 공기에 수소가 누출된다면 누출 경계면에서는 음속유동에 도달하게 된다[9]. 그러나 여러 겹의 탄소섬유가 중첩되어 제작된 고압 수소탱크가 관통되어 큰 파공이 생기는 것은 외부의 대단히 큰 충격에 의한 사고의 경우를 제외한곤 현실적으로 발생하기 어렵다. 따라서 본 연구에서는 작은 크랙 및 결함 등에 의한 음속 이하의 수소 소량 누출에 대한 검토를 행하며 R. W. Schefer[10]에 의해 실험된 수소가스 누출조건인 직경 1.91 mm와 속도 134 m/s를 경계조건으로 적용하였다. Figure 3은 임의의 누출위치를 대표하는 5곳의 탱크표면위치를 나타낸 것이다.

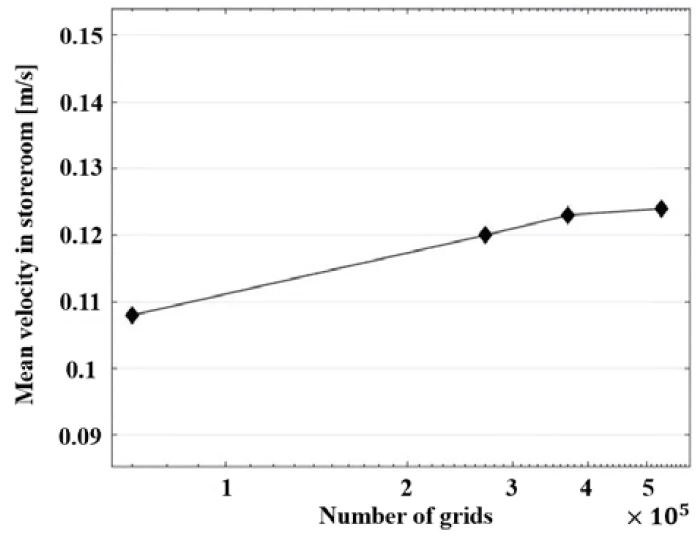

격자구성을 위해 ANSYS Meshing 프로그램을 이용하였으며 Tetrahedral Type와 Prism 격자를 사용하여 벽면효과를 고려하였다. 격자의 신뢰도 검증을 위하여 Figure 4와 같이 격자 의존도 테스트를 수행하였다. 그림은 탱크 하부 수소 누출과 Vent-4의 배기구 위치, 2Qυent의 통풍용량에 대한 탱크 저장실 내부의 유체 평균속도를 계산한 결과이다. 그림에서 370,000개의 격자수 이상에서는 속도의 차이가 크게 없는 것으로 나타난다. 따라서 본 연구는 격자수를 370,000개로 하여 모든 계산을 수행하였다. 격자 품질은 Skewness Method의 최댓값이 0.84를 넘지 않도록 하였다.

모든 계산은 ANSYS CFX(v.17.1)를 이용하여 3차원 비정상상태로 수행되었다. 수소탱크 저장실 벽면에서는 급배기구를 제외하고 No-slip 경계조건이며 온도에 의한 외부의 영향을 배제하기 위하여 벽면은 단열조건으로 하였다. 저장실 내부의 초기온도는 25℃이며 수소탱크의 누설위치에서 134 m/s, 25℃의 수소가 누출되는 시점을 계산의 시작으로 하고 저장실 내 수소의 몰분율이 일정하게 되는 때를 정상상태로 간주하여 계산을 종료하였다. 매 시간경과에 따른 해는 Residual target을 RMS(Root Mean Square) 10-6으로 설정하여 반복계산에 의한 수소 몰분율의 변화가 거의 없는 상태를 수렴되었다고 판단하여 구하였다. 본 계산에 사용한 난류모델은 Standard k - ϵ model이다. 그리고 Table 1은 본 수치해석에 사용된 계산조건을 정리하여 나타낸 것이다.

2.3 수치해석의 적합성 검증

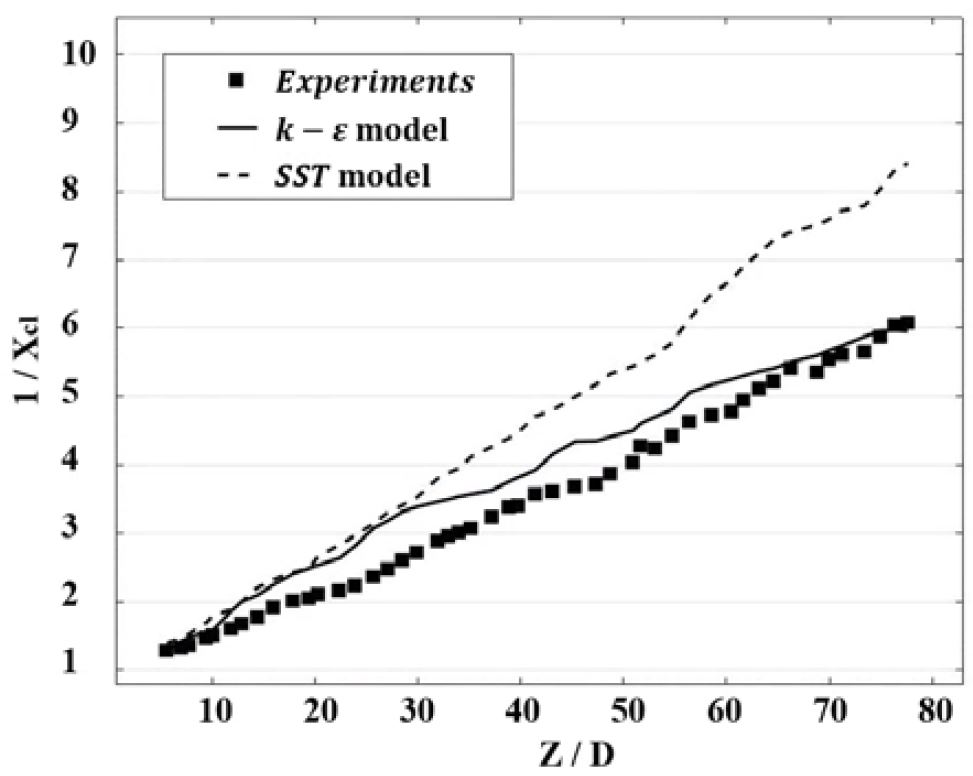

Figure 5는 상기의 계산방법에 대한 결과의 신뢰도를 확보하기 위하여 같은 누출 조건에 대한 R. W. Schefer[10]의 실험적 결과를 CFD 계산결과와 비교하여 나타낸 것이다. 실험결과는 외부의 공기유입이 차단된 상태에서 직경 63.5 mm의 원기둥 형상의 튜브 중앙에 내경 1.91 mm의 노즐로부터 수직방향으로 134 m/s의 속도로 수소를 누출시켜 이를 CCD(Charge-Coupled Device) 카메라를 통해 관찰한 것이다. 그림에서 Xcl은 수소의 몰분율을 나타내고 Z는 누출영역에서의 수직방향의 길이, D는 누출 직경(1.91 mm)을 나타낸다. 실험결과는 누출영역으로부터 거리가 멀어짐에 따라 수소농도가 감소함을 보여주며, 이는 수소의 낮은 비중과 빠른 확산속도의 영향에 기인한 것이다. 그림에서 Standard k - ϵ model 또는 SST model을 이용한 수치해석 결과들은 실험결과의 정성적 특징을 잘 표현하고 있으나 정량적 비교에 있어서 본 계산방법에 의한 Standard k - ϵ model이 실험결과와 더 잘 일치함을 알 수 있다. 따라서 실험결과보다 다소 높게 평가되긴 하지만 Standard k - ϵ model을 이용한 본 계산방법은 결과에 대한 신뢰성 확보에 적합하다고 판단된다.

3. 해석 결과

3.1 통풍용량 증가에 따른 수소농도 변화

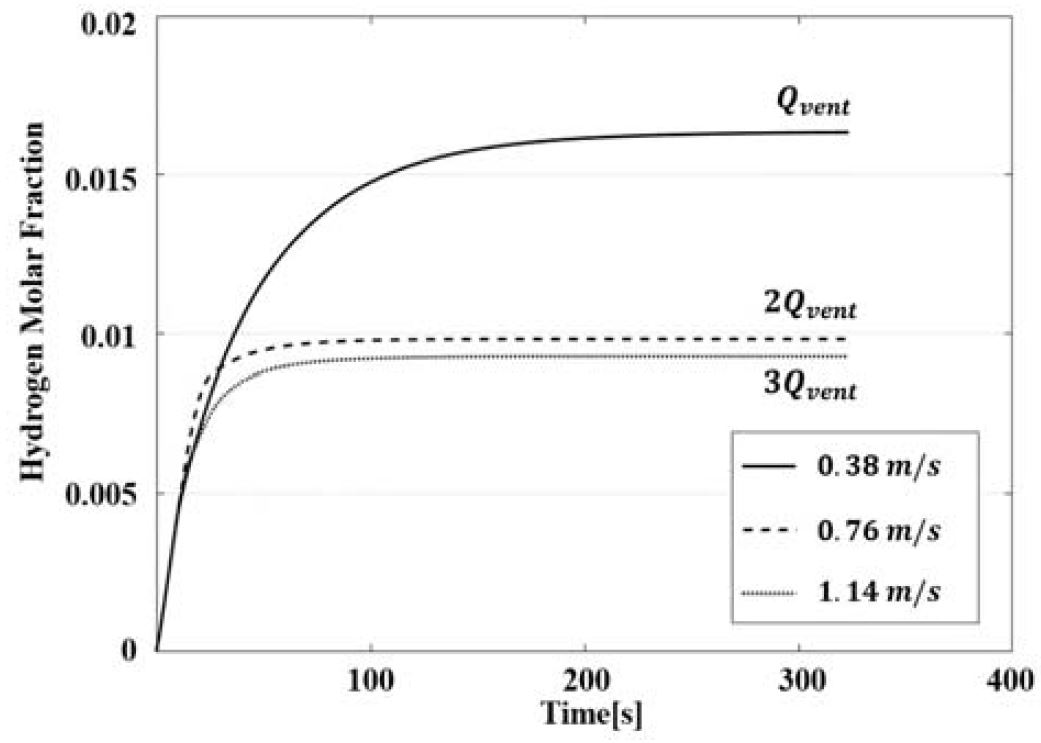

Figure 6은 배기구가 Vent-4인 경우에 대하여 통풍용량을 0.38 m/s (1Qυent ), 0.76 m/s (2Qυent ), 1.14 m/s (3Qυent )로 증가시켰을 때 수소탱크 저장실 내부의 수소농도의 변화를 시간에 대하여 수소 몰분율로 나타낸 것이다. 그 결과로 수소 몰분율은 통풍용량이 증가할수록 빠르게 정상상태에 이르며 누출되어 체류하는 수소농도도 감소함을 알 수 있다. 그러나 통풍용량의 증가에 따라 수소 몰분율이 선형적으로 감소하지 않으며 0.76 m/s, 1.14 m/s의 경우에는 큰 차이가 없음을 알 수 있다. 이는 탱크와 저장실 벽면에 대한 유동저항이 통풍용량 즉, 배기속도 증가에 따라 선형적으로 증가하지 않기 때문으로 생각된다. 이후의 검토들은 통풍용량을 배기속도 0.76 m/s로 고정하여 계산하였다.

3.2 배기구 높이에 따른 수소농도 변화

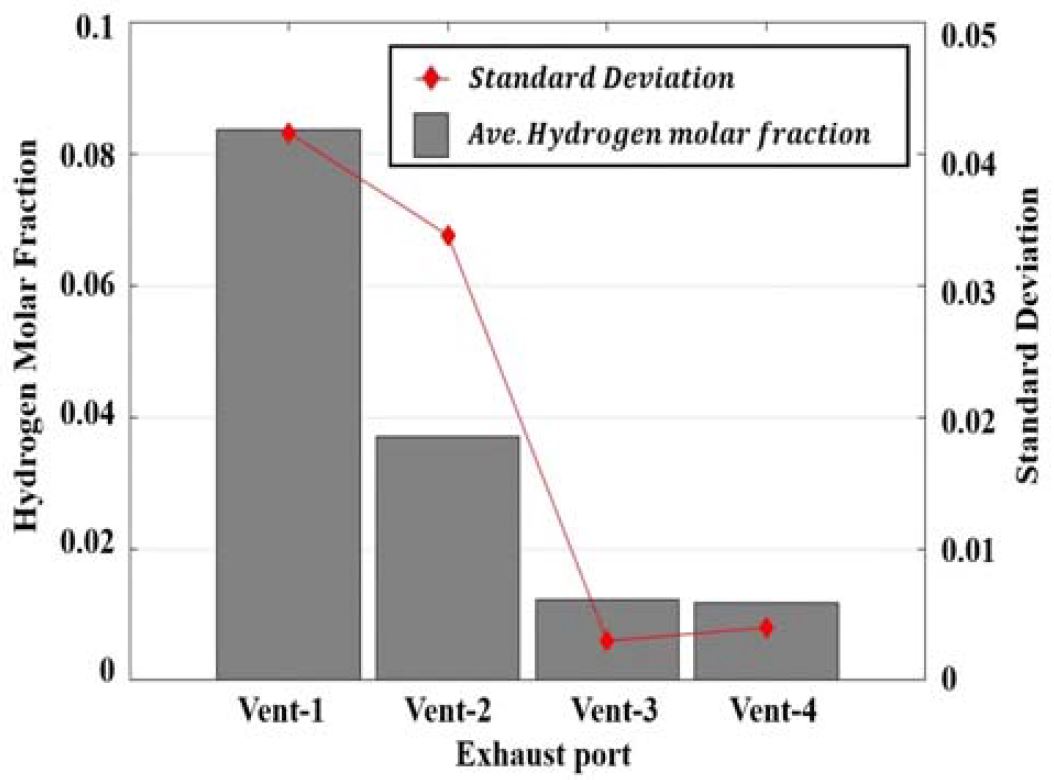

Table 2는 통풍용량 0.76 m/s (2Qυent )에서 배기구 위치를 높이방향으로 변경하였을 때, 수소 누출 400초 경과 후 정상상태에서 저장실 내부의 수소농도를 누출위치에 따라 몰분율로 나타낸 것이다. 그리고 Figure 7은 각 배기구 위치에서 얻어진 몰분율의 평균값과 표준편차를 나타낸 것이다.

그 결과로 배기구 위치가 높아질수록 저장실 내의 잔존 수소농도가 크게 감소함을 알 수 있다. 이는 수소의 낮은 밀도와 함께 수소 평균몰분율이 저장실 상부공간의 수소 축적률에 크게 의존하는데 배기구의 위치가 높아질수록 상부공간에 강한 배기류가 형성되어 수소의 축적을 감소시키기 때문으로 판단된다. 아울러 탱크 측벽 상부와 천장에 배치된 Vent-3과 Vent-4의 결과를 볼 때, 천장 배기구의 경우가 약간 낮은 수소 평균몰분율을 나타나기는 하나 큰 차이가 없음을 보여준다. 또한 그림에서 각 배기구에 대한 표준편차의 크기는 임의 누출위치에 대응하는 안정적인 수소 배출의 여부를 나타내는 척도로서 고찰할 수 있다. 그 결과로 배기구 위치가 높아질수록 표준편차도 크게 감소함을 알 수 있다. 이와 같이 배기구 위치선정의 경우에 수소 평균 몰분율도 낮고 표준편차도 작은 측벽의 상부 또는 천장에 배기구를 설치하는 것이 효율적 배기를 통한 안전성 측면에서 유리함을 알 수 있다.

3.3 배기구의 설치 측벽에 따른 수소농도 변화

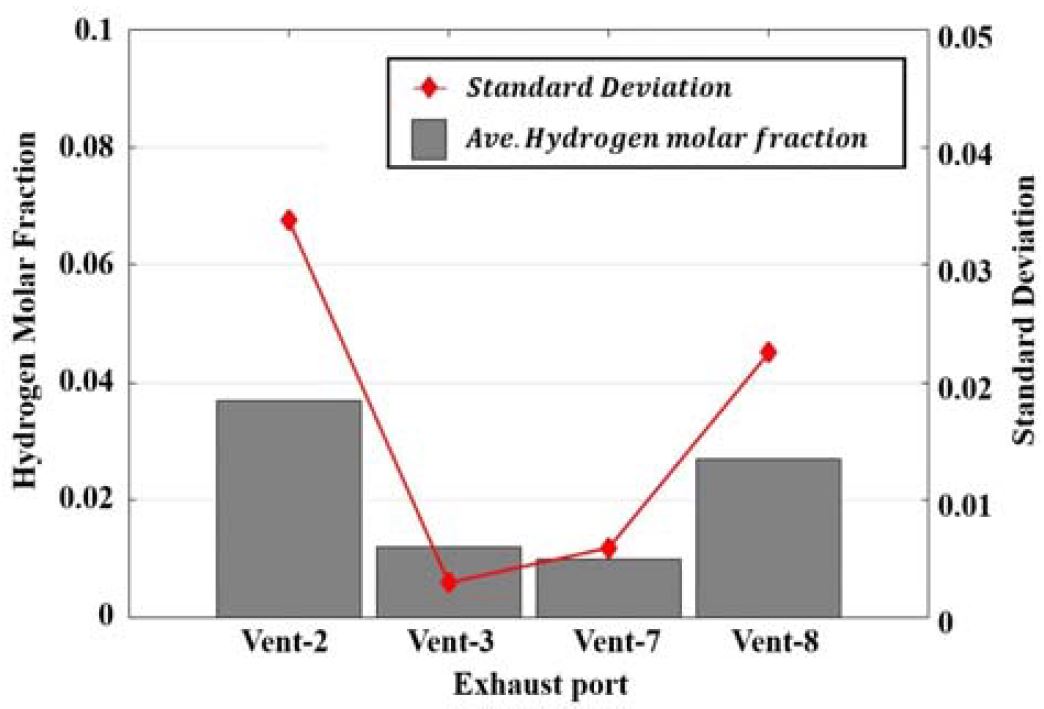

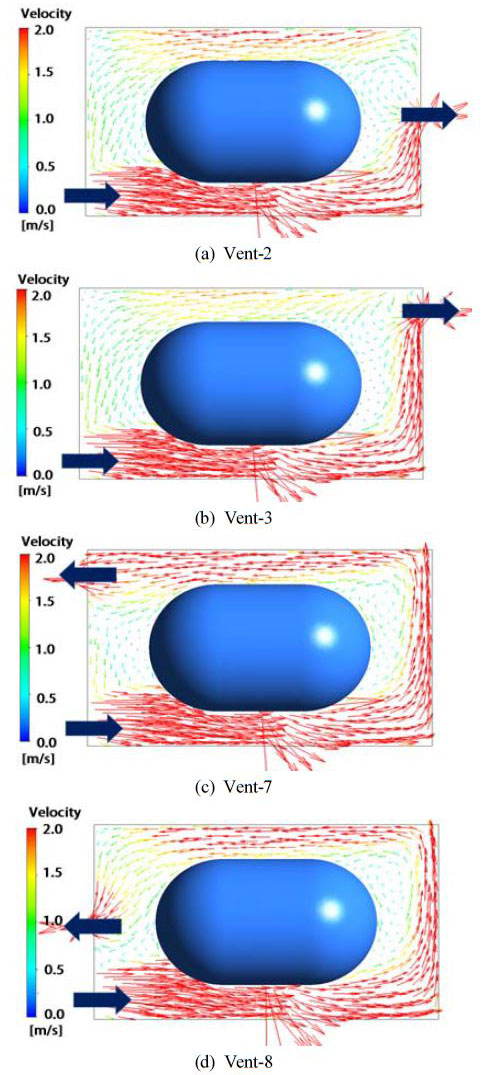

Figure 8은 각 배기구 위치를 급기구와 같은 측벽과 반대편 측벽에 설치한 경우에 대하여 수소 누출 400초 경과 후 정상상태에서 저장실 내의 수소 평균몰분율을 표준편차와 함께 비교하여 나타낸 것이다. 그 결과로 급기구와 같은 측벽에 배기구가 설치된 경우가 반대편 측벽의 경우보다 수소 평균몰분율이 감소함을 보여준다. 일반적으로 공간내부에 장애물이 없는 경우 급기구와 배기구의 거리가 멀수록 효과적 환기가 이루어지나 본 해석대상처럼 비교적 큰 장애물과 함께 밀도가 낮은 수소의 누출이 있는 경우에는 급기구와 가까운 측벽의 경우가 배기의 관점에서 더욱 유리하다는 것을 알 수 있다[11]. 이것은 수소 평균 몰분율이 저장실 상부 공간의 수소 축적률에 크게 의존하는데 Figure 9에서 보여주는 바와 같이 급기구와 같은 측벽에 배기구가 설치된 경우에서 탱크를 중심으로 반시계 방향으로 순환하는 강한 기류가 형성되어 상부 공간의 수소 축적을 감소시키기 때문으로 판단된다. 그러나 Figure 7과의 비교에서 배기구 설치 측벽에 따른 영향은 배기구 설치높이에 따른 영향만큼 크지 않음을 알 수 있다.

3.4 천장 배기구 위치에 따른 수소농도 변화

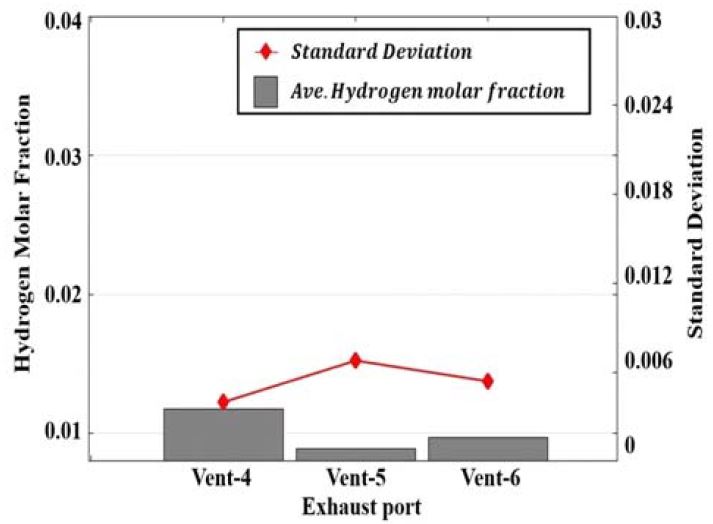

Figure 10은 천장에 위치한 3개의 배기구 Vent-4,5,6에 대한 수소 누출 400초 경과 후 정상상태에서 저장실 내의 수소 평균몰분율과 표준편차를 나타낸 것이다. 그림에서 중앙에 위치한 배기구의 경우가 가장 낮고 다음으로 Vent-6과 Vent-4 순으로 높아짐을 알 수 있다. Figure 9의 결과로부터 반시계방향으로 순환하는 기류의 영향을 고려한다면 Vent-4, Vent-5, Vent-6의 순으로 감소해야 하나 Vent-5의 경우가 가장 낮은 것은 탱크 Top 위치에서 누출이 일어날 경우 정면에 배기구가 설치되어 있어 수소가 즉각적으로 배출되는 영향 때문으로 표준편차가 다른 경우와 비교하여 큰 것으로부터 확인될 수 있다. 그리고 Vent-4가 Vent-6보다 높은 것은 3.3절에서 기술한 측벽 위치의 영향이 나타나고 있기 때문으로 판단된다. 그러나 수소 평균 몰분율과 표준편차에 미치는 천장 배기구 위치의 영향은 배기구 높이, 측벽 위치의 영향보다 대단히 작음을 알 수 있다.

3.5 멀티 배기구에 따른 수소농도의 변화

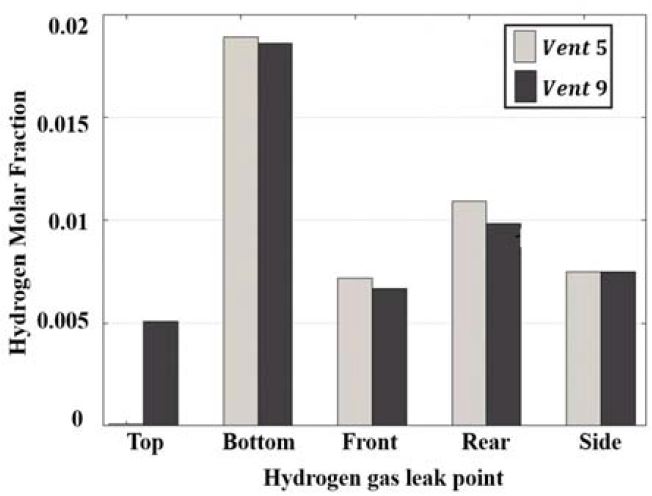

상기의 해석 결과들에 따르면 저장실 내의 수소 평균몰분율이 가장 적게 되는 배기구의 위치는 천장 중앙 Vent-5이다. Figure 11은 동일한 통풍용량(2Qυent )으로 Vent-5 싱글 배기구 대신 Vent-9처럼 배기구가 2개인 멀티 배기구를 설치한 경우에 대하여 수소 평균몰분율의 변화를 누출위치에 따라 비교하여 나타낸 것이다. 멀티 배기구에서 각 배기구의 크기는 싱글 배기구와 같으나 멀티 배기구의 통풍용량은 한 배기구당 1Qυent로 설정되어 있다. 그림에서 누출위치가 Top인 경우를 제외하곤 모든 경우의 결과에서 잔존하는 수소 몰분율이 멀티 배기구의 경우에서 감소함을 알 수 있다. 그러나 그 차이는 대단히 미미하여 현 해석대상 범위에서는 멀티 배기구 배관의 복잡성을 보상할 수 있을지 종합적으로 검토해 볼 필요가 있다고 판단된다. 여기에서 누출위치가 Top인 경우를 검토에서 제외한 것은 Vent-5 싱글 배기구 바로 하부에 수소 누출구가 존재하기 때문에 누출 수소가 상부에 정체됨이 없이 즉각적인 배출이 이루어지는 특별한 경우이므로 일반적인 비교의 의미가 없기 때문이다.

4. 결 론

본 연구는 수소탱크 저장실 내에서 수소가 누출될 경우 효과적 배출을 위한 배기구의 위치선정이 저장실 내 수소농도의 변화에 미치는 영향을 ANSYS CFX(v.17.1)를 이용한 수치해석으로 검토한 것이다. 그 결과로 본 해석대상과 계산 조건 및 범위 내에서 다음과 같은 결론을 얻었다.

- (1) 통풍용량이 증가할수록 수소농도의 분포는 빠르게 정상상태에 이르며 저장실 내의 수소 평균농도도 감소하나 통풍용량에 반비례하여 선형적으로 감소하지 않으므로 통풍동력을 고려한다면 적절한 통풍용량의 결정이 필요하다.

- (2) 배기구의 위치가 높아질수록 저장실 내의 잔존하는 수소농도와 누출위치에 따른 표준편차도 크게 감소한다. 그러나 측벽 상부(Vent-3)와 천장(Vent-4)의 경우에는 그 차이가 미미하다.

- (3) 비교적 큰 장애물이 있고 밀도가 낮은 수소 누출이 있는 본 해석대상에서는 급기구와 배기구의 거리가 멀수록 환기에 유리하다는 일반적 경향과는 다르게 급기구와 같은 측벽에 설치된 배기구의 경우에서 반대편 측벽보다 수소의 평균농도가 감소한다.

- (4) 배기구가 천장에 설치되는 경우(Vent-4,5,6) 중앙의 위치에서 가장 효과적인 수소의 배출이 이루어지나 그 차이는 별로 크지 않다.

- (5) 멀티 배기구의 경우 싱글 배기구보다 수소 배출의 효과가 좋으나 그 차이는 작다.

- (6) 수소 배출효과에 미치는 각 요소의 비중은 배기구 높이의 영향이 가장 크다.

References

- A. G Venetsanos, “Dispersion and combustion modelling of an accidental release of hydrogen in an urban environment”, Journal of Hazardous Materials, A105(1-3), p1-25, (2003).

-

W. M. Pitts, “Dispersion and burning behavior of hydrogen released in a full-scale residential garage in the presence and absence of conventional automobiles”, International Journal of Hydrogen Energy, 37(22), p017457-17469, (2012).

[https://doi.org/10.1016/j.ijhydene.2012.03.074]

-

S. Gupta, “Hydrogen related risks within a private garage concentration measurements in a realistic full scale experimental facility”, International Journal of Hydrogen Energy, 34(14), p5902-5911, (2009).

[https://doi.org/10.1016/j.ijhydene.2009.03.026]

- H. J. Ahn, J. H. Jung, N. K. Hur, M. K. Lee, and G. J. Yong, “The Numerical simulation of hydrogen diffusion for the hydrogen leakage in tunnel”, Journal of the Korea Society for Computational Fluids Engineering, 15(2), p47-54, (2010), (in Korean).

-

J. W. Choi, L. N. Li, C. W. Park, S. H. Lee, and D. J. Kim, “Dispersion characteristics of hydrogen gas by the effect of leakage hole size in enclosure space”, Journal of the Korea Academia-Industrial cooperation Society, 17(5), p26-35, (2016), (in Korean).

[https://doi.org/10.5762/kais.2016.17.5.26]

-

M. H. Kim, “Analysis on the technology R&D of the fuel cell systems for power generation in ships”, Journal of the Korea Society of Marine Engineering, 31(8), p924-931, (2007), (in Korean).

[https://doi.org/10.5916/jkosme.2007.31.8.924]

-

S. K. Park, and Y. M. Youn, “Analysis of international standardization trend for the application of fuel cell systems on ships”, Journal of the Korea Society of Marine Environment & Safety, 20(5), p579, (585).

[https://doi.org/10.7837/kosomes.2014.20.5.579]

- Guidance for Fuel Cell Systems on Board of Ships by Korea Register, http://www.krs.co.kr/KRRules/KRRules2017/data/data_other/korean/gc12k000.pdf Accessed May 11, 2017.

-

S. H. Han, D. J. Chang, and J. S. Kim, “Experimental investigation of highly pressurized hydrogen release through a small hole”, International Journal of Hydrogen Energy, 39(17), p9552-9561, (2014).

[https://doi.org/10.1016/j.ijhydene.2014.03.044]

-

R. W. Schefer, W. G. Houf, and T. C. Williams, “Investigation of small-scale unintended releases of hydrogen: Buoyancy effects”, International Journal of Hydrogen Energy, 33(21), p6373-6384, (2008).

[https://doi.org/10.1016/j.ijhydene.2008.05.091]

- K. H. Kim, “Investigation of flow features in an airtight room for various locations of inlet and outlet ports”, Journal of the Korea Society of Mechanical Technology, 17(5), p955-960, (2015), (in Korean).