선박 추진용 유압작동식 다판 마찰클러치 조립축 크랙 현상 고장탐구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 선박용 추진동력을 제어하는 유압작동식 습식, 다판 마찰클러치 조립축의 운용중 발생된 크랙현상에 대한 원인분석 내용을 수록하였다. 클러치 손상은 클러치 조립축의 크랙에 기인된 윤활 및 냉각 오일과 클러치 제어용 오일의 누설로 인한 슬립, 발열이 원인임을 연구한 바 있다. 본 연구에서는 클러치 조립축의 크랙이나 절단이 발생된 동형선박의 사례를 조사, 분석한 결과, 클러치 조립축은 해석 대비 클러치 축으로 과도한 비틀림진동 토크가 입력되어 고주기 피로에 의해 파괴되었다. 크랙은 키이웨이 홈 부위에서 시작되어 45°각도로 나선형으로 진행되었으며, 크랙이 확장됨에 따라 컵과 콘형(Cup and cone type)의 형태로 절손되었다. 실선 비틀림 진동 계측결과 토크 변동은 MIL-STD-167-2에 규정된 비틀림진동 기준을 초과하였으며, MIL-STD-17859D에 규정된 감속기어 축 안전율을 초과하였다. 선박 추진용 클러치축 입력단에 고무 탄성커플링을 설치할 경우, 비틀림진동이 설계단계의 해석대비 계측결과 강성이 큰 경우가 발생되어 크랙이나 절단사고를 일으킬 수 있다. 따라서, 크랙이나 절단사고를 예방하기 위해서는 설계단계의 피로강도 해석과 시운전 단계의 비틀림진동 계측 및 평가가 수행되어야 한다.

Abstract

This paper provides a root-cause analysis of the cracks in hydraulically actuated, wet-type, multi-disc friction -clutch shaft in running ships. It was previously determined that the root causes of clutch failure were slipping and heating caused by leaking clutch-control oil and cooling oil due to a crack in the clutch shaft assembly. Investigating a series of ships revealed that the clutch shaft-assembly cracks or fracture were caused by excessive torsional vibrations or torque inputs and were ultimately fractured by high-cycle fatigue. The crack initiated around the keyway, extended spially for 45º, and ended with a cup-and-cone-type fracture. The torque variation exceeded the military standard for mechanical vibrations of shipboard equipment (MIL-STD-167-2) torsional vibration limit, and the reduction-gear-shaft safety value was less than the criterion in military standard for propulsion gear assemblies (MIL-STD-17859D). If a rubber elastic coupling was installed at the inlet side of the clutch shaft in a ship-propulsion system, the clutch shaft could fracture or undergo crack damage from excessively greater stiffness than the design-stage analysis allowed for. Thus, a fatigue analysis at the design stage and a torsional-vibration measurement and evaluation at the sea-trial stage should be conducted to protect the clutch shaft from fractures or crack damage.

Keywords:

Clutch shaft, Crack, Torsional vibration, High cycle fatigue, Rubber elastic coupling키워드:

클러치 축, 크랙, 비틀림 진동, 고주기 피로, 고무 탄성커플링1. 서 론

선박용 클러치는 디젤엔진의 동력을 추진기로 전달하는 과정에서 동력을 차단하고 전달하는 목적으로 설치되는 선박 추진축계의 주요 구성품이다.

선박 축계용 유압작동식, 습식, 다판 마찰클러치는 허브, 내부판(Inner plate, Disk)과 외부판(Outer plate, Friction plate)으로 구성된 마찰판과 마찰판을 유압으로 압축시키는 피스톤과 유압실린더, 분리용 스프링, 클러치하우징과 저압의 냉각, 윤활용 오일 및 고압의 제어용 오일계통의 유압시스템 등의 주요 부품으로 구성되어 있다.

클러치 허브에는 디젤엔진으로부터 입력되는 동력을 클러치로 전달하고 클러치를 지지하는 클러치 축이 조립된다.

선박 운용중 감속기어에 내장된 다판 클러치에서 클러치 분리상태에서도 출력축이 회전하는 현상과 클러치를 내장한 감속기어 하우징 부위에서 연기발생 현상 등으로 감속기어 및 클러치를 분해조사한 결과, 마찰판이 고착, 손상이 되었고, 비파괴시험 결과 클러치 허브와 조립되는 부위의 클러치 축에서 크랙(Crack)이 관찰되었다.

클러치 고장연구와 관련하여 선박용 유압클러치 사고사례,사고유형과 원인을 연구하였으며[1], 선박 추진용 유압작동식 다판마찰클러치의 고착현상 고장탐구[2], 차량용 클러치 시스템의 고장사례와 클러치 디스크의 불규칙 진동에 의한 디스크 파손 등에 대한 연구가 수행되어 왔다[3][4].

선박 추진용 유압작동식 다판마찰클러치의 고착현상 고장탐구[2]에서는 유압작동식 다판 마찰클러치의 고착현상에 대한 마찰판 고착원인을 분해조사 및 손상내용을 중심으로 원인을 연구하였고, 본 연구에서는 선박 추진용 유압작동식 다판마찰클러치의 고착현상 고장탐구[2] 결과, 마찰판 고착의 원인이 된 클러치 조립축 크랙 발생의 원인에 대한 연구를 수행하였다.

2. 본 론

2.1 고장탐구 방법

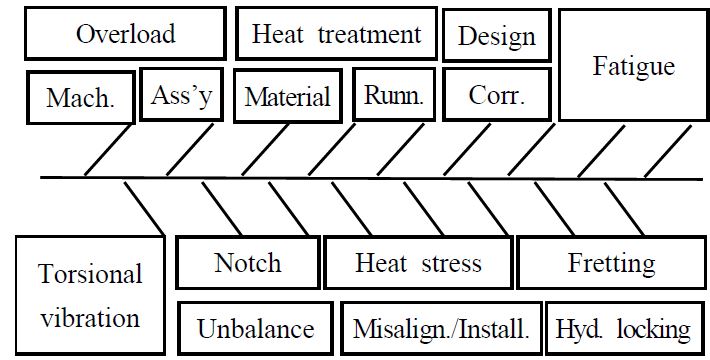

유압작동식 습식, 다판클러치의 마찰판 손상조사 시 발견된 클러치허브 조립부의 클러치 조립축 크랙현상에 대한 원인분석을 위해 피시본(Fish bone)형 고장진단법을 사용하여 원인분석 연구를 실시하였으며, 고장요인도는 Figure 1에 나타내었다.

2.2 크랙 기술조사, 시험

선박의 디젤엔진 추진체계는 2기 2축의 물분사추진기 추진시스템으로써 각 시스템은 고속 4행정 디젤엔진, 고무탄성커플링, 수직이심형 클러치 내장형 감속기어, 습식 다판클러치, 추진축계와 물분사추진기로 구성된 고속에 적합한 추진체계이다.

Figure 2에는 비파괴시험 결과 클러치의 허브와 조립되는 클러치 축의 조립부 크랙상태를 나타내었다.

비틀림진동 토크는 직진 및 지그재그 기동 실선 해상항해 시 고무 탄성커플링과 클러치축 입력단에서 엔진회전수에 따라 계측하였다.

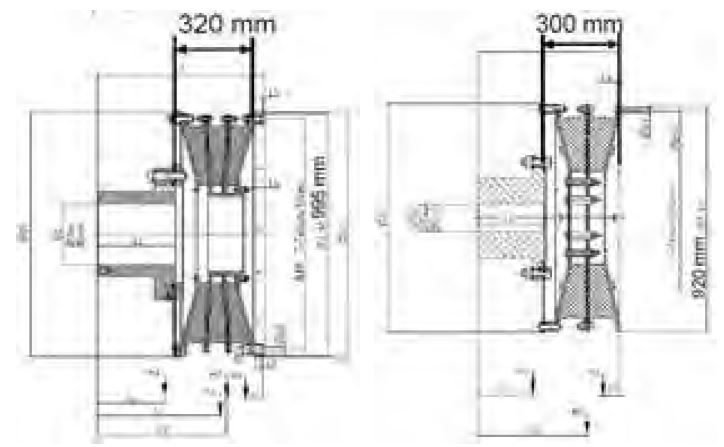

고무 탄성커플링은 직렬 3열 형식의 “V”사 제품으로, 디젤엔진 출력단과 클러치축 사이에 설치되어 있고, 고무 탄성커플링의 강성 검증시험은 커플링 제작사 시험설비에서 실시하였다.

2.3 클러치 조립축 크랙 원인분석

클러치 고착현상 관련 고착의 진행 및 확대 범위는 호선 별로 일부 상이하나, 동일하게 개발 및 설계된 동형선박에서 유사한 현상이 발생되었으며, Table 1에는 클러치 고착 관련 클러치 축 크랙 또는 절손사례와 손상발생시의 디젤엔진 운용시간을 나타내었다.

감속기어 클러치 조립축 크랙발생 및 손상의 원인은 선도선박 및 후속선박의 조립축(재질 : 826M40, Nickel Chromium Molybdenum, 평균 인장강도 : 968.6N/㎟) 손상 파단면 분석을 포함한 원인분석 결과, 컵과 콘(Cup and Cone)의 형태로 발생하였으며 키이웨이(Keyway)에서 시작된 균열이 나선(Sprial) 형태로 진전, 파단면 관찰결과 균열진전은 전형적인 비틀림 피로(Torsion fatigue)에 의해 발생되었고, 108 이상의 피로사이클을 겪은 고주기피로(HCF, High Cycle Fatigue) 특성을 보였으며, 소재상의 문제는 없없다[5][6].

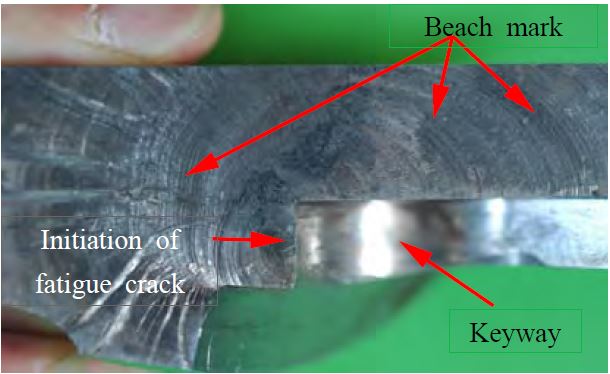

아울러, 최초 크랙은 응력이 집중되는 부위인 키이웨이 홈에서 발생 후 주응력방향인 45°방향으로 진행후 파단되었고, 피로균열임을 나타내는 비치마크(Beach mark)가 선명히 관찰되었으며, 전자현미경(SEM) 분석결과 특이사항은 발견되지 않는 것으로 분석되었다[5][6].

Figure 3에는 클러치 조립축 크랙 발단부 및 피로에 의한 비치마크를 나타내었다.

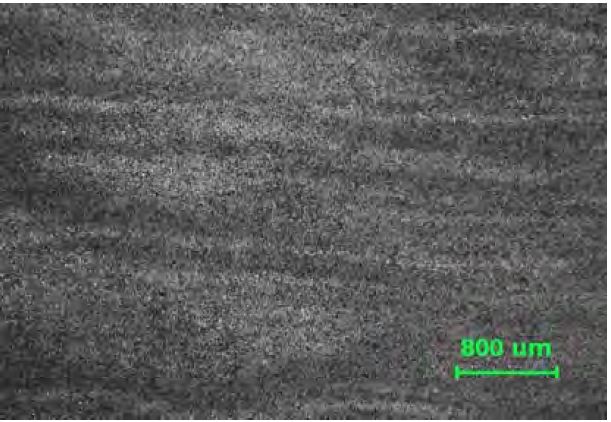

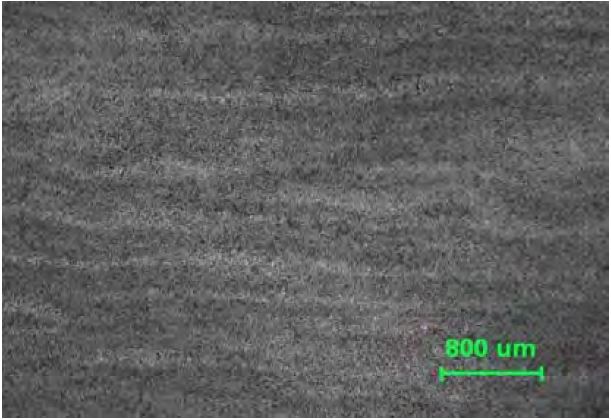

Figure 4에는 축 표면의 미세구조, Figure 5에는 축 표면의 0.25R 위치 내부 축 표면의 미세구조 관찰 사진을 나타내었다. 전형적인 Band Structure를 보여주고 있으며 표면과 내부 미세조직의 차이가 크지않은 균일한 특성을 나타내는 것으로 보고되었다[6].

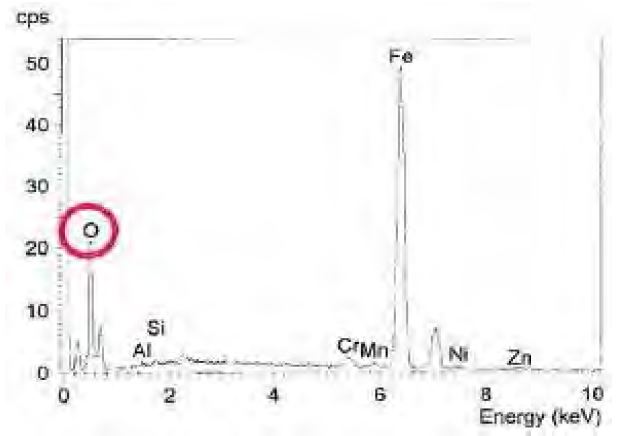

Figure 6에는 클러치 허브와 조립된 크랙부 주위의 프렛팅이 발생한 축 표면의 조립축과 축 표면의 미세 구조, Figure 7에는 프렛팅부 단면의 미세구조, Figure 8에는 프렛팅부 에너지분산형 분광분석(EDS)결과를 나타내었다.

축 표면 프렛팅부를 분석한 결과 산화물이 검출되었고, 전체적으로 대략 15㎛ 내외의 핏팅(Pitting)이 발생되어 있음이 관찰되었는데, 피로균열의 시작은 Figure 3에서와 같이 축 표면이 아닌 키이웨이 안쪽에서 시작되었으므로 축표면의 핏팅(Pitting)은 피로균열의 시작과 직접적인 연관은 없다고 평가되었다[5].

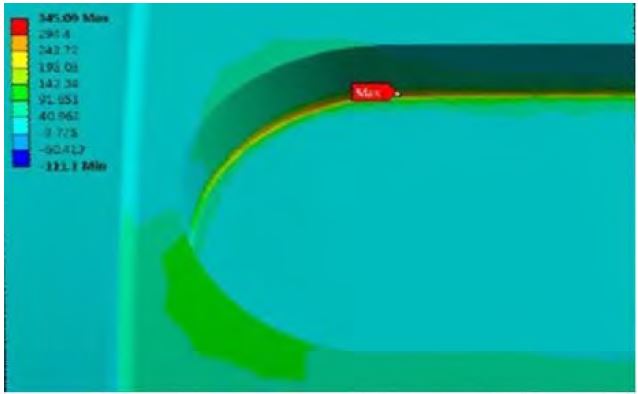

Figure 9에는 앤시스(ANSYS)에 의한 클러치 축의 응력분석 결과를 나타내었으며, 키이 홈에서 최대 응력값(294.4Mpa)이 발생되었다.

Figure 10에는 크랙이 진행, 확장되어 컵과 콘(Cup and cone)의 형태로 비틀림 피로파괴가 발생된 동형선박 클러치 축의 전형적인 파손면 형태를 나타내었다.

클러치 고착이 발생된 선박의 디젤엔진과 감속기어 클러치 조립축 사이에는 Figure 11의 좌측에 나타낸 바와 같이 3개의 고무열이 직렬로 연결된“V”사의 고무 탄성커플링(Rato 333ZYY)이 설치되었다.

고속 4행정 디젤엔진 선박 추진시스템에서 강성이 크고 감쇄성능이 낮은 고무블록(Rubber block)형 탄성커플링을 감속기에 설치한 경우, 비틀림 진동토크가 일반 고탄성커플링과는 달리 고무블록을 통해 차단되지 못하고 프로펠러축까지 MCR 전달토크의 57% 수준으로 그대로 전달되며, 선박이 조류와 역방향으로 항해시는 최고 73%에 달하는 경우도 있다[7].

로이드 선급에서는 상용운전 영역에서 비틀림진동 토크가 전달토크의 35%를 초과하지 않도록 추천하고[7], 미 군사규격 MIL-STD-167-2 type Ⅲ(비틀림 진동)에서는 최대 정격토크의 25% 이하를 요구[8]하고 있음을 감안할 때, 고무 탄성커플링 적용 선박은 이론적 해석에 의한 검증에 추가하여, 함정시운전시 실선 비틀림진동 계측 및 시운전평가의 필요성이 있다.

고무 탄성커플링이 적용된 클러치 고착발생 선박의 경우에도 동형선박에 대한 실선 비틀림진동 계측결과, 직진항해 시 최고 33.4%, 지그재그 기동시 최대 정격 토크의 36%에 달하는 선박도 있어 미 군사규격 기준치 25%를 초과하였다.

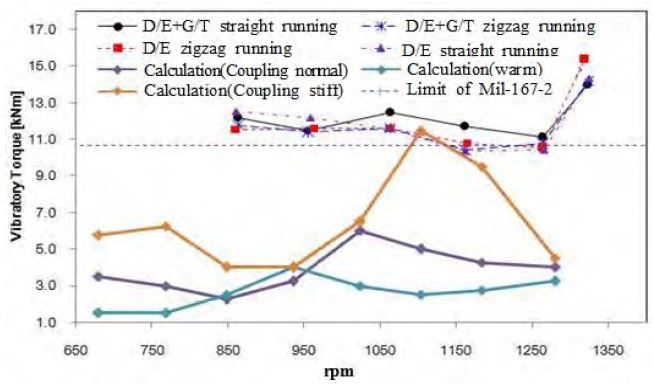

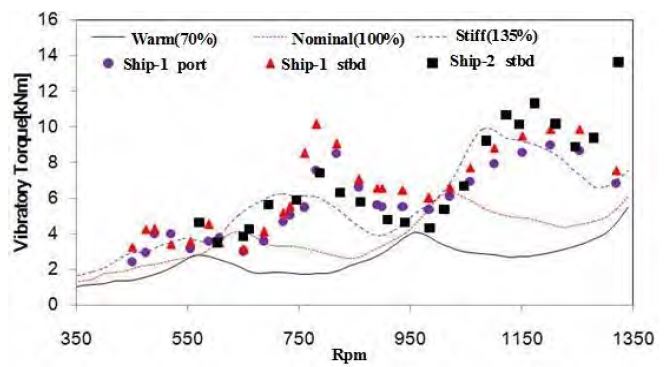

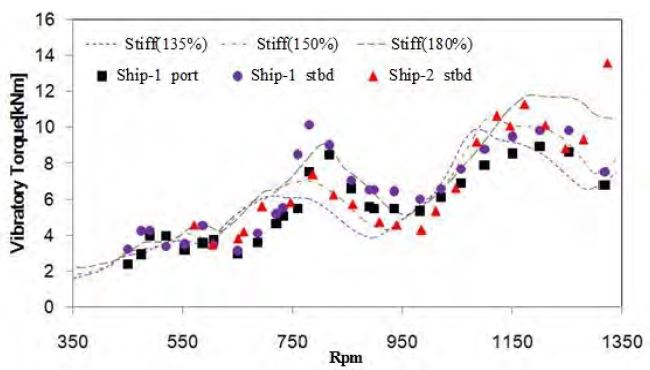

커플링 강성(0.569MN/rad)은 최초설계시에는 카탈로그 제시값을 사용, 고무 커플링의 비선형적인 특성을 감안하여 커플링 강성이 제시값의 70~135%까지 변한다고 가정하였으며, 커플링 강성 실험결과 해석과 실험의 오차가 크고, 커플링 강성을 150~180%까지 더 증가시킨후 비틀림진동을 해석할 경우 시험결과와 해석결과가 일치된다[9]. Figure 12는 고무 탄성커플링의 강성이 70%∼135%일때의 클러치 입력축의 진동토크의 계산값과 측정값을 나타내었으며, Figure 13에는 고무 탄성커플링의 강성이 70%∼135%일때의 클러치 입력축의 진동 토크의 계산값과 측정값을 나타내었다.

Vibratory torque at the reduction gear input shaft from calculation and measurement when the coupling stiffness is 70%~135% [9]

Vibratory torque at the reduction gear input shaft from calculation and measurement when the coupling stiffnessis 135%~180% [9]

이에따라, 고무 탄성커플링을 적용하는 고속 4행정 디젤엔진 선박 추진시스템에서는 감속기를 통해 전달되는 진동토크가 이론적인 해석결과보다 커서 감속기어로 전달되는 진동토크의 차단을 기대할 수 없으므로 감속기어 안전성 확보를 위해 설계시 피로강도 해석이 필요한 것으로 판단된다[7].

동형선박 4척에 대해 실선 추진축계 비틀림진동 측정 및 분석결과 크랙 손상이 발생된 감속기어 클러치축 입력단측에서 초기설계값(토크변동율 4kNm) 대비 과다한 비틀림진동 토오크가 입력되었다. Table 2에는 클러치 축에 입력되는 최대 비틀림진동 해석결과를 나타내었다. Table 3에는 MIL-STD-167-2 Type Ⅲ에 의한 조립축에 입력되는 비틀림 진동 기준 및 실선 최대 비틀림진동 계측결과를 나타내었으며, 대부분 기준을 초과하였다.

크랙이 발생된 고무 탄성커플링 적용 고속 4행정 디젤 엔진선박 추진시스템에서 감속기어로 진동토크의 과다 입력에 의한 감속기어 클러치 조립축의 안정성에 대한 분석도 필요하다.

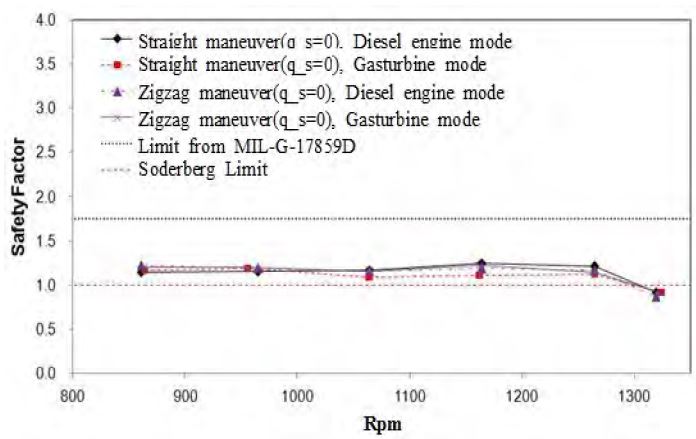

Figure 14에는 엔진속도 변화에 따른 비틀림 진동 토크 측정결과를 나타내었다.

클러치 조립축에 대한 동형선박 실선 비틀림진동 및 횡진동 계측값을 기준하여 진동 피로분석 결과, 축의 안전율은 감속기어장비 미 군사규격인 MIL-G-17859D[10]에서 제시하는 기준치인 1.75를 만족하지 못하였고, 특정 회전수에서는 안전율이 1.0에 근접하였으며, 해상상태, 선박 운용조건 등에 따라 추가적인 하중의 발생에 의한 안정도 부족으로 고주기피로에 의하여 발생된 것으로 강하게 예측되어, 정적하중하에서의 노치팩터를 0.15로 고려하여 고주기 피로파손 예방의 설계반영이 필요한 것으로 판단되었다[11].

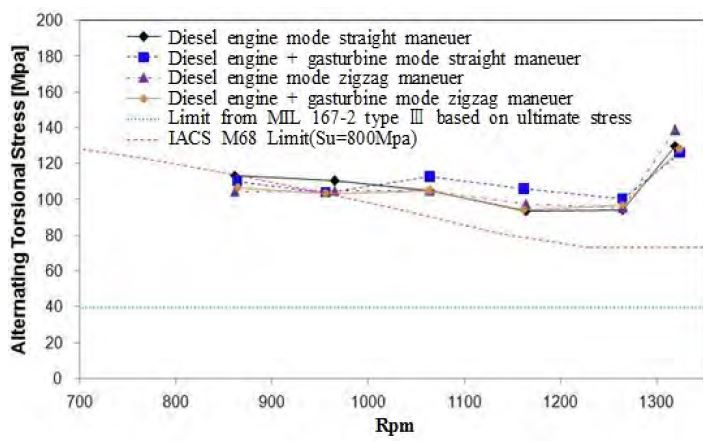

또한, MIL-STD-167-2의 특수성능(비틀림 진동) 규격에서 요구하는 비틀림 최대 변동응력(Mpa)은 인장강도/25로 39.24Mpa 이하이나, Table 4, Table 5에 나타낸 바와 같이 설계시의 최대변동 응력이 기준을 초과하였다.

Table 4, Table 5에는 선도선박 및 후속선박의 설계요구조건 대비 설계건전성 여부를 나타내었다.

Figure 15에는 엔진회전수 변화에 따른 비틀림진동 응력을 나타내었다.

고무 탄성커플링을 적용하는 고속 4행정 디젤엔진 추진 시스템에서는 클러치 고착 및 고강도강인 감속기어 입력축의 고주기피로에 의한 크랙과 절손사고를 방지하기 위하여, 설계단계에서 고주기 피로파손에 대한 안전율을 충분히 확보 할 필요가 있다.

유체감쇠커플링은 고탄성 판스프링과 감쇠력이 좋은 유체를 이용하여 고무 탄성형보다 5~10배 정도의 큰 감쇠능력을 발휘할뿐만 아니라, 비틈진동댐퍼 역할도 동시에 수행할 수 있다[12].

Figure 16에는 엔진회전수 변화에 따른 클러치 축의 안전율을 나타내었다.

따라서, 고무 탄성커플링을 적용하는 고속 4행정 디젤엔진 추진시스템에서는 클러치 고착 및 고강도강인 감속기어 입력축의 고주기피로에 의한 크랙과 절손사고를 방지하기 위하여 설계단계에서 고주기 피로파손에 대한 안전율을 충분히 확보할 필요가 있다.

진동, 충격 등 특수성능이 요구되는 선박의 경우 유체감 쇄커플링을 우선적으로 적용하여 비틀림진동 손상사고 위험을 방지할 필요성이 있다.

또한, 선박 운용단계에서의 추진 동력전달장치 고장을 방지하기 위해서는 장비선정 시에 디젤엔진, 감속기어, 탄성커플링, 추진축 및 프로펠러, 추진기관 제어체계 등 긴밀한 연동과 협조가 요구되는 장비는 디젤엔진제작사에서 일괄적으로 공급토록 하고, 디젤엔진, 감속기어, 추진축 및 워터젯추진기는 관급을 도급으로 전환하여 효과적인 추진체계 연동작업이 수행되어야 할 것으로 판단된다.

감속기어 입력단에 설치된 디젤엔진 발칸 커플링은 Figure 11의 우측에 나타낸 강성(0.288MN/rad)이 낮은 모델(Rato 312ZYY)로 변경, 변경품을 적용하여 클러치 고착이 발생된 선박에 장착하여 시운전 및 비틀림진동을 계측하였으나, 고속에서 디젤엔진 횡방향 비틀림 고유 진동수와 공진이 발생, 고속운항 영역에서 비틀림 진동이 증폭되는 부작용이 발생되어 적용이 난이하였다.

클러치 조립축 크랙발생 관련 조립축은 축 안전율 증가를 위해 축경을 130mm에서 145mm로 15mm를 증대하고, 키이웨이부 라운드를 0.6mm에서 1.7mm로 증대하여 응력 집중을 완화하여 적용 및 기술변경을 완료하였다.

3. 결 론

선박 추진용으로 사용되는 유압작동용 습식(Wet type), 다판 마찰클러치의 클러치 축 크랙현상에 대한 고장탐구 결과는 아래와 같다.

- (1) 조립축의 표면 크랙은 입력축 최대 비틀림진동 토오크가 해석값 대비 실선 측정값 입력과다로 키이웨이 하부모서리부에서 응력이 집중, 키이웨이에서 발생된 크랙이 45°의 주응력방향으로 크랙이 확대되면서, 8,340시간 운용후 고주기 피로파괴(6.6×109 Cycles)에 의해 발생된 것으로 판단된다.

클러치 조립축의 크랙은 크랙상태에서 추가 운전시 크랙의 확대에 따라 어떤 순간 급격한 절손이 발생될 것으로 예상된다. - (2) 고무 탄성커플링을 통하여 동력이 전달되는 선박 추진용 클러치 축에는 비틀림 진동 토크가 설계(4.0kNm) 대비 직진항해시 약 2.0~3.6배, 지그재그 항해시 약 2.8~3.85배 수준으로 과다하게 입력되었다.

MIL—STD-167-2 기준 대비 직진항해 시는 약 1.05~1.34배, 지그재그 항해 시는 약 1.05 ~1.35배 수준으로 초과되어 입력되었다. - (3) 고무 탄성커플링을 적용하는 고속 4행정 디젤엔진 추진체계에서 고무의 비선형적 특성을 고려한 감속기어 클러치 조립축의 비틀림 진동토크 과다입력으로 인한 고주기 피로파괴 예방을 위하여, 설계시 피로강도 해석을 통한 충분한 안전율을 확보하고, 함정 시운전시 실선 비틀림 진동 계측을 통한 평가의 필요성이 있다.

- (4) 선박의 고속화, 소형화, 경량화, 적재량 증가 및 내진성, 진동, 수중폭발 내충격성, 수중방사소음 감소와 성능 요구조건 다양화 추구에 따른 디젤엔진, 감속기어 등의 장비류 탄성지지, 축계 고무 탄성커플링 적용과 디젤엔진, 클러치 및 감속기어의 컴팩트화는 운용단계에서 고장발생시 특수성능(진동, 소음, 충격) 요구조건 충족, 장비 내구성, 체계연동 공진, 기동성능 요구조건, 중량, 속도, 백업시스템 등의 제한요소가 많아 해결방안 연구 및 적용이 제한되는 경우가 빈번하게 발생되고, 비용증가를 초래하므로 탐색개발 및 체계개발시의 전문성이 요구된다.

후 기

본 연구결과는 민,형사상 법적분쟁 근거자료로 사용할 수 없으며, 군사보안상 문제가 없음을 확인하였음.

Notes

References

-

Y. W. Kim, “Satisfaction survey of training to prevent marine accident on hydraulic clutch in small ships,”, Journal of the Fisheries and Marine Sciences Education, 26(5), p966-978, (2014), (in Korean).

[https://doi.org/10.13000/jfmse.2014.26.5.966]

- S. H. Jeong, J. R. Kim, and J. W. Shin, “A study on root cause analysis of hydraulically actuated multi-disc friction clutch sticking for ship propulsion,”, Journal of the Korean Society of Marine Engineering, 41(4), p330-336, (2017), (in Korean).

- C. K. Kim, and I. K Lee, “Failure study for tribological characteristic analysis of a clutch system in passenger cars,”, Journal of the Korean Society of Tribologists & Lubrication Engineers, 22(4), p196-206, (2006), (in Korean).

- H. S. Lee, and C. D Cho, “Study on the fracture of automotive clutch disk due to abnormal vibration,”, Proceedings of the Korean Society for Noise and Vibration Engineering Fall Conference, p519-524, (2006), (in Korean).

- W. J. Yang, D. H. Kim, K. S. Cho, J. H. Lee, J. D. Choi, and C. S. Oh, Technical Support For the Root Cause analysis on the Quill Shaft Fracture in Running, Technical Report Face-13-10, Department of Failure Analysis Center for Materials and Components, Korea Institute of Materials Science, Korea, (2013), (in Korean).

- W. J. Yang, K. S. Cho, J. H. Lee, J. D. Choi, and C. S. Oh, Technical Support For the Root Cause analysis on the Quill Shaft Fracture in Running, Technical Report Face-15-12, Department of Failure Analysis Center for Materials and Components, Korea Institute of Materials Science, Korea, (2015), (in Korean).

- I. S. Kim, H. W Yoon, J. S. Kim, Q. D. Vuong, and D. C. Lee, “Reduction gear stability estimation due to torque vibration on the marine propulsion system with high-speed four stroke diesel engine,”, Journal of the Korean Society for Noise and Vibration Engineering, 25(12), p817-820, (2015), (in Korean).

- Department of Defense, United States of America, “Mechanical vibrations of shipboard equipment (reciprocating machinery and propulsion system and shafting) types Ⅲ, Ⅳ, and Ⅴ (Naval shipboard use),”, MIL-STD-167-2, (1974).

- H. S. Han, K. H. Lee, and S. H. Park, “Analysis on the effect of the coupling stiffiness variation for the torsional vibration of the propulsion shaft,”, Proceedings of the Korean Society for Noise and Vibration Engineering Fall Conference, 25(12), p345-346, (2015), (in Korean).

- Department of Defense, United States of America, “Military specification of gear assembly, propulsion (Naval shipboard use),”, MIL-G-17859D, (1991).

-

H. S. Han, K. H. Lee, and S. H. Park, “Analysis of the vibration fatigue for the diesel engine and reduction gear connecting shaft in a ship,”, Journal of the Korean Society for Noise and Vibration Engineering, 24(5), p412, (2014), (in Korean).

[https://doi.org/10.5050/ksnve.2014.24.5.407]

- Y. J. Kim, and D. H. Lee, “Vibration analysis system of rotating shafting,”, Journal of the Korean Society for Noise and Vibration Engineering, 4(3), p270, (1994), (in Korean).