LNG운반선의 화물 누출 시 함침된 고분자 폼의 기계적 성능에 관한 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 액화천연가스(Liquefied natural gas, LNG) 운반선 화물창 손상으로 인한 극저온 LNG 누출 및 하중작용 시 화물창의 초저온 보냉재를 구성하고 있는 고분자 폼(Polymer foam) 소재의 성능을 관찰하고자 하였다. LNG와 맞닿아 있는 LNG 운반선 1차 방벽은 유체 충격하중이나 오랜 시간 동안의 LNG 적재/하역으로 인해 손상이 누적 되면 누출로 이어지게 된다. 극저온 유체의 누출은 다공성 밀폐 셀 구조인 고분자 폼 내부에 영향을 끼쳐 작용 하중에 대한 거동변화를 야기한다. 본 연구에서는 단열재(Insulation)로 사용되는 고분자 소재인 폴리이소시아누레이트 폼(Polyisocyanurate foam, PIF) 시험편의 기계적 성능에 대한 평가를 수행하였다. 시험편에 극저온 액체를 함침시켜 압축실험을 진행함으로써 저온 취성(Cold brittleness)으로 인한 성능 변화와 함께 극저온 유체의 함침 영향에 대해 정량적으로 비교분석 하였다.

Abstract

In this study, the effect of cryogenic liquefied natural gas leakage and loading on liquefied natural gas cargo hold is investigated to observe the performance of the polymer foam material that comprises the cryogenic insulation of the cargo hold. The primary barriers of liquefied natural gas carrier that are in contact with the liquefied natural gas will leak if damage is accumulated, owing to fluid impact loads or liquefied natural gas loading / unloading over a long period. The leakage of the cryogenic fluid affects the interior of the polymer foam, which is a porous closed cell structure, and causes a change in behavior with respect to the working load. In this study, mechanical properties of polyisocyanurate foam specimen, which is a polymer material used as insulation, are evaluated. The performance of the specimens, owing to the cold brittleness and the impregnation effects of the cryogenic fluids, are quantitatively compared and analyzed.

Keywords:

Liquefied natural gas, Leakage, Impregnation, Polymer foam, Cold brittleness키워드:

액화천연가스, 누출, 함침, 고분자 폼, 저온 취성1. 서 론

환경오염에 대한 지속적 제재 강화와 함께 최근 국제해사기구(IMO, International Maritime Organization)에서 시행된, 선박운항에 따른 산화질소 배출규제 조치로 인해 오염배출의 근원을 겨냥한 관심은 더욱 높아지고 있다. 이에 따라 친환경 연료에 많은 이목이 집중되고 있으며 대표적으로 천연가스도 그 중 하나이다. 천연가스는 주성분이 메탄가스로써 CO2 배출량이 적어 온실가스 감소 효과로 인한 환경 친화적 이점뿐만 아니라 안정적이고 폭발성이 적으며, 정제과정을 필요로 하지 않는 편리함 덕분에 꾸준한 소비 증가와 함께 그 수요 또한 계속해서 늘어나고 있다. 천연가스의 수요 증대는 이를 저장, 운송하는 선박의 발주로 이어져 그 전망 또한 밝다고 할 수 있다. 특히 효율성 측면에서 한정된 공간에 많은 양의 천연가스를 저장하기 위해 액화공정을 거치도록 하여 1/600의 부피로 줄인 액화천연가스(Liquefied Natural Gas, LNG)를 수송하는 LNG 운반선이 각광을 받고 있으며 이와 함께 운반선의 화물창 성능을 향상시키기 위한 노력이 기울여지고 있다.

일반적으로 110K에 달하는 온도를 지닌 LNG는 상온을 유지하는 외부 탱크와의 극심한 온도차로 인해 주위 기자재들의 취화(Embrittlement)를 포함해 대규모 단면력이나 응력을 발생시켜서 기계적 성능에 영향을 끼치게 된다[1]. 이러한 영향을 고려하여 화물창의 단열 및 구조재로 사용되는 고분자 폼 (Polymer form)의 성능 평가에 관한 많은 연구들이 수행되고 있다.

Yu, et al. [1]은 앞서 언급했던 극저온 영역에서 구조물의 취화로 인해 발생하는 위험성을 고려하여 E-Glass 섬유의 첨가를 통한 폼의 압축 및 인장 파괴 특성을 향상시키고자 하였다. M. avalle et al. [2]은 고분자 폼의 재료에 따라 정하중 및 충격 하중 시에 달라지는 기계적 성능들과 함께 폼의 에너지 흡수 효율에 있어 밀도의 영향을 분석하였다. Ouellet et al. [3]는 여러 가지 변형률 속도 하에서 동적 하중을 가했을 때 폼들의 압축 응답을 평가하였으며, Luo et al. [4]은 상온 및 극저온에서 변형률 속도에 따른 강화 폴리우레탄 폼의 압축 실험을 통해 폼 재료의 변형률 속도 의존성을 확인하고자 하였다.

그러나 LNG 화물이 누출될 시 실제 극저온 액체에 노출된 환경에서 화물창의 많은 비중을 차지하고 있는 고분자 폼의 성능에 관해 수행된 평가는 부족한 실정이다. 화물과 맞닿아 있는 멤브레인(Primary barrier)은 극저온 액체로 인한 영향을 1차적으로 받는 기자재로써 오랜 시간 화물의 하역, 슬로싱과 같은 유체 충격에 의해 손상이 누적되어 LNG의 누출로 이어지게 된다면 극저온의 액체가 곧바로 화물창 보냉재(Insulation panel)로 스며들게 되어 구조물의 성능에 영향을 끼치게 된다. 이 보냉재의 대부분은 단열재(Insulator)로 사용되는 다공성(Porous) 고분자 폼으로 구성되어 있는데, 고분자 폼은 뛰어난 단열성능 덕분에 110k에 달하는 LNG의 온도 및 액화 상태를 유지하는데 유용하다. 또한 액체 화물에 의한 충격과 압력에 견디고 구조변형을 방지하는 핵심 재료로써, 특성상 압축하중이 주를 이루는 화물창의 극저온 환경에서 압축강도 및 전단강도 등 기계적 성능이 상온보다 우수하므로[4][5], LNG 운반선뿐만 아니라 다양한 극저온 분야에 주요 구조 부재로 선호된다. 이러한 폼 재료는 분자 간 우레탄 결합을 가지며 미세한 밀폐 셀(Closed-cell) 구조를 이루고 있어 내수성 또한 뛰어나지만, 주기적으로 반복된 하역 작업과 여러 하중 요인들로 인해 cell 내부에 소성항복(Plastic yielding)이 일어나 영구적인 변형으로 남는 경우 액체 화물이 더욱 빠른 속도로 침투될 것이라 사료된다. 우수한 단열 성능, 제품 안정성 덕분에 단열시스템의 재료로 폭넓게 활용되고 있는 폴리이소시아누레이트 폼(Polyisocyanurate Foam, PIF) 같은 경우도, 주거용이나 상업용 등의 육상 구조물뿐만 아니라 선박 및 해양구조물에 그 적용 범위가 확대되고 있어 위와 같은 상황 또한 고려될 필요가 있다고 판단되었다.

본 연구에서는 여러 하중 요인들로 인해 화물창에 크랙이 발생할 시 반복된 하중 지지로 성능의 노화를 겪고 있던 고분자 폼이 극저온 액체에 노출되면서 어떤 거동의 변화를 보이는지에 대한 경향성을 파악하고자 하였다. 극저온 액체의 함침(Impregnation) 유무에 따라 이루어진 기계적 거동 특성 평가를 통해 고분자 폼의 거동이 어떻게 변하는지와 함께 함침 시간의 장단이 실질적으로 기계적 성능에 영향을 미치는지를 분석하였고, LNG 화물창을 포함해 극저온과 유관한 분야에서 필요시 되는 재료 성능에 관한 실험적 근거를 제시하고자 하였다.

2. 실험

2.1 실험 개요

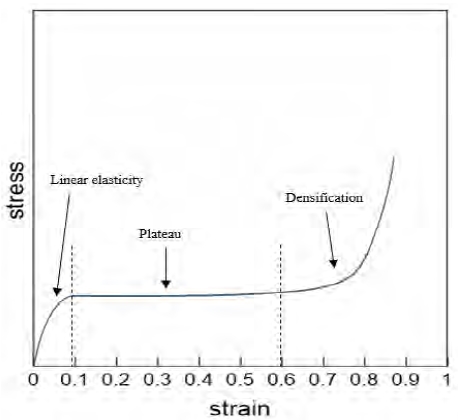

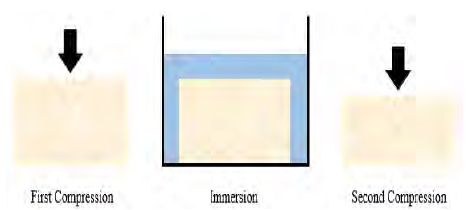

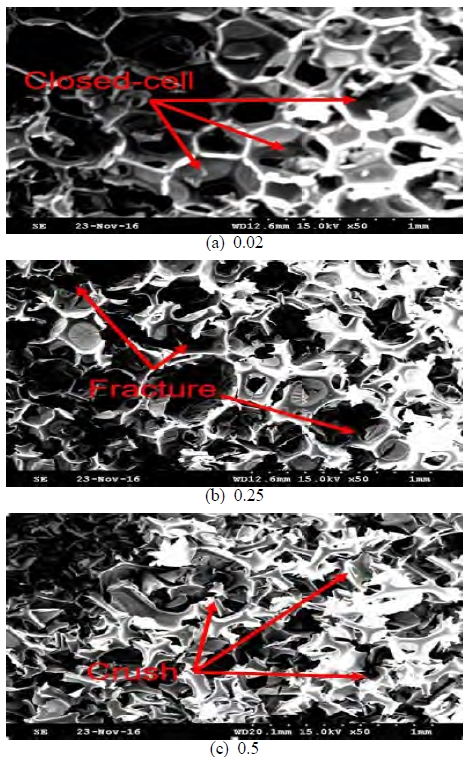

본 연구에서는 폴리이소시아누레이트 폼 시험편에 극저온 액체의 함침이 진행됨에 따라 그에 따라 변화하는 내부 구조, 기계적 성능을 분석하고자 하였다. 먼저 오랜 기간에 걸쳐 작용하는 하중 요인들로 인한 이력현상(Hysteresis)의 반영을 고려하였는데, 일반적인 고분자 폼 재료가 압축 하중을 받게 될 때 보이는 응력-변형률의 관계를 그래프로 나타낸 Figure 2를 참고하여 초기 변형을 가하였다. 고밀도화(Densification) 구간을 제외한 선형탄성(Linear elasticity) 구간과 평탄부(Plateau) 구간에서 1차 압축시험을 수행해 초기 변형을 가한 뒤 상온에서 약 24시간 동안 보관해 충분한 변형 회복을 진행시켰다. 일반적으로 선형탄성 구간에서는 폼 시험편의 셀 벽(Cell wall)에 굽힘(Bending)이 발생하고, 평탄부 구간에서는 상대적으로 일정한 항복 응력(Yield strength) 하에서 셀 벽의 좌굴(Buckling) 또는 균열(Fracture)이 발생한다. 이러한 구조 변화를 통해 작용하는 하중의 운동 에너지(Kinetic energy)를 흡수하게 되는데, 고밀도화 구간까지 변형을 진행시키면 시편 내부의 셀 벽 대부분이 파쇄(Crushing)되어 에너지의 흡수가 제대로 이루어지지 않는다. 이는 구조강도 기능의 상실을 의미하며 극저온 액체에 노출시킬 경우 시험편 구조 전체가 가루 형태로 바스라지는 결과를 낳도록 하였다. 따라서 본 연구에서는 1차 압축실험의 초기 변형 정도를 케이스별로 나누어 고려할 때 고밀도화 구간은 변수 설정에서 제외시켰다. 2차 압축실험을 수행하기 전에는 극저온 액체의 함침 유무, 함침 시간에 따라 케이스를 나누어 초기 변형 이력에 따른 시편들의 기계적 거동을 관찰하고자 하였다. 본 실험 결과를 통해 극저온 환경에서 전도나 복사에 의한 저온 취성 영향만 받은 고분자 폼 시험편에 비해 극저온 액체에 직접적으로 노출된 시험편이 어떠한 성능 변화를 가져오는지 파악하고, 극저온 액체 노출 유무와 함께 케이스별로 수행된 압축실험을 통해 지속적인 극저온 액체의 함침이 고분자 폼의 성능에 어느 정도의 영향을 미치는가에 관해 분석하고자 하였다.

2.2 실험 재료 및 장비

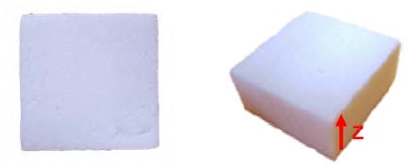

본 연구에서는 압축 실험을 수행하기 위해 아래 Figure 3에 나와 있는 폴리이소시아누레이트 폼을 실험의 시험편으로 선정하였다. 폴리이소시아누레이트 폼은 폴리올을 제외하고 이소시아네이트, 촉매, 발포제만을 사용해 제조한 복합재료로 일반 폴리우레탄 폼(Polyurethane foam, PUF)과 같이 우레탄계열(PU)이며 발포할 때 자체적으로 반응하여 고리형 구조를 갖는, 고도로 가교된 열경화성 중합체를 형성해 분자구조에서 안정적 형태를 취함으로써 상대적인 강도가 뛰어날 뿐만 아니라 매우 우수한 단열 및 난연 성능을 가지고 있다[6]. Figure 3의 오른편에 나타나 있듯이 z축 방향으로 발포된 시험편의 겉보기 밀도는 41kg/m3이며 한국산업표준에 따라 50mm × 50 mm × 25 mm의 직육면체 형상으로 설정하였다[7]. 77K의 액화질소는 메탄이 주성분인 LNG와 달리 반응성이 작아 화학 반응의 측면에서는 정밀한 분석이 제한되지만, 물리적 관점에서 110K의 온도는 저온 취성 영향을 고려하는 데에 있어 대체되기에 적합하다 판단하였으므로 이를 함침용 극저온 액체로 선정하였다.

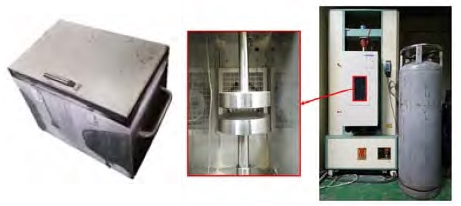

시험편을 극저온의 액체 속에 담갔을 때 실험 조건에서 요구하는 일정 시간 동안 보관하기 위해 Figure 4 왼편에 나와 있는 단열 박스를 이용하였다. 극저온 액체의 손실을 최소화할 수 있도록 제작된 단열 박스는 온도차로 인한 액체질소의 급속한 기화를 지연시켜 장시간 보관이 가능하도록 하였다. Figure 4 오른편에 나와 있는 실험 장비는 만능재료시험기(KSU-5M)로, 극저온 환경 하에서 압축 실험을 수행하기 위해 저온 챔버를 장착하였다. 챔버 내부에 달린 온도계는 자동으로 온도를 측정하고 질소가스 유출입 양을 조절함으로써 110K의 일정한 온도에서 실험이 진행될 수 있도록 하였다.

2.3 실험 조건

본 연구의 전체 실험 과정은 아래의 Table 1과 같다. 변형률 속도에 의존하는 고분자 폼의 특성을 고려하여[8] 폴리이소니아누레이트 시험편을 이용한 모든 압축실험의 변형률 속도를 KS규격에 따라 3mm/min로 설정하였다[9]. 또한 LNG의 영향 아래 작용하는 하중임을 고려해 110K를 유지하고 있는 챔버 내에서 실험을 수행하였다. 전술했듯이 고분자 폼 시험편의 선형탄성 구간과 평탄부 구간만 고려해 0.02와 0.25, 0.5의 변형률 수준(Strain level)으로 1차 압축실험을 수행했고, 실험이 끝난 후에는 상온에서 24시간 동안 시험편들을 변형회복 시켜 다시 제원을 측정하였다. 2차 압축실험을 수행하기에 앞서 시편을 액화질소에서 담가 각각 1, 2, 4, 8 시간 동안 함침을 진행시켜 극저온 액체로 인한 영향을 알아보기 위한 선행조건(Prior condition)을 만족시켰다. 또한 비교 분석 자료를 위해 저온 챔버 내에서 예냉(Precooling) 작업을 거쳐 극저온 환경에 노출시키도록 한 시편도 실험 시나리오에 포함하였다. 예냉 시간은 시편 내부의 열평형 상태를 고려해 110K의 온도에서 1시간 동안 보관하도록 설정하였다. 실험 결과의 정확성과 반복 재현성을 위해 한국산업표준에 명시된 기준에 따라 각 케이스 당 5회의 실험을 수행하였으며[7], 그 중에서 가장 높게 측정된 값과 낮게 측정된 값을 제외한 3개의 결과 데이터를 이용해 분석을 진행하였다.

3. 실험결과 및 분석

3.1 선행 조건에 따른 압축 응력 분석

2차 압축실험을 수행하기에 앞서 환경 조건에 따라 달라지는 결과 양상을 파악하기 위해서 극저온 액체에 노출된 폴리이소시아누레이트 폼 시험편과, 저온 챔버 내에서 예냉 작업만 거친 시험편 두 가지 케이스로 나누어 분석하였다. 아래의 Figure 6은 그러한 선행 조건에 따라 초기 변형이 다른 시험편들의 압축 응력의 관계를 나타낸 것으로, Figure 7에서 정확히 구분하기 힘든 항복응력을 정량화하여 나타낸 것이다. 그래프에서 나타낸 압축 응력은 한국산업표준과 미국재료시험학회의 기준를 참고하여 항복점 또는 변형률 0.1 부근에서 도출하였다[9][10]. 실제로 Figure 6의 두 가지 케이스에서 두드러지게 나타난 가장 큰 차이점은 단순 극저온의 영향만 받은 후에 실험을 수행한 시험편 같은 경우 압축응력(compressive stress)이 약 0.4MPa인데 반해, 극저온 액체가 침투된 시험편들은 대부분의 압축 응력이 0.3MPa 미만으로 이전 케이스에 비해 강도 성능이 상대적으로 낮아지는 경향을 보였다는 점이다. Figure 7과 Figure 10에서는 평탄부구간을 포함한 항복응력 값이 상대적으로 균일하게 나타나지만 Figure 6을 보면 1차 압축실험에서 초기 변형률을 크게 가했거나 함침 시켰던 시간이 긴 시험편일수록 변형률 0.1 부근의 응력 값이 낮아지는 것을 확인할 수 있다. 또한 초기 변형률을 0.02나 0.25가한 경우에는 상대적으로 미미한 차이를 보인 것에 반해 0.5의 변형률을 가했던 시험편은 압축응력이 급격하게 감소한 것을 확인할 수 있었다. 그 중에서 특히 8시간 동안 극저온 액체에 노출되었던 시험편은 장시간 함침으로 인해 더욱 확연한 차이를 보였으며 Figure 7 (d)에 나와 있듯이 탄성계수가 0에 가까이 수렴해 있다가 급격히 증가하면서 불규칙적인 모습을 보였다. 이러한 양상은 초기 변형으로 인해 시험편 구조 내부가 파쇄되어 응력이 제대로 작용하지 못하는 구간이 길어짐에 따라 나타난 것이라 사료된다. 본 실험 결과를 전반적으로 살펴보면 극저온 액체는 시험편 내부에 스며들어, 특히 손상된 셀 구조에 악영향을 끼쳐서 기계적 성능을 저하시키는 것으로 판단되었다.

3.2 초기 변형률에 따른 응력-변형률 관계 분석

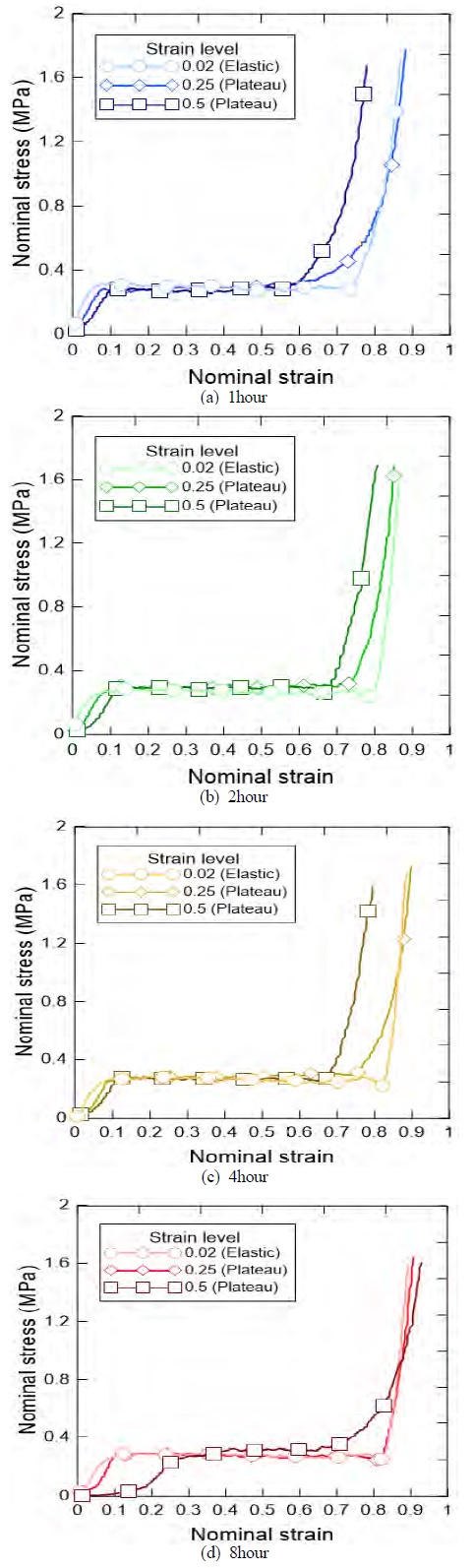

시험편에 가한 초기 변형률에 따라 보이는 경향성을 아래의 Figure 7의 응력-변형률 관계로 나타내었다. 그래프에서 보았을 때 대체적으로 평탄부 구간에서의 응력 값이 비슷하며, 또한 초기에 가했던 변형률 정도에 상관없이 탄성계수 기울기가 큰 차이를 보이지 않는 것을 확인할 수 있었다. 일반적으로 함침을 시키지 않은 시험편의 경우 항복점 지나서까지 변형을 진행시킨다면 소성으로 인해 셀 벽의 파쇄가 야기된다. 이러한 작용은 구조 내부에 영구적인 변형으로 남아서 변형 회복의 시간을 가진 후 가해지는 압축하중에 견딜 수 있는 능력을 일부 상실하게 만들며, 또 다시 항복 응력에 이르기까지 더욱 많은 시험편의 변형을 요구하게 된다[11]. 반면, Figure 7의 그래프에서는 초기 변형량이 큰 시험편일수록 2차 압축실험에서 가해지는 하중에 대해서 상대적으로 작은 응력이 걸리고 항복점까지 도달하기까지 생기는 변형에 대한 저항이 줄어든 것을 볼 수 있지만, 앞서 언급했던 일반적인 경우와 비교했을 때 전체적으로 탄성계수의 기울기의 감소폭이 줄어들며 항복점의 위치가 앞당겨진 것을 확인할 수 있었다. 이러한 현상은 초기 변형에 의해 밀폐 셀이었던 구조가 Figure 8과 같이 오픈셀 형태로 바뀌더라도 내부로 스며든 극저온 액체가 초기에 작용하는 하중으로부터 셀 벽의 구조를 지지해주는 역할을 한 것이라 사료된다.

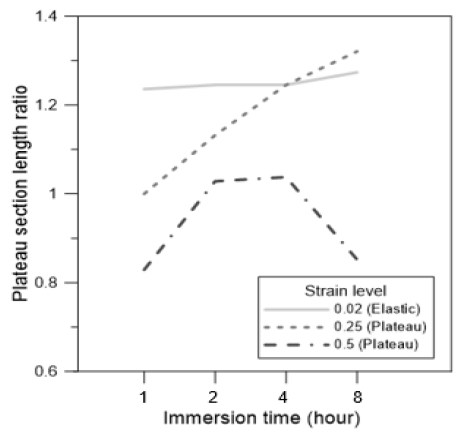

또한 초기 변형률이 컸던 시험편일수록 고밀도화 구간의 시작점이 앞당겨지는 경향을 보이는 것을 확인할 수 있었다. 이러한 현상은 이전에 발생한 좌굴 및 균열 등의 영구 변형에 의해 시험편에 스며든 극저온 액체가 셀 내부 전체적으로 지속적인 접촉을 가능하게 하였고, 따라서 시험편 구조 변화를 촉진시켜 고밀도화 구간의 시작점 위치에 영향을 미친 것이라 판단된다. Figure 9는 Figure 7의 평탄부 구간 길이를 정량적으로 나타낸 것으로, 초기 변형률이 커질수록 극저온 액체가 시험편 내부와 지속적인 접촉을 통해 파쇄된 셀을 중심으로 영향을 끼친다는 것을 확인할 수 있었다. 본 실험을 통해 극저온 액체는 시험편의 초기 변형률을 커짐에 따라 전체적인 평탄부 구간의 길이를 짧아지게 함으로써 작용하는 하중으로 인해 발생되는 운동 에너지의 흡수 기능을 감소시켰다고 판단하였다.

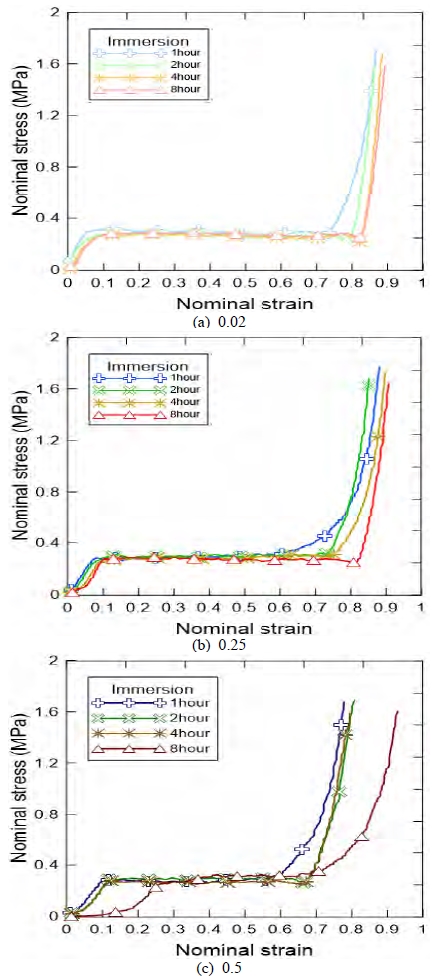

3.3 함침 시간에 따른 응력-변형률 관계 분석

아래의 Figure 10은 극저온 액체의 함침이 진행된 시간에 따라 변화하는 응력-변형률의 관계를 나타내고 있다. 8시간 동안 극저온 액체에 함침 시킴으로써 극한의 환경에 노출되도록 한 초기 변형률 0.5 시험편을 제외하고는 모든 실험에서 함침 진행 시간이 길어질수록 고밀도화 구간의 시작점이 늦춰지는 경향을 나타낸 것을 알 수 있었다. Figure 9를 보면 특히 1시간에서 2시간 사이의 경과 시간에서 이러한 양상이 뚜렷이 나타나는 것을 확인할 수 있으며, 평탄부 구간의 길이가 늘어남과 동시에 고밀도화 구간의 길이가 짧아지며 완만하게 증가하던 구간 기울기가 가팔라지게 되었다. 이러한 현상은 극저온 액체에 노출되는 시간이 길어질수록 작용하는 압축 하중에 의한 거동의 변화가 둔감해지는 것을 의미하는 것이라 사료된다.

4. 결 론

본 연구에서는 LNG운반선 화물창의 극저온 액체 화물이 누출될 시 화물창 보냉재에 사용되는 고분자 폼의 변화된 기계적 성능을 분석하고자 하였다. 극저온 액체로 인한 영향을 파악하기 위해 상업 및 주거용 건축 단열재로 활용되고 있는 폴리이소시아누레이트 폼 시험편을 이용해 압축실험을 수행하였고, 분석된 결과는 다음과 같이 요약된다.

ㆍ극저온 액체에 담가 놓았던 시험편들은 단순히 극저온에만 노출된 경우와 비교해보았을 때 변형률이 0.1인 지점에서 약 0.1MPa 만큼의 항복 응력 감소와 함께 기계적 성능의 저하를 나타냈다. 또한 초기 변형률을 크게 가했거나 2차 실험 전에 함침 시켰던 시간이 길어질수록 상대적으로 응력이 감소하는 것을 확인할 수 있었다.

ㆍ극저온 액체에 노출될 경우 초기 이력에 상관없이 전반적으로 일정한 탄성계수를 보였으며, 초기 변형 정도가 큰 시험편일수록 고밀도화 구간의 시작점을 앞당겨 충분한 역학적 운동 에너지의 흡수가 제대로 이루어지지 않도록 하는 것을 알 수 있었다.

ㆍ극저온 액체는 전체적으로 시험편의 구조에 취성화를 일으켜 닫혀 있는 셀이 압축하중으로부터 응력의 변화에 둔감하게 반응하도록 만들고, 이에 따라 함침이 진행된 시간이 길어질수록 고밀도화 구간으로의 진입이 늦춰짐과 함께 평탄부 구간의 길이를 증가시킨 것으로 사료된다.

ㆍ실험 결과를 통해 극저온 액체가 낮은 투습 및 흡습성을 지닌 고분자 폼 내부의 셀 구조에 저온 취성의 영향을 일으켜, 오랜 기간 하역 과정을 통해 진행된 셀의 노화 정도에 따라 어떠한 성능의 변화를 나타내는지에 대해 분석할 수 있었다.

본 연구에서 관찰된 고분자 폼의 기계적 거동에 관한 경향성을 통해 LNG 누출로 인해 발생할 수 있는 상황을 가정한 실험 방법의 유효성이 입증되었다고 판단되었으며, 극저온 분야에서 고려되어질 수 있는 문제에 적용 가능한 실험적 근거를 제시할 수 있을 것이라 기대된다.

Acknowledgments

이 논문은 2015년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2015R1A2A1A15052688). 이 논문은 2013년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2011-0030013).

References

-

Y. H. Yu, I. Choi, S. Nam, and D. G. Lee, “Cryogenic characteristics of chopped glass fiber reinforced polyurethane foam”, Composite Structures, 107(44), p476-481, (2014).

[https://doi.org/10.1016/j.compstruct.2013.08.017]

-

M. Avalle, G. Belingardi, and R. Montanini, “Characterization of polymeric structural foams under compressive impact loading by means of energy-absorption diagram”, International Journal of Impact Engineering, 25(5), p455-472, (2001).

[https://doi.org/10.1016/s0734-743x(00)00060-9]

-

S. Ouellet, D. Cronin, and M. Worswick, “Compressive response of polymeric foams under quasi-static, medium and high strain rate conditions”, Polymer Testing, 25(6), p731-743, (2006).

[https://doi.org/10.1016/j.polymertesting.2006.05.005]

-

H. Luo, Y. Zhang, B. Wnag, and H. Lu, “Characterization of the compressive behavior of glass fiber reinforced polyurethane foam at different strain rates”, Journal of Offshore Mechanics and Arctic Engineering, 132(2), p1-12, (2010).

[https://doi.org/10.1115/1.4000396]

-

A. Krundaeva, G. D. Bruyne, F. Gagliardi, and W. V. Paepegem, “Dynamic compressive strength and crushing properties of expanded polystyrene foam for different strain rates and different temperatures”, Polymer Testing, 55(7), p61-68, (2016).

[https://doi.org/10.1016/j.polymertesting.2016.08.005]

-

S. B. Park, C. S. Lee, S. W. Choi, J. H. Kim, C. S. Bang, and J. M. Lee, “Polymeric foams for cryogenic temperature application: Temperature range for non-recovery and brittle-fracture of microstructure”, Composite Structures, 136(27), p258-269, (2016).

[https://doi.org/10.1016/j.compstruct.2015.10.002]

- KS, “Cellular plastics, rigid ― Determination of compressive creep”, South Korea, KS M ISO7850, (2005).

-

J. Zhang, N. Kikuchi, V. Li, A. Yee, and G. Nusholtz, “Constitutive modeling of polymeric foam material subjected to dynamic crash loading”, International Journal of Impact Engineering, 21(5), p369-386, (1998).

[https://doi.org/10.1016/s0734-743x(97)00087-0]

- KS, “Rigid cellular plastics-Determination of compression properties”, South Korea, KS M ISO844, (2012).

- ASTM International, “Standard test method for compressive properties of rigid cellular plastics”, United States of America, ASTM D1621, (2016).

-

S. K. Kim, J. H. Kim, J. H. Lee, S. B. Park, and J. M. Lee, “Comparative study on mechanical behavior after deformation recovery of polymeric foam for ships and offshore structures”, Journal of the Society of Naval Architects of Korea, 53(3), p195-200, (2016), (in Korean).

[https://doi.org/10.3744/snak.2016.53.3.195]