선박 추진용 유압작동식 다판 마찰클러치 고착현상 고장탐구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 고무 탄성커플링을 적용한 특수선의 디젤엔진 추진체계에서 유압작동식 다판, 습식 마찰클러치의 고착에 대한 원인분석 내용이다. 클러치 고착원인 분석을 위해 피쉬본((fish bone) 방법으로 클러치 및 감속기어 분해조사, 선박 탑재상태에서의 체계 시험 및 부품 조사, 비파괴 시험 등을 통해 수행하였다. 마찰판 고착은 클러치 중공축의 크랙부를 통해 제어오일 누설로 인한 슬립, 마찰열 발생에 의해 발생되었다. 마찰판 냉각 오일 또한 크랙부를 통해 동시에 누설에 기인한 유량부족으로 클러치 마찰판은 국부적인 눌러붙임이 발생하는 핫스팟(hot spot)에 의해 고착되었다.

Abstract

This study performs a root cause analysis of the sticking that occurs in the hydraulically actuated wet type multi-disc friction clutch in a ship’s diesel engine propulsion system that uses rubber elastic coupling. The fishbone method was used to study the sticking through dismantling investigation of the reduction gear and clutch, investigation of the components, and onboard system tests including nondestructive testing. The friction plate sticking is caused by the slip due to friction heat resulting from the leakage of control oil through cracks in the assembled hollow shaft. The friction plate cooling oil also leaks simultaneously through the crack, and partial sticking occurs due to the hot spots in the friction plates. These are caused by insufficient amount of cooling oil due to oil leakage.

Keywords:

Friction clutch, Sticking, Slip, Control oil, Cooling oil키워드:

마찰 클러치, 고착, 슬립, 제어 오일, 냉각 오일1. 서 론

해양사고의 조사 및 심판에 관한 법률에는 선박이 충돌, 좌초, 전복, 침몰뿐 아니라 클러치의 작동 고장으로 인하여 선박을 조종할 수 없게 된 사고도 해양사고로 분류된다[1].

소형선박 유압클러치 장치와 관련하여 해상에서의 10년간 기관손상 사고 204건중 클러치 사고는 16건으로 나타나 기관손상사고의 7.8%를 차지한다[1]. 추진기관의 동력을 추진기에 전달 및 차단하는 목적으로 설치되는 선박용 유압작동식 다판 마찰클러치는 소형 경량화 및 동력전달 용량과 내구성 증가가 꾸준히 추구되면서 관련 기술이 발전되어 오고 있다. 고속 선박용 추진클러치는 국내기술 부족으로 국외품을 해외에서 구매하여 클러치, 피니언기어, 퀼사프트를 조립후 조립체를 해외원제작사의 기술도입생산으로 제작하는 감속기어에 조립, 생산되어 클러치 관련 고장탐구 및 국내기술축적이 미흡한 실정이다. 해상에서의 선박 추진용 클러치의 고착이나 고장발생시 선박의 조종성과 추진성을 상실하게 되어, 타 선박과 충돌하거나 암초와 좌초 및 황천시는 전복 등으로 연결되어 선박 및 운용자의 인명 안전사고와 직결될 수 있으므로, 선박 운용중 클러치 고착이나 소손현상 발생시 정확한 원인규명과 대책을 수립 할 필요가 있다. 클러치 고장연구와 관련하여 한국해양수산연구원에서 소형선박을 대상으로 선박용 유압클러치 사고사례, 사고유형과 사고원인 등을 연구하였으며, 차량용 클러치 시스템의 고장사례와 클러치디스크의 불규칙 진동에 의한 디스크 파손 등에 대힌 연구가 수행되어 왔다[1]-[3]. 본 연구는 고출력 전달 및 소형 경량화된 선박용 감속기어에 내장된 추진용 마찰 클러치가 선박 납품 후 운용중 클러치 분리상태에서도 출력축의 워터젯추진기가 회전하는 현상이 발생된 고장에 대한 연구이다. 이에 감속기어 및 클러치를 분해하여 확인한 결과, 클러치 내,외부 마찰판의 발열, 이상마모, 변형, 고착과 클러치 허브 보어와 조립축 표면의 프렛팅과 감속기어 클러치와 조립된 축을 지지하는 베어링의 편마모, 스크래치와 스플릿부의 프렛팅 현상이 있었다. 본 연구에서는 4행정 고속 디젤엔진과 고무 탄성커플링을 적용한 특수선의 감속기어 내장형 추진용 습식 마찰클러치 고착현상에 대한 고장탐구를 수행하였다.

2. 본 론

2.1 고장탐구 방법

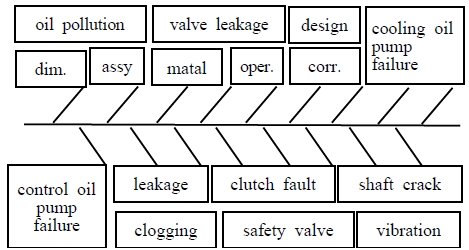

선박 운용중 발생된 유압식 다판 마찰클러치 고착현상에 대한 고장탐구를 위해 피시본(Fish Bone)형 고장진단법을 사용하여 고장진단 및 원인분석을 실시하고 근본원인에 대해 연구를 실시하였으며, 고장요인도는 Figure 1과 같다.

2.2 클러치 고착 기술조사 및 시험

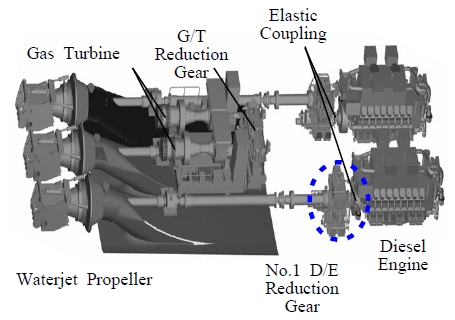

고착이 발생된 선박의 추진체계는 Figure 2와 같다. 디젤엔진 추진체계는 선박 1척당 2대의 디젤엔진과 디젤엔진 감속기어, 2대의 워터젯추진기와 축계로 이루어진다.

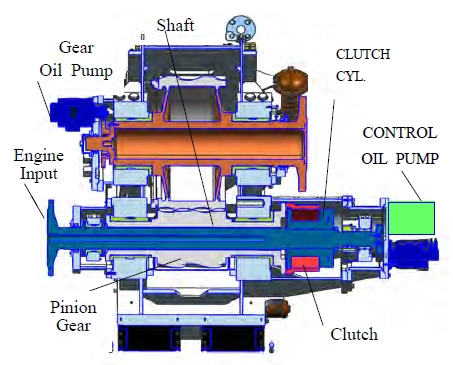

각각의 감속기어는 디젤엔진으로부터 전달되는 토오크를 일정한 비율로 회전속도를 감속하여, 선박의 워터젯추진기가 최적의 추진효율을 달성하도록 하고 마찰클러치를 내장하여 동력을 전달하고 차단하는 기능을 보유하고 있다. Figure 3에는 감속기어의 단면형상을 나타내었다.

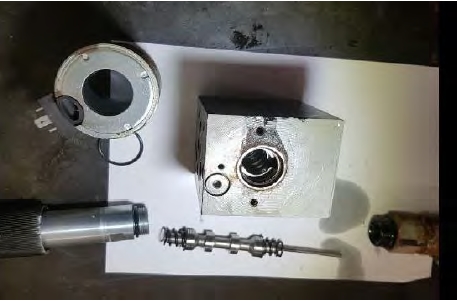

선박 감속기어 윤활 및 냉각계통의 기어구동 저압 펌프와 모터구동 예비펌프를 조사, 시험 결과 이상이 없었고, 추진체계 운용 자동 기록자료에도 2.0㎏/㎠ 이상의 정상 압력이 공급되었다. 선박에서 모터구동 예비펌프를 운전 하여 클러치 고압 제어오일(작동유)을 공급하면서 클러치 제어용 솔레노이드밸브를 수동으로 작동시험한 결과, 정상 오일 압력 공급 및 솔레노이드 밸브 누설도 없음을 확인 하였다.

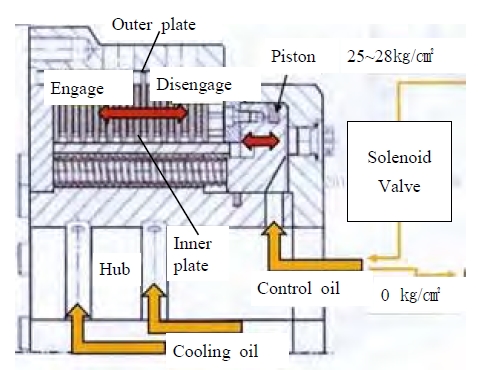

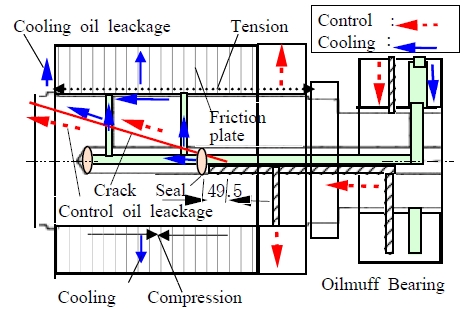

자동 운용 기록장치에는 클러치 고착 발생전 제어압력이 2.0∼7.5㎏/㎠의 비정상 저압이 기록되어, 선박 체계연동 상태에서 고착이 발생한 제1 기어구동 고압펌프를 취외하여 정상 작동중인 제2 감속기어에 부착, 기어구동 고압펌프 검증 시험결과 25㎏/㎠ 이상의 정상적인 압력과 작동성능을 유지하고 있었다[4]. Figure 4에는 클러치 단면과 고,저압 오일 통로를 나타내었다.

고압오일 계통의 안전밸브(셋팅 : 30㎏/㎠)는 고착이 발생되었으나, 클러치 제어용 오일 압력저하와 무관하였다. 클러치제어용 솔레노이드 밸브 블록의 안전변(셋팅 : 28 ㎏/㎠)도 정상압력 셋팅 및 작동이 되어 압력저하 요인이 없었다. 오일상태 확인 결과 청결한 상태로 분광검사 결과도 양호하였으며, 10㎛ 오일필터 확인 결과 이물질도 없었다. 안전 스위치, 안전 장치 및 경보계통의 센서들도 정상적으로 작동되었다. 고착이 발생된 클러치를 분해조사한 결과, 클러치는 내,외부판이 고착, 분해가 되지 않아 클러치를 가열하면서 지렛대와 쐐기 등으로 분해하였다.

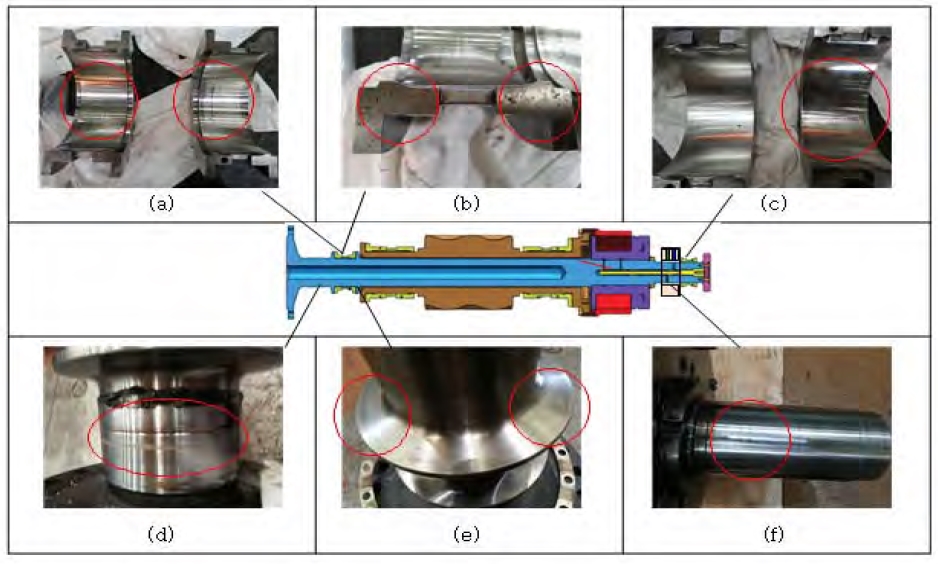

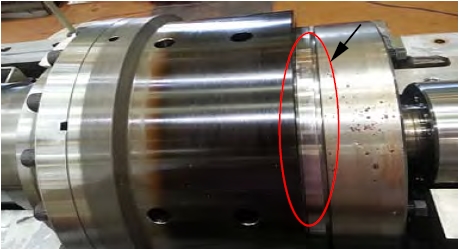

감속기어 클러치 축 및 지지 베어링의 손상부위 및 손상 유형은 Figure 5에 나타내었으며, 세부내용은 다음과 같다.

Figure 5 (a) : 감속기어 입력단의 클러치 축을 지지하는 베어링 상,하부면의 손상사진으로 상, 하부면에 편마모 및 스크래치가 관찰되었다.

Figure 5 (b) : 감속기어 입력단의 클러치 축을 지지하는 베어링 상,하부 조립면에는 프렛팅(fretting)이 관찰되었다.

Figure 5 (c) : 감속기어 출력단의 클러치 축을 지지하는 베어링 하부면의 손상사진으로 하부면에 하중을 받은 편 마모 흔적이 관찰되었다.

Figure 5 (d) : 감속기어 입력단의 오일 씨일 부위의 축의 360° 원주면에는 폭 약 5mm, 깊이 약 0.5mm의 2열의 패임 현상이 관찰되었다. 축 손상은 오일 씨일을 지지하는 감속기어 하우징 구조와 크랙이 발생된 축이 굽혀진 상태에서 회전하면서 간섭이 발생하여 손상이 된 것으로 판단된다.

Figure 5 (e) : 감속기어 입력단 클러치 축의 트러스트면 을 지지하는 플랜지 외부 원주면에는 360°에 걸쳐 원형 간섭흔적이 관찰되었다. 간섭 흔적은 축이 회전하면서 피니언기어 플랜지 측면과 간섭 되었고, 피니언기어 측면에도 간섭 흔적이 관찰되었다.

Figure 5 (f) : 감속기어 출력단측의 제어오일 및 냉각 오일을 공급하는 오일머프베어링이 조립된 축 원주면에는 축 굽힘 경사로 인한 베어링과의 간섭으로 마모된 흔적이 관찰 되었다.

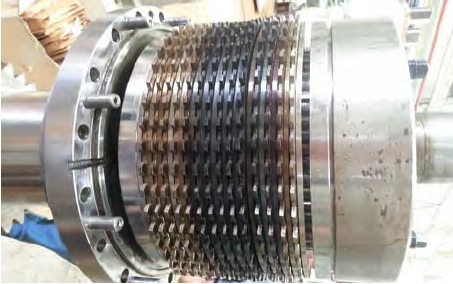

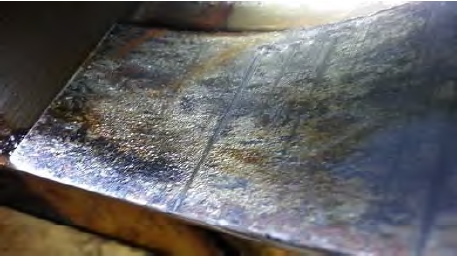

Figure 6에는 클러치 마찰판 조립체의 고착 상태, Figure 7에는 내,외부 마찰판 손상 사진, Figure 8에는 클러치 허브 보어의 표면 프렛팅을 나타내었다.

냉각오일은 최종 서비스부 출구단 직전에서 누설되어 비정상적 누설로 인한 저압경보나 저압 형성 등을 미감지, 제어체계의 자동 운용 기록장치에서 검색되지 않았고, 클러치 제어용 솔레노이드 밸브 진동측정 결과 밸브 오작동을 유발하는 수준의 환경 진동은 없는 것으로 판단되었다.

Figure 9는 클러치제어용 솔레노이드 밸브 분해조사 사진으로 분해조사 결과, 밸브 스풀, 슬리브, 스프링 등 내부 부품의 이상마모, 변형, 씨일손상이나 이물질 유입 등의 손상은 없었다.

2.3 클러치 고착 원인분석

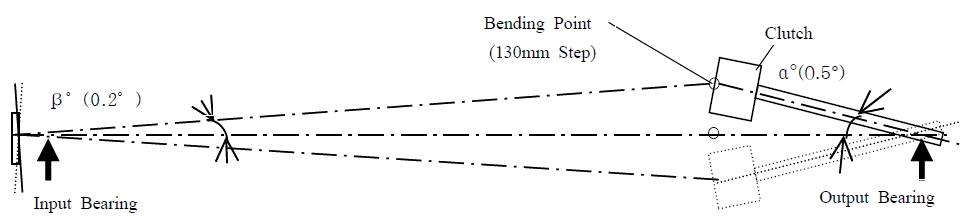

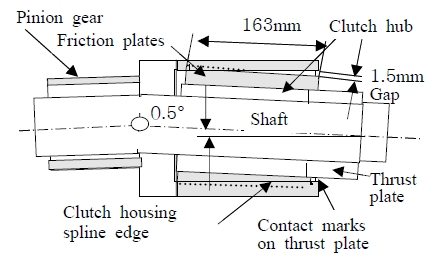

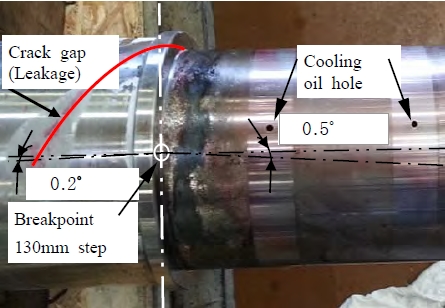

Figure 10에는 클러치 조립부 축의 크랙을, Figure 11에는클러치 하우징 내부의 스플라인과 추력판의 찍힘 흔적을 나타내었다. 클러치 조립체의 추력판 외경 120º 원주 범위에는 클러치 하우징 내부의 외부 마찰판 이동용 가이드 홈인 “V”자형 스플라인에 의한 12mm길이의 찍힘 흔적이 발생 되었고, 이는 고압(28㎏/㎠)의 실린더 압력에 의해 12mm 피스톤 스트로크로 클러치 내,외부 마찰판이 압축된 클러치 연결 상태에서 축의 굽힘으로 접촉이 발생되었음을 알 수 있다.

Figure 11에 나타낸 접촉 흔적은 클러치 축이 일직선인 상태의 정상 운용시 하우징 길이 186.5mm에서 하우징과 추력판간의 틈새 1.5mm가 유지되나, Figure 13에 나타낸 바와 같이 크랙발생으로 축의 굽힘 및 이로인한 접촉 발생시는 틈새가 없어지고, 이 경우 출력단측 축은 0.5° 의 경사가 발생된다.

Figure 12에는 축 크랙발생시의 축의 회전 거동을 도시하였다.

굽힘발생시의 실린더 측정 압력은 28㎏/㎠, 실린더 직경230mm로 피스톤에 의해 크랙부 축에 11톤의 인장하중이 작용하고, 반대측에는 압축하중이 작용하여 축의 굽힘이 발생된다. 찍힘 흔적을 통해 축은 입력단베어링 중심 지지점을 중심으로 축이 회전(rotation ; whirl) 되었음을 알 수 있고, 축의 꺽임각도를 개략적으로 계산할 수 있다.

Figure 13에는 클러치 실린더에 제어오일 압력이 작용시의 축의 굽힘각도를 나타내었다.

Figure 11에 나타낸 바와 같이 축은 출력단측에서 최대약 0.5°,입력단 측에서 약 0.2°꺽임상태에서 회전되었고, 꺽임에 따라 출력단측 축은 수평 좌측 방향으로 0.02mm 이동하였다.

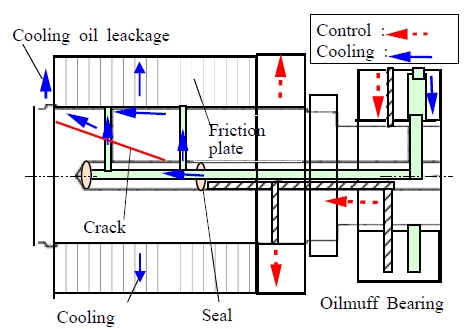

클러치 마찰판의 윤활 및 냉각을 위한 2㎏/㎠ 이상의 저압 오일은 오일머프베어링과 조립축 출력단측 중공측 내부의 클러치 오일 스프레이 바아를 경유하여 클러치 허브로 방사상으로 배열된 오일통로를 통하여 마찰판으로 공급된다. 클러치 마찰판을 압축시키기 위한 25㎏/㎠ 이상의 고압 제어오일은 오일머프베어링과 조립축 내부의 중공축에 설치된 오일 호울 및 오일 스프레이 바아를 통해 클러치 실린더로 Figure 14와 같이 공급된다.

저압의 2㎏/㎠ 윤활 및 냉각오일은 크랙 및 회전 진동 등으로 클러치 허브와 조립된 축 부위에서 Figure 8과 같이 클러치 허브 보어 표면에 프렛팅이 발생됨에 따라 보어 직경이 0.1mm 확장 및 조립부에 틈새가 발생되면서, 틈새로 클러치 윤활 및 냉각 오일이 누설되었으며, 누설량이 미소하여 클러치 마찰판 고착의 결정적인 영향을 발생시키지는 않았다[4].

이때, 클러치 제어용 고압 오일계통은 손상이 미발생된 상태로 고압오일은 정상적으로 공급되었다.

이후, 크랙 확대에 따른 조립축의 크랙이 축 표면에서 중공축 내부로 관통에 따라, 스프레이 바아 내부의 저압오일이 크랙부를 따라 입력단측 클러치측으로 누설되었으나, 클러치 보어에 의한 구속으로 크랙부 틈새가 크지 않고, 펌프 공급량(288 Liter/Min)이 풍부한데 비해 상대적으로 압력(2㎏/㎠)은 낮아 윤활 및 냉각 오일은 다량으로 누설되지 않았던 것으로 판단된다.

Figure 15에는 조립축에 크랙이 확장된 상태의 축 꺽임이 최대로 발생된 상태를 도시하였으며, 축 꺽임으로 인해 축이 입력단측으로 최대로 이동한 상태로, 오일머프베어링의 고압오일 공급단과 축내부의 고압오일 호울 위치 일부 불일치, 저압 오일 공급단과 축 내부의 저압호울 위치 불일치 상태는 미소하여 오일 통로의 막힘을 초래하지는 않았다.

크랙 범위가 확대되어 입력단측으로 클러치 외부 표면과 출력단측으로 오일스프레이바아의 고압오일 시일설치부 내부까지 관통이 되어, 조립축은 입력단 클러치부의 단차부를 변곡점으로 조립축 크랙부에서 약 0.5°의 꺽임이 발생되고, 꺽임상태로 회전하게 된다. 이때 저압오일과 고압오일의 오일통로를 밀폐하는 시일이 절손되고, 펌프 공급유량(15.9 Liter/Min)은 적으나 고압(25㎏/㎠ 이상)인 제어오일이 크랙면을 따라 입력단측 클러치 외부의 대단부 직경 크랙 틈새로 누출이 되었다.

특히, 클러치 연결명령시는 고압오일이 Figure 16에 나타낸 바와 같이 크랙부의 확장된 개구부로 틈새로 누설, 클러치 마찰판 압축하중이 감소되어 클러치 내,외판 사이에 급격한 슬립 및 마찰열을 일으키게 된다.

실린더 고압오일 누설로 오일압력이 감소되면서 클러치 마찰판과 안내판 사이의 슬립 발생(정상 압력/압축하중 : 25㎏/㎠이상/9,500㎏ 이상, 누설 압력/압축하중 : 2∼7.5㎏/㎠/압축하중 750∼2,800㎏)으로 마찰판의 발열을 일으키게 되면서 마모 및 고착을 발생시켰다.

클러치 연결시는 11톤의 인장하중이 작용하여 클러치 축이 변형되면서 회전하게 되며, 크랙부의 개구부가 확대됨에 따라 고압 오일이 크랙부로 누설되고, 윤활 및 냉각 오일도 동시에 누설되어 마찰판과 디스크의 온도가 급격하게 상승하게 된다.

습식 클러치 체결시 발생하는 마찰열은 상대회전 속도와 토크 및 체결시간에 비례하고, 마찰열에 의해 마찰재의 표면박리나 핫스팟(Hot spot)현상이 발생한다[5].

압력누설로 인한 제어압력의 저압형성과 슬립으로, 클러치 마찰판과 디스크의 상대 접촉속도가 증가함에 따라 열부하가 가혹하게 되거나, 냉각이 부족한 환경에서 클러치가 체결될 경우, 열마찰로 인해 상대 마찰판에 국부적인 눌어붙임이 발생하는 핫스팟이 형성된다[6].

유압식 다판 마찰클러치는 크랙부와 클러치 보어의 틈새로 냉각오일 누설로 인한 온도 상승과 고압 제어오일의 크랙부 누설로 인한 저압형성과 슬립으로 열부하가 증가하는 현상이 중첩되어 핫스팟 형성 및 고착이 발생되었다.

또한, 축의 약 0.5° 굽힘 발생시 출력단측 축은 입력단측으로 0.02mm 이동하게 되고, 이에따라 축 오일통로와 오일머프베어링 오일통로 홈 위치가 0.02mm 불일치가 발생되나, 이동량이 미소하여 오일 공급호울의 막힘이나 배압형성은 없었다. 오일머프베어링은 측면 양단이 핀 지지되어 축 굽힘발생시 경사각 흡수가 가능한 형식이다.

습식, 마찰클러치 발열 및 고착에 대한 원인분석 결과 및 고찰내용은 다음과 같다.

• 클러치 조립축 크랙으로 클러치 체결시 크랙 발생측 축에는 11톤의 인장하중이 반대측에는 압축하중이 작용되어 축은 약 0.5°의 굽힘이 발생되었고, 축의 굽힘에 따른 틈새 확대로 클러치 슬립 및 고착이 가속화되었다.

• 클러치 고착의 원인은 클러치 조립축 크랙 및 크랙으로 인한 제어오일 누설에 의한 유량부족으로 마찰판에서의 슬립, 발열 및 핫스팟 형성으로 인해 발생되었다.

또한, 크랙으로 인한 냉각 및 윤활오일의 동시 누설로 인한 냉각 부족이 중첩되어 발생되었다.

• 선박 체계 원인분석 시험과 기술조사, 감속기어, 클러치 및 클러치 제어변 분해조사를 통한 고착 원인분석 및 고장탐구 결과, 펌프의 손상, 오일 막힘, 안전변 및 제어변 누설이나 오작동, 클러치 자체 결함요인이나 선체진동으로 인한 제어변 오작동 유발이나 경보 및 제어계통 등의 고장요인은 없었다.

• 클러치 조립축의 크랙은 고속 4행정 디젤엔진과 고무탄성커플링을 적용한 특수선의 감속기어 내장형 추진용 유압작동식 다판, 습식 마찰클러치 조립축으로 추진체계 설계단계의 해석값 대비 과도한 비틀림 진동 토오크가 입력됨에 따라, 키이의 응력 집중부에서 크랙이 발생되었다고 판단되며, 클러치 조립축의 크랙 원인에 대해서는 추가적인 연구를 수행할 필요가 있다.

3. 결 론

4행정 고속 디젤엔진과 감속기어 전단에 고무 탄성커플링을 적용한 특수선 추진용 감속기어 내장형 유압작동식 다판, 습식 마찰클러치의 마찰판 발열과 고착현상에 대한 고장탐구 결과는 아래와 같다.

(1) 선박용 감속기어에 내장된 유압작동식 다판 마찰클러치의 고착현상은 클러치 조립축인 클러치 축 표면 크랙이 내부의 중공축으로 관통되면서, 클러치 연결후 운전중 크랙부에서 축의 꺽임에 따라 크랙 개구부가 확대, 크랙부로 고압 제어오일의 누설과 저압의 윤활 및 냉각 오일이 누설됨으로 인한 마찰판에서의 슬립, 발열에 의한 핫스팟(Hot spot)으로 고착이 발생되었다.

(2) 클러치 크랙부 주위 클러치 허브 내경과 클러치 조립축의 조립부에 진동에 따른 프렛팅에 기인된 틈새(0.1mm)발생으로 윤활 및 냉각 오일이 초기에 누설되었다.

클러치 윤활, 냉각시스템의 공급펌프 직후단에는 저압 경보용 압력센서가 설치되어 있으나, 누설이 발생된 마찰판 공급단의 최종 출구근처에는 경보센서가 미설치되어, 누설이 일부 발생되어도 경보발생이나 안전장치가 작동되지 않았다.

(3) 클러치 체결에 따른 최대 11톤의 인장하중으로 조립축 크랙부에서 약 0.5°의 축 꺽임이 발생, 축은 굽힘상태로 회전되었으며, 축 굽힘에 따른 크랙부 틈새가 확대되면서 클러치 마찰판 슬립 및 고착을 가속화시켰다.

Acknowledgments

본 연구 관련 클러치 작동유 제어변의 항해중 진동측정 등 협조와 조언을 아끼지 않은 한형석박사에게 감사드립니다.

향후, 마찰클러치 조립축의 크랙 발생 원인분석에 대한 추가적인 연구를 수행할 예정이다.

이 연구결과는 민,형사상 법적분쟁 근거자료로 사용할 수 없으며, 군사보안상 문제가 없음을 확인하였음.

References

-

Y. U. Kim, “Satisfaction survey of training to prevent marine accident on hydraulic clutch in small ships”, Journal of the Fisheries and Marine Sciences Education, 26(5), p966-978, (2014), (in Korean).

[https://doi.org/10.13000/jfmse.2014.26.5.966]

- C. K. Kim, and I. K Lee, “Failure study for tribological characteristic analysis of a clutch system in passenger cars”, Journal of the Korean Society of Tribologists and Lubrication Engineers, 22(4), p196-206, (2006), (in Korean).

- H. S. Lee, and C. D Cho, “Study on the fracture of automotive clutch disk due to abnormal vibration”, Proceedings of the Koean Soceity for Noise and Vibration Engineering Fall Conference, p519-524, (2006), (in Korean).

- S. H. Jeong, Research Report on the Root Cause Analysis of the Sticking for the Hydraulically Acutuated Type Multi-Disc Friction Clutch, Technical Report DTaQ-17-5111-R, Department of Land System Center the 4th Team, Defence Agency for Technology & Quality, Korea, p18-69, (2017), (in Korean), [online]. Available:from http://8.1.4.227/infoSearch/relationLib/BrowseSrcWebDetail.do.

-

H. Y. Kim, S. Y Jang, and W. J. Kim, “Frictional heat generation in wet clutch engagement according to groove pattern on clutch pad”, Journal of the Koean Soceity of Tribologists and Lubrication Engineers, 30(5), p265, (2014), (in Korean).

[https://doi.org/10.9725/kstle.2014.30.5.265]

- H. Y. Kim, S. Y Jang, and W. J. Kim, S. H. Cho, and J. D. Jang, “Thermal analysis of friction plates of wet clutch by the patterned grooves”, Proceedings of the Koean Soceity of tribologists and lubrication engineers fall conference, p110, (2013), (in Korean).