하이브리드 판형 열교환기 적용 컴팩트 스팀 유닛 개발을 위한 성능 평가에 관한 실험적 연구

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

발전 플랜트, 석유 화학 플랜트, 단위 공장과 같은 다양한 플랜트에서 사용 후 스팀이나 잉여 스팀을 이용하여 온수나 급탕수를 생산하는 시스템의 수요가 증가하고 있다. 컴팩트 스팀 유닛(Compact Steam Unit, 이하 CSU)은 이러한 (폐)스팀 등을 이용하여 온수와 급탕수를 생산하는 시스템으로서 에너지 재활용 측면에서 매우 좋은 대안이 되고 있다. 본 연구에서는 CSU의 핵심 기자재 중 하나인 열교환기를 기존 판형 열교환기에서 성능이 개선된 하이브리드 판형 열교환기를 사용하였고, 개선된 온도 조절 밸브 및 제어 시스템 등으로 새로운 형태의 CSU(1,600 kW급)를 구성하여, CSU의 성능 시험을 수행하였으며 시험 결과를 CSU의 상용화를 위한 자료로 삼고자 하였다. 실험 결과, 1차측(고온측, 스팀)과 2차측(저온측, 냉수) 사이의 에너지 밸런스는 ±0.77 % 이내였으며, CSU의 성능 평가 요소 중 가장 중요한 2차측 냉수 출구 온도 편차는 (0 ~ 0.3) ℃ 이었다.

Abstract

In various industrial places such as power generation plants, petrochemical and unit factories, the demands of systems that produce hot water by utilizing wasted or surplus steam have been increased. Compact steam unit(CSU) is a system that can meet these demands and produce hot water by using surplus or wasted steam, and it is also one of the good solutions in view of energy reuse. The new CSU with a capacity of 1,600 kW was developed with a hybrid plate heat exchanger of which thermal performances are better than a conventional plate heat exchanger, an improved temperature control valve, a user-friendly control system, and other components in this study. The purpose of this study was to obtain performance data of the new CSU through various experiments and utilize them for the CSU commercialization. The experimental results show that heat balances between the hot side(steam) and the cold side(cold water) were within ±0.77 %, and the fluctuations of outlet temperature of the secondary side which are one of the most important evaluation factors in the CSU were (0 ~ 0.3) ℃.

Keywords:

CSU(Compact Steam Unit), Hybrid plate heat exchanger, Temperature control valve키워드:

컴팩트 스팀 유닛, 하이브리드 판형 열교환기, 온도 조절 밸브1. 서 론

초고층 건물에서 난방 시스템은 중온수가 아닌 스팀을 이용하는 난방 시스템으로 변해가고 있으며, 발전소, 석유 화학 공장 등의 각종 플랜트 및 단위 공장과 같은 산업군에도 스팀을 이용한 난방 및 급탕 시스템의 수요가 점점 증가하고 있다. 이는 스팀이 온수에 비해 적은 양으로도 큰 에너지를 이동시킬 수 있기 때문에 열에너지가 필요한 산업군에서는 가장 보편적으로 사용되는 방식이다. 플랜트 및 단위 공장에서는 공정에서 사용 후 버려지는 폐(잉여) 스팀이 항상 존재하나, 특별한 회수 장치 없이 외부로 버려지는 경우가 대부분이다. 이는 개별 기업뿐만 아니라 국가적 측면에서도 상당한 에너지 손실이기 때문에 많은 업체에서 이를 재활용하는 방안에 대해서 고민하고 있다.

컴팩트 스팀 유닛(Compact Steam Unit, 이하 CSU)은 스팀을 이용하여 온수와 급탕수를 생산하는 시스템으로서 에너지 재활용 측면에서 좋은 대안이 되고 있다. CSU는 열교환기, 온도 조절 밸브, 제어 시스템, 각종 밸브, 스팀 트랩, 각종 계측기 및 센서류 등으로 구성된다. CSU 구성 요소 중 핵심 기자재는 스팀과 급탕수의 열교환이 이뤄지는 열교환기인데, 기존 시스템에는 판형 열교환기가 적용되고 있으나, 갈수록 심화되고 있는 사용 공간의 제약과 높은 에너지 효율, 한국에너지공단 승인에 따른 추가 비용 부담 등에 따른 현 상황에 적합한 새로운 타입의 열교환기의 필요성이 대두되고 있다.

본 연구에서는 CSU 구성 요소 중 핵심 기자재인 열교환기를 기존의 판형 열교환기 대신에 성능이 개선된 하이브리드 판형 열교환기를 사용하고, 기존 스팀량 제어가 아닌 열교환기에서 생성되는 응축수량을 제어하는 방식을 적용한 새로운 형태의 1,600 kW급 CSU를 개발하였다.

개발된 CSU의 성능 시험을 실험적으로 진행하여 CSU의 열용량과 저온측(2차측)의 입출구 온도 및 CSU에서 가장 중요한 평가 항목 중 하나인 2차측 출구 온도 편차를 획득하여, CSU의 상용화를 위한 자료로 삼고자 하였다.

2. 실험 장치 및 방법

2.1 CSU 특징

Figure 1은 본 연구를 위해 개발된 신규 CSU를 나타내고 있다. 신규 CSU의 열교환기는 기존 판형 열교환기가 아닌 하이브리드 판형 열교환기를 적용하였고, 응축수 배출 시스템은 기존 스팀 트랩 및 펌핑 트랩을 대신하여 응축수 레벨 탱크 및 응축수 조절 밸브를 사용하여 기존 기능을 구현할 수 있게 구성하였다. 또한 제어 시스템도 2차측 출구 온도에 따른 스팀량 제어가 아닌 열교환기에서 생성되는 응축수량을 제어하는 방식을 적용하였으며, 안전을 위해 급격한 2차측 부하 변동에도 정확하고 안정적인 온도 조절을 할 수 있게 하였다. 또한, 추가적으로 온수 재순환 및 바이패스를 적용하여 사용자 편의성을 향상시켰다. 그 외 각종 배관 및 센서로 구성하였다.

2.2 하이브리드 판형 열교환기

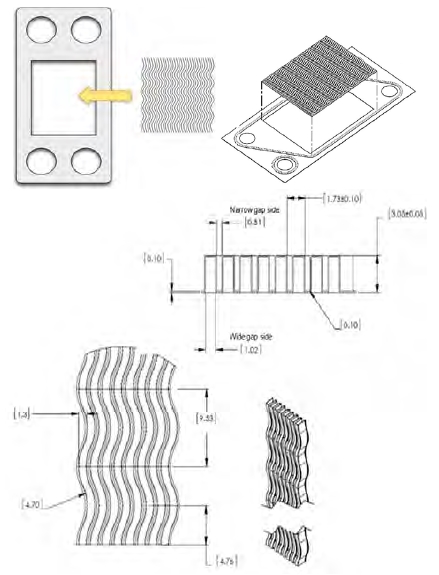

본 연구에 사용된 하이브리드 판형 열교환기는 Figure 2와 같이 기존 판형 열교환기의 전열면을 주름핀(corru- gated fin)으로 대체한 열교환기이다. 하이브리드 판형 열교환기의 전열 면적은 기존 판형 열교환기에 비해 (2 ~ 3) 배 정도 크며, 이를 통해 전체 열교환기의 크기를 1/2 ~ 1/4까지 줄일 수 있다. 주름 핀의 두께는 (0.075 ~ 0.2) mm 정도로 전열 저항을 줄일 수 있기 때문에 열교환 효율 측면에서 매우 유리하다고 할 수 있다(Table 1 과 Table 2).

2.3 하이브리드 판형 열교환기 성능 평가

CSU 개발에 앞서, 우선 하이브리드 판형 열교환기에 대한 전열 성능을 평가하였다.

Figure 3은 평가에 사용된 하이브리드 판형 열교환기로 사용된 전열판은 41장이었고, 유체 흐름은 대향류가 형성되도록 구성하였다. 판형 열교환기에서는 실험 시 끝판 효과(end plate effect)를 방지하기 위해 40장 이상의 전열판을 권고하고 있으며[1]-[4], 본 실험에서도 이를 고려한 41장으로 실험을 실시하였다.

실험 설비는 물 펌프를 이용한 강제 순환식 사이클이며, 온수가 순환되는 회로와 냉수가 순환되는 회로로 구성되어 있다. 하이브리드 판형 열교환기에서의 열전달량은 각 채널의 입구와 출구 사이에 설치된 온도 센서와 전자식 유량계를 이용하여 측정된 데이터를 활용하여 계산하였다. 또한 채널의 입구와 출구 사이에 차압계를 설치하여 압력 강하도 동시에 측정하였다. 모든 데이터는 PC 및 데이터로거를 이용하여 실시간으로 취득하였다.

상기 하이브리드 판형 열교환기의 성능 평가 결과를 바탕으로 최적의 열교환기 조합을 선정하였고, 이를 CSU에 적용하였다[5].

2.4 CSU 성능 평가 설비 및 성능 평가 조건

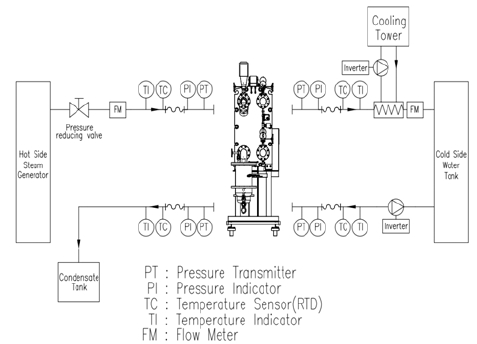

Figure 4는 신규 CSU의 성능 평가를 위한 평가 설비 구성도를, Figure 5는 CSU의 성능 평가 장면을 나타내고 있다.

CSU의 완벽한 성능 평가를 위하여 ASME PTC 12.5[6]에 의거하여 다음과 같이 CSU 성능 평가 절차서를 작성하였으며, 본 실험은 작성된 성능 평가서에 준해 수행되었다.

CSU 성능 평가를 수행할 실험 설비의 경우, 설비 기동 전 배관 상에 위치한 모든 밸브들을 열어, 배관 내에 존재하는 공기를 배출시키고, 물로 완전히 채운다. 이후 펌프를 가동하고, 인버터를 이용하여 저온측(2차측, 냉수)의 유체 유량을 조절한다.

고온측(1차측, 스팀)에는 볼텍스 유량계(질량 유량계)를 사용하였고, 저온측(2차측, 냉수)에는 전자식 유량계를 사용하여 각 유량 데이터를 취득하였다. 두 유량계 모두 각 ±0.5 %의 측정 오차를 가지고 있다.

성능 실험은 아래와 같이 총 2회에 걸쳐 진행하였다.

1차 실험은 본 CSU의 최초 설계 기준 중 하나인 저온측 냉수 유량 40 ㎥/h에서 냉수 출구 온도 편차를 포함한 저온측 입·출구 온도, 고온측 입·출구 온도, 열전달량 등의 데이터를 취득하였고, 2차 실험은 저온측 유량을 (20 ~ 45) ㎥/h로 변화시키며, 상기 데이터 취득과 함께 CSU의 안전성도 동시에 확인하였다.

CSU 성능 평가를 위해 상기 냉수측 유량 조건 외, 스팀공급압력은 300 kPa로 유지하였고, 저온측 냉수 입구온도는 18 ℃, 냉수 출구온도는 55 ℃로 설정하였다(Table 3).

2.5 CSU 성능 평가 방법

고온측 스팀 공급 압력은 300 kPa로 유지하고, 저온측 냉수 유량과 입구 온도를 설정한다. 스팀 공급 압력을 안정적으로 유지하기 위해, 스팀 발생기에서 공급되는 스팀을 1차적으로 감압하고, 이후 추가 스팀 압력 조절 밸브를 이용하여 공급 압력을 300 kPa로 유지한다. 이와 함께 저온측 냉수 유량과 입구 온도를 제어하여 정상 상태(steady state)를 유지한다.

객관적인 성능 평가를 위해 고온측, 저온측 유체의 유량, 온도, 압력이 안정적으로 일정하게 유지되는 정상 상태(steady state) 하에서만 모든 데이터들을 저장하였다. 정상 상태 기준은 AHRI Standard 400[7]에 의거하여 유량 변화율 ±3 % 미만, 온도 변화 ±0.3 ℃ 미만, 압력 변화 ±1.5 % 미만의 변동 폭을 유지할 때를 정상 상태라 판단하였다.

상기 언급한 바와 같이 성능 실험은 총 2회에 걸쳐 진행하였으며, 1차 실험의 경우, CSU 기동 후 저온측 냉수 유량(40 ㎥/h), 온도, 압력이 정상 상태에 도달하였을 때 1초 간격으로 1시간 이상 데이터를 취득하였다.

2차 실험은 저온측 냉수 유량 변화에 따른 CSU 성능을 알아보기 위해 저온측 냉수 유량을 5 ㎥/h씩 변화시켜 가며 이루어졌으며, 전체 유량 범위는 (20 ~ 45) ㎥/h 였다. 또한 유량 변화 후 각 운전 조건이 정상 상태에 도달하면 각 유량별로 5분간(1초 간격) 데이터를 취득하였다.

측정된 실험 데이터로부터 고온측 열전달량은 다음과 같이 계산된다.

| (1) |

여기서, Qh는 고온측 열전달량, 는 유량, r은 잠열량, Cph는 비열, Th,in와 Th,out는 고온측의 입구 온도와 출구 온도이다.

저온측 열전달량은 다음과 같이 계산된다.

| (2) |

여기서, Qc는 저온측 열전달량, 는 유량, Cp c는 비열, Tc,in와 Tc,out는 저온측의 입구 온도와 출구 온도이다.

본 연구에서 사용한 평균 열전달량 Qaυg는 다음과 같다.

| (3) |

고온측과 저온측의 에너지 밸런스는 다음과 같이 계산된다.

| (4) |

3. 실험 결과 및 고찰

3.1 에너지 밸런스

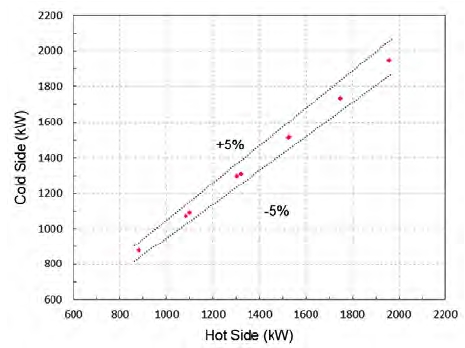

Figure 6은 본 실험에서 고온측과 저온측의 에너지 밸런스를 나타내고 있으며, 정상 상태 조건 하에서 ±5 % 보다 훨씬 적은 ±0.77 % 이내 였다.

3.2 저온측 유량 고정 실험 결과(1차 실험)

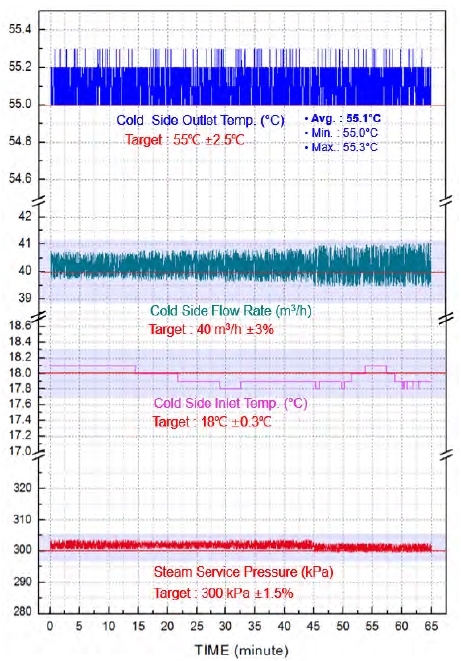

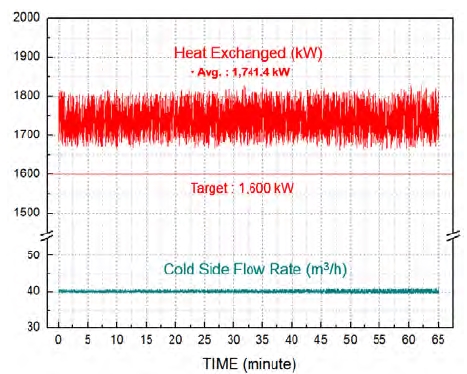

Figure 7은 저온측 냉수 유량을 40 ㎥/h로 고정한 후, 실험한 CSU의 각종 운전 데이터를 나타내고 있다.

일반적으로 CSU는 난방용으로 적용될 경우, 저온측의 출구 온도 편차가 ±5 ℃ 이내를 만족하여야 하며, 급탕용으로 적용될 경우는 이 보다 가혹한 조건인 ±2.5 ℃ 이내를 만족하여야 한다.

냉수 출구측 목표 온도는 앞서 언급한 55 ℃로, 본 CSU를 보다 가혹한 조건을 요구하는 급탕용으로 적용할 경우로 가정한다면, 냉수 출구 온도는 (55 ± 2.5) ℃ 범위를 유지해야만 한다. 출구 온도 편차가 중요한 이유는 사용자의 안전과 직결되기 때문이다.

Figure 7에서와 같이 개발 CSU는 냉수 유량 40 ㎥/h에서 (0 ~ 0.3) ℃의 출구 온도 편차를 나타내고 있다. 이는 개발된 CSU가 매우 높은 운전 정밀도를 가지고 있음을 의미한다.

이와 함께 다른 운전 조건들인 냉수 입구 온도는 18 ℃에서 ±0.3 ℃ 범위에서 유지되고 있으며, 고온측 스팀 압력은300 kPa의 ±1.5 % 범위에서 유지되고 있음을 알 수 있다.

Table 4는 냉수 유량 40 ㎥/h일 때, 고온측과 저온측 유량, 입·출구 온도, 그리고 열전달량을 나타낸 것으로, 최소, 최대, 평균으로 구분하였다. CSU의 열전달량은 고온측과 저온측의 평균값을 취한 것으로 1,741.4 kW를 나타내었다.

CSU의 열전달량은 Figure 8과 같다. 본 연구에서의 목표치인 1,600 kW를 넘는 1,741.4 kW를 나타내고 있음을 알 수 있다.

3.3 저온측 유량 변동 실험 결과(2차 실험)

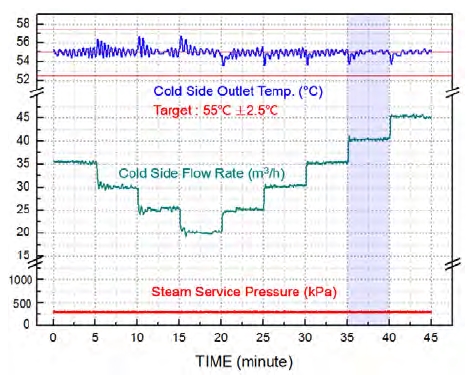

Figure 9는 고온측인 스팀의 공급 압력을 300 kPa로 유지하면서, 저온측 냉수 유량을 35 ㎥/h에서 5 ㎥/h 씩 20 ㎥/h까지 감소시킨 후, 다시 45 ㎥/h까지 5 ㎥/h씩 증가시켜 유량 변화에 따른 저온측 출구 온도 편차를 나타낸 것이다. 저온측 출구 온도 편차의 경우, 유량 변화 시에만 (1.2 ~ 1.4) ℃ 정도의 온도 편차를 보이다가, 곧 ±0.5 ℃ 이내로 안정되는 것을 알 수 있었다.

CSU가 급탕용으로 사용될 경우, 초기 기동 후 출구 설정온도의 온도 편차 범위 내에 도달하는 시간이 90초 이내를 만족하여야 하며, 저온측 냉수의 급격한 유량 증가나 감소 등의 유량 변동 시에도 10초 이내에 설정 온도의 온도 편차 범위 내에 도달하여 안정화되어야 한다. 이는 사용자의 안전을 고려한 조치이다. Figure 9에서 개발된 CSU가 상기 요구 조건들을 다 만족하고 있음을 알 수 있다.

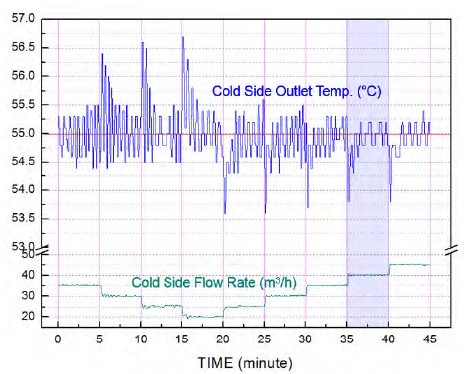

Figure 10은 유량 변화에 따른 저온측 출구 온도 편차를 확대시켜 놓은 것이다. 35 ㎥/h에서 20 ㎥/h로 5 ㎥/h 씩 유량을 감소시키면 저온측 출구 온도가 순간적으로 목표치에 비해 (1.1 ~ 2.2) ℃ 정도 상승하는 것을 알 수 있으며, 이에 반해 20 ㎥/h 에서 45 ㎥/h로 유량을 증가시키면 반대의 현상이 나타남을 알 수 있다. 그러나 이렇게 유량이 급격하게 변화하는 경우는 실제에서는 거의 없으며, 이는 개발된 CSU의 성능 검증을 위해 실시된 것으로, 모든 경우에 일반적인 CSU의 운전 조건을 만족함을 알 수 있다.

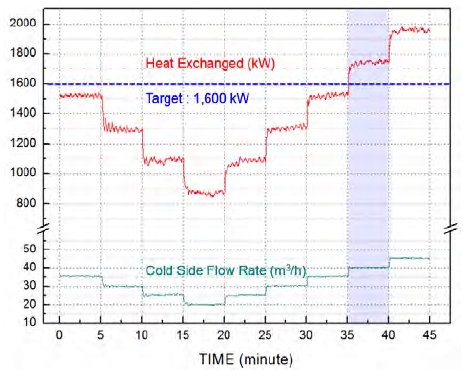

Figure 11은 유량 변동에 따른 열전달량을 나타내고 있다. 저온측 냉수 유량을 35 ㎥/h에서 40 ㎥/h로 증가시켰을 때 목표로 하는 1,600 kW를 초과하는 것을 알 수 있으며, 이를 통해 최초 설계가 매우 정확하였음을 알 수 있다.

4. 결 론

하이브리드 판형 열교환기 및 새로운 제어 시스템을 탑재한 신규 CSU의 성능 실험을 통해 얻은 결론은 다음과 같다.

(1) 저온측 냉수 유량 40 ㎥/h에서 CSU의 열전달량은 목표치인 1,600 kW를 다소 초과하는 1,741.4 kW를 나타내었다. 이를 통해 CSU에 사용되는 열교환기의 설계가 정확했음을 알 수 있었다.

(2) 저온측 냉수 유량 40 ㎥/h에서 CSU의 성능 평가 항목 중 가장 중요한 항목인 저온측 출구 온도 편차가 (0 ~ 0.3) ℃ 정도임을 확인하였다.

(3) 저온측 냉수 유량 변화((20 ~ 45) ㎥/h)에 따른 저온측 출구 온도 편차도 ±2 ℃ 이내임을 알 수 있었다. 이는 사용자의 안전과 직결되는 수치로, 본 CSU가 매우 높은 안전 수준을 만족하고 있음을 알 수 있었다.

Acknowledgments

본 연구는 2014 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 결과입니다(과제번호 : 20142020103040).

References

- J. Marriott, “Where and how to use plate heat exchangers”, Chemical Engineering, 78(8), p127-134, (1971).

- M. F. Edwards, “Heat transfer and pressure drop characteristics of a plate heat exchanger using newtonian and non-newtonian liquids”, The Chemical Engineer, 259(1), p286-288, (1974).

- M. K. Seo, J. H. Park, and Y. S. Kim, “A study on heat transfer and pressure drop characteristics in plate heat exchangers”, Journal of the Korean Society of Marine Engineering, 25(3), p151-157, (2001).

- R. A. Bounopane, R. A. Troupe, and J. C. Morgan, “Heat transfer design method for plate heat exchanger”, Chemical Engineering Progress, 59(7), p57-61, (1963).

-

J. H. Kim, G. H. Lim, S. H. Kim, C. K Jin, J. H. Park, S. Y. Cho, I. K. Hong, and S. R. Lee, “A basic study on development of high-pressure compact steam unit applied hybrid heat exchanger”, Journal of the Korean Society of Marine Engineering, 40(6), p453-457, (2016), (in Korean).

[https://doi.org/10.5916/jkosme.2016.40.6.453]

- Single Phase Heat Exchangers, Performance Test Codes, ASME PTC 12.5-2000.

- 2015 Standard for Performance Rating of Liquid to Liquid Heat Exchangers, AHRI Standard 400.