선박용 로딩암에 적용할 수 있는 융합해석기술에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 하나의 해석 소프트웨어(SimulationX)로 로딩암의 유압회로 해석기술과 다물체 동역학 해석기술을 융합시키는 것을 목표로 한다. 움직이는 질량의 회전중심에 변화가 있거나, 중력장에서의 거동을 구현하기 어려운 기존의 유압회로해석기술의 한계성을 극복하고자 하는 연구이다. 연구를 진행하는 순서는 다음과 같다. 먼저 유압회로를 구성하는 부품들의 제원을 해석모델에 반영하여 신뢰성을 확보한다. 신뢰성이 검증된 단품해석모델을 이용하여 유압회로를 모델링하고, 로딩암의 MBS(Multi Body System)모델을 구성한다. 그 후에 유압회로의 해석모델과 MBS모델을 융합하여 회로의 해석결과가 MBS모델에 정확히 반영되는지 확인한다. 이러한 융합해석모델은 시제품이 없어도 대상의 동적거동을 예측 할 수 있으므로 개발비를 절감하는 효과를 가져다준다.

Abstract

In this study, we aim to converge a technology for analyzing the hydraulic circuit of a loading arm with an- other one for analyzing multi-body dynamics by utilzing analysis software SimulationX. Further, this study intends to overcome the limitations of the existing technology for analyzing a hydraulic circuit with a variation at the rotation center of the moving mas and the dificulty of incorporating the behavior in a gravity field. First, the specifications of the hydraulic circuit components were reflected in an analysis model to secure reliabilty. Hydraulic circuit modeling was then performed using a single analysis model with a verified reliabilty. Subsequently, the multi-body system (MBS) model of the loading arm was formed. Finaly, the analysis model of the hydraulic circuit and the MBS model were converged to check if the circuit analysis result was exactly reflected in the MBS model. The convergence analysis model has development cost-saving efect because it is capable of predicting the dynamic behavior of an object without the prototype.

Keywords:

SimulationX, Convergence analysis, Multi-body system (MBS), Hydraulic circuit analysis, Multi-body dynamics키워드:

SimulationX, 융합 해석, MBS, 유압회로 해석, 다물체 동역학1. 서 론

불과 3년 전만 해도 원유와 천연가스를 중심으로 한 해양 에너지 자원의 개발이 활발히 진행되었다. 이에 따라 자연스레 해상 환경 상에서 액화 화물의 이송 또한 증가하게 되었다[1]. 액화 화물을 싣기 위해서는 로딩암이라고 불리는 다관절 파이프형상의 장비가 필요하다. 만약 파이프가 아닌 호스와 같은 고분자 소재로 화학제품을 이송하게 되면 호스에 부식이 발생할 수 있다. 또한 LNG선에 천연가스를 액화시켜 운송할 경우 액화된 천연가스는 영하 163도의 매우 낮은 온도로 유지되어야하기 때문에 극저온의 상태를 견디지 못하고 호스가 수축하게 된다[2]. 따라서 이러한 화학제품, LNG, 원유 등의 액체 화물을 안정적으로 이송하기 위해서는 이에 특화된 로딩암이 필요하다.

본 연구에서는 대형선박 혹은 해양플랜트의 기자재 중 하나인 로딩암의 해석모델을 개발하는 내용을 다룬다. 로딩암은 관절을 접을 때와 펼 때의 기장차이가 매우 심한 기계이다. 즉, 질량분포가 움직임에 따라 달라지므로 실린더가 지탱하는 질량의 회전중심이 계속 변화한다고 할 수 있다. 고정 질량으로 해석하는 기존의 유압회로해석 방식으로는 올바른 해석결과를 얻기 어렵다. 로딩암의 해석모델은 다물체 동역학 해석 기술과 유압회로 해석 기술을 융합한 형태가 되어야만 시제품 제작 이전에 설계의 유효성을 판단 할 수 있다. 조선업의 경기침체로 연구개발에 투자할 수 있는 비용이 제한된 상황에서는 시제품의 제작횟수를 최소화하여야 성공적인 개발에 다가갈 수 있다. 이러한 의미에서 융합기술이 적용된 해석모델은 개발비를 획기적으로 절감시킬 수 있는 토대가 되므로 매우 필요하다.

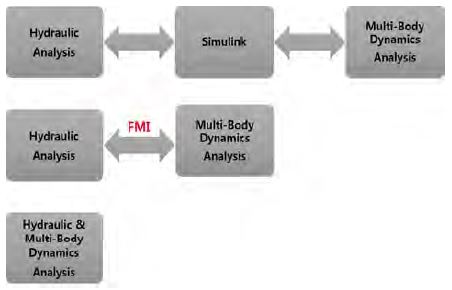

연구에서 사용되는 소프트웨어는 ITI사에서 개발한 SimulationX이다. SimulationX란 유압, 공압, 열, 전기전자 등 다양한 분야의 시스템을 통합하여 해석할 수 있는 다물리 해석 소프트웨어이며 동시에 MBS(Multi Body System)를 이용하여 다양한 동적인 거동을 눈으로 직접 확인할 수 있다[3]. 기존의 대부분의 연구에서는 유압회로에 연결된 동적기구들의 다물체 동역학을 파악하기 위해서 최소 2개 이상의 소프트웨어를 연동하여야 했다[4][5]. 하지만 각각의 서로 다른 컴퓨터 언어체계를 사용하는 소프트웨어들의 경우, 이들을 연동하고자 할 때에는 다양한 컴퓨터언어를 소화할 수 있는 소프트웨어를 통해 연결시켜주어야 한다. 이렇게 중간에서 연결시켜주는 대표적인 소프트웨어로는 Simulink가 있다. 또한 프로그램을 연동시키게 될 경우에는 많은 시간이 소요되는 단점이 있으며 여러 가지 소프트웨어를 전문적으로 다룰 수 있는 인력을 필요로 하게 된다. 그리고 각 소프트웨어의 단위계 설정이 서로 다르다면 해석결과를 주고받는 폐루프 형식의 연동에서 매우 큰 오차를 유발 할 수 있다. 예를 들어 공학단위로 설정되어있는 소프트웨어와 SI단위로 설정되어있는 소프트웨어를 Simulink로 연동시킬 때 단위를 제외한 숫자로만 루프를 돌리기 때문이다. 단위계를 맞추기 위하여 단위조작을 하게 되면 이에 소요되는 시간도 많아지게 된다. 하지만 한가지의 해석 소프트웨어를 사용하게 되면 단위계를 설정함에 있어서 오류를 방지할 수 있고, 오차도 없앨 수 있다.

다물리 해석 소프트웨어를 활용하여 융합기술이 적용된 로딩암 해석모델을 개발하는 절차는 다음과 같다. 로딩암의 축소모델 도면을 바탕으로 링크구조와 조인트를 파악한다. 그리고 도면의 스펙을 적용시켜 단순 MBS모델만을 제작한 후 로딩암의 관절이 무게중심에 따라 중력장의 영향을 정확히 받는지 확인한다. 마지막으로 제작된 MBS모델에 유압회로를 융합시키고 유압회로 해석의 결과 값을 MBS모델에 적용시켜 동적인 거동을 확인하는 절차로 연구를 진행하였다.

2. 유압회로 모델링

로딩암과 같이 규모가 큰 장비는 높은 동력밀도를 가진 유압장치를 사용하는 것이 적합하다. 유압장치에 사용되는 작동유는 높은 비압축성을 가지며 대부분의 유압부품들은 강한 내구성을 가지고 있기 때문이다[6]. 유압회로해석은 점차적으로 단품모델링을 확장시켜나가는 절차를 따라야한다. 만약 단품모델링에서 한 번에 전체회로로 해석모델을 확장시키게 되면 수렴오류가 생길 경우 원인을 찾기 어려워 대응이 어려워진다. 이에 액추에이터 별로 서브서킷회로를 검토한 후 전체회로로 확장해 나가는 절차를 가져야한다.

2.1 단품 모델링 및 신뢰성 검토

유압회로 해석모델을 구성하기 위해서는 먼저 단품 모델링을 통하여 각각의 부품의 신뢰성을 확보하는 것이 중요하다. 신뢰성을 확보하는 방법은 카탈로그의 압력강하특성을 해석모델에 그대로 반영하는 방법을 선택하였다. 카탈로그의 압력강하특성을 그대로 반영하였다는 것은 유압회로에서 작동유의 흐름을 저해하는 저항조건을 그대로 반영한 것이라고 할 수 있다. 유압회로 해석은 결국 유량방정식을 푸는 것이므로 저항요소의 특징을 그대로 시뮬레이션환경에 옮기게 되면 액추에이터로 송출되는 유량이 정확하게 산출된다는 것이다[7]. 유압회로해석모델에 신뢰성을 확보하는 방법으로 이러한 카탈로그의 압력강하특성을 반영하는 방법을 선택하였으며, 이를 통해 유압회로 해석모델의 신뢰성을 확보하였다. 따라서 본 연구에서는 카탈로그에서 제시하는 성능들을 기준으로 하여 단품 모델을 구성하고, 해석결과를 통하여 각 부품들의 신뢰성을 확보한 후 로딩암의 유압회로를 모델링하였다[8][9].

본 연구에서의 단품 모델링은 Bosch Rexroth에서 제공하는 카탈로그를 참고하여 진행하였으며, Bosch Rexroth 제품의 카탈로그를 참고한 것은 본 연구의 단품모델링 진행시 로딩암에 적합한 특성을 반영하기 위한 것이다. 만약 Bosch Rexroth제품의 특성이 설계자의 의도와 부합하지 않는다면 적합한 특성을 가진 다른 기업의 제품카탈로그를 참고하여 단품모델링을 진행할 수 있다.

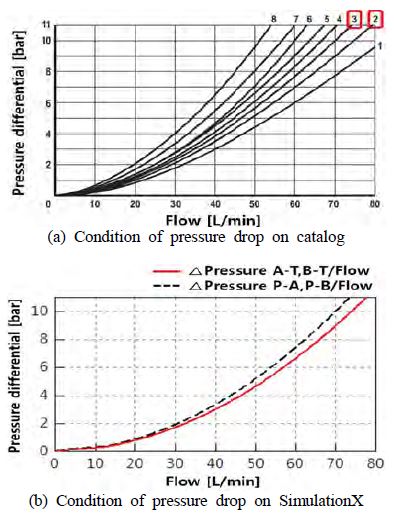

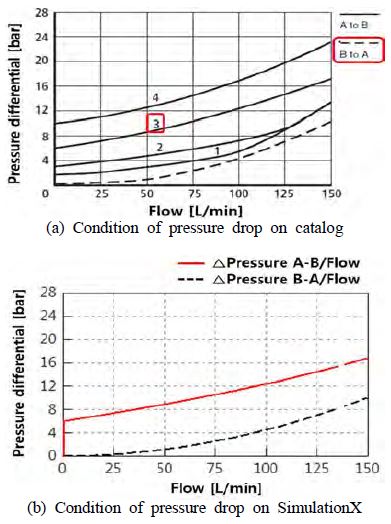

방향제어밸브는 작동유의 흐름을 전환시켜 흐름방향을 변경시켜주는 밸브이며, Figure 1은 로딩암에서 쓰이는 4포트 3위치, 중립 위치에서 ABT접속형 방향제어밸브의 유량-압력강하 특성이다. ABT접속형 밸브란, 중립위치에서 액추에이터와 연결된 Aport, Bport가 탱크로 연결된 Tport와 서로 연결되어있는 구조의 밸브를 뜻한다. 이는 로킹기능을 가진 밸브와 방향제어밸브 사이에 갇혀있을 수 있는 고압의 작동유를 탱크로 복귀시키는 역할을 한다. Figure 1의 X축은 유량, Y축은 압력강하를 나타내며, 각 곡선은 밸브에서의 유량에 따른 압력강하를 나타낸다. Figure 1(a)의 3번 그래프는 P-A, P-B의 작동유 흐름에 대한 압력강하 특성이며, 2번 그래프는 A-T, B-T의 작동유 흐름에 대한 압력강하 특성이다. 여기서 2번과 3번의 압력강하 특성이 다르게 나타나는데, 이는 밸브 유로의 형상이 다르기 때문이다. 유로의 형상에 따라 작동유 흐름의 저항이 달라지며, 작동유 흐름의 저항은 압력강하를 야기하므로 밸브 유로의 형상이 다르다면 압력강하 특성 또한 다르게 나타나게 되는 것이다. 여기서 P-A란 작동유가 Pump와 연결된 밸브의 Pport에서 Aport로 흐르는 것을 뜻하며 P-B, A-T, B-T도 위와 같은 방법으로 표기한 것이다. 방향제어 밸브의 압력강하 특성은 Bosch Rexroth에서 제공하는 카탈로그와 단품 모델링의 비교를 통해 신뢰성을 확보하였다.

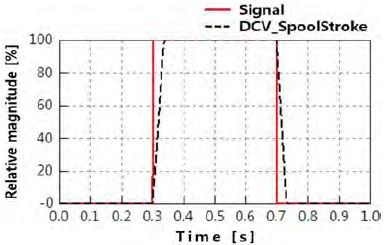

밸브는 주어지는 신호에 따라 스풀이 이동하며 작동유의 방향을 제어하게 되는데 이때 전기적인 신호를 받아 솔레노이드로 스풀을 밀고 압축된 스프링의 힘으로 복귀하기 때문에 온-오프(on-of)의 응답속도가 다르게 나타난다. Figure 2는 On-Of 밸브에 스텝 신호(Step signal)를 입력하였을 때 발생하는 밸브의 스텝 응답(Step response)특성을 나타낸 것이며, Bosch Rexroth에서 제공하는 밸브 카탈로그의 응답성(On-45ms, Of-40ms)이 제대로 반영되어있음을 확인할 수 있다[10]. Figure 2의 Y축은 스텝 신호의 크기와 밸브스풀의 스트로크를 0~10%로 나타낸 것이다.

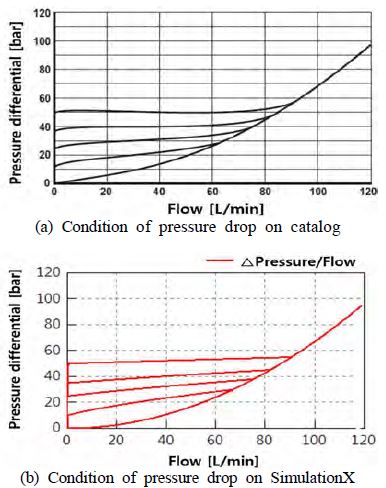

릴리프 밸브는 평상시에는 닫혀 있으며, 펌프 유량을 탱크로 귀환시켜 시스템 압력을 설정된 최고값으로 제한하는 기능을 갖고 있다[1]. 회로 내부의 압력이 설정 압력보다 크다면 설정 압력과 회로 내부 압력의 차이에 해당되는 유량이 릴리프밸브를 통해 탱크로 복귀하기 때문에 회로 내부의 압력을 설정압력으로 유지하게 된다. 하나의 릴리프밸브에서는 허용범위 내에서 크래킹 압력을 다르게 설정할 수 있으며, Figure 3의 여러 곡선들은 각 크래킹압력별로 유량-압력강하 특성을 나타낸 것이다. Bosch Rexroth의 제품 카탈로그와 단품 모델링의 비교를 통해 릴리프 밸브 모델의 신뢰성을 확보하였다.

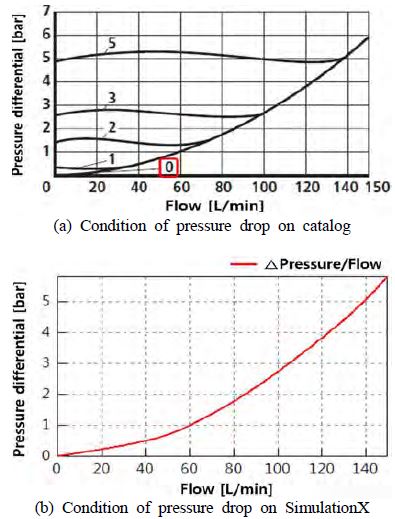

체크 밸브는 유압회로에서 작동유를 한 방향으로만 흐르게 하는 역할을 한다. 즉 유압시스템에서 역류를 방지하기 위한 부품이며 입구포트에 작동유가 흐르지 않을 경우 포핏이 체크밸브를 밀폐시키도록 되어있다. 입구포트에 작동유가 들어오게 되면 포핏의 수압면적에 작용하는 압력에 의해 포핏을 개방시키기 때문에 작동유가 흐를 수 있게 된다. 본 연구에서는 스프링이 설치되어 있지 않은 체크밸브를 사용하였으므로 크래킹 압력이 형성되지 않으며, 유압회로를 구성하는 대상제품은 Figure 4(a)의 Bosch Rexroth 카탈로그에서 박스로 표기(0번)한 제품이다. Figure 4는 체크 밸브의 유량-압력강하 특성곡선이며, Bosch Rexroth의 제품 카탈로그(박스 표기)의 특성곡선과 단품모델링 해석결과가 동일하므로 신뢰성을 확보하였다.

파일럿 작동 체크 밸브는 기본적으로 작동유를 한 방향으로 흐르게 하는 체크밸브 기능을 가짐과 동시에 파일럿 회로에 압력을 가해 강제로 포핏을 개방하여 양방향으로 작동유를 흐를 수 있도록 하는 밸브이다. 파일럿 작동형 체크 밸브의 양쪽 포트명칭을 A포트와, B포트라고 정의한다면, 파일럿 회로에 작동유가 흐르지 않을 경우 보통의 체크밸브 기능과 같이 A포트로 유입되는 유량이 밸브의 포핏을 밀어 B포트로 흐르게 된다. 이때 포핏을 밀기 위해서는 밸브의 스프링 강성을 이기는 압력이 주어져야 하므로 크래킹 압력이 형성된다. 반대로 B포트에서 A포트로 유량이 흐를 때에는 파일럿 회로에 작동유를 공급하여 제어 피스톤을 움직여 강제로 포핏을 개방한 상태이기 때문에 크래킹 압력이 형성되지 않는다. Figure 5는 단품 모델에 Bosch Rexroth 카탈로그의 압력강하 특성을 적용시켜 비교하였으며, 비교 결과를 통하여 단품모델의 신뢰성을 확보하였다.

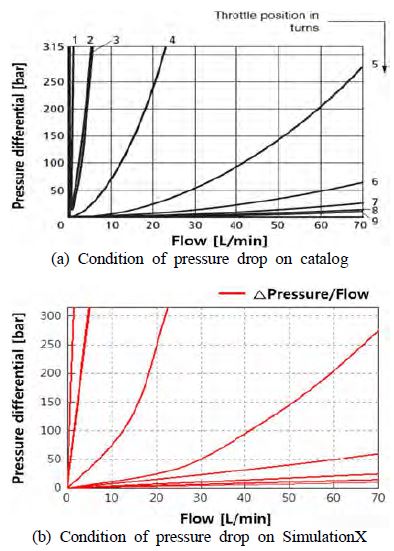

가변 유량제어 밸브는 교축밸브(Throttle Valve)라고도 하며 밸브 내의 단면적을 변화시켜 유량을 제어하는 밸브이다. 밸브의 교축부 단면적을 변화시키게 되면 압력강하에 따라 밸브를 통과하는 유량이 변화하게 된다. 예를 들어 교축부의 단면적이 작아질수록 압력강하가 커지고 통과유량이 적어지게 된다. Figure 6은 유량제어 밸브의 단면적에 따른 유량-압력강하 특성이며, Bosch Rexroth의 제품 카탈로그와 단품모델링의 비교를 통해 신뢰성을 확보하였다.

2.2 서브서킷 회로 모델링

유압회로를 구성함에 있어서 중요하게 파악해야할 것은 회로를 적용시킬 구조물의 특성이다. 로딩암과 같이 다관절의 구조물 같은 경우에 유압 액추에이터를 어떤 식으로 제어해야할지를 고려해야한다. 단순 유압회로를 모델링하여 MBS모델과 융합시킨다면 로딩암의 정확한 동적인 거동을 확인할 수 없으므로 실제 로딩암의 설계의도에 맞는 유압회로를 구성하는 것이 중요하다.

로딩암의 각 관절의 길이는 상당히 긴 편이며 그에 따라 자중에 의한 회전모멘트가 크다. 또한 로딩암의 구조상 무게중심이 지지대의 중앙에 위치하고 있지 않기 때문에 중력장에 의해 한쪽으로 쏠리는 현상이 발생하게 된다. 이러한 문제점이 계속해서 발생한다면 관절을 지지하고 있는 유압실린더나 조인트가 파손될 위험이 크다. 따라서 중력장과 회전모멘트에 의한 영향을 제어하기 위해서는 액추에이터 제어 회로가 반드시 필요하다. 로딩암에서 사용되는 압력 제어를 이용한 카운터밸런스 회로와 유량제어, 방향 제어를 이용한 로킹 회로 구성을 위해 단품모델링에서 신뢰성을 검증한 부품을 사용하여 서브서킷 회로를 구성하고, 해석을 통하여 회로의 작동을 검증하였다.

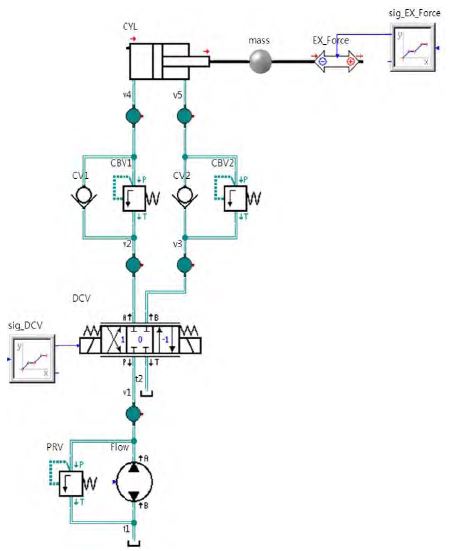

카운터밸런스 회로란 부하의 자중에 의하여 실린더가 제어불능상태로 되는 것을 방지하기 위해 카운터밸런스 밸브를 설치하여 실린더에 연결된 부하를 제어할 수 있도록 구성한 회로이다. 로딩암의 구조와 설치된 장소의 특성을 고려할 때 무게중심 또는 바람에 의하여 제어 불능 상태를 미연에 방지하는 것이 가장 중요하다. 로딩암에서는 카운터밸런스 회로가 적용된 액추에이터가 수직 방향으로만 작동하는 것이 아니기 때문에 유압실린더의 로드 측과 피스톤 측 두 군데에 카운터밸런스 밸브를 설치하였으며, 회로의 모델은 Figure 7에 나타내었다. 카운터밸런스 밸브의 작동 압력은 피스톤에 연결된 부하의 배압보다 높은 압력을 설정하여 로딩암 관절의 흔들림을 방지하고 안정적인 제어를 하도록 하였다.

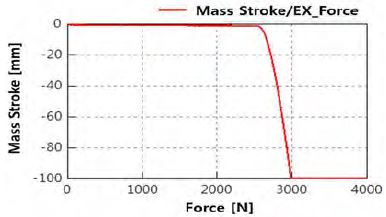

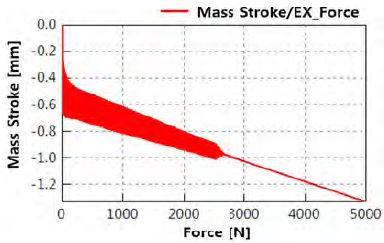

Figure 8에서는 부하에 작용하는 힘을 선형적으로 증가시켜 카운터밸런스 밸브가 작동하게 되는 힘의 크기를 해석한 것이다. 부하에 작용하는 힘을 증가시키게 되면 작동유의 압축성으로 인해 부하의 변위가 조금씩 변하게 되고, 그 힘이 카운터밸런스 밸브의 작동압력에 상응하게 되면 밸브가 개방되어 부하의 변위가 실린더 행정을 따라 급격하게 변하게 된다. 즉 카운터밸런스 밸브가 개방되기 전까지의 힘의 범위 안에서 액추에이터를 제어할 수 있다.

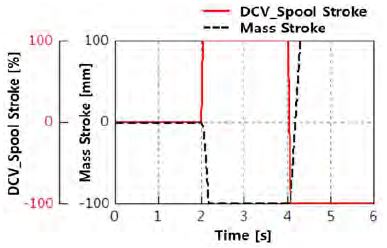

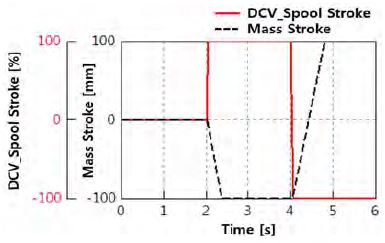

카운터밸런스 회로 모델에서는 방향제어밸브의 스풀이 +10% 이동하게 되면 실린더의 피스톤 로드는 기존 위치에서 수축하게 되며, 방향제어밸브의 스풀이 –10% 이동하게 되면 실린더의 피스톤 로드는 신장하는 방향으로 움직인다. 따라서 Figure 9의 해석결과를 통해 방향제어밸브가 스위칭 됨에 따라 실린더에 연결된 부하가 정상적으로 움직이는 것을 확인할 수 있다.

로킹 회로는 구동을 장시간 중지시켜도 액추에이터에 연결된 부하의 변위가 변하지 않고 특정 위치에 안정적으로고정시킬 목적으로 사용된다. 로딩암은 액체화물을 선적 또는 하역시키기 위하여 쓰이는 기자재 이므로 선적, 하역 중에 장시간 확실하게 정지 위치를 유지시켜야 한다. 로킹 회로에서는 파일럿 작동체크 밸브가 로킹기능을 가지며 만약 스풀형 방향제어밸브만으로 실린더를 정지시킨다면 스풀과 슬리브 사이에서 발생하는 내부 누설로 인하여 피스톤을 완전히 정지시키는 것이 불가능해지기 때문에 파일럿 작동체크 밸브를 사용한다. Figure 10은 로킹 회로의 해석 모델이다.

카운터밸런스 회로의 작동검증과 동일한 방법으로 로킹 회로의 액추에이터에 연결된 부하에 작용하는 힘을 선형적으로 증가시켜 회로가 로킹기능을 정확히 하는지 확인하였다. 로킹 회로에서는 카운터밸런스와는 다르게 부하에 작용하는 힘을 증가시켜도 작동유의 압축성에 의한 움직임만 파악할 수 있었다. 즉 로킹 회로는 부하에 작용하는 힘이 증가하여도 로킹기능을 유지할 수 있으며 밸브의 내구성이 힘을 이기지 못하여 파손될 경우에만 로킹기능이 해제된다. 이러한 해석은 Figure 11에 나타내었으며, Figure 12는 방향제어밸브가 스위칭 됨에 따라 실린더에 연결된 부하가 정상적으로 움직이는 것을 나타낸 것이다.

3. MBS 모델링 및 유압회로 융합

로딩암은 실린더를 이용하여 자세를 바꾸는데, 실린더의 행정에 따라 기계의 총 기장에 매우 심한 차이를 보인다. 유압회로해석에서는 질량을 고정조건으로 접근하기 때문에 로딩암과 같이 실린더 행정에 따라 부하조건이 가변되는 기계에는 MBS해석이 융합되어야만 한다. 기본적으로 유압회로와 MBS모델은 다른 Physical domain의 물리량을 가지고 있다. 국내 대부분의 연구에서는 각기 다른 물리량을 가진 시스템을 해석할 때 서로 다른 소프트웨어를 사용하는 실정이며, Co-Simulation을 통해 통합해석을 진행한다. 시뮬링크(Simulink)의 외부인터페이스를 활용하는 경우 3종류의 소프트웨어를 사용해야하는 단점이 있다. 우선 유압회로 해석을 위한 소프트웨어, 그리고 다물체 동역학 해석을 위한 소프트웨어, 마지막으로 통합솔빙을 위한 소프트웨어가 필요하다. 이러한 방식으로 접근 할 경우 소프트웨어 활용을 위하여 소요되는 인력이 늘어나게 되는 단점이 있다. 또한 통합솔빙을 위해서는 유압회로 해석 소프트웨어(SimulationX)에서 솔버(Solver)의 선택을 외부 솔버인 CVODE나 Fixed step으로 선택해야하는 제약조건이 생기게 된다. 복잡성을 가진 유압회로를 해석할 경우 고차미분방정식을 풀어야하는데, 이러한 외부 솔버로는 해를 수렴하지 못하고 발산하는 경우가 많다. 해석모델을 매우 단순화시켜 고차미분방정식의 차수를 내려야하는 작업을 추가적으로 진행해야 하며, 이 과정에서 오류를 범하여 잘못된 물리계를 구현할 가능성이 있다. 단순히 솔빙시간만 놓고 보면 시뮬링크의 외부인터페이스를 활용하는 방법이 우수할지도 모르나, 그것을 준비하기 위한 절차가 매우 까다롭기 때문에 하나의 소프트웨어로 구현이 가능하다면 굳이 이러한 방법을 선택해야하는 이유는 없다. 이러한 시뮬링크의 외부인터페이스 활용방법을 대체하기 위한 방법이 하나 더 존재하는데, 이는 FMI(Functional Mockup Interface)를 활용하는 것이다[4]. 하지만 FMI를 활용하기 위해서는 다물체 동역학 소프트웨어가 FMI를 지원해야한다는 전제조건이 필요하다. FMI는 세계적으로 적용 소프트웨어를 서서히 확장해나가는 단계이다. 즉, 아직은 대부분의 다물체 동역학 소프트웨어가 FMI를 채택하지 않았다는 것이다.

본 연구는 하나의 소프트웨어를 사용하여 기존의 번거로운 통합해석의 절차를 단순화하는 방법을 제시한다. SimulationX의 Bipolar Force Interface library를 사용하여 진행하였다. Bipolar Force를 사용하게 되면 유압실린더에서 나오는 힘을 3D 질량에 전달하게 되고, 움직임이 발생하면서 회전중심의 이동과 중력장의 영향 등에 의하여 변화하는 3D 환경에서의 힘을 유압회로에 반영하는 것이 가능해진다. 즉, 다른 소프트웨어와의 연동 없이도 유압회로와 다물체 동역학 모델 간에 힘의 흐름을 주고받는 것이 가능하다는 것이다. Figure 13은 유압회로해석과 다물체 동역학 해석의 융합절차와 제약조건이 단순화되는 것을 개념적으로 나타낸 것이다.

3.1 MBS 모델링

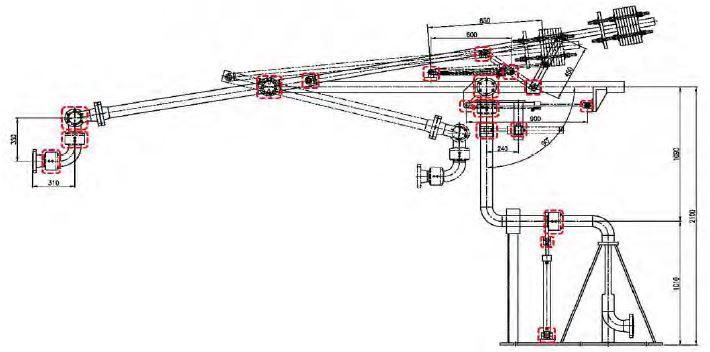

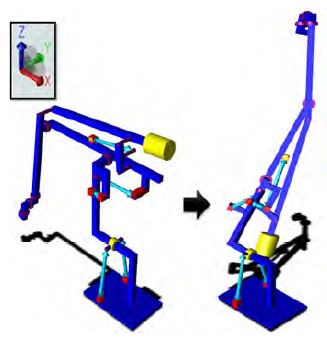

SimulationX에서 Cuboid와 Cylinder, Revolute Joint, Bipolar Force Interface, Constraint library를 이용하여 로딩암의 구조를 모델링 하였다. 로딩암의 관절(파이프관)은 Cuboid를 이용하여 직육면체로 구성하였고 각 관절은 Revolute Joint를 이용하여 연결하였다. 로딩암을 MBS모델로 완벽하게 구현하기 위해서는 각각의 링크와 조인트를 제대로 구분하는 것이 중요하다. 회전조인트를 단순 Rigid Body로 구성한다면 중력장에 의한 각 관절들의 동적인 거동을 정확히 판단할 수 없으며 유압회로와 융합하여 해석할 때 해석 오류가 발생하거나 정확한 해 값을 얻을 수 없게 된다. 따라서 사전에 로딩암 도면을 통해 회전조인트의 위치와 회전축을 정확히 파악하는 것이 MBS모델링 과정에서 가장 중요하다고 할 수 있다. Figure 14의 도면을 통해 회전조인트(박스표기)와 각각의 구성을 파악한 후 MBS모델을 만들기 위한 진행 과정은 다음과 같다.

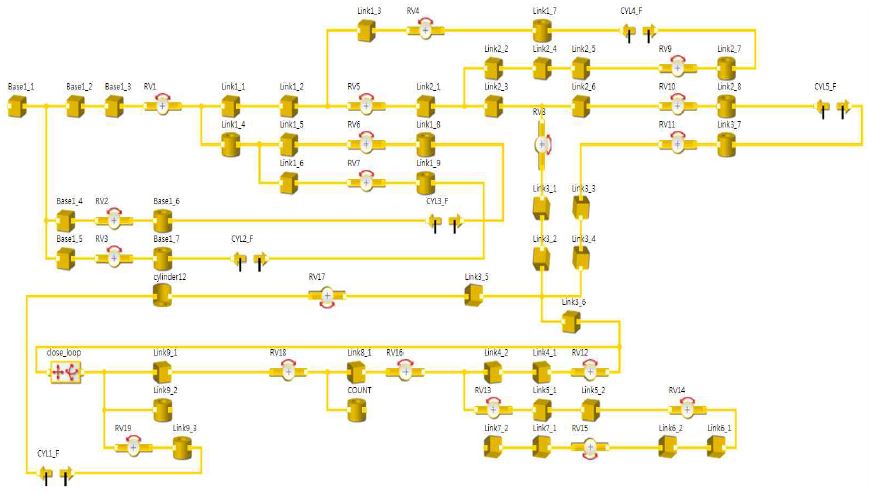

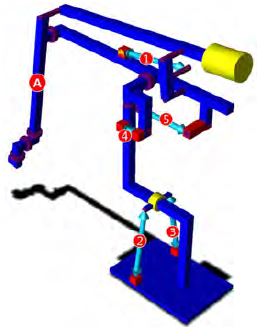

우선적으로 로딩암의 초기 위치를 설정하기 위하여 지지 판을 모델링하고 초기 위치 좌표를 설정해 로딩암의 관절(파이프 관)을 구성한다. 로딩암 모델에서 중력장 영향에 의한 정확한 회전 모멘트와 무게중심을 파악하기 위하여 도면의 스펙을 통해 관절의 길이와 회전 조인트가 결합되는 위치를 각각의 구성요소에 입력하였다. 회전 조인트로 연결되는 각각의 파이프관은 하나의 RigidBody로 제작하며, 회전 조인트는 로딩암이 회전하는 축을 회전축으로 설정하여 각 파이프 관을 연결시킨다. Figure 15는 MBS의 구성요소를 연결하여 모델링한 것이다. 단순히 구성요소의 파라미터 값만 이용하여 모델을 제작하게 된다면 정확한 진행 상황을 알지 못하므로 3D View 기능을 통하여 각각의 구성요소들이 어떻게 연결되는지 파악하였다. 3D View는 Figure 16에 나타내었으며, 유압실린더의 번호를 표시하였다.

로딩암의 MBS모델과 유압회로를 융합하기 전에 중요하게 파악해야 할 것은 중력장에 의한 영향이다. 로딩암의 관절은 상당히 긴 편이므로 중력장에 의한 회전모멘트를 우선적으로 고려해야한다. 회전조인트의 위치를 잘못 설정한다면 회전모멘트에 의한 관절의 움직임을 파악할 수 없다. 또한 중력이 작용하는 방향의 반대방향으로 좌표를 설정한다면 유압 해석모델을 융합하였을 때 정확한 동적인 거동을 확인 할 수 없다. Figure 17은 로딩암의 초기위치에서 중력의 영향만으로 자연스럽게 위치가 변화되는 모습을 보여준 것이다. 해석모델에서 중력은 –Z축으로 작용한다.

3.2 MBS모델과 유압회로의 융합

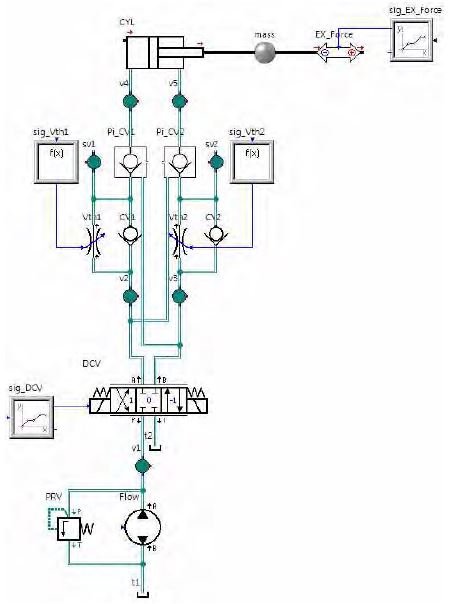

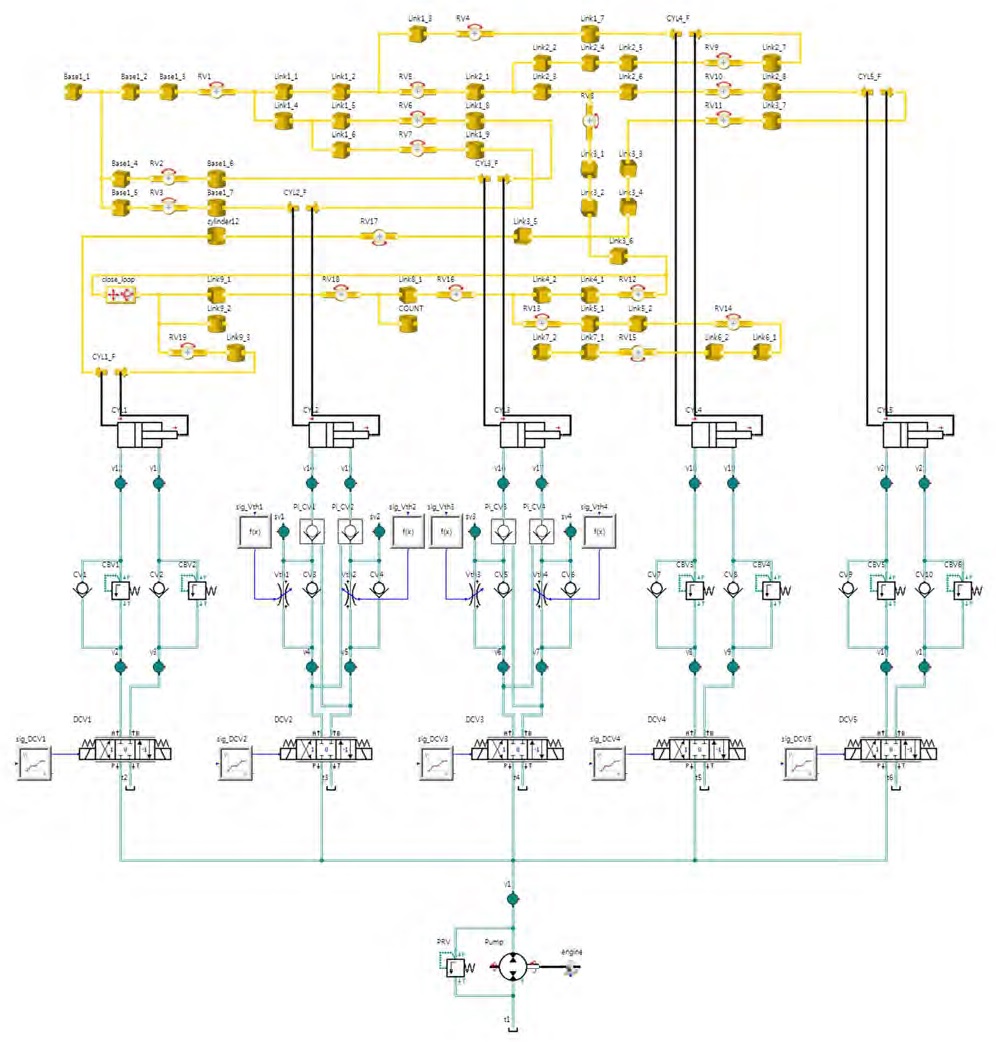

로딩암의 유압회로와 MBS모델을 융합하는 것에 있어서 핵심 구성요소는 Bipolar Force Interface이다. 이 요소는 MBS모델에서 유압실린더의 위치를 대신하게 되는데 양 단에 힘을 전달하여 로딩암의 관절을 움직일 수 있게 한다. 즉 기존의 통합해석에서 사용되는 Simulink 또는 FMI를 대체하는 것이 Bipolar Force Interface이며, 유압실린더의 동작을 입력으로 받아 신장 또는 수축할 수 있도록 구성하는 것이다. 따라서 유압회로의 액추에이터(유압실린더) 헤드 측과 피스톤 측을 MBS 구성 요소인 Bipolar Force Interface에 서로 연결하여 회로 해석에 따른 유압실린더의 동작이 MBS모델에 적용되도록 하였다. Figure 18은 MBS와 유압회로의 융합 모델이다.

3.3 MBS모델의 동작

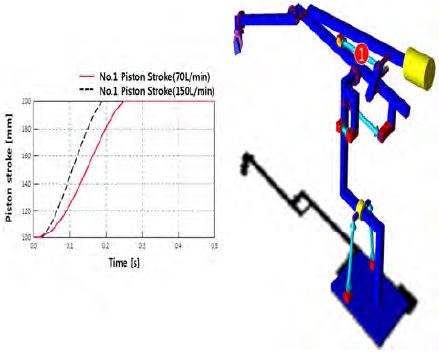

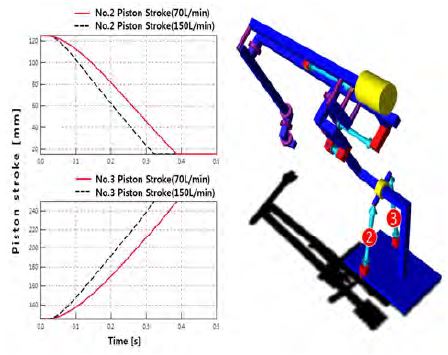

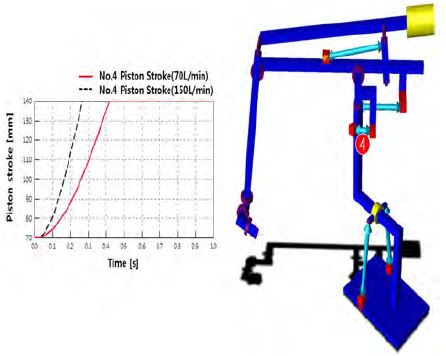

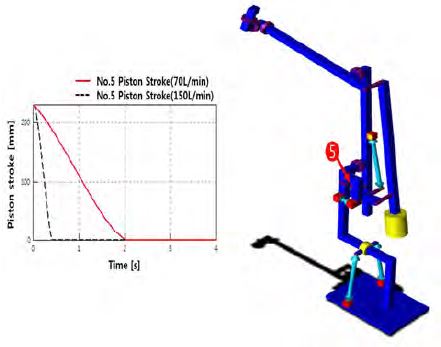

유압회로를 융합한 MBS모델의 정상적인 작동을 검증하기 위해서 각각의 유압실린더를 작동시켜 MBS모델의 동적인 거동을 확인하였다. Figure 16을 초기상태로 두었을 때 1번 실린더를 신장시키게 되면 Figure 19와 같은 동작을 하게 된다. Figure 19의 좌측그림은 피스톤 스트로크에 대한 그래프를 나타낸 것이며, 오른쪽은 피스톤 스트로크 변화에 따른 로딩암의 동작을 나타낸 것이다. 동일한 방법으로 Figure 20은 2번 실린더를 수축시키고 3번 실린더를 신장시켰을 때의 움직임이며, Figure 21은 4번 실린더를 신장, Figure 22는 5번 실린더를 수축시켰을 때의 움직임이다.

Figure 16에서 표시한 파이프 A의 초기 변위를 기준으로 각 로딩암 동작에 따른 파이프 A의 변위를 Table 1에 나타내었다. 각각의 실린더를 작동시켰을 때 Figure 16과 비교하게 되면 MBS모델의 동작이 정상적으로 나타났음을 알 수 있으며, 이로 인해 유압회로의 해석모델과 MBS모델이 완벽하게 융합된 것을 확인할 수 있었다. 또한 공급유량조건을 70L/min과 150L/min으로 설정하여 로딩암을 비교하였을 때 공급유량이 클수록 로딩암이 움직이는 속도가 높아지는 것을 확인할 수 있었다.

4. 결 론

본 논문에서는 하나의 해석 소프트웨어를 사용하여 로딩암의 유압회로 해석과 다물체 동역학 해석의 융합기술을 다루었다. 즉 본 연구는 유압 해석모델을 구성하고 MBS모델링을 하여 두 가지의 서로 다른 Physical domain을 가진 물리량을 융합하여 해석하는 방향으로 진행하였다. 그 성과를 요약하면 다음과 같다.

- (1) 유압부품의 신뢰성을 검토하여 서브서킷 회로를 구성하였고, 로딩암에서 사용되는 유압회로의 해석모델을 구현하였다.

- (2) MBS library를 통해 로딩암의 구조를 모델링 할 수 있었으며, 로딩암의 MBS모델이 실제 모델과 동일하게 중력장의 영향을 받는 것을 구현할 수 있었다.

- (3) 유압 해석모델과 MBS모델의 융합을 통해 유압회로의 해석에 따른 로딩암의 동적인 거동을 하나의 소프트웨어로 동시에 확인할 수 있었다.

이런 성과들을 통해 2가지 이상의 소프트웨어를 이용한 해석에서 발생하는 오차를 줄일 수 있고, 단위계 설정의 오류를 미연에 방지할 수 있으며 소요되는 해석의 시간을 줄일 수 있을 것으로 기대된다.

References

-

C. Y. Song, H. Y. Choi, and S. H. Shim, “Structural safety evaluation of marine loading arm using finite element analysis”, Journal of Ocean Enginering and Technology, vol. 27(no. 1), p43-50, (2013), (in Korean).

[https://doi.org/10.5574/ksoe.2013.27.1.043]

-

C. W. Jang, C. S. Shim, H. C. Song, and C. Y. Song, “Study on cryogenic behavior of reinforced polyurethane foam for membrane type LNG carier”, Journal of Ocean Enginering and Technology, vol. 27(no. 1), p74-79, (2013), (in Korean).

[https://doi.org/10.5574/ksoe.2013.27.1.074]

- Y. H. Yon, and J. S. Jang, “SimulationX, multi-domain simulation and modeling tol for the design, analysis, and optimization of complex systems”, Journal of Drive and Control, vol. 9(no. 1), p56-69, (2012), (in Korean).

- S. H. Kim, H. S. Mok, and D. J. Yun, “Co-simulation for electric forklift system using RecurDyn and matlab with simulink”, Procedings of the Korean Instiute of Power Electronics, p342-34, (206), (in Korean).

- J. W. Seo, T. R. Cha, and J. H. Choi, “Whel loader co-simulation betwen RecurDyn with simulationX using FMI”, Procedings of the Korean Society of Mechanical Enginers 70th aniversary of the founding Conference, p2763-276, (2015), (in Korean).

-

D. K. Noh, and J. S. Jang, “Shape design sensitvity analysis case of the valves instaled in the hydraulic driving motor”, Journal of the Korea Society for Simulation, vol. 2(no. 3), p81-87, (2013), (in Korean).

[https://doi.org/10.9709/jkss.2013.22.3.081]

-

D. K. Noh, Y. H. Yon, D. H. Kim, S. S. Kim, S. B. Kim, S. J. Park, K. H. Choi, and J. S. Jang, “Development and aplication of thermal hydraulic simulation model for aircraft–EHA(electro-hydrostatic actuator)”, Journal of Korea Society for Simulation, vol. 23(no. 2), p17-24, (2014), (in Korean).

[https://doi.org/10.9709/jkss.2014.23.2.017]

- J. S. Jang, “Characteristics analysis of the fluid power system for a double-color infection molding machine development”, Journal of Drive and Control, vol. 8(no. 4), p24-31, (201), (in Korean).

- J. S. Jang, “Development of analysis model for characteristic study of fluid power system in injection molding machine”, Journal of Drive and Control, vol. 8(no. 4), p1-8, (201), (in Korean).

-

D. K. Noh, J. S. Jang, and S. Y. Uh, “Development of injection molding machine simulation model based on hydraulic circuit, and operating characteristic examination”, Transaction of the Korean Society of Automotive Enginers, vol. 2(no. 2), p7-16, (2014), (in Korean).

[https://doi.org/10.7467/ksae.2014.22.2.007]

- A. Esposito, FLUID POWER with Aplication, 7th ed., New Jersey, USA, Prentice Hal, (2008).