천연 해수에서 304 스테인리스강의 내식성에 미치는 DC glow 방전 플라즈마 이온질화처리 온도의 영향

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

플라즈마 이온질화 기술은 특히 스테인리스강의 표면경도 향상을 통한 기계적 성질 개선을 위해 산업 전반에서 널리 사용되고 있다. 또한 저온처리가 가능할 뿐만 아니라 담금질 강, 가스 질화 또는 침탄에 비해 변형이 적으며, 높은 표면 경도와 부식 저항성을 향상시키는 이점이 있다. 많은 연구자들에 의해 450 ℃ 이하의 온도에서 플라즈마 이온질화 처리 시 expanded austenite(S-상)에 의해 부식 저항성이 향상되는 것으로 나타났다. 이때 대부분의 실험은 HCl 또는 NaCl과 같은 염화물 용액에서 실시되었다. 그러나 전기화학적인 요인으로서 염화물 용액과 천연해수 사이에는 차이가 있다. 따라서 본 연구에서는 304 스테인리스강에 대하여 다양한 온도에서 플라즈마 이온질화 처리 후 천연해수 용액에서 전기화학적 특성 분석을 통해 결과적으로 내식성이 가장 우수한 최적의 플라즈마 이온질화 처리 온도 조건을 규명하였다.

Abstract

Plasma ion nitriding has been widely used in various industries to improve the mechanical properties of materials, especially stainless steels by increasing the surface hardness. It has the particular advantages of less distortion compared to that in the case of hardening of steel, gas nitriding, and carburizing; in addition, it allows treatment at low-temperatures, and results in a high surface hardness and improved corrosion resistance. Many researchers have demonstrated that the plasma ion nitriding process should be carried out at temperatures of below 450 ℃ to improve corrosion resistance via the formation of the expanded austenite phase(S-phase). Most experimentals studied to date have been carried out in chloride solutions like HCl or NaCl. However, the electrochemical characteristics for the chloride solutions and natural seawater differ. Hence, in this work, plasma ion nitriding of 304 stainless steels was performed at various temperatures, and the electrochemical characteristics corresponding to the different process temperatures were analyzed for the samples in natural seawater. Finally the optimum plasma ion nitriding temperature that resulted in the highest corrosion resistance was determined.

Keywords:

Plasma ion nitriding, Stainless steel, Expanded austenite(S-phase), Seawater, Corrosion resistance키워드:

플라즈마 이온 질화, 스테인리스강, Expanded austenite(S-상), 해수, 부식 저항성1. 서 론

스테인리스강은 재료 표면에 산화피막이 형성되어 내식성이 우수하고 탄소강에 비해 가볍기 때문에 제품 또는 설비의 경량화가 가능한 장점이 있다. 그러나 탄소강에 비해 상대적으로 낮은 경도와 작은 마찰계수로 인해 내마모성 및 피로 특성이 요구되는 산업분야 적용에 있어서 제약이 있다. 이러한 단점을 보완하기 위해 스테인리스강의 기계적 특성을 향상시키기 위해 많은 노력을 기울이고 있다. 그럼에도 불구하고 오스테나이트 스테인리스강의 경우 그 특성상 담금질(Quenching)을 이용한 표면경화가 어렵다[1]. 따라서 스테인리스강의 경도 증가를 통한 기계적 특성을 향상시키는 열화학적 표면처리 방법으로 플라즈마 이온질화 프로세스가 널리 이용되고 있다[2]-[4]. 특히 플라즈마 이온질화 기술은 가스질화에 비해 열처리 시간이 짧으며, 저온에서도 열처리가 가능하다. 또한 스테인리스강의 가스질화나 침탄의 경우 표면경화 후 재료의 변형으로 후열처리 등의 추가적 프로세스가 필요하나 플라즈마 이온질화 후에는 제품 변형이 발생하지 않기 때문에 정밀한 부품에도 적용 가능한 기술이다[5]. 그러나 금속재료에 따라 그 특성 차이가 발생하는데, 탄소강의 경우 탄소 함량이 많아 플라즈마 이온질화 처리 후 경도 향상 효과가 크지 않으나, 스테인리스강의 경우에는 특히 고온 질화처리 시 현저히 큰 경도 상승에 의한 기계적 특성 향상 효과를 얻을 수 있다. 이러한 플라즈마 이온질화 프로세스는 산업분야에 이미 널리 사용되고 있으나, 해양환경 하에서는 스테인리스강이 부동태 피막 파괴로 공식, 틈 부식, 응력균열부식 등의 해양 부식특성이 발생하여 그 사용이 제한적이다. 따라서 조선 및 해양 분야에서 해수 시스템에 관련된 설계 시 스테인리스강 재료는 거의 적용되지 않고 있다. 그러나 저온(약 450 ℃이하)에서 스테인리스강에 대해 플라즈마 이온질화 처리 시 내식성을 향상시키는 expanded austenite, 흔히 S-상이라 불리는 상이 형성되어 내식성을 향상시킨다[6][7]. 따라서 내식성과 내마모성을 모두 향상시키기 위해 450 ℃ 이하에서 플라즈마 이온질화 기술을 적용하여 각 산업에 적용되고 있다. 그러나 해수에 포함된 염소이온과 같은 할로겐 이온은 금속 표면에 심각한 국부 부식을 야기하기 때문에 저온 플라즈마 이온질화 처리 후에도 그 효과에 대한 규명이 필요하다[8]. 기존의 연구에서는 플라즈마 이온질화 처리에 대한 효과를 규명하기 위해 대부분 염화나트륨 수용액과 같은 염소이온을 첨가한 수용액에서 실험을 실시하고 평가하였으나[9][10], 이는 천연해수에 포함된 다양한 이온에 의한 전기화학적 부식 특성과는 차이가 있을 것으로 판단된다. 따라서 본 연구에서는 다양한 온도에서 플라즈마 이온질화 처리 후 내식성에 관한 연구를 수행하였다. 또한, 동전위 양극분극 실험을 통해 내식성 향상을 위한 최적의 플라즈마 이온질화 처리 온도를 규명하였다.

2. 실험 방법

본 연구에서 사용된 재료는 오스테나이트 스테인리스강 재료 중 해양환경 하에서 널리 사용되고 있는 304 스테인리스강(STS 304)이며, 그 화학 조성비는 Table 1에 나타내었다. 플라즈마 이온질화 프로세스는 처리온도 350 ~ 500 ℃ 범위 내에서 실시하였으며, 질소와 수소가스의 혼합비는 25wt.% N2와 75wt.% H2 비율로 하였다. Fe-N-C 상태도에서와 같이 질소 함량에 따라 화합물 층 생성이 결정되는데 질소가스가 너무 적으면 화합물 층이 생성되지 않으며, 과잉 투입되면 취성을 증가시키는 부정적 요인이 된다. 플라즈마 이온질화 처리는 10시간 동안 250 Pa의 압력 조건에서 실시하였다. 플라즈마 이온질화 후 온도 변화에 따른 기계적 특성 향상 및 표면에 생성된 상을 확인하기 위해 마이크로 비커스 경도 측정 및 X-선 회절(X-ray diffraction, XRD) 분석을 실시하였다. 마이크로 비커스 경도 측정은 인가하중 9.807 N, 지속시간 10초의 조건으로 모재 및 플라즈마 이온질화 처리된 시편에 대하여 각각 10회 이상 계측하여 그 평균을 구하였다. 그리고 XRD 분석은 Panalytical 장비를 이용하여 Cu Kα선 (파장: 0.154 nm) 조건에서 40 kV, 30 mA로 인가하여 수행하였다. 전기화학적 부식실험 셀은 작동전극으로 모재(Substrate) 및 플라즈마 이온질화 처리된 시편에 대하여 1 cm2 만큼만 노출시켰으며, 기준전극은 은/염화은, 대극은 다공성 백금을 사용하여 수행하였다. 부식실험은 동전위 양극분극 실험을 실시하였으며, 타펠 외삽법으로 부식전위와 부식전류밀도를 구하였다. 동전위 양극분극 실험은 개로전위를 기준으로 -0.25 ~ 3.0 V까지 주사속도 2 mV/sec로 실시하였다. 전기화학 실험 후 시편은 초음파 세척 후 아세톤과 증류수로 세척하여 건조기 챔버 50 ℃에서 24시간동안 건조하여 무게 감소 측정을 통해 정량적 변화를 확인하였다. 그리고 부식 특성을 규명하기 위해 주사전자현미경(SEM)과 3D 현미경을 통해 표면 형상 관찰 및 손상깊이를 분석하였다.

3. 실험 결과

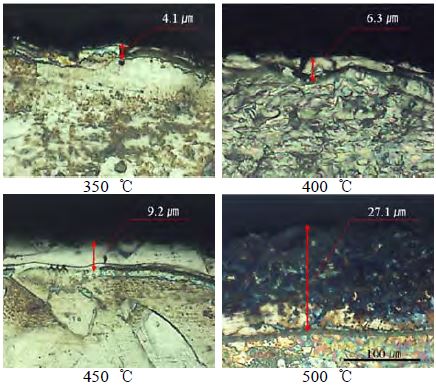

Figure 1은 STS 304에 대해 다양한 온도에서 플라즈마 이온질화 처리 후 시편 단면을 30vol.% HNO3 + 50vol.% HCl + 20vol.% H2O 용액에서 에칭한 후 현미경으로 관찰한 것이다. 실험 전 시편의 거친 표면 거칠기 영향으로 플라즈마 이온질화 처리에 의해 생성된 질화 층이 불균일하게 관찰되었다. 질화 층의 두께 계측 결과, 처리온도 증가에 따라 확산계수가 지수 함수적으로 증가하여 화합물 층의 두께가 증가하였으며, 특히 500 ℃에서는 현저히 증가하는 경향을 나타냈다.

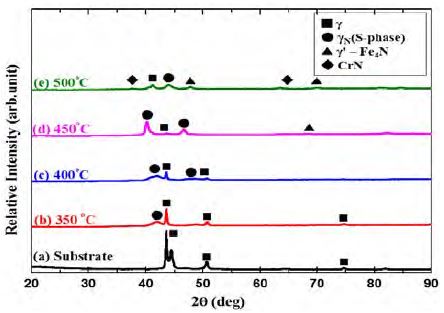

Figure 2는 모재 및 플라즈마 이온질화 처리 후 처리온도 변화에 따라 생성되는 상변화를 확인하기 위한 XRD 분석 결과이다. 모재에서는 γ-Fe상이 관찰되었으며, 혼합층 상부에 생성되어 스테인리스강의 내식성을 향상시키는 expanded austenite(S-상)이 모든 플라즈마 이온질화 처리온도 조건에서 관찰되었다. 특히 350 ~ 450 ℃의 범위 내에서 온도가 증가할수록 S-상이 증가하는 경향을 확인할 수 있었다. 이는 플라즈마 이온질화 처리시간이 길어질수록 고용체에서 질소 과포화로 오스테나이트 결정격자 면 간격 증가로 2θ각이 낮게 나타난 것으로 판단되며[11], 450 ℃에서는 질소 과포화 고용 층이 깊어져 peak가 가장 높게 형성된 것으로 사료된다. 그리고 500 ℃에서는 γ´-Fe4N상과 Figure 1에서 에칭 처리 시 부식에 매우 민감하게 반응하여 어둡게 나타나는 크롬질화물(CrN)이 관찰되었다. 이는 크롬질화물이 스테인리스강에서 입내 또는 입계에 석출되어 크롬 결핍영역 형성으로 예민화를 야기하기 때문이다[12][13].

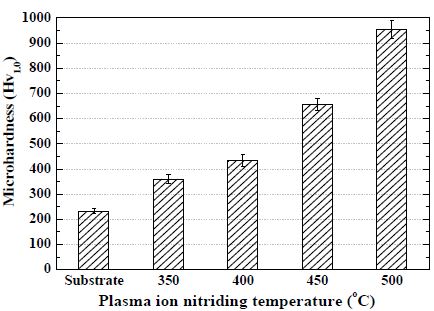

Figure 3은 모재 및 플라즈마 이온질화 처리된 STS 304의 표면 경도를 분석한 것이다. 처리온도 증가에 따라 처리온도 450 ℃까지는 질소를 함유한 과포화 고용물인 S-상 형성에 기인하여 모재보다 높은 경도를 나타낸 것으로 판단된다. 특히, 500 ℃에서는 모재 대비 약 4배 정도의 경도 상승효과를 나타났으며, 이는 γ´-Fe4N과 CrN에 기인하여 모재 및 다른 처리온도 조건에 비해 현저히 큰 표면 경도 값을 나타낸 것으로 판단된다[14][15].

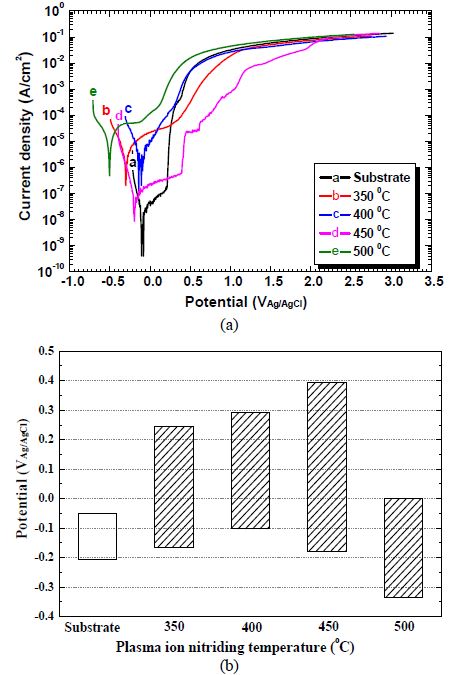

Figure 4는 동전위 양극분극 실험결과를 나타낸 것으로, Figure 4(a)는 분극곡선을 나타냈으며 Figure 4(b)는 전위가 귀방향(Noble direction)으로 이행함에 따라 전류밀도 상승이 정체되는 구간, 즉 부동태 구간으로 간주되는 영역을 그래프로 나타낸 것이다. 먼저, Figure 4(a)에서는 전반적으로 플라즈마 이온질화 처리된 시편이 모재에 비해 활성 전위(Active potential)를 나타냈다. 일반적으로 스테인리스강은 수용액 상태에서 산화피막에 의해 비교적 높은 전위를 형성하여 우수한 내식성을 나타내지만, 해수환경 하에서는부동태 피막이 Cl- 이온에 의해 국부적으로 파괴되어 공식이 발생하면서 서서히 비한 전위로 이동하게 된다. 그러나 본 연구에서는 플라즈마 이온질화 처리된 시편의 경우 질화 층에 질소 과포화에 의한 오스테나이트 격자의 면 간격 증가로 높은 잔류응력이 형성되기 때문에 서로 다른 응력 분포가 발생하게 되고, 그에 따른 미소 갈바닉 셀의 형성으로 갈바닉 부식이 활성화되어 모재 대비 비한 전위를 나타낸 것으로 판단된다[16][17].

Comparison of (a) polarization curves and (b) passive regions after anodic polarization experiments for substrate and plasma ion nitrided 304 stainless steels

Figure 4(b)의 부동태 형성 전위영역을 관찰한 결과, 모재에 비해 플라즈마 이온질화 처리된 시편에서 부동태 구간이 넓게 형성되었다. 이는 앞선 XRD 분석 결과에서 확인된 S-상 형성에 기인한 결과로 여겨지며, 그에 따라 S-상 peak 값이 가장 높게 관찰되고, 가장 두껍게 형성된 450 ℃에서 가장 넓은 부동태 영역이 나타났다. 또한 부동태 파괴전위(Breakdown potential) 또는 공식 전위(Pitting potential)는 350 ~ 450 ℃ 범위에서 모재와 500 ℃ 처리온도 보다 높게 나타났다. 이 역시 앞서 설명한 S-상 형성에 기인한 것으로 판단되며, 500 ℃에서는 내식성을 저하시키는 크롬질화물(CrN)의 형성으로 비한 부동태 파괴전위가 나타난 것으로 사료된다.

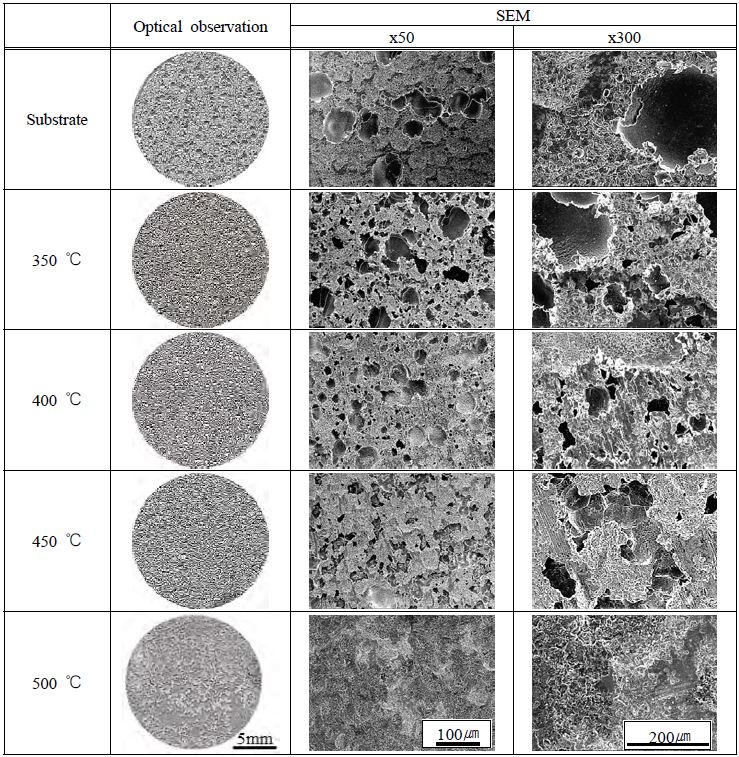

Figure 5는 동전위 양극분극 실험 후 표면 손상정도를 관찰한 것이다. 광학 현미경을 통한 표면 관찰 시 모재에서는 활성 용해반응에 따른 국부적인 피트(Pit) 손상이 발생한반면, 플라즈마 이온질화 처리된 시편에서는 상대적으로 온도증가에 따라 표면 전반에 걸쳐 균일부식 손상 경향이 관찰되었다. 그리고 주사전자현미경을 활용한 표면 형상 관찰 시에도 모재에서는 국부적인 피트 손상이 표면 전반에서 관찰되었으며, 플라즈마 이온질화 처리 시편의 경우에는 350 ~ 450 ℃로 처리온도가 증가할수록, 즉 S-상 형성이 증가할수록, 표면 손상이 감소하는 경향을 확인할 수 있었다. 특히, 500 ℃에서는 시편 전면에 걸친 균일부식 손상 경향이 더욱 명확하게 관찰되었는데, 이는 동전위 분극실험에 의한 전위상승과 높은 온도에서 형성된 질화 층에 포함된 CrN이 부식반응을 촉진시키고, 동시에 표면 손상부에는 H+와 Cl- 이온이 축적되어 pH가 감소함에 따라 용해반응이 더욱 가속화되었기 때문으로 판단된다[18][19].

Surface morphologies after anodic polarization experiment for substrate and plasma ion nitrided 304 stainless steels

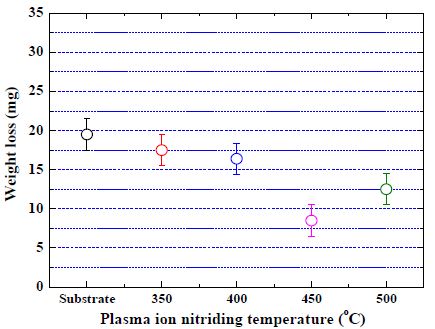

Figure 6은 동전위 양극분극 실험 후 무게 감소량을 측정한 것이다. 전반적으로 S-상이 형성된 플라즈마 이온질화 처리 시편의 경우, 모재에 비해 적은 무게 감소량을 나타냈다. 또한 처리온도의 증가에 따라 상대적으로 S-상이 두껍고 균일하게 형성된 450 ℃에서 가장 적은 무게 감소량을 나타내어 부식 저항성이 가장 우수할 것으로 판단된다. 반면 500 ℃에서는 CrN 형성에 기인하여 무게 감소량이 증가하는 경향이 관찰되기는 하였으나, 화합물 층에 CrN과 S-상이 공존하여 무게 감소량이 450 ℃ 보다는 크나 다른 조건에 비해서는 작게 측정되었다. 결과적으로 S-상 형성이 내식성 향상에 가장 크게 기여함을 확인할 수 있었다. 즉, 이러한 무게 감소량 경향은 앞서 살펴보았던 Figure 4(b)의 부동태 영역과 부동태 파괴전위와 상응하는 결과이며, 즉 넓은 부동태 영역과 귀한 부동태 파괴전위를 가진 450 ℃에서 무게 감소량이 가장 작게 나타났다.

Weight loss after anodic polarization experiments for substrate and plasma ion nitrided 304 stainless steels

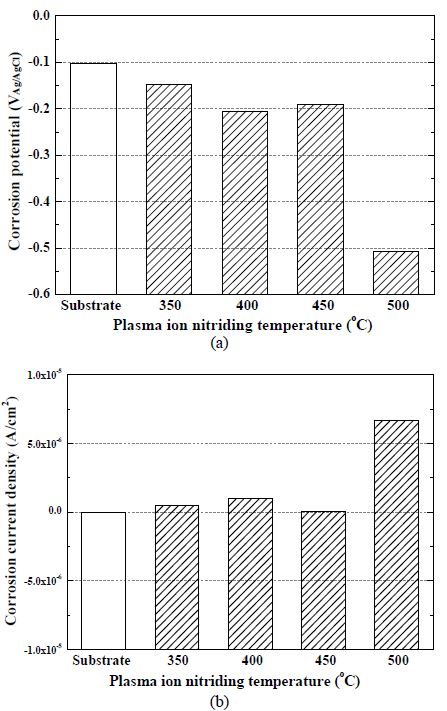

Figure 7은 동전위 분극곡선에서 부식속도를 산출하기 위해 타펠 외삽법으로 부식전위와 부식전류밀도를 분석한 결과이다. Figure 7(a)의 부식전위는 모재에서 가장 높게 나타났으며, 350 ~ 450 ℃의 부식전위와 큰 차이를 보이지 않았으며, 500 ℃에서는 현저히 낮은 부식전위를 나타냈다. 또한 부식전류밀도(Figure 7(b))에서는 350 ℃와 400 ℃에서는 모재 대비 소폭 증가를, 450 ℃에서는 거의 유사한 값을 나타냈다. 그러나 500 ℃에서는 CrN 형성으로 인해 부식반응이 촉진되어 시편 전체에서 표면손상이 발생되는 균일부식 경향과 함께 상대적으로 높은 부식전류밀도를 나타내어 내식성이 현저히 저하할 것으로 여겨진다.

(a) Corrosion potential and (b) corrosion current density after Tafel analysis for substrate and plasma ion nitrided 304 stainless steels

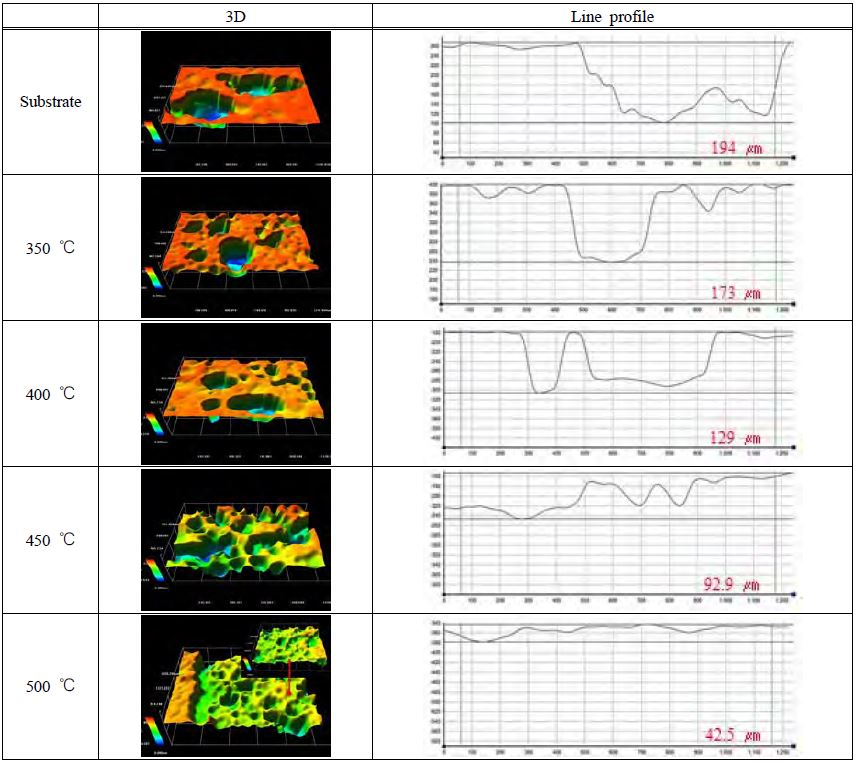

Figure 8은 3D 현미경을 통해 표면의 형상과 프로파일(Profile) 및 손상깊이를 측정한 것이다. 모재에서는 국부적 공식손상 경향에 기인하여 가장 큰 손상깊이가 계측되었으며, 350 ~ 450 ℃ 범위에서는 처리온도가 증가할수록 표면 손상깊이가 감소하는 경향을 나타냈다. 반면 500 ℃의 경우 앞선 무게 감소량 분석 시 450 ℃에 비해 큰 무게 감소량을 나타냈음에도 불구하고 표면 손상깊이는 오히려 현저히 작게 나타났다. 이는 3D 분석 시 시편 중앙부분을 촬영하여 표면 손상깊이를 측정하였기 때문이며, 그에 따라 전면부식 경향이 뚜렷한 500 ℃의 표면 손상깊이가 현저히 작게 계측되었다. 결과적으로 450 ℃에서 표면 손상깊이가 가장 적게 나타나 내식성이 우수한 것으로 판단된다.

4. 결 론

다양한 처리온도 변수에서 플라즈마 이온질화 처리된 STS 304에 대하여 기계적 및 표면 형상 분석을 통해 부식 특성을 고찰하였으며, 내식성 향상을 위한 최적 처리온도 조건을 규명하였다. 질화 층의 미세조직 분석 결과, 플라즈마 이온질화 처리온도 350 ~ 500 ℃의 모든 조건에서 내식성을 향상시키는 γN 상(S-상)이 형성되었다. 특히, 450 ℃에서 가장 두껍게 형성되었으며, 500 ℃에서는 화합물 층에 CrN도 함께 생성되었다. 이러한 S-상이 내식성에 미치는 영향은 동전위 분극실험 결과, 부동태 전위 영역 범위와 부동태 파괴전위를 통해 확인할 수 있었다. 즉, 생성된 S-상 증가에 따라 넓은 부동태 전위 영역과 귀한 부동태 파괴전위를 나타내어 450 ℃에서 내식성이 가장 우수함을 알 수 있다. 반면, 500 ℃에서는 CrN 석출로 인해 내식성이 저하되어 그 전위와 영역이 감소하는 것으로 판단된다. 또한 무게 감소량 측정을 통한 정량적 분석에서도 동일한 경향이 관찰되었다. 그리고 표면 손상 관찰 시에는 모재에서 국부적인 부식경향이 나타났고, 플라즈마 이온질화 처리된 시편의 경우 상대적으로 균일부식 거동이 관찰되었다. 특히, 500 ℃에서는 상대적으로 큰 부식전류밀도에 따라 가장 뚜렷한 균일부식 손상 경향이 관찰되었다. 한편 부식속도 측면에서는 모재와 350 ~ 450 ℃에서 큰 차이는 보이지 않았으나, 500 ℃에서는 CrN 석출로 인해 부식속도가 가속화된 것으로 사료된다. 결과적으로 내식성 향상을 위한 최적의 플라즈마 이온질화 처리온도는 450 ℃로 판단된다.

Acknowledgments

이 논문은 2016년도 한국마린엔지니어링학회 후기학술대회에서 발표된 논문을 개선한 것입니다.

References

- P. Marshall, Austenitic Stainless Steels, New York, USA, Elsevier Applied Science Publishers, (1984).

- M. R. Sriraman, and R. Vasudevan, “Influence of ultrasonic cavitation on surface residual stresses in AISI 304 stainless steel”, Journal of Materials Science, vol. 33(no. 11), p2899-2904, (1998).

-

A. Al-Hashem, P. G. Caceres, A. Abdullah, and H. M. Shalaby, “Cavitation corrosion of duplex stainless steel in seawater”, NACE International, vol. 53(no. 2), p103-113, (1997).

[https://doi.org/10.5006/1.3280438]

-

K. H. Lo, F. T. Cheng, C. T. Kwok, and H. C. Man, “Improvement of cavitation erosion resistance of AISI 316 stainless steel by laser surface alloying using fine WC powder”, Surface and Coatings Technology, vol. 165(no. 3), p258-267, (2003).

[https://doi.org/10.1016/s0257-8972(02)00739-9]

-

Y. Zheng, S. Luo, and W. Ke, “Effect of passivity on electrochemical corrosion behavior of alloys during cavitation in aqueous solutions”, Wear, vol. 262(no. 11-12), p1308-1314, (2007).

[https://doi.org/10.1016/j.wear.2007.01.006]

-

L. Nosei, S. Farina, M. Avalos, L. Nachez, B. J. Gomez, and J. Feugeas, “Corrosion behavior of ion nitrided AISI 316L stainless steel”, Thin Solid Films, vol. 516(no. 6), p1044-1050, (2008).

[https://doi.org/10.1016/j.tsf.2007.08.072]

- D. L. Williamson, J. A. Davis, and P. J. Wibur, “Structure and properties of plasma-nitrided stainless steel”, Surface and Coatings Technology, vol. 74(no. 1), p412-416, (1995).

- D. A. Jones, Principles and prevention of corrosion, New Jersey, USA, John Wiley & Sons, (1996).

-

J. Baranowska, and B. Arnold, “Corrosion resistance of nitrided layers on austenitic steel”, Surface and Coatings Technology, vol. 200(no. 22), p6623-6628, (2006).

[https://doi.org/10.1016/j.surfcoat.2005.11.099]

- T. Nakanishi, T. Tsuchiyama, H. Mitsuyasu, Y. Iwamoto, and S. Takaki, “Effect of partial solution nitriding on mechanical properties and corrosion resistance in a type 316L austenitic stainless steel plate”, Materials Science and Engineering: A, vol. 460-461, p186-194, (2007).

-

C. X. Li, and T. Bell, “Corrosion properties of plasma nitrided AISI 410 martensitic stainless steel in 3.5% NaCl and 1% HCl aqueous solutions”, Corrosion Science, vol. 48(no. 8), p2036-2049, (2006).

[https://doi.org/10.1016/j.corsci.2005.08.011]

-

M. Kuczynska-Wydorska, and J. Flis, “Corrosion and passivation of low-temperature nitrided AISI 304L and 316L stainless steels in acidified sodium sulphate solution”, Corrosion Science, vol. 50(no. 2), p523-533, (2008).

[https://doi.org/10.1016/j.corsci.2007.07.003]

-

N. Yasumaru, “Low-temperature ion nitriding of austenitic stainless steels”, Materials Transactions Japan Institute of Metals and Materials(JIM), vol. 39(no. 10), p1046-1052, (1998).

[https://doi.org/10.2320/matertrans1989.39.1046]

-

M. K. Lei, and Z. L. Zhang, “Plasma source ion nitriding: A new low temperature, low‐pressure nitriding approach”, Journal of Vacuum Science and Technology A, vol. 13(no. 6), p2986-2990, (1995).

[https://doi.org/10.1116/1.579625]

- E. Menthe, A. Bulak, J. Olfe, A. Zimermann, and K. T. Rie, “Improvement of the mechanical properties of austenitic stainless steel after plasma nitriding”, Surface and Coatings Technology, vol. 133-134, p259-263, (2000).

-

Y. C. Lin, and S. C. Chen, “Effect of residual stress on thermal fatigue in a type 420 martensitic stainless steel weldment”, Journal of Materials Processing Technology, vol. 138(no. 1-3), p22-27, (2003).

[https://doi.org/10.1016/s0924-0136(03)00043-8]

- M. G. Fontana, Corrosion Engineering, 3rd Edition, New York, USA, McGraw-Hill Book Company, (1986).

-

R. C. Newman, and M. A. A. Ajjawi, “A micro-electrode study of the nitrate effect on pitting of stainless steels”, Corrosion Science, vol. 26(no. 12), p1057-1063, (1986).

[https://doi.org/10.1016/0010-938x(86)90133-2]

-

M. K. Lei, and X. M. Zhu, “In vitro corrosion resistance of plasma source ion nitrided austenitic stainless steels”, Biomaterials, vol. 22(no. 7), p641-647, (2001).

[https://doi.org/10.1016/s0142-9612(00)00226-x]