해수 증발과정에서의 기체방출량 계산

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

모든 액체는 소량의 기체성분들이 녹아있으며, 액체에 용해되는 기체의 양은 액체에 작용하는 주위압력에 기여하는 각 기체성분의 분압에 비례한다는 헨리의 법칙을 따른다. 따라서 다단증발식 해수담수화설비의 경우, 각 증발단의 운전온도와 압력은 다르며, 이 운전조건에 비례하여 해수에 용해되어 있던 기체들이 증발과정에서 방출되는데 주성분은 불응축기체인 이산화탄소, 질소, 산소 및 아르곤이다. 대류열전달의 입장에서는 불응축기체는 증발증기를 응축시키는 냉각기의 성능을 저하시키는 주요한 원인이기 때문에 증발과정에서 방출되는 불응축기체의 평가는 증발식 해수담수화설비에서 중요한 설계인자 중의 한가지이다. 증발식 해수담수화공정의 경우, 대부분의 증발기는 진공압력으로 유지되기 때문에 진공유지장치의 설계를 위해서는 증발과정에서 해수로부터 방출되는 불응축기체의 방출량을 평가하는 것이 매우 중요다. 본 연구는 불응축기체의 방출량을 정량적으로 계산하기 위해 수행하였으며, 연구결과에 따르면 불응축가스의 방출량은 후단으로 갈수록 감소하며, 담수생산량에 비례함을 알 수 있었다.

Abstract

All liquids contain a small amount of gaseous components and the amount of gases dissolved in a liquid is in accordance with Henry's Law. In a multi-stage thermal-type seawater desalination plant, as the supplied seawater undergoes variations in temperature and pressure in each evaporator, the gases dissolved in the seawater are discharged from the liquid. The discharged gases are carbon dioxide, nitrogen, oxygen, and argon, and these emitted gases are non-condensable. From the viewpoint of convective heat transfer, the evaluation of non-condensable gas released during a vacuum evaporation process is a very important design factor because the non-condensable gases degrade the performance of the cooler. Furthermore, in a thermal-type seawater desalination plant, most evaporators operate under vacuum, which maintained through vacuum system such as a steam ejector or a vacuum pump. Therefore, for the proper design of a vacuum system, estimating the non-condensable gases released from seawater is highly crucial. In the study, non-condensable gases released in a thermal-type seawater desalination plant were calculated quantitatively. The calculation results showed that the NCG releasing rate decreased as the stage comes getting a downstream and it was proportional to the freshwater production rate.

Keywords:

Multi-stage evaporation, Non-condensable gas, Seawater desalination, Henry’s law키워드:

다단증발식, 불응축기체, 해수담수화, 헨리의 법칙1. 서 론

증발과정을 이용하여 용액(Solution)의 농축, 용액으로부터 용질(Solute)의 추출, 혹은 용질과 용매(Solvent)를 분리하는 것은 식품, 화학, 환경 및 해수담수화(Seawater Desalination) 공정에서는 필수적인 기반기술이다[1]-[3]. 일반적으로, 용액의 농축, 용매의 분리 및 용질의 추출은 막공정(Membrane Process) 또는 증발공정(Evaporation Process)을 이용하여 수행한다.

막공정기술의 경우 1950년대에 등장하였지만, 1990년대 후반부터 역삼투압식 해수담수화(Reverse Osmosis Desalination)에 적용되기 시작하면서 상업적인 성공을 거두었으며, 증발공정은 보통 폐수처리, 액상식품의 농축, 화학적 증류, 그리고 해수담수화를 위해서 1900년대 초부터 적용된 역사가 오래된 공정기술이라고 할 수 있다.

해수담수화를 목적으로 하는 경우 전기에너지만을 필요로 하는 전기투석(Electro Dialysis, ED) 및 역삼투압(Reverse Osmosis, RO) 방식의 막공정은 컴팩트하지만 생산용량 및 원수(Raw Water)의 수질에 제한을 가진다. 이에 반해 증발공정은 전기에너지와 열에너지를 동시에 필요로 하고 플랜트의 규모가 크지만 대규모의 생산용량에 적합하며, 이를 적용한 가장 규모가 큰 상업적 설비는 증발방식의 해수담수화 플랜트(Thermal Type Seawater Desalination Plant)이다.

1990년대까지는 해수담수화 시장에서 증발공정이 일반적이었는데, 이는 증발법의 운전방식이 매우 단순하면서 대용량의 담수를 필요로 하는 중동지역에서 선호할 뿐만 아니라 그 당시에는 다른 방식에 비하여 보다 경제적이었기 때문이었다. 그러나 막제조 기술의 발달로 RO 막모듈(Membrane Module)의 생산단가가 하락하면서 생산량 및 보급이 급격히 증가하면서 RO 방식의 해수담수화공정이 경쟁력을 가지기 시작하였다. 특히 막의 투과성능이 향상되면서 단위질량의 담수를 생산하는 데 필요한 에너지소비 또한 감소하였으며, 이와 같은 이유로 인하여 현재는 RO 방식이 해수담수화시장의 주류를 이루고 있다[4]-[6].

2010년대인 현재, 5,000 Ton/Day 용량까지는 RO 방식의 해수담수화설비가 시장을 지배하고 있지만[7]-[10], 중동지역에서는 여전히 대용량 플랜트에 적합한 증발식을 선호하고 있다[11][12]. 이는 해수담수화시장에서 가장 큰 수요를 가지고 있는 중동지역의 국가들은 홍해(Red Sea)에 접하고 있으며, 홍해의 경우 35,000 ppm인 표준해수의 염도에 비해[13]계절적인 변화를 가지지만 평균적으로 40,000 ppm 이상의 염도로 해수의 수질이 열악하며, 따라서 막공정을 적용하는 경우 막의 오염에 의해 운전비용이 상승하기 때문이다.

증발식 해수담수화설비의 각 방식의 운전효율, 특징 및 담수생산을 위한 투입에너지 소비율에 관한 연구는 과거부터 국내외에서 많이 수행되었으나[13]-[21], 선행연구 조사에서 증발식 해수담수화 설비의 설계기준이 될 수 있는 증발공정의 형식 및 증발기 단수에 따른 불응축기체(Non-condensable Gases, NCG) 방출량에 대한 상세한 연구결과는 거의 없다는 사실을 확인하였다.

일반적으로 증발과정은 다단(Multi-stage)의 진공증류방식에 의해 수행되며, 모든 액체에는 용해 된 가스가 포함되어 있기 때문에 용해된 가스는 증류과정에서 방출된다. 이와같이 응축되지 않는 가스의 존재는 증발증기의 응축효율을 저하시키고 에너지소비, 성능 및 재료의 수명에 영향을 미쳐 증발식 해수담수화 플랜트의 성능을 저하시키는 주요한 원인이 된다[22].

증발공정의 경우 2절에서 운전방식을 자세히 설명하겠지만 원리적으로 해수를 증발시키고, 증발된 순수한 수증기를 응축시켜 담수를 얻는 매우 단순한 공정이다. 이 방식에서는 해수를 증발시키기 위해서는 해수를 일정 온도 이상으로 가열하여야 하며, 가열에너지를 효율적으로 이용하기 위해 다단증발(Multi-stage Evaporation) 방식을 적용하기 때문에 가능한 낮은 온도에서 해수를 증발시키기 위해 증발기의 내부압력을 진공으로 유지하는 것이 일반적이다.

증발공정에서는 증발기의 운전압력을 대기압 이하로 유지하기 위해서 증기이젝터(Steam Ejector) 혹은 진공펌프(Vacuum Pump)를 적용하는데, 이들 진공유지장치의 흡입용량, 즉 기체흡입량은 진공유지장치의 사이즈를 결정하는 중요한 설계요건(Design Requirement)이다.

진공유지장치가 증발기 내부를 진공으로 유지하기 위해서는 내부에 지속적으로 축적되는 NCG를 외부로 배출시켜야 하며, NCG의 배기량은 (1) 진공상태를 유지하고 있는 담수설비 내로 유입되는 외부공기의 양과, (2) 해수에 용해되어있던 다양한 종류의 기체가 해수의 증발과정에서 방출되는 양에 의해 결정된다. 이들 NCG의 주요성분은 대기성분인 질소(N2), 산소(O2), 이산화탄소(CO2) 및 아르곤(Ar)이며, 전술한 바와 같이 증발증기를 응축하는 응축기(Condenser)의 응축효율을 저하시키는 주요한 원인이 된다. 따라서 증발식 해수담수화설비에서 진공유지장치는 담수플랜트의 운전조건을 보장하는 핵심계통이기 때문에 진공유지장치가 배출해야 하는 기체체적의 평가는 매우 중요하다고 할 수 있다.

대기압상태의 외부로부터 진공상태로 유지되는 담수설비 내로 유입되는 공기의 양은 담수설비의 사이즈, 배관연결부, 혹은 유지보수용의 맨홀과 같은 개폐부의 크기와 숫자에 의해 사례별로 다르기 때문에 이를 정량적으로 특정화시키기는 곤란하며, 외부공기의 누설유입량은 기존 담수설비의 운전경험으로부터 추정하는 것이 일반적이다. 이에 반해 해수의 증발과정 중에 해수로부터 방출되는 NCG의 양은 헨리의 법칙(Henry’s Law)으로부터 이론적인 계산이 가능하다.

본 연구는 증발공정의 해수담수화설비의 운전 중에 해수로부터 방출되는 NCG의 방출량을 이론적으로 계산하고, 이를 바탕으로 증발식 해수담수화설비의 진공유지장치를 설계하기 위해 평가해야만 하는 NCG의 양을 계산하기 위해 수행하였다.

2. 증발식 해수담수화설비

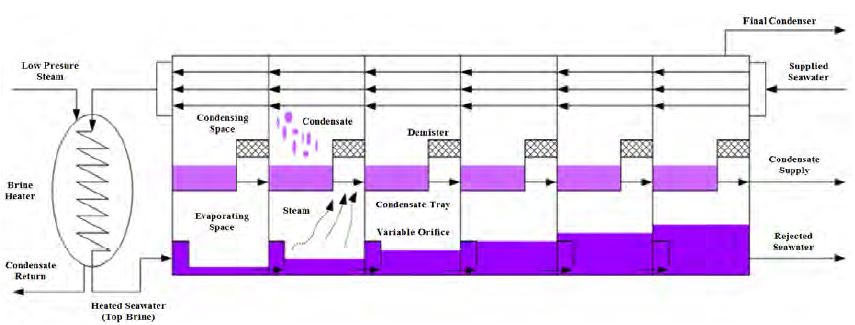

현재 상업적으로 운전되고 있는 증발식 해수담수화공정은 다단플레쉬 증발법(Multi-stage Flashing, MSF)과 다중효용법(Multi-effect Distillation, MED)의 2가지로 대표할 수 있다. Figure 1은 가장 단순한 형태의 MSF 방식을 보이는 것으로서[23], 해수는 해수공급펌프를 통해 각 증발기의 상부에 설치되어있는 관군(Tube Bank)을 통과하면서 증발기의 하부에서 증발된 증기를 응축시키는 냉각수의 역할을 한 후에 첫 번째 단을 거쳐 나온다. 해수는 각 단에서 증발증기의 잠열을 이미 흡수한 상태이기 때문에 일정 부분 온도가 상승하지만, 1단 증발기부터 마지막 단까지 해수를 순차적으로 증발시키기 위해서는 1단의 운전온도보다 높게 가열해주어야만 한다.

1단의 냉각튜브를 빠져나온 해수를 1단의 운전보다 높게 가열하는 것은 Figure 1의 오른쪽에 보인 브라인히터(Brine Heater)에 의해 수행된다. 브라인히터에 의해 가열된 해수의 온도, 즉 1단 증발기로 공급되는 해수온도를 탑브라인 온도(Top Brine Temperature, TBT)라고 하며, 인입해수의 온도와 TBT의 온도차는 MSF 방식 해수담수화설비에서 증발기의 단수를 결정하는 중요한 인자이다.

Schematic Diagram of Multi-stage Flashing Distillation Plant (MSF). This figure was cited from the work by Song [23].

1단의 운전온도보다 높은 온도로 가열되어 1단 증발기의 하부로 공급되는 해수는 1단 증발기의 운전압력에 대응하는 포화온도(Saturated Temperature)보다 높은 과열상태이기 때문에 증발기의 내부로 들어가자마자 급격히 증발하는데 이를 플레싱(Flashing)이라고 하며, 각 증발단에서의 증발량은 식 (1)에 의해 이론적으로 계산된다[16][23][25].

| (1) |

식 (1)에서 meva는 증발량, hfg는 각 증발단의 운전온도 혹은 운전압력에 대응하는 포화수의 엔탈피, cp 는 해수의 정압비열 그리고 △T는 증발단으로 공급되는 해수온도와 증발단의 운전온도와의 차를 나타낸다.

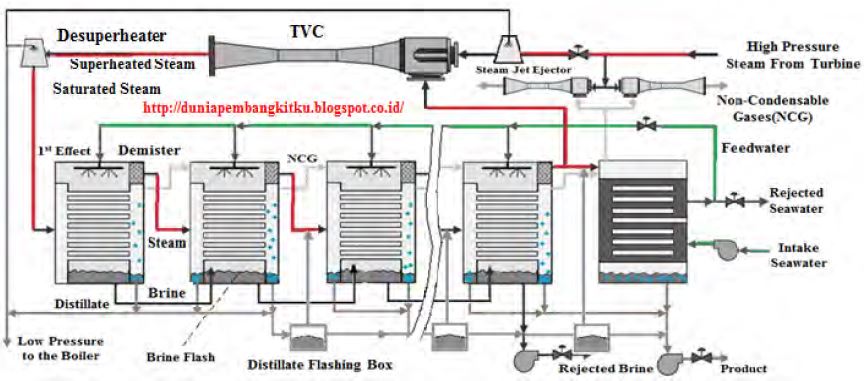

Figure 2는 MED 방식을 보이는 것으로서 1단 증발기의 튜브에 가열용 증기가 공급되고, 해수는 증발기 상부에서 가열용 증기가 흐르는 튜브의 외측에 살수(Spray)되면서 증발하는 구조로 되어있다. 1단에서 증발된 증기의 온도는 2단 증발기의 운전온도보다 높으며, 따라서 1단에서 증발된 증기는 2단의 가열용 증기로서 재사용되는 구조로 되어있다. 즉, MED 방식에서는 각 단에서 증발된 증기는 다음 단의 가열용 증기로 활용되며, 이와 같은 증발형식이 마지막 단까지 계속되는 형식으로 구성되어있다.

Schematic Diagram of Multi-effect Distillation Plant with a thermo vapor compressor (MED-TVC). This figure was cited from the work by Shen et al. [24].

Figure 2는 MED 방식에 열압축기(Thermo Vapor Compressor, TVC)라고 불리는 대형의 스팀이젝터(Steam Ejector)를 적용한 것이다[24]. MED-TVC 방식에서는 마지막 단의 응축기로 공급되는 증발증기의 일부는 TVC에 의해 흡입되며, TVC의 작동을 위해 공급되는 고온의 증기와 혼합되어 1단의 가열용 증기로 재활용되기 때문에 MSF 방식과 비교하여 열효율이 높은 특징을 가지고 있다.

Figure 1과 Figure 2를 비교하면 MSF 방식의 경우 해수는 증발기의 하부로 공급되면서 증발하고, 증발기의 상부에 위치하는 관군의 내부를 냉각용 해수가 유동하는데 반해 MED 방식에서는 해수는 증발기의 상부에서 살수되고, 관군의 내부는 살수되는 해수를 증발시키기 위한 가열증기가 유동하는 구조이다.

상업운전 중인 담수용량을 비교하면 MED-TVC 방식은 현재 약 70,000~80,000 Ton/Day이며, MSF 방식은 일반적으로 100,000 Ton/Day를 초과한다[18][19]. 1절에서 이미 언급하였지만 중동지역은 심각한 물부족 환경으로 인하여 전통적으로 대용량의 해수담수화 플랜트를 선호해 왔으며, 증발식 해수담수화공정은 많은 양의 해수가열용 증기를 소비하기 때문에 편리한 증기공급을 위하여 일반적으로 발전소와 함께 건설된다. 증발공정을 위한 열원으로 사용되는 증기는 저압증기(Low Pressure Steam)이며, 이는 발전소의 증기터빈으로부터 추출되고, MSF에서는 해수를 90~105 oC의 TBT까지[20][21], MED-TVC에서는 70 oC의 TBT까지 가열한다[22]-[25].

3. 불응축기체 방출량의 이론적 계산

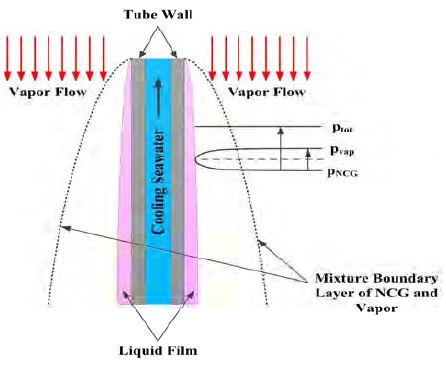

증발식 해수담수화설비에서 증발증기를 응축시키는 응축부는 Figure 1과 Figure 2에서 보듯이 기본적으로 Shell and Tube Type의 열교환기와 동일한 구조이며, 2절에서 이미 언급하였지만 Figure 1의 MSF 방식의 담수플랜트를 예로 들면 냉각해수는 튜브의 내부를 흐르며, 증발된 증기는 튜브의 외표면에서 응축되는 형식이다. 만일 응축영역 내부에 NCG가 존재하면 냉각튜브(Cooling Tube)의 표면에서 증기가 응축할 때 증기영역에는 Figure 3과 같은 온도 및 압력분포가 형성된다.

응축이 발생하면 벽면에 액막이 형성되고, 액막(Liquid Film)의 상부에는 증기와 NCG의 혼합기체층이 형성된다. 응축기의 내부에 작용하는 압력은 식 (2)와 같이 증기의 분압(Partial Pressure)과 NCG의 분압과의 합이다.

| (2) |

식 (2)에서 ptot는 응축부의 운전압력, pvap는 증기의 분압, 그리고 pNCG는 NCG의 분압을 나타낸다. 포화수의 물성표에 따르면 포화증기의 경우, 포화압력이 저하하면 상변화(Phase Change)를 위한 잠열인 엔탈피가 증가하기 때문에 증기의 응축을 위해서는 보다 많은 냉각수, 혹은 보다 낮은 온도의 냉각수가 요구된다[26][27].

운전압력이 ptot인 응축부에 NCG가 포함되면 액막에 작용하는 증기의 분압은 식 (2)에 보인 것과 같이 NCG의 분압만큼 낮아지기 때문에 증기를 응축하기 위해 냉각수는 보다 많은 잠열을 흡수해야하므로 NCG의 존재는 응축기의 응축효율을 저하시키는 원인이 된다[28]. 따라서 증발식 해수담수화 설비에서는 해수의 증발과정에서 방출되는 기체(Released Non-condensable Gas)의 양을 적절히 평가하는 것은 매우 중요한 설계인자라고 할 수 있다.

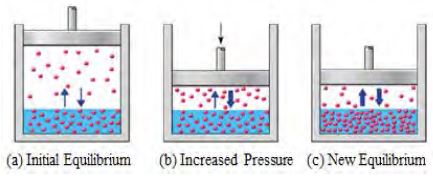

모든 액체에는 주위에 존재하는 기체성분의 일부가 용해되며, 용해되는 기체의 양은 액체의 온도와 압력에 따라 달라진다. 일정한 온도의 조건에서, 일정한 양의 액체에 용해되는 각 기체의 양은 Figure 4에 보인 것과 같이 기체와 액체가 접하는 기액계면(Liquid-vapor Boundary Surface, Liquid-vapor Interface)에서 평형상태에 있는 개개 기체의 분압에 비례하며, 이를 식 (3)의 헨리의 법칙이라고 한다[29].

Illustration to show Henry’s law. (a) Gas and liquid is in equilibrium state. The rates of a released gas and a dissolved gas through the interface of liquid and gas is identical. (b) If a pressure is increased, the dissolved gas molecules in to a liquid is higher than the released gas molecules from a liquid. (c) After a while, the released rate and the dissolved rate of gas molecules is newly equilibrated.

| (3) |

식 (3)에서 Pgas는 기체의 절대압력을, Cgas는 액체에 용해된 기체의 몰농도로서 mol/liter, mol/m3의 단위를 가지며, KH는 기체 및 액체의 온도와 압력에 의존하는 비례상수이다. 헨리의 법칙은 일반적으로 압력단위를 대기압기준으로 표현하기 때문에 헨리의 상수, KH는 식 (4)에서 알 수 있듯이 atm/(mol/l)로 주어진다[30].

| (4) |

식 (3)의 헨리의 법칙은 식 (5)와 같이 표현하기도 하는데 이 경우 헨리의 상수는 식 (4)의 역수의 단위를 가진다.

| (5) |

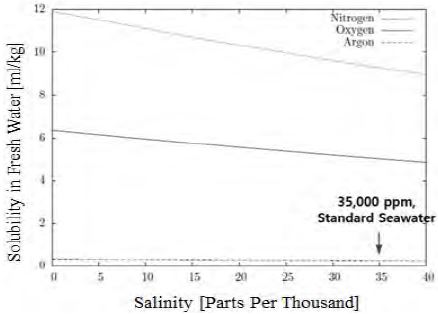

Table 1은 25 ℃의 대기와 열적 평형상태에 있는 표준해수(Standard seawater)에 용해되어 있는 대표적인 기체의 헨리상수와 용해량을 보이는 것이며, Figure 5는 25 ℃ 해수의 염도변화에 따른 기체의 용해도를 보여주는 것이다[30]. 해수에 용해된 기체의 방출량은 식 (6)의 이상기체 상태방정식(State Equation of Ideal Gas)으로부터 추정할 수 있다.

Solubility data of the gases dissolved in 1 kg of the standard seawater with the salinity of 35,000 ppm in equilibrium with the atmosphere at 25 °C. This table was cited from the work by Al-Rawajfeh [30].

The salinity dependency of solubility at 25 oC. In the seawater distillation process, the main released gases are O2, N2, Ar and CO2. This figure was cited from the work by Al-Rawajfeh [30].

| (6) |

식 (6)에서 V는 기체의 체적, N은 기체의 몰수(Mole Number), Ru는 공통기체정수(Universal Gas Constant), 그리고 T는 절대온도이다. 식 (6)의 몰수기준의 상태방정식은 다음과 같이 질량기준으로 표현할 수 있다.

| (7) |

식(7)에서 M은 체적 V에 포함된 기체의 질량을, 그리고 m은 기체의 분자량(Molecular Mass)을 나타낸다. 기체의 질량을 분자량으로 나누면 몰수 N이 되므로 식 (6)과 식 (7)은 동일한 식의 다른 표현이다.

| (8) |

식 (8)에서 Rg는 공통기체정수를 기체의 분자량으로 나눈 것으로서 특정기체의 기체정수(Specific Gas Constant)라고 하며, 기체의 종류에 따라 달라진다. Table 2는 Table 1에 보인 해수에 용해된 대표적인 4가지의 기체에 대한 기체정수의 값을 나타낸 것이다[31]. 식 (8)로부터 기체의 체적을 구하면 다음과 같다.

| (9) |

만일 증발식 해수담수화 플랜트에 공급되는 인입해수의 온도가 25 °C라고 하면 해수 내에는 Table 1에 보인 것과 같은 질량의 기체들이 용해되어 있기 때문에 증발과정 중에 방출되는 기체질량을 적절히 가정하면 식 (9)로부터 기체의 방출체적을 계산할 수 있다.

4. 계산방법 및 계산결과

2절에서 언급하였지만 증발공정의 해수담수화 플랜트의 운전조건은 TBT, 인입해수의 온도 및 증발기의 단수에 따라 결정되기 때문에 해수의 증발로부터 방출되는 기체의 양을 계산하기 위해서 기존 연구를 참조하여 다음과 같은 가정을 하였다[16][25].

- (1) 증발식 해수담수화 플랜트로 공급되는 인입해수의 온도를 Table 1에 보인 것과 같이 25 ℃로서 인입해수의 유량은 100,000 kg/hr이다.

- (2) 진공유지장치의 설계에 보수적인 관점을 적용하여 해수 1 kg이 증발하는 경우 용해된 기체가 100 % 방출된다.

- (3) MSF 방식의 해수담수화 플랜트는 20단으로 구성되어있으며, TBT는 100 ℃, 마지막 증발단의 운전온도는 40 ℃이다.

- (4) 각 단의 온도차는 TBT 100 ℃와 마지막 단의 운전온도 40 ℃와의 차이가 각 단에 걸쳐서 균일하게 배분되기 때문에 1단의 운전온도는 97 ℃이고, 이후 각 단의 온도차는 3 ℃이다.

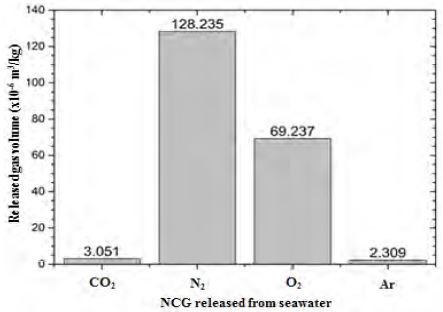

상기의 가정을 기준으로 식 (9)를 사용하여 25 ℃의 해수 1 kg에 용해되어있는 CO2의 증발량을 계산하면 식 (10)에 보인 것과 같이 3.051x10-6 m3으로 계산된다.

| (10) |

식(10)의 분모항 7.38 kPa은 마지막 단의 운전온도에 대응하는 포화압력이다.

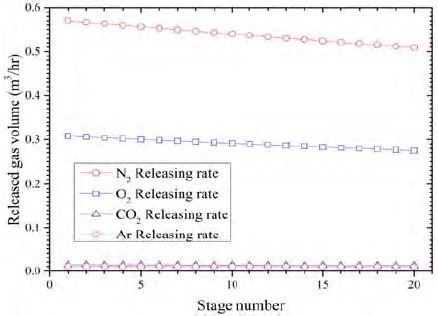

Figure 6은 식 (10)의 계산에서 보인 것과 같이 식 (9)를 이용하여 25 ℃의 해수 1 kg에 용해된 기체들이 증발과정에서 완전히 방출된다고 가정한 경우의 체적으로서 N2와 O2가 방출기체의 대부분을 차지하며, CO2와 Ar의 방출량은 매우 적음을 알 수 있다.

Table 3은 앞에서 가정한 조건하에서 20단의 MSF 플랜트의 각 단에서 생산되는 담수생산량을 식 (1)을 이용하여 계산한 결과와 각 단에서 발생하는 기체방출량을 식 (9)를 이용하여 계산한 결과를 요약한 것이며, Figure 7은 Table 3에서 증발과정 중에 각 단에서 시간당 방출되는 기체들의 체적을 보여주는 것이다.

Calculation results of the freshwater production rate by Equation (1) and the gas release rate by Equation (9) in the 20 stage of a MSF desalination plant.

Calculation results of NCG releasing rate in seawater from 20 stages of Multi-stage flashing desalination

NCG 방출량은 식 (1)을 이용하여 각 단에서의 해수증발량을 먼저 계산한 후에, 식 (10)의 계산 예에서 보인 것과 같이 해수 1 kg이 완전히 증발하는 경우 방출되는 각 기체성분의 방출량을 곱하여 계산하였다.

5. 결 론

본 연구는 증발공정을 이용하는 해수담수화플랜트의 진공증발과정에서 해수로부터 방출되는 NCG의 방출량을 평가하여 스팀이젝터 혹은 진공펌프와 같은 진공유지장치의 설계를 위한 배기량을 추정하기 위해 수행하였다.

증발과정 중에 발생하는 NCG의 양을 계산을 통해 정량적으로 평가하기 위해서는 식 (4)와 식 (5)에서 설명한 해수에 용해되어 있는 각 기체성분에 대한 헨리상수의 값이 해수온도에 따라 주어져야만 한다. 하지만 저자들의 광범위한 사전조사에도 불구하고 해수의 온도변화에 따른 헨리상수의 값을 참조할 수 있는 선행연구, 실험데이터 및 문헌의 부재에 의해 본 연구에서는 부득이 식 (9)의 이상기체 상태방정식으로부터 유도된 방정식을 이용하여 용존기체의 완전방출을 가정한 계산을 할 수 밖에 없었으며, 이를 바탕으로 다음의 결론을 도출하였다.

- (1) 증발공정의 해수담수화 플랜트의 용량은 다양하기 때문에 해수의 증발과정에서 방출되는 용존기체의 체적은 해수 1 kg의 증발량을 기준으로 계산하고, 이를 전체 증발량에 비례시키는 것이 효율적인 계산법이다.

- (2) 25 ℃의 표준해수 1 kg에 용해되어 있는 기체가 완전히 방출된다고 가정한 계산결과이므로 방출기체의 체적은 실제 운전자료와 비교하면 과대평가될 것이다. 하지만 본 연구의 계산결과에 근거한 진공유지장치의 설계는 보수적인 설계마진을 가지기 때문에 진공유지장치의 성능부족에 대한 우려는 없다.

- (3) 다단증발 MSF 방식의 해수담수화 플랜트의 경우 운전압력은 전단부터 후단으로 갈수록 저하하기 때문에 NCG의 방출량은 후단으로 갈수록 감소한다.

- (4) 해수증발과정에서 발생하는 NCG의 체적은 대부분 N2와 O2이며, CO2와 Ar의 방출량은 무시할 수 있는 수준이다.

- (5) 마지막 증발단의 운전압력을 저하시키면 동일한 TBT 조건에서 담수생산량은 증가하지만 진공유지장치의 흡입용량이 급격히 증가하므로 운전비용의 측면에서는 오히려 비경제적이다.

- (6) Figure 7의 각 단의 기체방출량의 계산치로부터 각 단의 운전온도를 높이면 용존기체의 방출량도 증가하므로 다단증발 MSF 방식에서는 TBT를 증가시키는 것이 담수생산에는 경제적이지만 진공유지장치의 용량증가가 필요하다.

Acknowledgments

이 논문은 2015년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임 (No. 2015R1D1A1A01058030).

이 논문은 2016년도 한국마린엔지니어링학회 전기학술대회에서 발표된 논문을 개선한 것입니다.

References

- P. J. Fellows, Food Processing Technology: Principles and Practice, CRC Press, New York, (2009).

-

Z. Amjad, The Science and Technology of Industrial Water Treatment, CRC Press, New York, (2010).

[https://doi.org/10.1201/9781420071450]

- J. Cotruvo, N. Voutchkov, J. Fawell, P. Payment, D. Cunliffe, and S. Lattemann, Desalination Technology: Health and Environmental Impacts, CRC Press, New York, (2010).

-

D. Y. Choi, C. B. Kim, S. Y. Song, S. -H. Choi, H. S. Chung, and P. H. Kim, “A study on the MED-TVC operating performance characteristics of using the thermo-compressor-I”, Journal of the Korean Society of Marine Engineering, vol. 32(no. 8), p1185-1191, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.8.1185]

-

H. K. Engelien, and S. Skogestad, “Multi-effect distillation applied to an industrial case study”, Chemical Engineering and Processing, vol. 44(no. 8), p819-826, (2005).

[https://doi.org/10.1016/j.cep.2004.06.015]

- A. Cipollina, G. Micale, and L. Rizzuti, Seawater Desalination: Conventional and Renewable Energy Processes, Elsevier Science Bearbeited Von, Amsterdam, (2009).

- H. E. S. Fath, and M. A. Ismail, “Enhancing the part load operational performance of MSF de-salination plants”, The 13th International Water Technology Conference, Hurghada, Egypt, p1479-1487, (2009).

-

P. Godino, L. Pefia, and J. I. Mengual, “Membrane distillation: theory and experiment”, Journal of Membrane Science, vol. 121, p83-93, (1996).

[https://doi.org/10.1016/0376-7388(96)00162-7]

- P. Glueckstern, “Comparative energy requirements and economic of desalting processes based on current and advanced technologies”, Desalination, vol. 40(no. 1-3), p63-74, (1982).

-

A. Ophir, and A. Gendel, “Steam driven large multi effect MVC (SD MVC) desalination process forlower energy consumption and desalination costs”, Desalination, vol. 205(no. 1-3), p224-230, (2007).

[https://doi.org/10.1016/j.desal.2006.04.046]

-

T. Hoepner, and S. Lattemann, “Chemical impacts from seawater desalination plants a case study of the northern Red Sea”, Desalination, vol. 152, p133-140, (2003).

[https://doi.org/10.1016/s0011-9164(02)01056-1]

-

Mohamed A. Dawoud, and M. Al Mulla Mohamed, “Environmental impacts of seawater desalination: Arabian Gulf case study”, International Journal of Environment & Sustainability, vol. 1(no. 3), p22-37, (2012).

[https://doi.org/10.24102/ijes.v1i3.96]

- M. A. El-Shenawy, and A. E. Farag, “Spatial and temporal variability of saprophytic and water quality bacteria along the coast of the Aqaba and Suez Gulfs and Red Sea”, Egypt Microbial Ecology Health & Disease, vol. 17(no. 2), p94-102, (2005).

-

A. Al-Karaghouli, and L. L. Kazmerski, “Energy consumption and water production cost of conventional and renewable energy-powered desalination processes”, Renewable and Sustainable Energy Reviews, vol. 24, p343-356, (2013).

[https://doi.org/10.1016/j.rser.2012.12.064]

-

A. Ophir, and A. Gendel, “Steam driven large multi effect MVC (SD MVC) desalination process for lower energy consumption and desalination costs”, Desalination, vol. 205, p224-30, (2007).

[https://doi.org/10.1016/j.desal.2006.04.046]

-

S. H. Choi, “On the brine re-utilization of a multi-stage flashing (MSF) desalination plant”, Desalination, vol. 398, p64-76, (2016).

[https://doi.org/10.1016/j.desal.2016.07.020]

-

I. S. Al-Mutaz, “A comparative study of RO and MSF desalination plants”, Desalination, vol. 106, p99-106, (1996).

[https://doi.org/10.1016/s0011-9164(96)00097-5]

-

N. Ghaffour, T. M. Missimer, and G. L. Amy, “Technical review and evaluation of the economics of water desalination: current and future challenges for better water supply sustainability”, Desalination, vol. 309, p197-207, (2013).

[https://doi.org/10.1016/j.desal.2012.10.015]

- D. J. Shah, and C. G. Bhagchandani, “Design, modelling and simulation of multiple effect evaporators, International of Scientific Engineering and Technology”, vol. 1(no. 3), p01-05, (2012).

- A. A. Tofigh, and G. D. Najafpour, “Technical and economical evaluation of desalination processes for portable water from seawater”, Middle-East Journal of Scientific Research, vol. 12(no. 1), p42-45, (2012).

-

D. Zhao, J. Xue, S. Li, H. Sun, and Q. D. Zhang, “Theoretical analyses of thermal and economical aspects of multi-effect distillation desalination dealing with high-salinity wastewater”, Desalination, vol. 273(no. 2-3), p292-298, (2011).

[https://doi.org/10.1016/j.desal.2011.01.048]

- H. Glade, and A. E. Al-Rawajfh, “Modeling of CO2 release and the carbonate system in multiple-effect distillers”, Desalination, vol. 222(no. 1–3), p605-625, (2007).

-

C. S. Song, “A study on the required energy of a thermal type desalination plant”, Journal of the Korean Society of Marine Engineering, vol. 38(no. 9), p1094-1100, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.9.1094]

-

S. Shen, S. Zhou, Y. Yang, L. Yang, and X. Liu, “Study of steam parameters on the performance of a TVC-MED desalination plant”, Desalination and Water Treatment, vol. 33(no. 1-3), p300-308, (2011).

[https://doi.org/10.5004/dwt.2011.2653]

- H. S. Chung, H. M. Jeong, K. W. Jeong, S. H. Choi, “Improved productivity of the MSF (multistage Flashing) desalination plant by increasing the TBT (top brine temperature)”, Energy, vol. 107, p683-692, (2016).

- Y. A. Cengel, and J. M. Cimbara, Fluid Mechanics-Fundamentals and Applications, McGrawHill, New York, (2006).

-

H. T. El-Dessouky, and H. M. Ettouney, Fundamentals of Salt Water Desalination, Elsevier, Amsterdam, (2002).

[https://doi.org/10.1016/b978-0-444-50810-2.x5000-3]

- S. E. Kim, and H. D. Kim, “A review of non-condensable gas effects on film condensation heat transfer in vertical and horizontal tubes”, KSME, Spring & Autumn Conferences, The Korean Society of Mechanical Engineers, p713-718, (2013), (in Korean).

- P. Atkins, and J. de Paula, ‘ATKINS’ PHYSICAL CHEMISTRY, W. H. Freeman and Company, New York, (2006).

- M.Sc von Herrn, Aiman Eid Al-Rawajfeh, Modelling and Simulation of CO2 Release in Multiple-Effect Distillers for Seawater Desalination, Ph. D Thesis, Martin-Luther-University, Germany, (2004).

- C. Borgnakke, and R. E. Sonntag, Fundamentals of Thermodynamics, (7th Ed.), John Wiley & Sons, Inc., New York, (2009).