Concept research of fuel cell system for the UUV

The unmanned underwater vehicle(UUV) requires the highly dense energy source because of its limited space. Especially, for the UUV designed for long-term operation, it should be reviewed first whether it is possible to install the energy source against required total power. Therefore, this study identifies whether it is possible to install the energy source for the energy requirement of the UUV. And fuel and oxidizer requirement for the fuel cell system are calculated to determine its location and layout inside of the vehicle. Finally, we design the closed type 1kW polymer-electrolytic fuel cell system and check the applicability to underwater operations with UUV.

초록

무인잠수정은 한정된 탑재공간으로 인해 에너지 밀도가 높은 에너지원이 적용되어야 하며, 특히 장시간 운행을 목표로 하는 무인잠수정의 경우 요구되는 총 전력에 대한 에너지원의 탑재 가능 여부를 가장 우선적으로 검토하여야 한다. 이에 본 논문에서는 무인잠수정의 필요에너지에 따른 에너지원의 탑재가능성에 대해 분석하였고, 특히 에너지밀도가 높은 연료전지 시스템에 대한 연료 및 산화제의 필요량을 산출하여 내부 탑재가능성에 대한 배치성을 분석하였다. 또한 수중환경에서의 운용에 따른 밀폐형 연료전지 시스템에 대한 구성 방안을 도출하여 1kW급 고분자 전해질 연료전지 시스템을 이용하여 실험을 통해 적용 가능성을 검토하였다.

Keywords:

Unmanned Underwater Vehicle, Fuel Cell, Stack, Closed System, 무인잠수정, 연료 전지, 스택, 밀폐형 시스템1. 서 론

최근 군사·과학·해양탐사 등 다양한 분야에서 무인잠수정의 활용도가 높아짐에 따라 무인잠수정 개발을 위한 많은 연구가 진행되고 있다. 그 가운데서도 수중에서 장시간 체류하면서 지속적으로 임무를 수행할 수 있는 무인잠수정에 대한 요구가 증대되고 있으며, 미국, 일본 등 일부 선진국에서는 이러한 무인잠수정에 대한 연구가 활발히 진행 중에 있다. 수중에서 장시간 운용 가능한 무인잠수정 개발을 위해서 무엇보다 장시간 전력 공급이 가능한 에너지원을 개발하는 것이 중요하다. 일반적으로 무인잠수정에 많이 사용되는 에너지원은 배터리로, 탑재 및 취급이 용이하다는 장점이 있으나 에너지 밀도가 낮다는 단점으로 인해 운용 시간이 매우 제한적이다. 그에 반해 연료전지는 에너지 밀도가 높아 무인잠수정과 같이 한정된 탑재공간에서 장시간 운용 가능한 에너지원으로서 각광 받고 있으며, 이를 무인잠수정에 적용하고자 하는 시도가 늘고 있다.

연료전지는 에너지를 저장하는 기존 2차 전지와 달리 수소와 산소의 화학반응을 통해 전기를 발생시키는 장치이다. 공급된 수소는 양극에서 수소이온과 전자로 분리되며 수소이온은 음극으로 이동 후 공기 등과 반응하여 물이 발생되고, 분리된 전자의 외부흐름이 전류를 형성하여 전기를 발생시키게 된다. 이러한, 연료전지는 기존 내연기관 대비 친환경, 저소음, 고효율 등의 특징으로 인하여 휴대용, 수송용 등 다양한 분야에 적용이 가능하다. 또한, 연소과정을 통한 발전이 아니므로 이산화탄소와 같은 공해물질이 생성되지 않는 친환경 에너지원이며, 내연기관과 같은 폭발 현상이 없어 작동 중 소음이 없고, Kg 당 에너지 밀도 또한 이차전지 보다 높다[1].

연료전지를 사용하는 대표적인 무인잠수정은 Urashima(일본),Deep C(일본) 그리고 IDEFX (프랑스)가 있다. Urashima는 리튬전지를 사용하여 135km 운행에 성공한 후, 연료전지를 사용하여 300km 운항 성공을 발표하였으며, Deep C는 400km 운항을 목표로 개발·실험 중에 있다[2]-[4].

무인잠수정에 적용되는 연료전지 시스템은 수중환경에서 운용되어야 하기 때문에 일반적인 연료전지 시스템과는 달리 산화제로 산소를 직접 공급해야 한다. 또한, 외부로 미반응 가스와 생성수를 배출하지 않는 공기 불요의 밀폐형 시스템으로 구성해야 한다. 이러한 밀폐형 시스템에 대한 국내 연구는 고출력의 잠수함용 시스템 개발을 제외하고 거의 이루어지지 않은 실정이다. 또한, 수중운동체의 pitch,roll 과 같이 운동 중 발생하는 큰 자세 각에서의 안정성 또한 검증이 되어야한다. 이에 본 논문에서는 밀폐형 연료전지 시스템의 무인잠수정 적용 가능성 및 제작 위험성을 분석하고자 하였다. 이를 위해 1kW급 고분자 전해질 연료전지 시스템을 설계 및 제작하였으며, 관련 육상 실험을 통해 밀폐형 연료전지 시스템의 적용 가능성 및 제작 위험성을 분석하였다.

2. 탑재 공간 검토

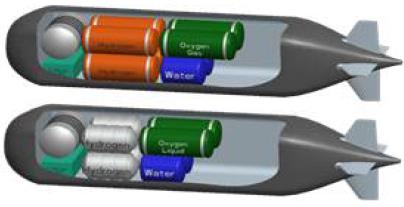

무인잠수정에 탑재되는 전원 시스템의 크기 및 무게는 무인잠수정의 평균 필요전력 및 목표 운용시간에 따라 달라지며, 연료전지 시스템의 경우 연료저장방법에 따라 수소 및 산소용기의 크기 및 무게가 달라진다. 무인잠수정용 연료전지 시스템은 무인잠수정의 한정된 내부 공간에 장착되어야 하기 때문에, 장시간 운행을 목적으로 하는 무인잠수정의 경우 연료 필요량 산출과 더불어 연료저장장치 선택은 매우 중요한 요소 중의 하나이다. 수소의 경우 여러 저장방법이 있으나 고압 압축 가스 용기를 사용하는 경우와, 수소저장합금을 사용하는 방법으로, 산소의 경우 고압 압축가스 용기를 사용하는 경우와, 액체산소용기를 사용하는 방법에 대해 검토하였다.

무인잠수정의 일반적인 시스템 구조는 크게 탐지센서부, 자율제어 및 항법 시스템부, 통신시스템부, 전원부 및 추진부로 구성되어 있으며, 이중 추진부가 가장 많은 전력을 필요로 하게 된다.

추진부의 전력은 무인잠수정의 속도에 따라 달라지며, 그 외 시스템의 전력 (Hotel Load) 은 무인잠수정의 운용시나리오에 따라 달라진다. 이에 속도에 따른 2가지 경우의 소비전력과, 2가지 경우의 Hotel Load 를 가정하여 총 4가지 경우에 대하여 계산을 하였다. 분석 결과 연료전지 시스템의 체적은 무인잠수정 전체 내부 체적대비 33∼40%를 차지하였으나, 탐지 센서부 및 밸러스트 탱크, 자율제어/항법 부에 대한 배치 설계를 통해 체적 측면에서 큰 무리가 없음을 확인하였고, 비중이 낮으므로 상단부에 배치하여 안정성 측면에서도 무리가 없음을 확인하였다. 체적 측면에서 수소저장합금, 중량 측면에서는 압축가스 용기를 사용하는 것이 유리한 것으로 분석되었다. 전력제어 시스템은 연료전지와 배터리의 하이브리드 시스템 적용이 필요하며, 전력제어 시스템의 효율 및 배치성등을 고려할 때 2단 병렬구조의 시스템이 적합한 것으로 분석되었다.

3. 밀폐형 연료전지 시스템 구성 및 실험

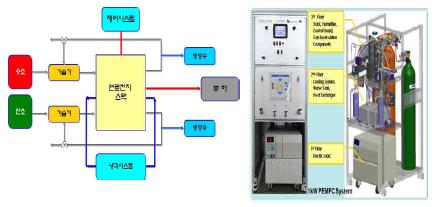

3.1 1kW 연료전지 시스템 제작

무인잠수정 연료전지의 주요 구성 품으로 스택, 제어시스템, 냉각 시스템 등이 내부에 설치되어있으며, 후면에 연료와 산화제를 거치 할 수 있도록 설계 제작 되었다. 전면 패널을 통해 시스템을 제어하고 주요 데이터의 결과를 시현 할 수 있도록 되어 있다. 내부는 3단으로 구성되며 1단에는 전자로더, 2단에는 냉각시스템 및 생성수 탱크, 3단에는 스택, 가습기 및 제어 모듈 등이 위치하게 된다.

3.2 단위전지 실험

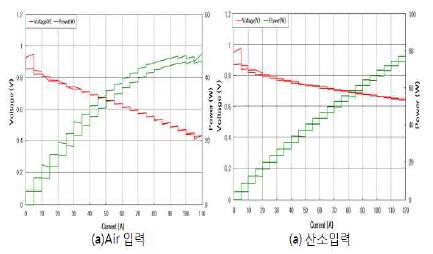

시스템 제작에 앞서 제작될 연료전지 스택의 상세설계 및 성능 예측을 위해 선정된 반응면적 150cm2의 MEA를 사용하여 단위전지 실험을 수행하였다. 일반적으로 단위전지 실험은 연료의 공급 및 확산이 스택상태에서의 조건보다 더 좋기 때문에 스택상태에서의 단위전지 평균 성능보다 약간 더 높게 측정 된다. 따라서 이를 감안하여 제작될 스택의 셀 수를 결정해야 한다. 단위전지 실험은 활성화 실험, 기본 성능실험, Constant Current 모드(이하 CC-Mode) 실험, Dead-End 운전과 활성화 및 기본성능 실험 시 산화제는 공기와 산소 두 종류를 적용하여 실험하였으며, 두 경우에 대한 실험결과 데이터를 비교하였다.

활성화 실험은 최초 조립된 단위전지 혹은 스택의 화학반응을 원활하게 하기위한 일종의 워밍업 작업으로 화학반응을 정상적으로 끌어올리기 위해 부하, 유량, 연료공급압력 등을 상황에 맞게 변화시켜 정상출력까지 도달시키는 작업으로, Air입력의 경우 70A 부하조건에서 약 0.65V 가 출력되었고, 산소 입력인 경우 0.74V가 출력되었다.

CC mode test는 일정 부하를 유지시킨 상태에서 출력 전압변화량을 관찰하여 단위전지의 출력 특성을 파악하기 위한 실험이다. 부하는 80A 유지하였고, 산화제는 실제 사용할 산소를 사용하였다. 실험은 일반적인 시스템에서 사용하는 Flow mode 와 밀폐형 시스템에서 활용할 Dead-end mode 비교하여 실험하였다.

Dead-End mode 운전 시 Flow mode 운전보다 초기전압 성능이 상승되었으며, 생성수 축적에 따른 성능저하가 발생되나, 퍼징시 초기전압 수준으로 회복됨을 볼 수 있었다.

기본성능은 단계적으로 부하를 증가시켜 부하에 따른 출력 전압을 통하여 단위전지의 성능을 파악하는 실험으로, 산화제 종류에 따라 Air 입력조건과 산소 입력조건을 비교하여 실험 하였다. Air 입력의 경우 0~110A 부하 변화, 산소 입력의 경우 0~120A 부하 변화를 입력조건을 주었다. 실험 결과 Air 입력은 70A 부하조건에서 약 0.6V 가 출력되어, 셀 당 35W 수준으로 산화제로 Air 입력 시 약 30cell 이 필요한 것으로 보이며, 산소 입력의 경우 약 0.71V가 출력되어 20cell이 필요한 것으로 확인하였다.

3.3 기본 성능 실험

단위전지 실험결과를 바탕으로 20cell 의 연료전지 스택을 제작하였고, 제작한 스택을 사용하여 기본 성능 실험을 수행하였다. 연료전지 스택 제작 후 우선 활성화 실험을 진행하였고, 스택 성능 확인을 위한 기본성능 실험 및 기본 환경변화 실험을 진행하였다.

활성화 실험은 적층한 셀 수에 비해 보유한 실험 스테이션에서의 유량조건이 작아 활성화에 많은 시간이 소모되었다. 최종적으로는 Dead-End 모드 운전을 통하여 목표출력에 도달할 수 있었으나, 향후 셀 수가 더 많은 스택을 제작 시에는 이에 맞춘 활성화 장비를 구축해야 할 것으로 판단되었다.

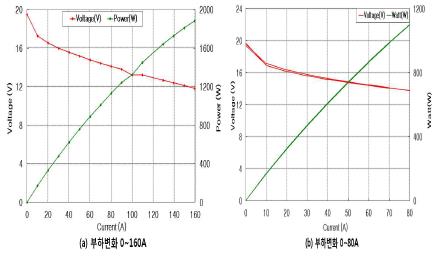

IV성능 특성은 단계적으로 부하를 변경시켜 부하에 따른 출력전압을 통해 스택의 성능을 파악하는 실험으로 Dead-End mode 운전으로 산화제는 산소를 사용하여 실험 스테이션에서 실험하였다.

실험결과 70A 부하조건에서 14.1V가 출력되었으며, 운전전압기준인 0.7V 기준 (스택출력전압 14V) 으로는 70A를 상회하는 부하조건을 나타내어 목표로 하는 1kW 출력이상의 성능이 출력됨을 확인할 수 있었다. 셀 간 전압차이는 최대 0.05V 이하로 나타나 양호한 성능이 나타났다. 스택의 출력 성능을 위해 0~160A 부하변화 실험을 재 실시하였다.

160A 출력을 발생시키기 위해서 연료공급 압력을 1.5bar 로 가압하여 공급하였고, 이에 따른 스택 출력이 상승하는 결과를 볼 수 있었다. 70A 부하조건에서 14.47V 의 출력전압이 발생하였고, 0.7V 운전기준 80A 이상의 출력조건으로 약 1.2kW 의 출력이 발생하였다. Peak Power 출력은 160A 부하조건에서 11.83V 가 출력되어 1.885kW 가 출력되어 목표로 한 1.8kW를 상회하는 성능이 나타났다.

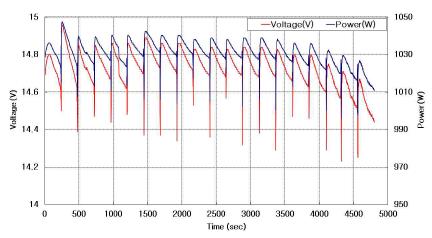

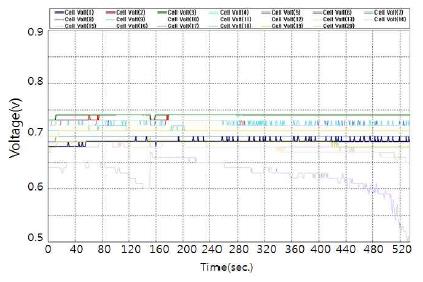

Constant Current Mode 실험은 일정부하 조건에서 연료전지 스택의 성능변화 특성을 파악하기 위한 실험으로 약 1kW 출력구간인 70A 부하조건에서 Dead-End Mode 운전으로 실험하였다.

70A 부하조건에서 초기전압은 최고 14.9V 까지 출력되었으며 셀당전압은 0.75V 수준으로 출력되었다. Dead-End mode 운전에 따른 생성수 축적에 따른 성능저하가 발생되나, 퍼징시 다시 초기전압 수준으로 회복됨을 볼 수 있었다. 1시간 이상 운전하는 동안 큰 성능저하는 없는 것으로 확인 되었다.

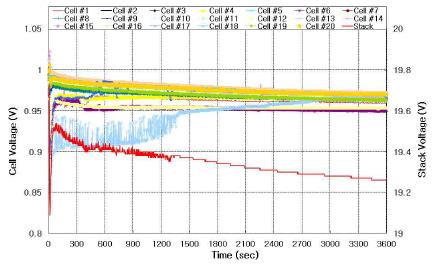

무부하 조건에서의 출력전압을 통하여 스택의 성능특성 파악을 위해 OCV(Open Circuit Voltage:개회로 전압) 실험을 수행하였다. 원래 OCV 실험은 내구성 실험의 일종으로 장기 실험이 필요한 항목이어서 1시간 정도의 본실험으로는 큰 의미는 없다고 할 수 있으나, 출력전압에 따른 스택 성능 및 시간변화에 따른 성능특성을 파악할 수 있었다.

실험 결과 무부하 조건에서 19.4V 수준으로 출력되었으며, 단위전지 출력전압은 0.95V 이상으로 양호한 스택 성능이 나타남을 볼 수 있었다. 무부하 조건에서 단위전지 전압이 0.9V 이상으로 출력되면 정상 출력으로 판단할 수 있으며, 만약 0.9V 이하로 출력 시 스택 및 주변장치의 이상 유무를 점검해야 한다. 시간에 따라 출력전압이 약간 떨어지는 현상이 있으나, 일정수준 이하로는 더 이상 떨어지지는 않는 것으로 판단되었다.

일정구간의 부하변화를 반복적으로 수행하면서 연료전지 스택의 성능변화 특성을 파악하기 위해 Cycle 실험을 수행하였다. 각 주기를 반복하면서 동일 부하에서의 출력전압의 차이를 비교하여 스택 성능을 파악하는 것으로 출력전압의 차이가 작을수록 성능이 좋은 것으로 평가 수 있다. 본 실험에서는 0~80A 부하 구간에서 20회 반복 실험을 Dead-End Mode 운전하였으며, 연료공급압력은 1.5bar, 2 주기 마다 3초간 퍼징하는 것으로 설정하였다. 실험결과 동일부하조건에서의 전압변화량이 크지 않아 양호한 성능이 나타남을 확인 할 수 있었다.

3.4 Dead-End mode 운전 실험

Dead-End Mode 운전은 Anode 및 Cathode의 출구부를 폐쇄한 상태에서 운전하는 방식으로 연료 이용률을 높일 수 있고 단순한 구조로 밀폐형 시스템 구현이 가능한 시스템이다. 출구부를 폐쇄시킨 상태에서 운전하기 때문에 수소와 산소의 화학반응에 의한 생성수가 스택 내부에 축적이 되며, 이에 따른 성능저하가 발생하기 때문에 일정 성능 이하로 떨어졌을 경우, 출구부를 열어 생성수를 밖으로 배출해야 한다[4]. 이때 생성수와 함께 미반응 가스가 같이 배출되므로, 밀폐형 시스템 구축을 위해서는 추가적인 포집장치가 필요하다. 본 실험에서는 부하에 따른 스택 성능 저하 특성을 확인해 보고, 연료공급압력에 따른 성능특성을 비교해 봄으로서 적정 연료공급 압력 조건 및 수중 운동 환경에서의 운동체의 기울기 조건에 따른 성능 특성을 확인해 보았다.

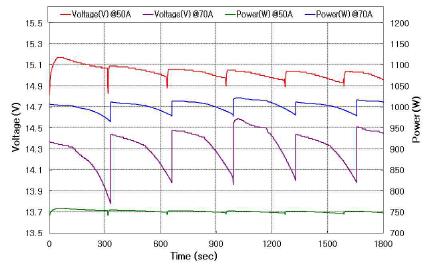

본 실험에서는 부하에 따른 스택 성능 저하 특성을 확인해 보고, 연료공급압력에 따른 성능특성을 파악해 보았다. 부하는 50A 조건과 70A 조건으로 운전하였으며, 1.5bar 연료공급압력에 약 5.5분마다 5초간 퍼징하는 방식으로 운전하였다.

부하에 따른 Dead-End 운전시 부하가 커질수록 생성수 발생량이 많기 때문에 상식적으로 성능저하가 클 것으로 유추할 수 있으며, 실험을 통해서도 이와 같은 현상이 발생함을 볼 수 있었다. 퍼징 후 전압 회복은 1kW 운전인 70A 운전조건에서도 초기전압 수준으로 회복됨을 알 수 있어, 적정한 솔레노이드 밸브 퍼징 제어로 장기적인 Dead-End 이 가능함을 예상 할 수 있었다. 셀전압 특성을 보면 50A 운전조건에서는 20개의 셀 각각의 성능저하가 거의 균일하게 나타남을 볼수 있었으며, 70A 운전조건에서는 시간 경과시 끝단 일부 셀의 전압강하가 좀 더 커진다는 것을 확인하였다. 또한 50A 운전조건에서 하나의 셀이 다른 셀보다 전체적으로 0.03V 낮게 출력됨을 볼 수 있는데, 이처럼 Dead-End mode 운전시 생성수 축적에 따른 영향이 출구부쪽에 가까운 셀에 가장 큰 영향을 미침을 유추해 볼 수 있었다.

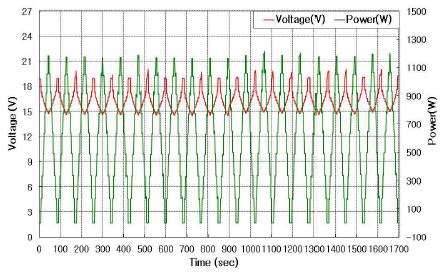

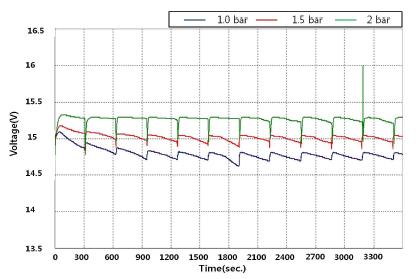

Dead-End 운전에 따른 성능저하를 최소화하기 위한 적정 연료공급 압력을 도출하기 위하여 50A 부하조건에서 연료공급 압력을 1.0bar, 1.5bar, 2.0bar 로 각각 조정하여 실험을 진행하였다. 상식적으로 높은 압력일수록 퍼징시 생성수 배출이 더 원활하게 이루어져 더 좋은 성능이 나타날 것으로 유추할 수 있으나, 연료공급 압력이 높을수록 스택의 내구성에 영향을 미처 장기적으로 좋지 않은 영향을 미칠 가능성이 존재한다. 실험 진행시 전체 성능의 차이, 퍼징전 성능저하의 정도, 퍼징후 초기전압으로 회복되는 정도, 실험초기와 실험 종반의 전압 차이 등을 중점적으로 관찰하였다.

50A 부하조건에서 연료공급 압력 1bar 조건에서의 평균 출력 전압은 14.8V, 1.5bar 조건에서는 15.0, 2.0bar 조건에서는 15.3V 가 출력되어 가압조건에서의 전체 성능이 향상되었으며, 출력기준으로는 1.0bar 조건에 비해 2.0bar 로 운전시 약 3% 의 출력 상승이 발생함을 볼 수 있었다. 퍼징전후 전압특성으로 보면 퍼징후 초기 최고전압과 퍼징전 최소전압의 차이가 압력이 클수록 오히려 더 커지는 경향을 볼수 있다. 여기서 특이할만한 사항은 1.5bar 와 2.0bar 조건에서 퍼징중인 약 5초의 시간동안 전압이 두드러지게 떨어지는 현상이 나타났다. 이는 퍼징시에는 출구부가 열리는 Flow mode 로 운전되기 때문에 스택 내부에 걸리는 압력이 낮아져 가압조건에서의 성능향상 효과가 없어지는 현상으로 분석되었다.

이와 같은 퍼징중의 전압강하를 제외하고 퍼징전 전압특성을 보면 2.0bar 조건에서 성능저하가 제일 작아지게 된다. 이는 화학반응에 의해 발생되는 생성수가 압력이 높을수록 스택의 출구부 쪽으로 더 집중되기 때문에 생성수에 의해 방해받는 반응면적이 줄어들기 때문으로 분석된다. 그러나 부하량이 많아 생성수 발생량이 많아질수록 이와 같은 효과는 절감 될 것으로 판단된다. 퍼징후 모든 경우에서 일정수준의 전압회복이 이루어 졌으나 2.0bar 조건에서 전압회복이 가장 원활히 이루어졌음을 확인 할 수 있었다. 특히 초기운전시 전압과, 실험종반 퍼징후 회복된 전압의 차이를 비교해 보면 2,0bar 조건에서는 15.3V에서 15.29V 로 초기전압과 실험종반 전압이 거의 동일한 반면에, 1.0bar 조건에서는 초기운전시 15.08V에서 14.8V 로 약 0.3V 가 떨어진 상태로 회복됨을 볼 수 있다. 이는 상압조건에서는 퍼징시 생성수를 원활하게 배출하지 못하여 남아있는 생성수의 영향인 것으로 판단된다. 이와 같은 현상은 부하가 커지고, 장시간 운전 시 더 두드러지게 나타날 것으로 추정되며, 따라서 실제 장시간 운용되는 무인잠수정에 적용하는 시스템에서는 부하량 및 운전시간에 따라 퍼징 후 회복되는 전압의 상태를 판단하여, 퍼징시점에서의 연료공급압력 및 퍼징 시간을 상태에 따라 변경하여 운전하는 것이 필요할 것으로 보인다.

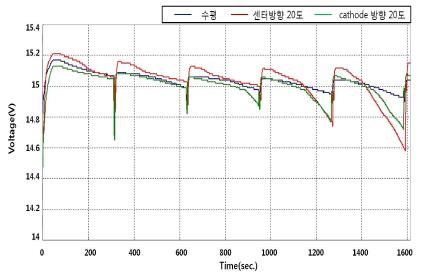

무인잠수정과 같은 이동체용 연료전지 시스템은 운용 환경조건 및 이동에 따른 시스템의 기울임 현상이 발생하게 된다. 이에 임의로 스택을 기울인 상태에서의 운전을 통하여 기울임 방향에 따른 성능 특성을 확인해 보았다. 먼저 생성수가 생성되는 Cathode 측이 올라가는 방향으로 20도 기울여 실험을 실시하였고, 다음은 좌우에 Anode와 Cathode 측이 위치하는 방향에서 중앙으로 20도 기울여 실험을 수행하였다. 실험은 50A 부하에서 1.5bar 연료공급 압력 조건으로 운전하였다.

수평조건에서의 운전보다 기울임 조건에서의 운전 조건일 때의 퍼징전 전압강하가 더 크게 발생함을 볼 수 있었으며, 단위전지의 전압차이도 약간 커지게 나타났다. 이는 기울임 조건으로 인해 생성수의 분포 면적이 더 넓어져 반응면적이 작아졌음을 유추해 볼수 있으며, 퍼징후에도 생성수 배출이 수평조건보다는 원활하지 않게 되었음을 확인할 수 있었다. 그러나, 기울임 조건에서의 성능저하가 예상한 것에 비해 크지 않았고, 퍼징후에도 전압이 정상적으로 회복되어 가압조건의 운전을 통하여 정상적으로 Dead-End mode 운전이 가능한 것으로 분석되었다. 다만 장기 운전시 성능저하가 더 크게 발생하므로, 기울임 운전조건에서 부하가 많이 필요로 하는 경우에는 하이브리드 시스템에서 배터리 전원을 더 활용하는 방안으로 운용 시나리오를 정립 하는것이 필요할 것으로 판단된다.

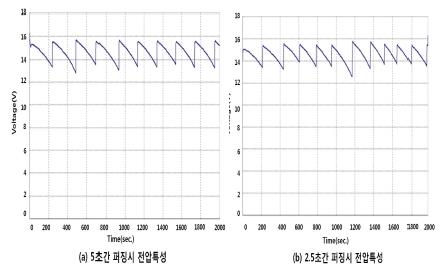

Dead-End mode 운전에서 원활한 생성수 배출을 위해서는 퍼징 시간이 길수록 좋은 조건이 된다. 그러나 퍼징 시간을 길게 가져갈수록 미반응 가스의 배출량이 늘어나기 때문에 미반응 가스를 후처리하는 추가 장치의 크기가 더 커지게 되므로, 밀폐형 시스템을 구축하는데 있어서는 가능한 범위에서 퍼징 시간을 최소한으로 제어하는 것이 필요하다. 이에 퍼징 시간 변화에 따른 성능특성을 확인하기 위해 퍼징 시간을 5초와 2.5초로 비교 실험을 진행하였다.

퍼징 시간 비교 실험은 50A 부하조건에서 20cell 전압중 어느 하나라도 0.6V 이하로 떨어졌을 경우 퍼징하는 제어로 진행하였다. 실험전 예상으로 퍼징 시간이 짧을수록 생성수 미배출로 인한 성능저하가 더 빨리 이루어져 더 많은 퍼징 횟수로 인하여 결국 가스의 배출량은 비슷할 것으로 예측을 했었으나, 그래프에서 보는 바와 같이 2.5초간의 퍼징과 5초간의 퍼징의 성능차이가 크게 발생하지 않았다. 5초간 퍼징시에는 30분 운전시 8회의 퍼징 횟수를 기록하였고, 2.5초간 퍼징시에는 10회의 퍼징 횟수를 기록하였다. 이를 시간으로 환산 시 각각 40초 와 25초이며, 이는 2.5초간의 퍼징시 5초간의 퍼징보다 미반응 가스 배출량이 약 38% 절감된다는 의미이다. 이와 같은 결과는 스택 내부에 쌓여있던 생성수는 퍼칭 초기 2-3초 기간 동안 대부분이 배출된다고 판단할 수 있다. 또한 본 실험은 연료공급압력을 1.0bar 조건에서 실험하였으므로, Dead-End 운전에서의 적정압력인 2.0bar의 가압조건하에서는 더 짧은 퍼징 시간으로 생성수 배출이 가능하다고 할 수 있다.

결론적으로 Dead-End 운전시 미반응가스의 양을 절감하기 위해서 퍼징 시간을 짧게 설정하여 운전하는 것이 가능하며, 가압조건 하에서의 퍼징 시간은 2초로 설정하는 것이 적합한 것으로 판단되었다. 물론 스택내부의 생성수를 원활히 배출하지 않는다면 장기운전시의 안정성이 떨어지므로, 부하조건 및 스택의 상태에 따라 퍼징 시간을 유동적으로 운용하는 것도 필요할 것으로 예상된다.

재순환 펌프의 구동 없이 이젝터의 노즐압력만을 이용하여 연료재순환 흐름 구현이 가능한지를 먼저 실험해 보았으나, 재순환 펌프 동작 없이 이젝터 자체만으로는 재순환 흐름이 전혀 발생하지 않았다. 연료전지 시스템은 스택에서 사용하는 연료의 양만큼 유량의 흐름이 발생하기 때문에 입력연료의 압력을 조절하여도 실제 이젝터 내부의 압력변화는 거의 없는 것으로 판단되며, 1kW 출력의 운전으로는 재순환 흐름을 발생시킬 정도의 유량조건을 충족시키지 못하는 것으로 분석되었다.

자동차용 같이 수십~100kW 급 연료전지 시스템에서는 재순환 펌프 없이 이젝터 자체만으로 연료재순환 구현이 가능한 것으로 보고되었으나, 본 실험과 같이 수 kW 급 연료전지 시스템에서 상용 이젝터를 사용한 재순환 흐름은 구현하기가 매우 어렵다. 이젝터 노즐목과 혼합부의 형상제원에 따라 흡입성능을 향상시켜, 구현이 가능할 수 있으나 그 운용 조건은 한정적일 것이라 판단된다[5].

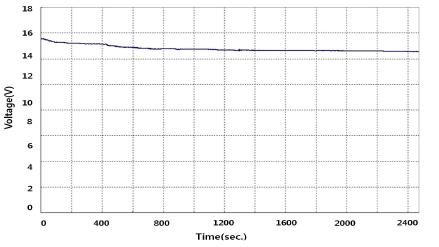

재순환 펌프를 동작시킨 상태에서 연료재순환 운전을 실시하였다. 연료공급압력은 1bar 조건으로 하였으며, 먼저 30A 부하조건으로 실험을 하였다.실험결과 재순환 펌프 및 상용 이젝터에 의한 연료재순환이 이루어졌고, 그림에서 보는바와 같이 생성수가 정상적으로 배출되고 생성수 탱크에 포집되었으며, 1시간이상 이상 없이 동작되었다.

그래프에서 보는 바와 같이 30A 부하조건에서 1시간 운전시 특별한 성능 저하 현상 없이 연료재순환이 원활하게 이루어졌다. 초기 전압보다 약간씩 성능이 저하되는 부분은 재순환시 배출되지 못한 생성수의 영향으로 판단되나, 그 성능저하의 정도가 작아 큰 영향을 미치지는 않는 것으로 판단되며, 시간경과 후 일정수준 이하로는 더 떨어지지는 않을 것으로 추정된다. 또한 스택 기본성능 실험 및 Cycle 실험에서 30A 부하조건에서의 운전전압은 16.2~16.3V 로 출력되었으나, 연료재순환 실험 시 출력전압은 16.3V~16.6V 로 출력되어 성능이 다소 상승한 것을 볼 수 있었다. 이는 재순환 펌프 동작에 따른 스택 내부의 유량의 흐름이 많아져 성능이 약간 상승한 것으로 분석되었다.

다음은 1kW 운전조건인 70A 부하로 연료재순환 운전을 시행하였다. 실험 결과 70A 부하조건에서도 실험초반 정상적으로 운전되었고, 출력전압도 비교적 일정하게 유지되었으나, 15번째 셀의 성능이 두드러지게 저하되는 현상이 발생하였고, 종래에는 0.5V 이하로 떨어져 연료재순환 운전이 종료되었다.

점검결과 셀의 MEA 가 데미지를 받았음을 확인하였고, 검토결과 시스템의 출력에 비해 재순환 펌프의 압력이 높아 정상적인 유량의 흐름보다 더 높은 유량을 발생시켜 셀에 데미지를 입힌 것으로 분석되었다. 이는 70A 부하조건에서 발생한것이라 보다는 30A 부하조건의 실험에서부터 조금씩 데미지를 받은 상태에서 부하량이 많은 70A 운전시 성능저하 현상이 크게 나타난 것으로 추정되었다.

연료재순환부의 배관 주요라인에 유량 및 유속을 측정할 수 있는 장치를 여러개 부착하여 각 라인의 유량과 유속값을 분석한다면, 더 정확하고 원활한 연료재순환 구현이 가능할 것으로 판단된다. 그리고 사용된 재순환 펌프는 산소연료 전용으로 제작된 제품은 아니었으나, 수 시간 운전 test 시 특이사항은 발견할 수 없었으며, 신뢰성 확보를 위한 별도의 장기 test 를 진행하고 전용 재순환 펌프를 적용한다면 무인잠수정 연료전지 시스템에 적용하여도 무방할 것으로 판단된다.

4. 결 론

본 논문에서는 무인잠수정용 밀폐형 연료전지 시스템의 적용 가능성 및 제작 위험성 분석을 위하여 1kW급 연료전지 시스템을 제작하여 육상실험을 수행하였다. 제작된 1kW급 시스템은 밀폐형 시스템 연구를 위하여 Dead-End 운전과 연료재순환 운전을 선택적으로 운용토록 제작하였으며, nominal power 1,0kW, peak power 1.8kW 이상의 성능이 출력되어 설계 시 목표 이상을 달성하였다. 무인잠수정 적용 가능성 및 제작 위험성 분석 결과로는,

- 무인잠수정내의 탑재 가능성 검토를 위해 목표 운용시간에 따른 요구동력별 수소 및 산화제 필요량을 산출하였으며, 압력가스, 저장합금, 액체 용기 등의 연료저장방법에 따른 연료전지 시스템 체적 및 무게를 산출하여 3D 모델링을 통한 내부 배치 가능성을 확인하였음.

- 밀폐형 시스템 실험 결과, 장기운전의 안정성 측면에서는 Dead-End 운전이 유리한 결과를 나타났으나 시스템 효율 및 연료사용량은 연료 재순환 운전으로 밀폐형 시스템을 적용하는 것이 더 적합할 것으로 판단되었음.

- 연료재순환 운전 실험에서는 수 시간의 단기 실험을 통해 안정적인 재순환 흐름이 구현됨을 확인하였으며, 적정 재순환 펌프 제어를 통하여 상용 이젝터를 이용한 장기 운전이 가능할 것으로 판단되었음.

향후, 장시간 운용 연구와 고효율의 연료전지 시스템 개발과 더불어 전력제어기의 전원 변환손실을 최소화 할 수 있는 하이브리드 전력제어기 개발 부분에 대한 연구가 진행되어야 할 것으로 판단된다.

References

- S. J. Kwon, and T. G. Kim, “Fuel cell UAV“, The Korean Society for Aeronautical & Space Sciences Megazine, 3(2), p65-72, (2009), (in Korean).

- E. Raugel, V. Rigaud, and C. Lakeman, “Sea experiment of survey AUV powered by fuel cell system”, Institute of Electrical and Electronics Engineers/Oceanic Enginerring Society Conference, Available: http://ieeexplore.ieee.org/xpls/abs_all.jsp?arnumber=5779676 (2010).

- H. Yoshida, and T. Tani, “The high efficiency multi-less(HEML) fuel cell - A high energy source for underwater vehicles, buoys, and stations”, Institute of Electrical and Electronics Engineers Conference – Spain, Available: http://ieeexplore.ieee.org/xpls/abs_all.jsp?arnumber=6003656, (2011).

- T. Maeda, and S. Ishigura, “Development of fuel cell AUV URASHIMA”, Mitsubishi Heavy Industries, Ltd. Technical Review, 41(6), p1-5, (2004).

- J. H. Moon, C. O. Hong, and J. L. Kwon, “Development of a hydrogen recirculation ejector for fuel cell vehicle”, The Korean Society of Automative Engineers Conference, p2836-2841, (2009), (in Korean).