Fundamental study on the weldability and formability of INCOLOY825 alloys and STS316L alloys

Currently, demand of liquefied natural gas as an alternatice energy inceases because of depletion of fossil fuels. it is accompanied by inceasing demand of LNG ship. Consequentially, it is expected that demand of bellows for LNG ship increase. The material used for LNG vessels’s bellows is an alloy of INCOLOY825 and STS316L, which are strong against low-temperature brittleness and seawater corrosion. This study establishes the welding condition of LNG vessel's bellows material in extremely low temperature, and analyzes the formability of weld through Erichsen Test. When welding was conducted at optimal condition, tensile strength of weld presneted strength value up to 90% compared with base metal. As results of formalbility through Erichsen test, very good weld that failure occrued in base metal was gotten.

초록

최근 기존 화석연료의 고갈로 인하여 대체에너지로써 천연액화가스의 수요 증가와 함께 LNG 운반선의 수요가 증가하고 있으며, 그로인해 극한의 환경에서 사용할 수 있는 LNG 선박용 벨로우즈의 수요 또한 증가할 것으로 예상된다. 현재 LNG 선박용 벨로우즈에 사용되는 재료는 저온취성과 해수부식에 강한 INCOLOY825와 STS316L합금이다. 본 연구에서는 극저온에 사용되는 LNG용 벨로우즈 재질인 INCOLOY825과 STS316L 합금에 대하여 최적의 용접조건을 설정하고, 에릭센 시험을 통하여 용접부의 성형성을 분석하였다. 최적 조건에서의 용접시 용접부의 인장강도는 모재에 비하여 90% 이상의 강도값을 나타내었다. 또한 에릭센 시험을 통한 성형성 분석의 결과, 용접부가 아닌 모재에서 파단이 발생하는 매우 양호한 용접부를 얻을 수 있었다.

Keywords:

Bellows, Formability, Weldability, STS316L, INCOLOY825, 벨로우즈, 성형성, 용접성1. 서 론

배관시스템은 사용용도에 따라서 각기 다른 열응력과 압력, 진동을 받으며, 배관 파이프는 설치된 장소에 따라 팽창과 수축을 반복하는데, 이러한 변형의 완충작용을 하는 장치가 벨로우즈이다. 최근 LNG 선박의 수요증가로 인해 관련 기자재 산업의 발전도 기대가 되고 있는 가운데, 지금까지 수입에 의존해오던 LNG 선박의 기자재에 대하여 국산화를 위한 연구가 절실한 상황이다.

LNG 선박용 벨로우즈는 LNG 운반선의 파이프라인 중간에 삽입되어 파이프라인의 열팽창과 수축에 의한 응력과 선박이 바다를 항해하는 동안 받을 수 있는 기계적인 응력을 상쇄해주는 역할을 한다. 따라서 극저온에서 사용되는 LNG 선박용 벨로우즈의 재질은 저온취성에 강해야 하고, 해수부식에 강한 특성을 지녀야 한다. 현재 사용되는 벨로우즈 재질은 외피에는 부식에 강한 INCOLOY 825를, 내피에는 STS316L을 사용하며, 소재의 두께와 겹수는 사용압력과 변위량을 고려하여 결정한다. 이들 소재를 이용한 벨로우즈의 제작 시에는 박판상태에서의 용접공정과 큰 소성변형을 동반한 성형공정이 요구된다. 따라서 벨로우즈 소재인 INCOLOY 825와 STS316L에 대한 박판상태에서의 용접조건과 성형특성이 매우 중요하다. 그러나 이들 소재에 대한 용접성과 성형특성에 관해서는 거의 연구되어 있지 않다〔1-5〕.

본 연구에서는 극저온에 사용되는 벨로우즈 소재인 STS316L과 INCOLOY 825의 박판소재에 대하여 벨로우즈 제작시의 용접성을 분석하고 인장시험과 에릭센 시험을 통하여 성형성을 비교분석하였다.

2. 실험 방법

2.1 실험재료

사용된 재료는 STS316L과 INCOLOY 825 소재로 두께는 2종류 모두 0.6mm, 0.8mm, 1.0mm 두께의 판재를 사용하였다. INCOLOY825 합금은 Mo, Cu, Ti를 포함하는 Ni-Fe-Cr계 합금으로써 다양한 분위기에서 전면 또는 국부부식에 강한 합금이다. 이 합금은 LNG 선박용 벨로우즈 및 화학처리설비, 공해처리설비, 기름 및 가스환원설비, 산제조설비, 산세설비, 핵연료재처리 및 방사능폐기물설비 등에 다양하게 사용되고 있다. 또한 이 합금은 극저온에서부터 약 500℃까지의 넓은 온도범위에서 양호한 기계적 특성을 보유하고 있다. 상온에서의 충격특성은 모재의 경우 107 J을 나타내고, 용접열영향부에서는 약 60 J정도를 나타내며, 특히 극저온 상태인 –196℃에서도 91 J을 나타내는 우수한 인성을 가진 재료이다〔6-8〕. Table 1에 STS316L과 INCOLOY 825 소재의 화학조성을 나타내었다.

2.2 기계적 특성 평가방법

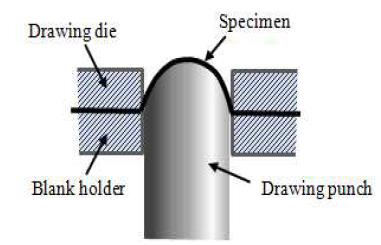

본 연구에서는 용접성 평가를 위하여 인장강도를, 성형성 평가를 위하여 에릭센 시험을 실시하였다. 인장시험편은 KS B 0802:2003 규격에 의거하여 5호 시험편으로 제작하였으며, 에릭센 시험을 위하여 플라즈마 용접된 시험편의 크기를 90×90mm 크기로 제작하였다. 용접은 플라즈마용접기를 사용하여 제살용접을 실시하였으며, 예비시험을 통하여 판 두께별로 도출된 건전한 용접부를 얻을 수 있는 조건범위 내에서 용접전류와 용접속도를 변화시켜가며 시험편을 제작하였다. 에릭센 시험에 사용된 장비의 기본 사양은 3~600 kN의 hold force, 380VAC, 60Hz이며, 사용온도는 5~50℃이다. 평가는 시험편을 10kN의 홀딩력(holding force)으로 잡고 펀치속도(punch velocity)를 0.5mm/s으로 하여 성형을 하였으며, 실험실 온도는 RT (20℃)의 조건에서 실시하였다. 에릭센 시험은 소재 두께별로 전류와 속도를 변화시켜서 총 36가지의 용접조건에 대하여 실시하였다. 에릭센 시험방법의 모식도를 Figure 1에 나타낸다〔9〕.

3. 실험결과 및 고찰

3.1 모재 및 용접부에 대한 인장시험 결과

Table 2는 STS316L 과 INCOLOY 825의 모재와 용접부에 대한 인장시험 결과를 보인 것이다. 시험값은 0.8mm 두께의 시험편 5개에 대한 평균이며, 용접부에 대한 값은 용접전류와 용접속도를 변화시켜가며 제작한 시험편에 대해 최적의 용접조건에서 얻은 측정값이다. 인장시험 결과 STS316L과 INCOLOY 825 용접시험편은 모두가 용접 용융부와 열영향부(HAZ) 경계에서 파단되었다. STS316L 모재는 인장시험결과 585 MPa이고, 용접시험편의 인장강도는 549 MPa로 모재의 94% 정도이다. INCOLOY 825 모재는 인장시험결과 637 MPa이고, 용접시험편의 인장강도는 575 MPa로 모재의 90%정도이다.

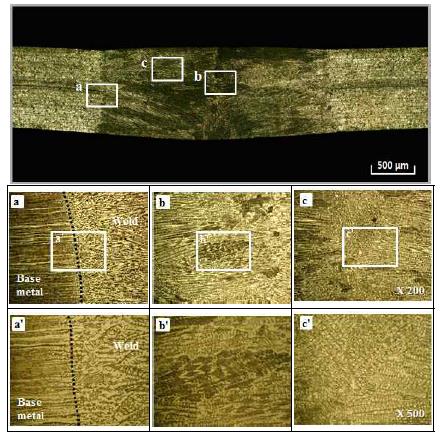

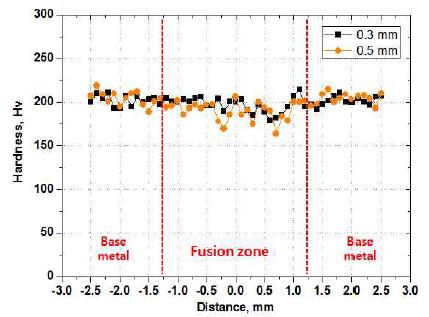

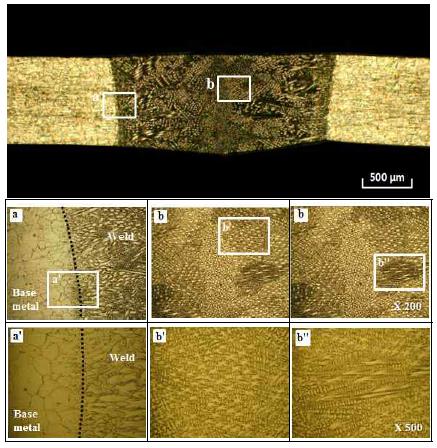

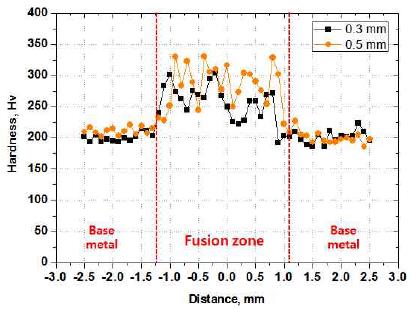

그리고 Figure 2에 STS316L 용접부 단면사진 및 미세조직사진을, Figure 3에 경도분포를 나타내었다. 용융라인 부분(a)에서는 용접부 중심으로 성장하는 덴드라이트 조직이 나타났으며, 중심부분(c)에서는 등축정조직이 관찰되었다. 경도측정 결과, 모재와 용융부 경도값은 170~210Hv정도로 유사하였지만, 용융부와 열영향부 경계에서 경도가 감소하는 변화가 발생하였다. 앞선 인장시험 시에 이곳에서 파단이 발생하였다. 한편 Figure 4에는 INCOLOY 825 용접부 단면사진과 미세조직, Figure 5에는 INCOLOY 825 모재와 용접용융부에서 경도분포를 나타내었다. 모재는 경도값이 200~210Hv정도이지만 용융부의 경도값은 220~330Hv로 모재보다 경도값이 많이 높아졌다. Figure 2와 Figure 4의 미세조직사진에서 용접부에 용접결함이나 균열을 찾을 수 없으며, 모재와 용융부 경계면인 가장자리는 수지상정이고, 중심부는 등축정으로 구성되어 있음을 알 수 있다.

3.2 에릭센시험 결과

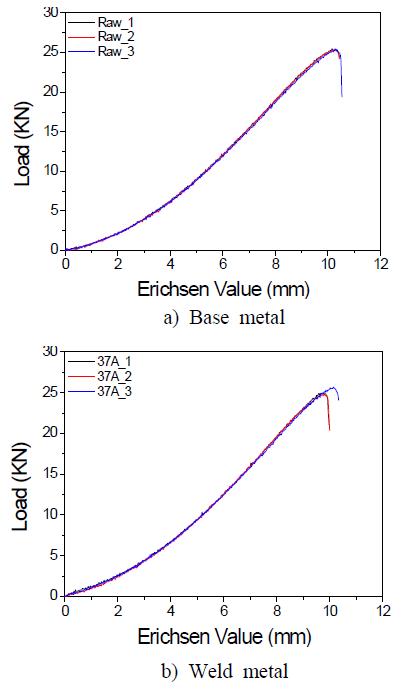

STS316L 에릭센 시험결과를 Table 3에 나타내었다. 시험결과를 보면 모재와 용접시험편간의 에릭센값은 큰 차이가 없었다. 시험결과 0.6mm, 0.8mm, 1.0mm의 모든 판재에서 용접부가 아닌 모재에서 파단이 발생되었다. Figure 6의 a)는 STS316L, 0.8mm 모재에 대하여 에릭센값과 하중사이의 그래프를 나타내었고, b)는 STS316L 소재의 용접시험편에 대하여 에릭센값과 하중사이의 그래프를 나타내었다. Figure 6에서 알 수 있듯이 모재와 용접시험편의 하중과 에릭센값은 비슷한 경향을 나타내었다. 두께별로 용접전류에 따른 에릭센값의 변화는 크지 않으며, 두께가 증가할수록 에릭센값은 약간씩 증가하였다.

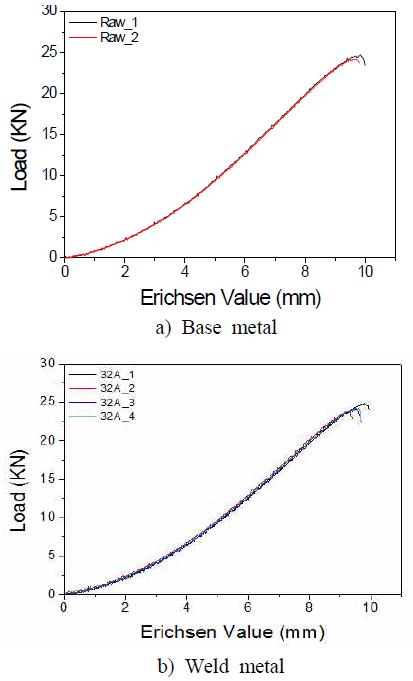

또한 INCOLOY 825 에릭센 시험결과를 Table 4에 나타내었다. 시험결과를 보면 모재와 용접시험편간의 에릭센값의 큰 차이는 없지만 STS316L에 비하여 편차는 커진 것을 알 수 있었다. 하지만 STS316L과 같이 INCOLOY 825에서도 0.6mm, 0.8mm, 1.0 mm의 모든 판재에서 용접부가 아닌 모재에서 파단이 발생되었다. Figure 7의 a)에 INCOLOY 825, 0.8mm 모재에 대하여 에릭센값과 하중간의 그래프를 나타내었고, b)는 INCOLOY 825, 0.8mm 소재의 용접시험편에 대하여 에릭센값과 하중간의 그래프를 나타내었다. Figure 7에서 알 수 있듯이 모재와 용접시험편의 하중과 에릭센값의 그래프경향은 비슷하였다.

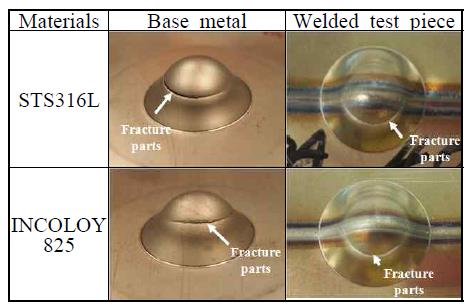

STS316L 소재는 용접 시험편의 두께별 용접조건에서 에릭션 값이 10.0 ± 0.6안에 분포하며, 모재의 값과 비슷한 수준을 나타내었다. 이것은 인장 연신율이 60%로 높기 때문이라고 생각된다. INCO LOY 825 소재는 역시 모든 종류 두께와 용접조건에서 에릭션 값이 9.0 ± 1.0안에 분포하며, 모재의 값과 비슷한 수준을 나타내었다. 에릭센 값이 STS316L에 비하여 약간 낮은 이유는 인장 연신율이 40%로 낮기 때문이라고 생각된다. Figure 8에 STS316L과 INCOLOTY 825 소재의 에릭센 시험결과 사진을 나타낸다. 사진에서 보이는 바와 같이 두 소재 모두 용접부가 아닌 모재에서 파단이 발생하며, Table 3 및 Table 4의 조건이 건전한 용접부를 얻을 수 있는 조건임을 확인하였다.

4. 결 론

본 연구에서는 LNG용 벨로우즈의 소재로 사용되는 STS316L와 INCOLOY 825의 0.6mm, 0.8mm, 1.0mm 판재를 사용하여 인장시험 및 에릭센시험을 실시하였으며, 그 결과를 다음과 같이 정리하였다.

1) 인장시험결과 STS316L과 INCOLOY 825 용접시험편은 모두가 용융부와 용접 열영향부 경계에서 파단되었다.

2) STS316L과 INCOLOY 825 용접시험편에 대한 인장시험 결과 모재와 용접시험편의 인장강도비율은 STS316L에서는 모재의 94% 인장강도를 보이나, INCOLOY 825의 경우에는 90%의 인장강도을 나타내며, STS316L 소재보다 강도저하가 심하게 나타난다.

3) 에릭센시험 결과 STS316L, INCOLOY 825 소재의 각각 18가지 모든 조건에서 용접부가 아닌 모재에서 파단이 발생하였다.

4) STS316L 소재는 용접 시험편의 두께별 용접조건에서 에릭센값이 10.0 ± 0.6안에 분포하며, 모재의 값과 비슷한 수준을 나타내었다.

5) INCOLOY 825 소재는 모든 종류 두께와 용접조건에서 에릭센값이 9.0 ± 1.0안에 분포하며, 모재의 값과 비슷한 수준을 나타내었다.

Acknowledgments

본 과제(결과물)는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업의 연구결과이며, 또한 해양수산부의 지원으로 수행한 해양에너지 전문인력 양성사업의 연구결과입니다.

References

- P. S. Kim, H. Y. Choi, S. Y. Choi, and J. D. Kim, “A study on the weldability and formability of the bellows materials for LNG pipe line, Journal of the International Symposium on Marine Engineering & Technology, 1(1), p314-345, (2013).

- S. K. Panda, V. H. Baltazar Hernandez, M. L. Kuntz, and Y. Zhou, “Formability analysis of diode-laser-welded tailored blanks of advanced high-strength steel sheets, Journal of the Minerals, Metals & Materials Society and ASM International, 40A(01), p1955-1967, (2009).

- C. J. Lee, M. K. Song, and J. D. Kim, “Comparison on autogenus weldability of stainless steel using high energy heat source”, Journal of the Korean Society of Marine Engineering, 36(8), p1076-1082, (2012), (in Korean).

- K. Young, and K. Y. Park, “Micro TIG welding characteristics of stainless steel bellows”, Journal of the Korean Welding and Joining Society, 30(2), p115-119, (2012), (in Korean).

- J. C. Park, M. S. Han, and S. J. Kim, “Evaluation of weldability on identical and dissimilar welding parts of austenite stainless steel by GTAW”, Journal of the Korean Society of Marine Engineering, 35(1), p68-74, (2011), (in Korean).

- Specialmetals, Incoloyalloy825, http://www.Specialmetals.com, (2014).

- B. Y. Lee, “Experimental study on the high temperature strenght and microstructure of incoloy 800HT alloys, Journal of the Korean Society Mechanical Engineers, 01(34), p217-221, (2001), (in Korean).

- H. B. Kim, and C. H. Lee, “A study of weldability of incoloy 825 with mild steel”, Korean Journal of Materials Research, 7(2), p162-170, (1977), (in Korean).

- KS B 0812:2009 : Method of Erichsen cupping test, http://www.kats.go.kr, (2009), (in Korean).